油浸式电力变压器饼式绕组温升的影响因素分析

李 琳 ,谢裕清 ,刘 刚 ,王帅兵

(1.华北电力大学 新能源电力系统国家重点实验室,北京 102206;2.华北电力大学 河北省输变电设备安全防御重点实验室,河北 保定 071003)

0 引言

油浸式电力变压器是电力系统的主要电气设备之一,其工作的可靠性对于电网的安全稳定运行至关重要。在电力变压器运行过程中,绕组温升将影响绕组的绝缘寿命,从而影响电力变压器的使用寿命[1]。在强迫油循环的油浸式变压器系统中,油与绕组之间的对流换热系数正比于(voil为油流速度)[2],因此增大绕组油道中的油流速度有利于降低绕组的温升。然而,油道中过高的油流速度将导致油流与绕组结构中的各个绝缘部件的摩擦增大而产生静电,从而造成局部放电等不利现象[2]。在实际油浸式变压器绕组设计及安装过程中,绕组水平油道的大小、扁导线间的匝绝缘厚度等参数的确定需要考虑很多因素,而这些参数对绕组油道油流速度分布以及绕组温升的影响较大。因此,分析这些参数对绕组油道中的速度分布、绕组温升的影响程度及影响机理,对于油浸式变压器绕组优化设计具有一定的指导意义。

近年来,针对油浸式电力变压器绕组温升的计算问题,国内外学者在绕组温升实验研究[3-5]、绕组温升的计算方法[6-9]、绕组热点预测[10-12]、绕组温升的影响因素分析[13-17]等方面进行了大量的研究。文献[13]基于有限体积法计算了一台油浸式电力变压器的绕组温升在不同负载状况下的变化情况。文献[14]讨论了在水平油道及垂直油道宽度不同的情况下绕组热点温度分布特征,然而其没有研究各参数对于绕组温升的影响机理以及油道油流速度分布的影响作用。文献[15]分析了一台简易变压器模型在考虑不同结构参数下油道油流速度的分布特征,但缺乏对于绕组温升的研究。文献[16]分析了不同建模方法对于饼式绕组的温升及速度的影响,对于饼式绕组的温升计算有一定的指导作用。

本文根据一台容量为321.1 MV·A的油浸式换流变压器网侧绕组结构,建立了计算该变压器饼式绕组温升的二维轴对称计算模型,应用COMSOL软件计算分析了绕组油道油流速度及温度分布的特征,研究了绕组热点位置的分布情况。针对变压器绕组温升计算过程中油道的入口油流速度、水平油道宽度、饼式绕组分区数以及扁导线间的匝绝缘厚度等参数对绕组油流速度分布以及温升的影响进行了研究,讨论了油流速度分布对绕组温升的影响机理,为变压器绕组的设计提供了指导。

1 控制方程

在油浸式电力变压器运行过程中,绕组产生的焦耳热与油道中的变压器油进行对流换热,然后通过油流输运至外界空气中。油道中的变压器油流动满足质量守恒原理及动量守恒原理,整体场域的传热满足能量守恒原理。

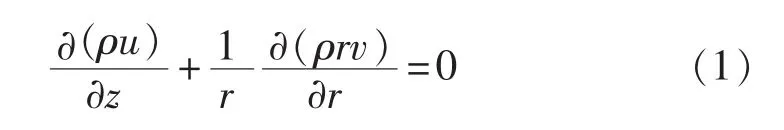

在二维稳态轴对称情况下,流体的质量守恒方程为:

其中,z、r分别为模型的轴向和径向坐标;u、v分别为流体轴向和径向的速度大小;ρ为流体密度。

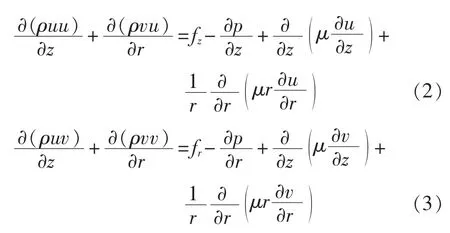

流体沿着轴向和径向的动量守恒方程分别为:

其中,fz、fr分别为流体轴向和径向的外力密度大小;μ为流体动力粘度系数。

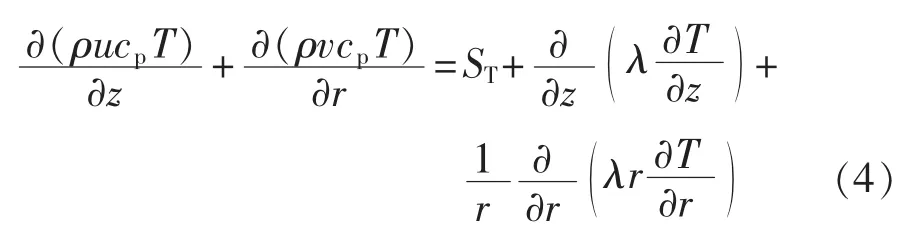

流体传热的能量守恒方程具体形式为:

其中,cp为定压比热容;T为导体温度;λ为热传导系数;ST为热源。

变压器油流的流场控制方程式(1)—(3)与流体固体传热的温度场控制方程式(4)为弱耦合关系。在计算场域稳态温度过程中,可首先假定初始场域温度,通过有限元法离散式(1)—(3)计算油流的速度分布,然后再通过离散式(4)求解固体区域与流体区域的温度分布,通过顺序迭代法得到稳态情况下油流的速度分布及整个场域的温度分布。

式(4)中的热源ST为绕组的焦耳损耗。忽略漏磁引起的绕组趋肤电流损耗,考虑电阻的温度效应,绕组的损耗随温度的变化关系[1]为:其中,P0为绕组在温度为T0时的焦耳损耗,单位体积的损耗即为式(4)中的热源ST的大小。

本文应用COMSOL软件对绕组模型的流场及温度场进行计算。该软件以有限元法为基本原理对上述流场及温度场的控制方程进行离散,最终得到场域速度及温度的离散解。

2 计算模型的描述及影响温升参数的设定

2.1 物理计算模型

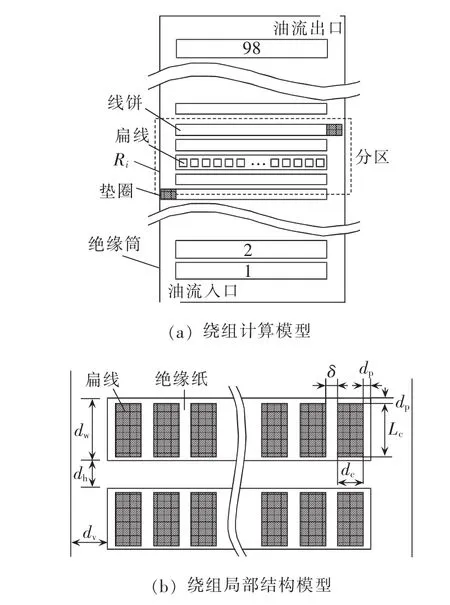

本文以一台额定容量为321.1 MV·A的油浸式换流变压器的网侧绕组作为研究对象,该变压器网侧绕组端的额定电压为额定电流为1049.4 A。图1(a)所示的变压器绕组模型为轴对称结构模型,该模型的绕组由98段线饼组成,形成99个水平油道,绕组与对称轴的距离为Ri=920 mm。图1(b)展示了绕组中线饼的具体结构,其由25个长为Lc=12 mm、宽为dc=5 mm的扁线及厚度为dp的绝缘纸构成。绕组竖直油道宽度为dv,水平油道宽度为dh。扁线之间由2层绝缘纸间隔,扁线匝间绝缘厚度为δ=2dp。

图1 饼式绕组结构模型Fig.1 Structural model of disc-type winding

油流通过外界油泵驱动,经入口进入绕组结构,通过绝缘筒及垫圈导流通过各个油道,然后与绕组产生的焦耳热通过对流传热进行热交换。为了提高油流通过各水平油道的速度以更加有效地降低绕组温升,可通过设置垫圈的位置将绕组分成一个一个分区,每个分区的油流入口为上一个分区的油流出口,油流出口为下一个分区的油流入口,如图1(a)所示。

2.2 材料参数及边界条件

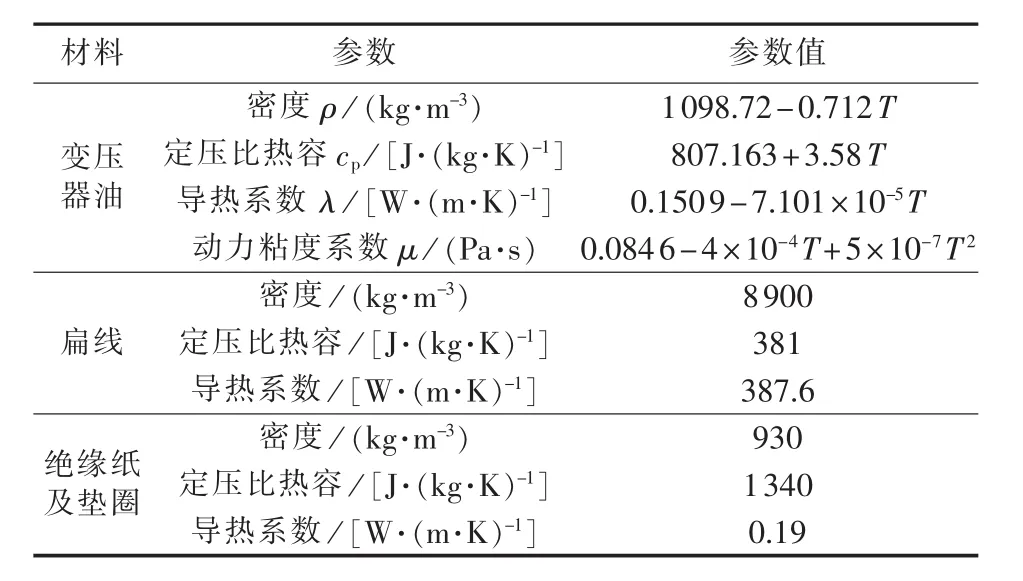

表1 变压器材料物性参数Table 1 Physical parameters of transformer materials

由图1可知,绕组温升计算结构包括变压器油、铜扁线、绝缘纸及垫圈几种材料,这些材料与流场及温度场计算有关的物性参数如表1所示[16]。其中,变压器油的物性参数受温度的影响比较大,其为温度的函数,扁线等固体材料的物性参数受温度影响较小,假定其为常数。

图1所示的绕组计算模型为实际变压器模型的一部分,由于绝缘筒的导热系数很小,绝缘筒与外界油流之间的热交换较小,因此绝缘筒的温度边界条件可近似为绝热边界条件,油流边界条件为壁面边界条件。绕组入口油流速度满足速度边界条件,出口为压力出口边界条件。入口处的温度设定为39℃,出口处的温度为对称边界条件。

温度场计算的热源为绕组所产生的焦耳损耗,其可通过焦耳定律结合式(5)求得。

2.3 基本假设

在油浸式换流变压器绕组组装与设计过程中,水平油道的宽度、绕组分区数、扁线匝间绝缘厚度、入口油流速度等参数对绕组油道中的油流速度以及绕组温升的影响较大。本文主要针对以上参数对于绕组温升的影响程度以及原因进行探讨。现结合换流变压器的基本结构以及变压器设计的基本原理[2,18],对绕组的结构参数提出以下 4 种假设,并计算各个假设情况下绕组温升的分布特性:

(1)入口油流速度 vin分别设置为 0.05 m/s、0.10 m /s、0.15 m /s;

(2)水平油道的宽度dh分别设置为5 mm、6 mm和7 mm;

(3)绕组分区数为 Ns分别设置 7、10、14;

(4)扁线匝间绝缘厚度δ分别设置为0mm、1mm、1.6 mm。

3 绕组温升、油道油流流速分布特性及热点位置分析

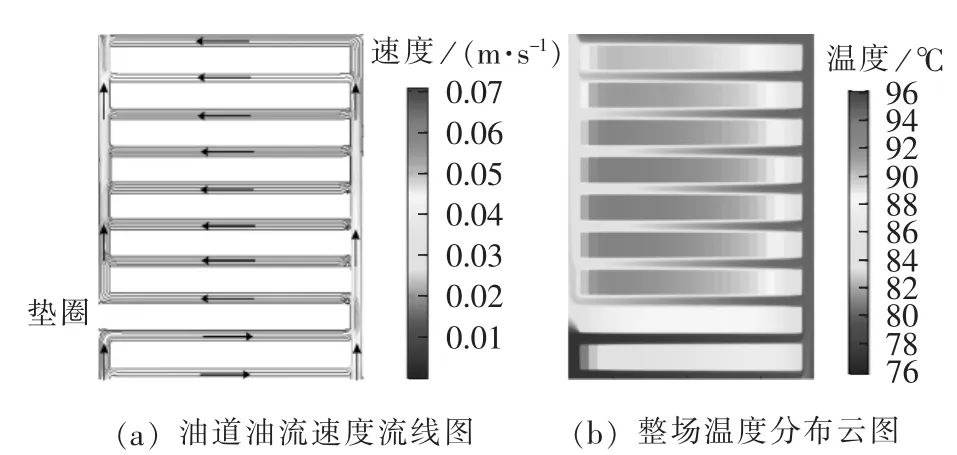

设置入口油流速度为0.05 m/s,匝间绝缘厚度δ为1 mm,水平油道宽度dh为6 mm,垫圈将绕组分成14个区域,每个区域由7段线饼组成。应用COMSOL软件计算该绕组模型的速度及温度分布,油道中油流速度流线图及整场温度分布云图如图2所示。

图2 油流速度流体流线图及整场温度分布云图Fig.2 Streamline chart of oil speed and nephogram of temperature distribution

图2(a)中箭头表征油流流动方向。从图中可以看出,油流通过垫圈导流使得各个分区之间油道的流速发生转向,油流在垫圈对应线饼另一侧的竖直油道汇聚,流速达到最大值,然后向下一个分区的绕组各油道进行分流。

图2(b)为场域的温度分布云图。单一线饼水平方向上的温度分布沿着水平油流的流速方向逐渐增大,在接近另一侧竖直油道时,其温度再逐渐降低。图2(b)中线饼温度最高处位于第94段线饼中心偏向油流流动方向处,最高温度为94.6℃。变压器油中最高温度位于油流出口处,最高温度为85.5℃。由于油流中心油道的流速最低且热量扩散的无方向性,在一个分区内各线饼上的温度沿着竖直方向先减小后增大,处于分区中心线饼附近的线饼温度最高。

综合以上分析可知,由于油流流动对于线饼温度分布的影响,油浸式电力变压器饼式绕组热点位置位于饼式绕组最后一个分区的中心线饼附近。绕组温度的这一分布特性充分显示了油流的流速及方向对绕组温度分布的影响。

4 绕组温升的影响因素分析

第3节分析了绕组油道油流速度及整体场域温度的分布特征,本节将讨论入口油流速度、水平油道宽度等因素对绕组温升及油流速度分布的影响。

4.1 入口油流速度

设置匝间绝缘厚度δ为1 mm,水平油道宽度dh为6 mm,垫圈将绕组分成14个区域,每个区域由7段线饼组成。考虑入口油流速度分别为0.05 m/s、0.10 m/s及 0.15 m/s,应用 COMSOL软件计算各线饼油道速度分布及温度分布曲线如图3所示。

图3(a)为98个线饼沿竖直中心线的温度分布情况。中心线饼上的最高温度在入口油流速度为0.05 m/s、0.10 m/s以及 0.15 m/s时分别为 90.1℃、69.7℃及61.7℃,其位置均位于最后一个分区的中心线饼即编号为94的线饼中心附近。各线饼温度随着油流入口速度的升高而降低。图3(b)为沿着前21个油道竖直中心线的油流速度分布曲线。随着入口油流速度的逐渐增大,各个油道处的油流速度相应地逐渐增大。油流流速分布呈现周期性变化,周期长度与每个区域内的油道数量一致。

从图3中油流速度分布及线饼温度分布规律可以看出,入口油流速度的变化对绕组温升的影响很大。一方面,入口油流速度越大,分布于各个水平油道的水平油流速度越大,油流与线饼间的对流换热系数越大,线饼温度相应减小;另一方面,入口油流速度越大,单位时间内流过整个绕组区域的油流量增多,在流体比热容相同的情况下带走的热量增多,绕组各个区域的线饼温度相应减小。

4.2 水平油道宽度

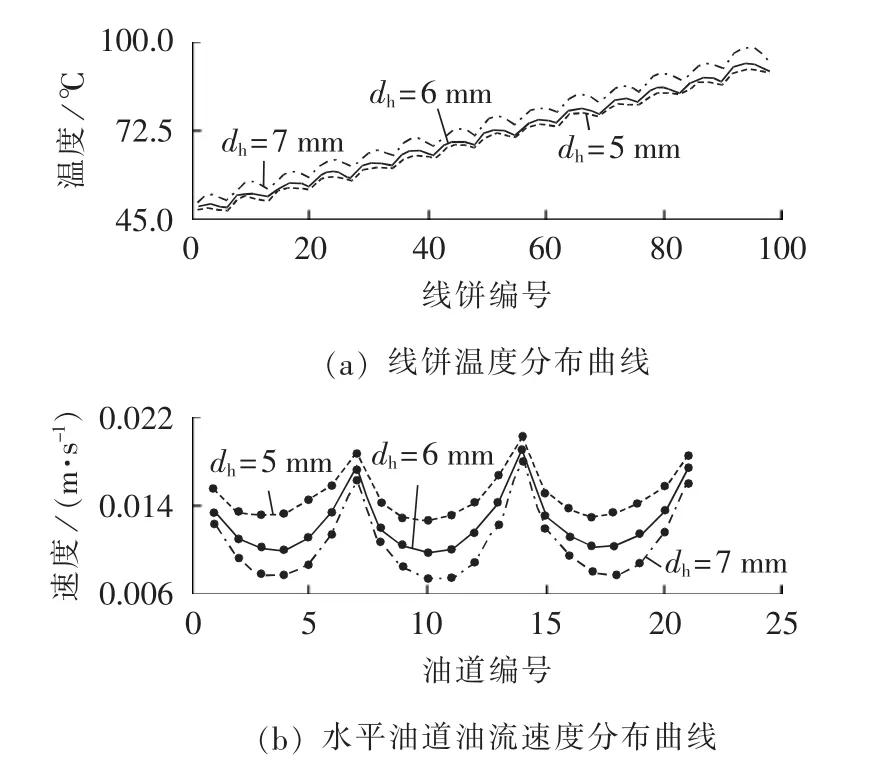

设置入口油流速度为0.05 m/s,匝间绝缘厚度δ为1 mm,垫圈将绕组分成14个区域,每个区域由7段线饼组成。考虑水平油道宽度dh分别为5 mm、6 mm及7 mm时,应用COMSOL软件计算各线饼温度分布及油道油流速度分布曲线如图4所示。

图4 不同水平油道宽度时,竖直中心线上线饼温度及油道油流速度分布曲线Fig.4 Temperature distributions of discs along vertical line and oil speed distributions of oil duct,for different horizontal duct widths

图4(a)为设置不同水平油道宽度时各个线饼中心线上的温度分布情况。在水平油道宽度为5 mm、6 mm及7 mm时,线饼中心线上的最高温度分别为91.5℃、93.2℃及98.1℃,线饼上的温度随着水平油道宽度的增大而升高。图4(b)为前21个水平油道上油流速度的分布曲线。油流速度分布呈现周期性分布的特点,即每个分区内的油流速度分布基本一致。随着油道宽度的增大,各个分区的油流速度逐渐减小。

综合分析图4所示的线饼温度分布及各油道油流速度分布情况可知,绕组在入口油流流量不变的情况下,水平油道越宽,分布于各个油道的油流速度越小,油流与线饼的换热系数减小,绕组温度则逐渐增大。

4.3 分区数

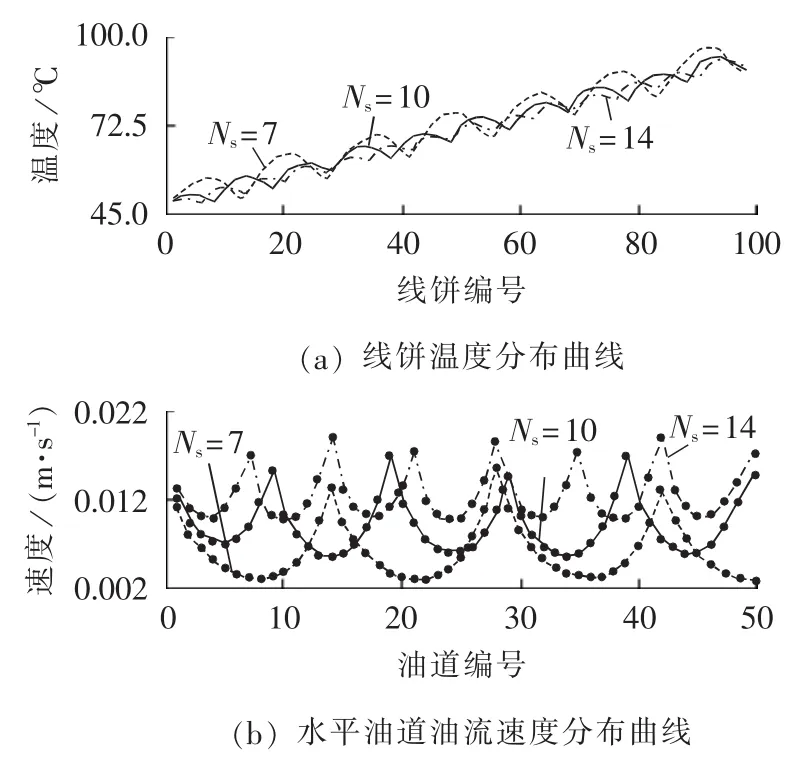

设置入口油流速度为0.05m/s,匝间绝缘厚度δ为1 mm,水平油道宽度dh为6 mm。设置不同的垫圈分布方案,使得绕组分区数Ns分别为7、10及14个,对应的每个区域的线饼个数分别为14、9及7个,应用COMSOL软件计算各线饼温度分布及油道油流速度分布曲线如图5所示。

图5 不同分区数时,竖直中心线上线饼温度及油道油流速度分布曲线Fig.5 Temperature distributions of discs along vertical line and oil speed distributions of oil duct,for different section quantities

图5(a)为不同分区数时各个线饼竖直中心线上的温度分布情况。在分区数为7、10及14时,竖直中心线上线饼的最高温度分别为97.1℃、93.9℃及93.2℃,其位置均位于最后一个分区的中心线饼附近,对应的线饼编号分别为92、93、94。随着绕组分区数的增多,各分区内的线饼数逐渐减少,线饼上的最高温度逐渐降低,各分区线饼上的温度分布趋于平稳。图5(b)为前49个水平油道中心处的油流速度分布情况。各水平油道的油流速度分布各自呈周期性变化,周期的长度与分区内油道的数量一致。油道中油流速度分布随着绕组分区数的增多,各分区内油流速度的变化波动逐渐减小,平均速度逐渐增高。

综合图5所示的不同分区数时绕组的油流流速及温度的分布情况可知,绕组油道分区数越多,每个分区内水平油道数越少,油流导向性越好,经过各分区内水平油道的速度越高且分布相对均匀,油流与线饼的对流换热系数逐渐增大,分区内绕组的平均温升逐渐降低。

4.4 导线匝间绝缘厚度

设置入口油流速度为0.05 m/s,水平油道宽度dh为6 mm,垫圈将绕组分成14个区域,每个区域由7段线饼组成。假定匝间绝缘厚度δ分别为0 mm、1 mm、1.6 mm,应用COMSOL软件计算各线饼温度分布及油道油流速度分布曲线如图6所示。

图6 不同绝缘厚度时,竖直中心线上线饼温度及油道油流速度分布曲线Fig.6 Temperature distributions of discs along vertical line and oil speed distributions of oil duct,for different insulation thicknesses

图6(a)为不同绝缘厚度情况下沿竖直中心线的各线饼温度分布情况,可见绕组温升随着匝间绝缘厚度的增大而不断升高。在匝间绝缘厚度为0 mm、1 mm、1.6 mm时,竖直中心线上各线饼的最高温度分别为 90.2℃、93.2℃、96.9℃。 图6(b)为水平油道油流速度分布曲线。由于匝间绝缘厚度仅仅影响固体区域的热传导特性,各种情况下油流速度分布基本一致。

综合图6所示的各个匝间绝缘厚度下温度及油流速度分布情况可知,线饼间的匝绝缘厚度对油道中的流体速度分布几乎没有影响,绕组铜导线上产生的焦耳热将通过绝缘纸传递至变压器油中,匝间绝缘厚度越大,绕组的温升越高。

5 结论

本文以一台容量为321.1 MV·A的油浸式换流变压器网侧绕组结构为原型,计算了油浸式电力变压器饼式绕组的油流速度及温度分布特征。分析了入口油流速度、水平油道宽度、饼式绕组分区数以及导线间的匝绝缘厚度等参数对绕组油道中的油流速度以及温度分布的影响。分析结论如下。

(1)饼式绕组水平油道中的油流速度分布在各分区内基本一致,呈现周期性分布特点;绕组温度受油道油流的分布影响较大,绕组的热点位置位于绕组最后一个分区中心线饼附近。

(2)入口油流速度越大,单位时间内流过绕组区域的油流量越多,各分区内水平油道中的油流速度越大,绕组温升越低。

(3)在入口油流量不变的情况下,水平油道宽度越大,水平油道中的油流速度越小,油流与绕组的对流换热系数减小,绕组温升逐渐升高。

(4)绕组垫圈布置越密集,绕组分区越多,各分区内线饼数越小,油道水平油流速度越大且分布较为均匀,绕组热点温升越低。

(5)绕组中导线匝间绝缘厚度越大,油道中油流速度基本不变,各线饼上的温度则逐渐增高。

参考文献:

[1]廖才波,阮江军,刘超,等.油浸式变压器三维电磁-流体-温度场耦合分析方法[J].电力自动化设备,2015,35(9):150-155.LIAO Caibo,RUAN Jiangjun,LIU Chao,etal.Comprehensive analysis of 3-D electromagnetic-fluid-thermal fields of oilimmersed transformer[J].Electric Power Automation Equipment,2015,35(9):150-155.

[2]尹克宁.变压器设计原理[M].北京:中国电力出版社,2003:230-251.

[3]ZHANG J,LI X,VANCE M.Experiments and modeling of heat transfer in oil transformer winding with zigzag cooling ducts[J].Applied Thermal Engineering,2008,28(1):36-48.

[4]MUFUTA J M.Comparison of experimental values and numerical simulation on a set-up simulating the cross-section of a disctype transformer[J].International Journal of Thermal Sciences,1999,38(5):424-435.

[5]傅晨钊,汲胜昌,王世山,等.变压器绕组温度场的二维数值计算[J].高电压技术,2002,28(5):10-12.FU Chenzhao,JI Shengchang,WANG Shishan,et al.2D numerical calculation of temperature field of winding in transformer[J].High Voltage Engineering,2002,28(5):10-12.

[6]WEINLADER A,WU W,TENBOHLEN S,et al.Prediction of the oil flow distribution in oil-immersed transformer windings by network modelling and computational fluid dynamics[J].IET Electric Power Applications,2012,6(2):82-90.

[7]熊浩,陈伟根,杜林,等.基于T-S模型的电力变压器顶层油温预测研究[J]. 中国电机工程学报,2007,27(30):15-19.XIONG Hao,CHEN Weigen,DU Lin,et al.Study on prediction of top-oil temperature for power transformer based on T-S model[J].Proceedings of the CSEE,2007,27(30):15-19.

[8]ZHANG J,LI X.Oil cooling for disk-type transformer windingspart 1:theory and model development[J].IEEE Transactions on Power Delivery,2006,21(3):1318-1325.

[9]王丰华,周翔,高沛,等.基于绕组热分布的改进油浸式变压器绕组热点温度计算模型[J]. 高电压技术,2015,41(3):895-901.WANG Fenghua,ZHOU Xiang,GAO Pei,et al.Improved thermal circuit model of hot spot temperature in oil-immersed transformers based on heat distribution of winding [J].High Voltage Engineering,2015,41(3):895-901.

[10]SKILLEN A,REVELL A,IACOVIDES H,et al.Numerical prediction oflocalhot-spotphenomena in transformer windings [J].Applied Thermal Engineering,2012,36(2):96-105.

[11]陈伟根,滕黎,刘军,等.基于遗传优化支持向量机的变压器绕组热点温度预测模型[J]. 电工技术学报,2014,29(1):44-51.CHEN Weigen,TENG Li,LIU Jun,et al.Transformer winding hot-spot temperature prediction model of support vector machine optimized by genetic algorithm[J].Transactions of China Electrotechnical Society,2014,29(1):44-51.

[12]ZHOU L J,WU G N,YU J F,et al.Thermal overshoot analysis for hot-spot temperature rise of transformer[J].IEEE Transactions on Dielectrics and Electrical Insulation,2007,14(5):1316-1322.

[13]陈伟根,苏小平,孙才新,等.基于有限体积法的油浸式变压器绕组温度分布计算[J].电力自动化设备,2011,31(6):23-27.CHEN Weigen,SU Xiaoping,SUN Caixin,etal.Temperature distribution calculation based on FVM for oil-immersed power transformer windings[J].Electric Power Automation Equipment,2011,31(6):23-27.

[14]HOSSEINI R,NOUROLAHI M,GHAREHPETIAN G B.Determination of OD cooling system parameters based on thermal modeling of power transformer winding[J].Simulation Modelling Practice and Theory,2008,16(6):585-596.

[15]EL WAKIL N,CHERECHES N C,PADET J.Numerical study of heat transfer and fluid flow in a power transformer[J].International Journal of Thermal Sciences,2006,45(6):615-626.

[16]TORRIANO F,CHAABAN M,PICHER P.Numerical study of parameters affecting the temperature distribution in a disctype transformer winding[J].Applied Thermal Engineering,2010,30(14):2034-2044.

[17]CODDÉ J,VAN DER VEKEN W,BAELMANS M.Assessment of a hydraulic network model for zig-zag cooled power transformer windings[J].Applied Thermal Engineering,2015,80:220-228.

[18]方大千.变压器速查速算手册[M].北京:中国水利水电出版社,2004:149-223.