基于线阵CCD的纱线核直径提取算法

周国庆,吴 锡,袁汝旺,蒋秀明(天津工业大学天津市现代机电装备技术重点实验室,天津 300387)

基于线阵CCD的纱线核直径提取算法

周国庆,吴锡,袁汝旺,蒋秀明

(天津工业大学天津市现代机电装备技术重点实验室,天津300387)

摘要:针对纱线直径测量过程中核直径提取算法的不足,提出了基于线阵CCD测量系统的纱线核直径提取的斜率阈值算法,分析了斜率阈值大小和拟合点数对算法准确性和快速性的影响,并且建立了适用于纱线在线测量斜率阈值算法中的最佳拟合模型.仿真及实验结果表明:拟合点数n = 3、拟合组不同点数s = 3、斜率阈值KT= 45时得到的纱线平均直径与理论直径较为接近,得到的纱线变异系数与乌斯特公报基本吻合.该提取算法适用于纱线在线检测,为以后纱线质量在线检测提供了新的思路.

关键词:纱线核直径;线阵CCD;灰度值;斜率阈值

纱线质量的高低直接影响到纺织品的外观、透气性和强度,同时对织物对染料的吸附力产生影响.所以纱线质量指标准确、快速的测定对于纱线生产企业的工艺调控、质量控制有着重要的现实意义[1].其中纱线直径是影响纱线外观质量的一个重要因素,为准确提取纱线直径,盛国俊等[2]提出了K阶矩滤波和最小熵滤波法来提取纱线直径信号,避免了纱线毛羽的影响,但特征信号在提取的过程中产生了一定的损失,影响测量的准确性;Ohta和Ozkaya等[3-4]利用数字图像处理技术分析不同实验条件对测量效果的影响;Carvalho[5]开发了纱疵评价系统,获取纱线直径、线密度等参数,但该系统的设备较为昂贵,算法较复杂,周期较长.同时袁汝旺等[6]提出了纱线线轮廓信号的递归平均滤波法,避免了纱线毛羽的干扰;程立超等[7]提出了轮廓坐标跟踪法,通过设定浮动阈值线范围,可以准确测量纱线直径.

随着线性CCD技术的发展,线性阵列测量技术已逐步用于纱线外观直径的检测[8].针对以前检测系统周期长、算法难实现等问题,本文依据线性阵列的测量原理,提出了斜率阈值算法,分析了斜率阈值大小和拟合模型对算法准确性和快速性的影响,通过仿真和实验,验证了该提取算法在纱线在线检测中的可行性,为以后纱线质量在线检测提供了理论支撑.

1 纱线直径测量原理

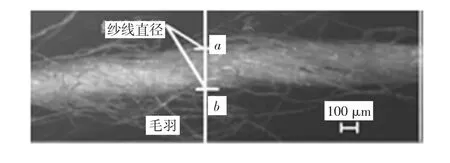

纱线结构成分包括纤维和纤维间的空气间隙,纱线在受到外部摩擦时,其表层纤维就有可能伸出从而成为毛羽,通常所测的纱线直径是在一定膨松条件下的直径值[9-10].图1为显微镜下纱线外观结构,沿着纱线长度方向做垂直线ab,本文定义纱线ab部分为纱线核直径,ab外侧突出部分为纱线毛羽.

图1 纱线外观结构Fig.1 Appearance of yarn structure

图2 线阵CCD测量原理Fig.2 Principle of linear CCD measuring

依据纱线核直径和纱线毛羽透光度的不同,线阵CCD传感器检测纱线原理图如图2所示.

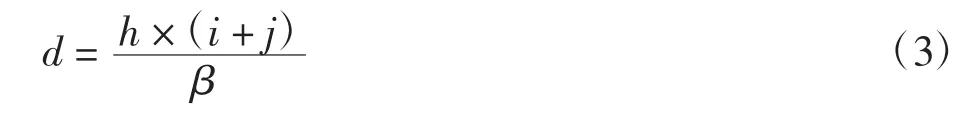

通过光学系统将纱线直径尺寸以一定的、准确的倍率成像于线性阵列光敏面上[11-12],对线性阵列输出信号进行A/D转换,送往计算机,实现相应的测量,式(1)给出了纱线直径测量的基本模型[13].

式中:d为纱线直径(mm);h为单个线性阵列像素宽度(mm);ΔP为纱线遮挡的线性阵列像素个数;β为光学系统的放大倍数.

2 纱线核直径提取算法

2.1斜率阈值法原理

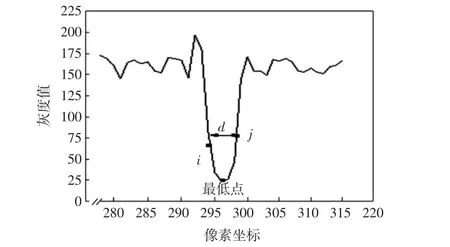

图3描述了纱线直径线轮廓特征像素与灰度值的关系,由纱线直径测量的模型,核直径提取的关键在于准确快速的获取纱线遮挡线阵像素的个数ΔP.其中灰度值表示接收到光线的明暗程度;i为斜率阈值法得出最低点左侧的第i个点;j为斜率阈值法得出最低点右侧的第j个点.

基于纱线信号的边缘特性,纱线信号阴影边界呈现斜坡状态[14],本文提出斜率阈值法.斜率阈值法的核心是基于纱线直径线轮廓特征,首先设定斜率阈值的范围,其次从纱线线轮廓最低点沿线轮廓左右两侧进行寻点拟合,最终当拟合直线的斜率达到设定的范围时,确定纱线遮挡线阵像素的个数△P.

图3 纱线直径线轮廓特征曲线Fig.3 Characteristic curve of line profile on yarn diameter

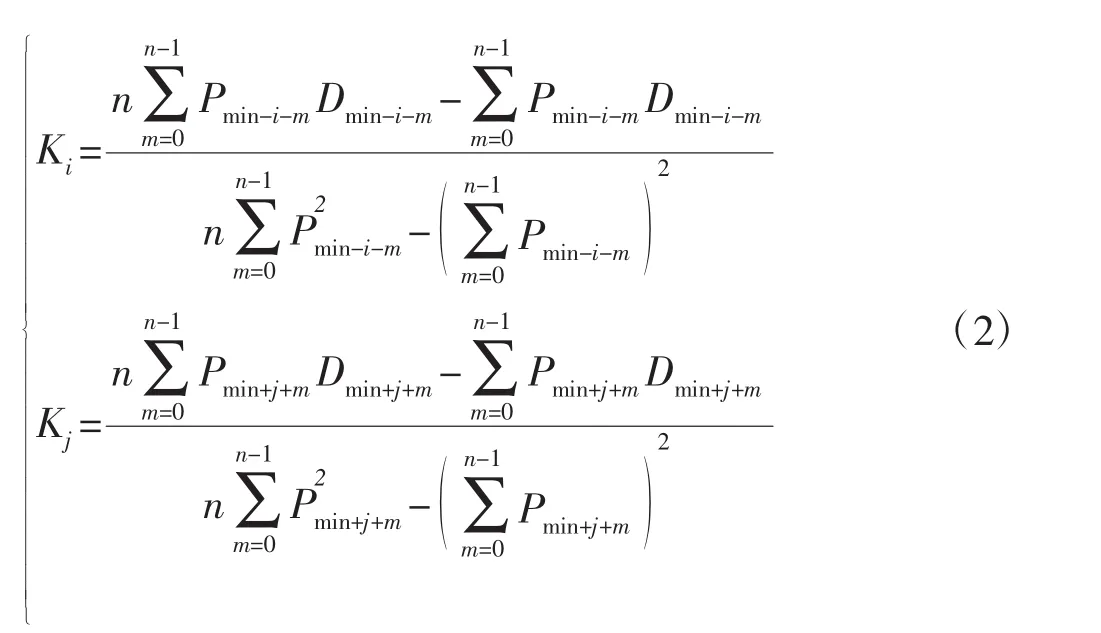

设纱线线轮廓最低点对应的坐标为(Pmin,Dmin);每组寻点拟合的点数为n;各拟合组之间不同点数为s (s>0);Ki、Kj分别为最低点左右两侧拟合直线的斜率,i,j取(0,s,2s,3s‥).由最小二乘法得出Ki、Kj的表达式为:

2.2斜率阈值法算法实现

利用斜率阈值法提取纱线直径的具体步骤如下:

(1)设定纱线斜率阈值KT;

(2)获取纱线直径线轮廓信号;

(3)找出线轮廓信号中灰度值最小点对应的坐标(Pmin,Dmin);

(4)从(Pmin,Dmin)点沿纱线轮廓向左右两侧进行寻点拟合;

(5)当拟合直线斜率大于等于斜率阈值时,寻找停止;

(6)确定纱线遮挡线阵像元的个数△P,进而得出纱线直径值.

下面以从最低点沿线轮廓左侧为例进行说明斜率阈值法的流程:

设Pmin左侧的像素坐标依次为Pmin-1,…,Pmin-i,Pmin-i-1对应的灰度值为Dmin-1,…,Dmin-i,Dmin-i-1.从Pmin点向左沿轮廓曲线寻点,第一组选取Pmin,Pmin-1,Pmin-2,…点,得出第一组拟合斜率K1,然后选取Pmin-n+1,Pmin-n,Pmin-n-1,…点得出其拟合斜率为K2,依次类推第1组斜率Kl,当Kl≥KT时寻点停止.此时按照边界提取原理,其第l组拟合点数为(Pmin-i+1,Pmin-i,…)取左侧边界PL=Pmin-i.同理,沿Pmin向右寻点时设Pmin右侧的像素坐标依次为Pmin+1,…,Pmin+j,Pmin+j+1,找到第r组斜率Kr≥KT时寻找停止.取PR= Pmin+j,则△P = PR- PL,然后由式(1)得纱线直径:

3 实验研究

3.1实验条件

纱线直径测量系统主要有欧姆龙ZX-GT型智能激光传感器、样本喂入速度张力控制系统、数据分析系统等组成.

选用的实验研究样本为31.1 tex的环锭纺纱线,光学放大倍数β= 1,采样时间间隔为10 ms,张力T = 50 mN,纱线的喂入速度v = 30 m/min.

由线密度Tt和纱线理论直径D0的关系式[15]:

式中:δ为纱线体积质量(g/cm3).计算出31.1 tex的环锭纺纱线理论直径D0= 0.234 mm.

3.2实验讨论

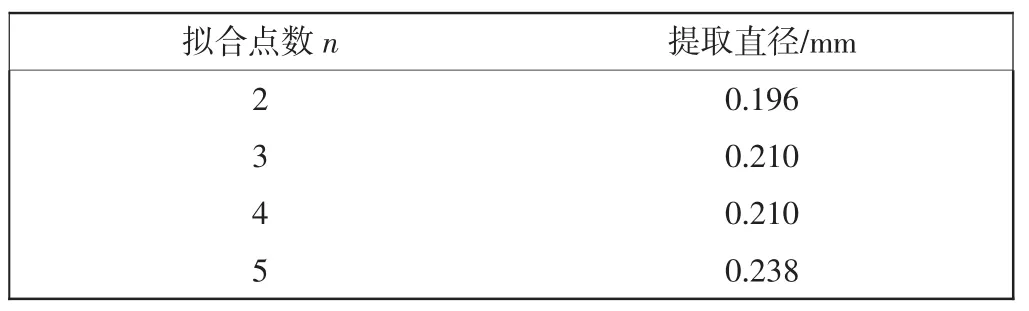

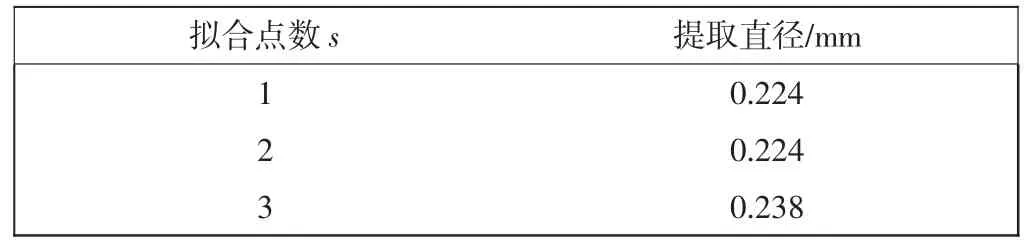

在从线轮廓最低点沿纱线线轮廓左右两侧进行寻点拟合的过程中,由式(2)得出,每组拟合点数n和各拟合组之间不同点数s的大小都会对纱线直径的准确性和算法的快速性产生影响.

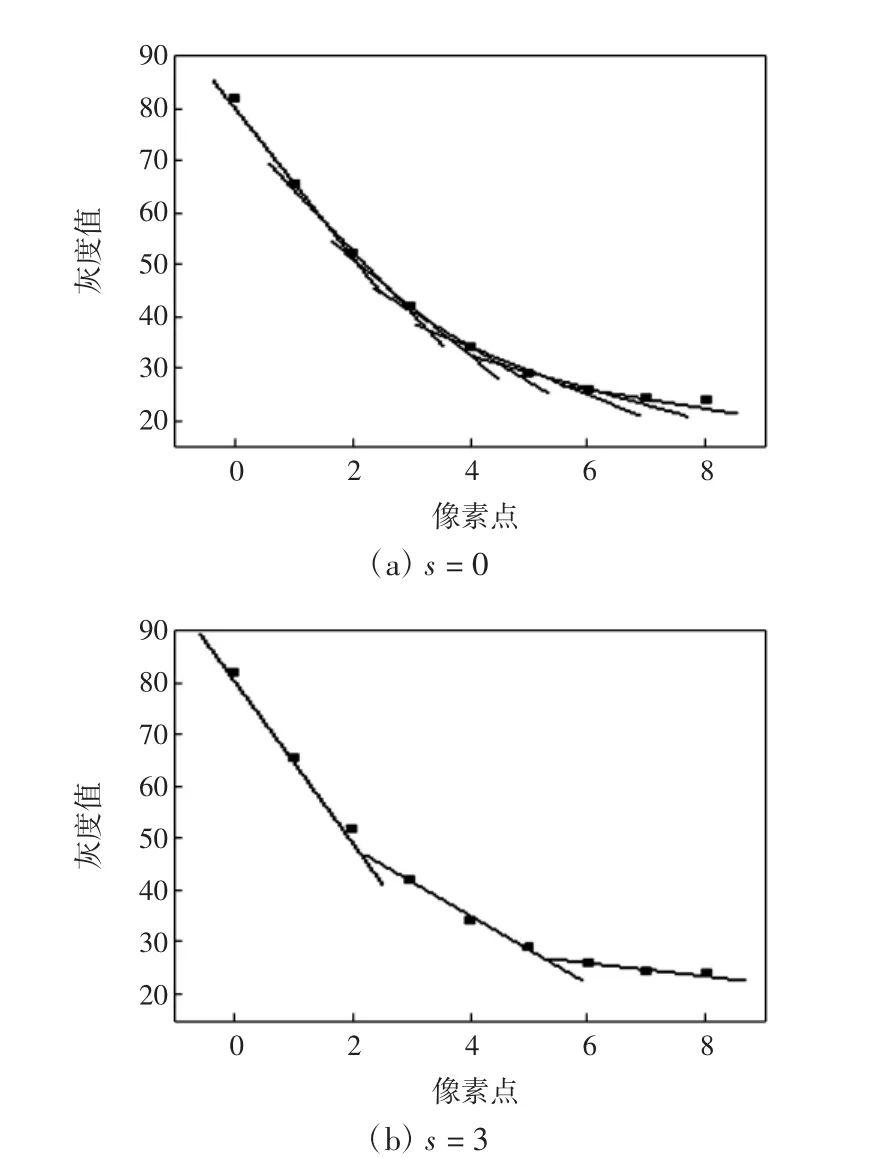

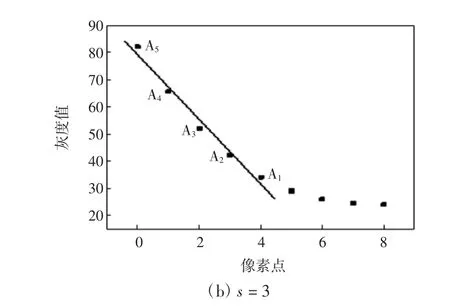

其中图4描述的是s = 0和s = 3时直线拟合的示意图,图5描述了n = 5时进行直线拟合的示意图.

当n取值较大时,其达到设定阈值斜率的速度较快,但在选取遮挡边界时产生的误差也较大.当s取值较小时其提取的精度很高,但同时其达到斜率阈值的速度较慢.

表1和表2分别为n和s取不同值时所对应的纱线直径.

图4 s=0和s=3拟合方式示意图Fig.4 Fitting method of s=0 and s=3

图5 五点拟合方式示意图Fig.5 Fitting method of using five points

表1 不同拟合点数n对应的直径值Tab.1 Corresponding value of n of different fitting points

表2 拟合组不同点s对应的直径值Tab.2 Value of s in different points of fitting group

为了满足纱线在线检测的要求,通过与理论直径之间的对比,最终选择n = 3、s = 3以保证算法精度和运算速度.

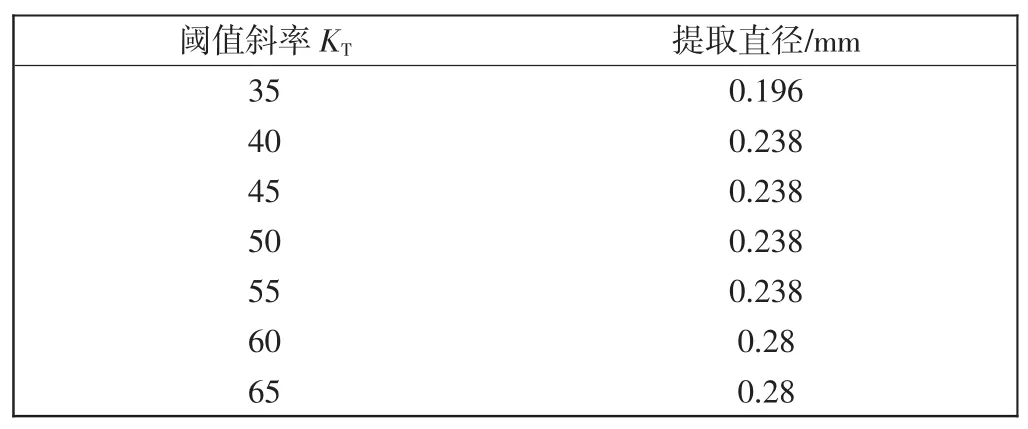

为了研究斜率阈值的合理范围,选用n = s = 3,得出不同斜率阈值对应的纱线直径如表3所示.

由表3中可以看出,随着阈值斜率KT的增加,纱线直径在逐渐增大,当设定阈值KT>60时,其直径会发生较大变化,通过多组数据对比,结合31.1 tex环锭纺纱线的理论直径,最终取KT= 45.

表3 不同斜率阈值KT对应的直径值Tab.3 Diameters at different slope threshold

3.3实验验证

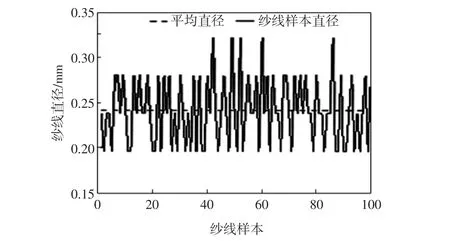

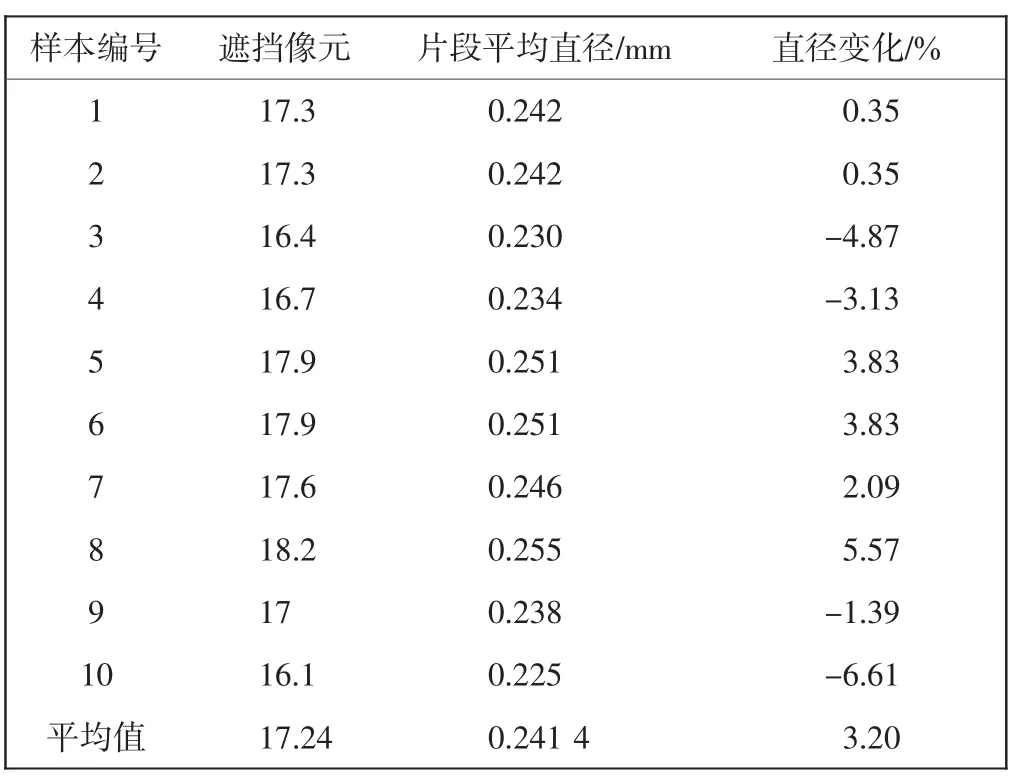

为了验证选用的拟合模型和斜率阈值的设定范围是否符合纱线在线检测的要求,基于系统不失真的条件是纱线样本不规则的最小波长为线阵接收单元宽度的10倍[16].按照10个样本点为1个样本子片段,10个子片段组成1个大样本,图6表示的是整个采样过程中纱线直径像素的变化情况,表4为子片段直径测量情况.

图6 纱线直径测量信号Fig.6 Measured signal of yarn diameter

表4 样本子片段直径测量结果Tab.4 Measuring result on diameter of sample sub-segment

通过计算得出,斜率阈值法测得纱线平均直径为0.241 mm,变异系数为15.38%.通过查乌斯特公报2012数据,所提出的斜率阈值法在满足纱线在线检测速度的同时,符合纱线检测精度的要求.

4 结论

(1)通过实验和仿真分析,选取拟合点数n = 3,拟合组不同点数s = 3,斜率阈值KT= 45的拟合方式得到子片段直径的变化比较规则,满足纱线在线检测快速性、准确性的要求.

(2)通过仿真和实验结果表明斜率阈值算法测得的纱线平均核直径为0.241 mm和纱线变异系数为15.38%,与乌斯特公报数据基本吻合.

(3)基于线阵CCD测量系统的斜率阈值算法算法较为简单,运算周期较短,提高了检测的效率,为以后纱线质量在线检测提供了新的思路.

参考文献:

[1] TÀPIAS M,RALLÓ M,ESCOFET J. Automatic measurements of partial cover factors and yarn diameters in fabrics using image processing[J]. Textile Research Journal,2011,81(2):173-186.

[2]盛国俊,董永贵.纱线质量光电信号的消噪处理和异常检测[J].清华大学学报:自然科学版,2010,50(2):229-231. SHENG G J,DONG Y G. The optical signal quality yarn denoising and anomaly detection[J]. Journal of Tsinghua University:Natural Science Edition,2010,50(2):229-231(in Chinese).

[3] OHTA K,HATA Y,OHTA C,et al. Measuring the appearance diameter of yarns using visual information [J]. Sen -i Gakkaishi,2000,56(11):518-523.

[4] OZKAYA Y A,ACAR M,JACKSON M R . Yarn twist measurement using digital imaging [J]. Journal of the Textile Institute,2008,101(2):91-100.

[5] CARVALHO V H,CARDOSO P J,BELSLEY M S,et al. Yarn hairiness characterization using two orthogonal directions [J]. Instrumentation and Measurement,IEEE Transactions on,2009,58(3):594-601.

[6]袁汝旺,蒋秀明,周国庆,等.基于线性阵列的纱线直径与毛羽测量方法[J].纺织学报,2013,34(8):132-137. YUAN R W,JIANG X M,ZHOU G Q,et al. The yarn linear array and the diameter of hairinessmeasurement method based on line array CCD[J]. Journal of Textile Research,2013,34 (8):132-137(in Chinese).

[7]程立超,蒋秀明,袁汝旺,等.基于线阵电荷耦合元件的纱线直径测量方法[J].纺织学报,2015,36(6):124-128. CHENG L C,JIANG X M,YUAN R W,et al. Measuring method of yarn diameter based on line arraycharge coupled device [J]. Journal of Textile Research,2015,36(6):132-137 (in Chinese).

[8]涂文骁,左保齐.线状物直径检测方法[J].现代丝绸科学与技术,2013,28(2):72-76. TU W X,ZUO B Q. Method for measuring diameter of thread [J]. Modern Silk Science and Technology,2013,28(2):72-76 (in Chinese).

[9] KOGANEYA K,YUKISHITA Y,FUJISAKI H,et al. Instrument for measuring the appearance width of running double ply staple yarn using lightness threshold for yarn image[J]. Sen-I Gakkaishi,2012,68(4):98-105.

[10] HALEEM N,WANG X. Recent research and developments on yarn hairiness[J]. Textile Research Journal,2015,85(2):211-224.

[11]隋修武,刘蕾,杜玉红,等.基于线阵CCD的可吸收缝合线线径在线检测系统[J].传感技术学报,2014,27(8):1154-1158. SUI X W,LIU L,DU Y H,et al. Online measurement system of absorbable suture diameter based on linear CCD[J]. Chinese Journal of Sensors and Actuators,2014,27(8):1154-1158 (in Chinese).

[12]于之靖,刘月林,诸葛晶昌.高精度双线阵CCD非接触直径测量系统[J].传感器与微系统,2014,33(1):120-122. YU Z J,LIU Y L,ZHUGE J J. Non-contactdiameter measurement system of high precision doublelinear array CCD[J]. Sensor and Micro System,2014(1):120-122(in Chinese).

[13]苏波,王纪龙. CCD高精度测径系统的研究[J].太原理工大学学报,2002,33(5):506-509. SU B,WANG J L . High precision CCD diameter measurement system[J]. Journal of Taiyuan University of Technology,2002,33(5):506-509(in Chinese).

[14]蒋志年,易其顺.基于CCD的非接触式直径测量实验的数据处理[J].广西民族师范学院学报,2013,30(3):22-24. JIANG Z N,YI Q S. Measurement of noncontact CCD diameter based on data processing[J]. Journal of Guangxi Normal University for Nationalities,2013,30(3):22-24(in Chinese).

[15]赵领航,蔡普宁,贾哲昆,等.金属纤维及其混纺纱线直径系数的计算及测试[J].产业用纺织品,2015,33(8):41-44. ZHAO L H,CAI P N,JIA Z K,et al. Diameter coefficient of metal fiber and its blended yarncalculation and testing [J]. Industrial Textiles,2015,33(8):41-44(in Chinese).

[16]袁汝旺,蒋秀明,杨公源.纤维束条干外观不匀的激光测量方法[J].中国激光,2012,39(7):176-180. YUAN R W,JIANG X M,YANG G Y. Laser measurement method for appearance unevenness offiber budles[J]. China Laser,2012,39(7):176-180(in Chinese).

Algorithm of yarn core diameter extraction based on linear array CCD

ZHOU Guo-qing,WU Xi,YUAN Ru-wang,JIANG Xiu-ming

(Key Laboratoryof Advanced Mechatronics Equipment Technology,Tianjin Polytechnic University,Tianjin300387,China)

Abstract:Aiming at the shortage of yarn diameter extraction algorithm in the measurement process,a slope threshold algorithm based on linear array CCD measuring system is put forward to extract core diameter,and the influence of slope threshold degree and fitting points on accuracy and rapidity of the algorithm is analyzed,The best fitting model of the slope threshold algorithm for yarn online measuring is established. The simulation and experimental results show that the average diameter is closer to the theoretical diameter when the fitting points n is 3,fitting group with different number s is 3 and the slope threshold KTis 45,and the coefficient of variation is consistent with the USTER communique. The algorithm is suitable for on-line detection,which provides a new method for the online detection of yarn quality.

Key words:yarn core diameter;linear array CCD;grey level;slope threshold

通信作者:周国庆(1958—),男,教授,主要研究方向为新型纺织机械设计研究. E-mail:zhouguoqing@tjpu.edu.cn

基金项目:国家重点基础研究发展973计划(2010CB334711);国家自然科学基金资助项目(51205288);天津市科技计划项目(13JCYBJC15900)

收稿日期:2015-12-07

DOI:10.3969/j.issn.1671-024x.2016.02.007

中图分类号:TS 103.6;TS101.1

文献标志码:A

文章编号:1671-024X(2016)02-0035-05