玻纤表面毡改善层合复合材料层间断裂韧性

傅宏俊,崔雪娇,赵亚娣,马崇启,王 瑞(天津工业大学纺织学院,天津 300387)

玻纤表面毡改善层合复合材料层间断裂韧性

傅宏俊,崔雪娇,赵亚娣,马崇启,王瑞

(天津工业大学纺织学院,天津300387)

摘要:采用玻纤表面毡作为增韧剂,添加到复合材料层间构建结构化增韧层,对VARTM成型的玄武岩织物增强环氧树脂复合材料进行层间增韧改性,并对增韧前后复合材料的Ⅰ型、Ⅱ型层间断裂韧性及冲击后剩余压缩强度进行了测试.结果表明:经玻璃纤维表面毡增韧后,层合复合材料的断裂韧性GⅠC从27.6 J/m2增加到48 J/m2,GⅡC从87.2 J/m2增加到122.5 J/m2,Ⅰ型、Ⅱ型层间断裂韧性分别提高了73.9%和40%,材料的冲击后压缩强度CAI值从103.75 MPa增加到129.22 MPa,提高了24.5%. SEM图像表明:低黏度树脂对玻纤表面毡具有较好的浸透作用,无规排列的玻纤在层间与环氧树脂形成了非反应诱导相分离的双连续相结构,获得了显著的增韧效果.

关键词:复合材料层合板;玻纤表面毡;层间断裂韧性;冲击后压缩强度

对于层合(压)复合材料来说,由于层与层之间没有增强纤维而仅靠基体树脂进行粘接,因此在载荷尤其是冲击作用下易发生分层,最终导致整个复合材料构件的破坏[1-3],即分层是此类材料最基本的损伤断裂形式.通过层间增韧技术可提高复合材料的韧性及抗冲击、抗分层能力,是改善复合材料整体性能、增加复合材料寿命及损伤容限的有效途径[4].迄今为止,已有大量的增韧方法被用于解决分层问题,常用增韧方法包括树脂原位增韧[5]、层间颗粒增韧[6]、层间缝合技术[7]、层间胶膜增韧[8-10]和纳米纤维增韧[11-12]等.

近年来,采用不与基体树脂发生反应诱导相分离的材料进行层间“结构化”增韧的方法得到了越来越多的重视.张朋等[13]采用尼龙无纺布作为增韧层对复合材料进行了层间改性,研究表明,高孔隙率热塑性纤维集合体与基体树脂所形成的结构化增韧层对复合材料具有显著的层间增韧效果.孙直等[14-15]采用芳纶短纤维膜作为增韧界面,对碳纤维-泡沫铝夹芯复合材料进行了研究,证明通过短纤维的桥联作用可提高夹芯梁的界面临界能量释放率,界面增韧效果显著.上述研究表明,采用热塑性短纤维集合体进行层间增韧界面层的构建是复合材料层间增韧的有效途径,有望克服传统通过反应诱导相分离形成增韧层过程中在成本及反应过程控制方面的所受到的局限.

玻纤表面毡在复合材料工程中被广泛使用,用以获得具有光洁、耐磨、耐腐蚀、掩盖纹理等特性的复合材料表面层.显然,表面毡本身所具有的短纤维杂乱取向结构,以及其在树脂渗透性、与树脂间的相容性等方面的优势,使得将其用作层间增韧层有望取得较好的增韧效果,这方面的深入研究目前尚不多见.魏浩等[16]将玻纤表面毡置于玻纤方格布层间,对不饱和聚酯树脂基复合材料的压剪、三点弯曲以及拉伸等宏观力学性能进行了试验研究,证明玻纤短纤维的桥联作用能够提高结构的失效能耗,实现层间增韧效果.

本文采用玻纤表面毡对VARTM成型的玄武岩织物增强复合材料进行层间增韧研究.玻纤与玄武岩纤维同属于硅酸盐类纤维,结构与组成相似,具有较好的相容性,因此,将玻纤表面毡添加在复合材料层间作为结构化增韧层,对改性后的玄武岩/环氧树脂复合材料的Ⅰ型、Ⅱ型层间断裂韧性及冲击后剩余压缩强度等进行测试与分析研究.

1 实验部分

1.1实验材料

MT-8101型国产玄武岩纤维平纹织物,桐乡蒙泰增强复合材料有限公司生产;玻纤表面毡,市售产品,面密度30 g/m2;树脂基体为低粘度环氧树脂及固化剂,江苏昆山绿循电子材料有限公司提供.

1.2复合材料制备

以玄武岩织物作为增强体,具体铺层方式见表1.在第9层与第10层之间嵌入玻纤表面毡,其中,断裂韧性测试样制备时需在其一侧铺放聚四氟乙烯薄膜以预留一定宽度的初始分层裂纹;采用VARTM工艺成型固化得到一定厚度和纤维体积分数为55%的层合复合材料.

表1 复合材料铺层方式Tab.1 Ply sequence of composite

1.3性能测试

(1)按照HB 7402-96、HB 7403-96中的规定,将所制备的复合材料层合板切割成尺寸为180 mm× 25 mm×3 mm的Ⅰ型试样和140 mm×25 mm×3 mm的Ⅱ型试样,在Instron 3369型万能材料试验机上进行实验.

(2)按照GB/T 21239-2007中复合材料冲击后压缩强度测试的规定,将其切割成尺寸为150 mm× 100 mm×4mm的试样,在AG-250KN万能试验机上进行压缩实验.

(3)采用TM-1000型台式扫描电子显微镜(日立高新技术公司)对玻纤表面毡进行微观结构观察,并对Ⅰ型、Ⅱ型断裂韧性测试后试样的断裂面进行观察,分析增韧机理.

2 结果与讨论

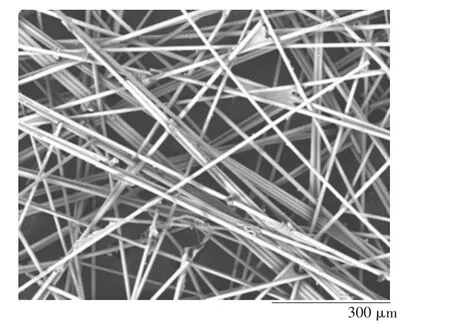

2.1玻纤表面毡微观结构

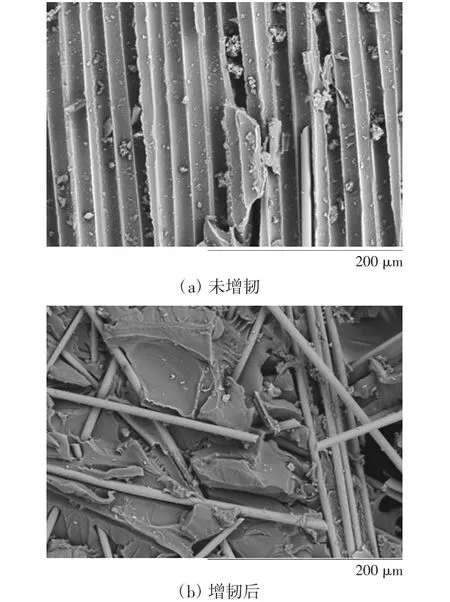

本文所选用的玻纤表面毡微观结构如图1所示.由图1可以看出,纤维分散均匀,纤维直径约为9.5μm,纤维表面比较平整,并相互交叠以无序的状态分布,纤维之间保持着较大的空隙.这种高孔隙率的微观结构可以保证VARTM工艺过程中树脂基体对层间增韧层的充分浸润. 2

图1 玻纤表面毡微观结构Fig.1 Microstructure of glass fiber surface mat

.2Ⅰ型断裂韧性分析

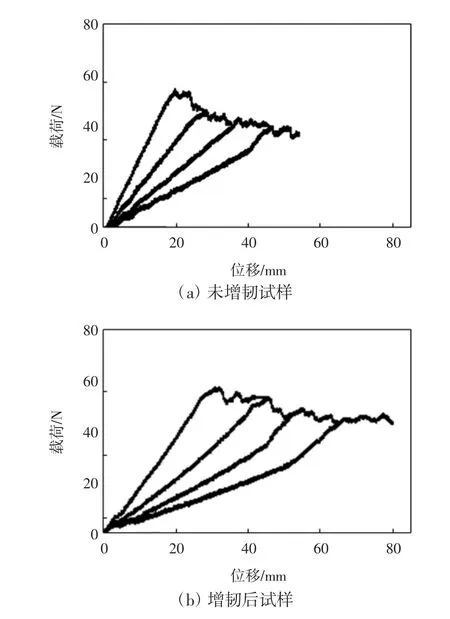

图2为增韧前后层合板I型断裂韧性(GIC)测试的载荷-位移曲线.图2中每个三角形代表一次加载过程,有无引入表面毡的复合材料层合板GIC结果对比见表2.从图2可以发现,玻纤表面毡增韧复合材料的初始开裂载荷和最终位移明显大于未增韧复合材料;同时从表2中也可以明显看到,未增韧试样的GIC值为27.6 J/m2,纯玻纤表面毡增韧的GIC值为48 J/m2,提高了73.9%,表现出明显的增韧效果.

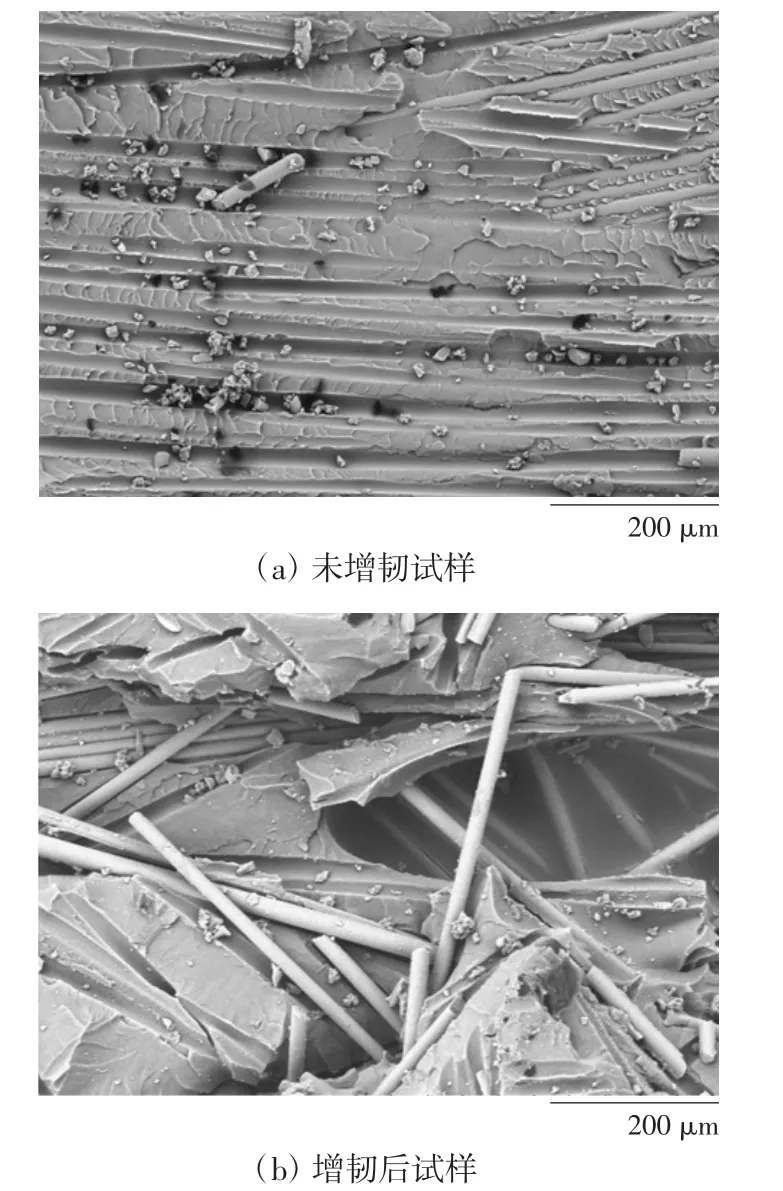

图3所示为增韧前后复合材料层合板的GIC试样断裂面SEM照片.由图3(a)可以看出,未增韧的试样张开断面的裂纹扩展从左到右非常地连贯和平滑,并且是稳定的几乎没有任何的震荡,这种形貌是典型的脆性破坏.由图3(a)还可以看到,断裂面的断裂情况大致可以分为3种,即树脂的断裂、纤维的断裂以及树脂和纤维界面间的断裂,所以在图中可以明显地看到增强纤维即玄武岩纤维已经裸露在断面表面与树脂发生脱粘的现象.由图2载荷-位移曲线中可以看到,裂纹在较低的载荷下一经引发即迅速扩展,同时每一次的加载过程中相对于加载点的位移虽说在增加,但是增加的范围都不是很大.在进行Ⅰ型断裂韧性实验的时候,也可以明显地听到一声清脆的裂纹扩展的声音,因此整体的GIC值较低.

图2 复合材料GⅠC测试的载荷-位移曲线Fig.2 Load-displacement curve of composite during mode I test

表2 复合材料层间断裂韧性值对比Tab.2 Interlaminar fracture toughness results J/m2

由图3(b)可以看到,由于低粘度树脂对较疏松玻纤集合体较好的浸透,同时又因为玻纤与树脂基体间不会发生反应诱导相分离,因此在断裂面中,玻纤便面毡仍然保持着其无序网络分布结构,同时由于其空隙的存在以及良好的浸润性,使得树脂充分地将表面毡与增强体结合起来,这样当在Ⅰ型张开型载荷的作用下,有的玻纤从基体中被拔出,有的玻纤发生了断裂.同时断裂表面变得不再稳定连续,而是粗糙零散的,但又可以看出很大一部分玻纤被树脂包裹着,这同时也说明了玻璃纤维与树脂之间良好地结合性.当然在载荷-位移曲线中也可以明显的看到复合材料层合板的初始开裂载荷和最终位移都明显大于未增韧层合板,同时在进行Ⅰ型断裂韧性实验过程中,发出稳定连续开裂的声音.这也进一步说明并证明了加入玻纤表面毡作为增韧层,经过一系列复杂作用,裂纹的开裂能量被消耗掉,因此便明显地提高了复合材料层合板的层间韧性值.

图3 I型断裂面SEM照片Fig.3 Morphologies of fracture surface of composite after GⅠCtesting

2.3Ⅱ型断裂韧性分析

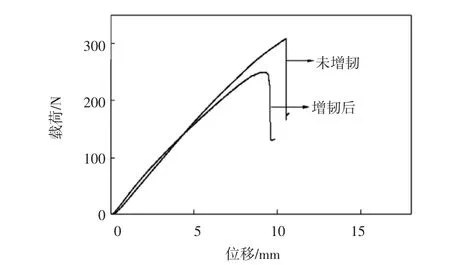

图4为复合材料GⅡC测试的载荷-位移曲线.由图4可见,对于未增韧体系,临界开裂点载荷所对应的加载点挠度仅有10 mm左右,同时在实验的过程中裂纹的扩展是连续平稳的,表明裂纹一旦引发,在层间的扩展非常迅速,然而,添加纯玻纤表面毡的试样的载荷-位移曲线中加载点挠度达到15 mm左右,说明层间韧性有所提高.对于采用玻纤表面毡增韧后的复合材料层合板的GⅡC从87.2 J/m2提高到122.5 J/m2(见表2),提高了40%.该提高取决于层间纤维在裂纹扩展过程中也同样伴随着从树脂基体中的拔出和断裂,这个过程实际上就是通过吸收部分能量而得来的.

图4 复合材料GⅡC测试的载荷-位移曲线Fig.4 Load-displacement curve of composite during mode II test

图5所示为增韧前后复合材料层合板的GIIC试样断裂面的SEM照片.

图5 II型断裂面SEM照片Fig.5 Morphologies of fracture surface of composite after GⅠICtesting

由图5(a)可以看出,未增韧的试样张开断面的裂纹扩展与I型张开型裂纹扩展路径和情况基本相同,都变现出了典型的脆性破坏或者说是“梳形”破坏.裂纹从左到右非常地连贯和平滑,并且是稳定的几乎没有任何的震荡.同时,回顾在载荷-挠度曲线中可以看到裂纹在较低的载荷下一经引发即迅速扩展,因此整体的GIIC值较低.

由图5(b)可知,作为发生非反应诱导相分离的增韧材料,添加玻纤表面毡的层间断裂裂纹呈现出夹杂着玻璃短纤维在内的一些波纹状的裂纹,起伏不定,在断裂面内没有看到增强纤维暴露在外面而是仍然保持着与树脂基体牢牢结合的状态,同时,树脂在层间固化的过程中粘结在了玻璃纤维表面,或者是在整个工艺过程中在环氧树脂基体围绕的环境中发生了轻微的溶胀,或者溶解导致单根玻璃短纤维直径略微有所增加,并使得层间界面由“玄武岩纤维-环氧树脂-玄武岩纤维”变为“玄武岩纤维-粘结上树脂的玻璃纤维-玄武岩纤维”的状态,这样无形中增加了层间界面的结合力,有效地阻止了复合材料受到的Ⅱ型高剪切应力的作用,同时,玻璃纤维从基体中的拔出、断裂变形也吸收了大量的能量,从而大幅度提高了Ⅱ型层间断裂韧性.

2.4冲击后压缩性能分析

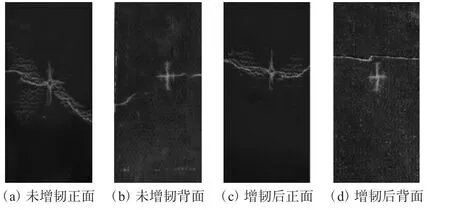

图6所示为复合材料压缩破坏后外观图.

图6 复合材料压缩破坏后外观图Fig.6 Outside view of composites after compression failure

从图6(a)、(b)未增韧复合材料冲击后压缩破坏正反面外观图看出,其主要损伤部位在中心点,并沿损伤处发生了横向裂纹扩展,失效面积较大;玻纤表面毡增韧复合材料冲击后压缩破坏正反面外观图6 (c)、(d)中,主要损伤部位接近中心点,同样发生横向裂纹失效,但其失效面积集中在试样中心,相对较小.

复合材料冲击后损伤区域面积(通过计算冲击后试样背面十字区域所形成的菱形面积而得)和CAI值对比见表3.

表3 复合材料冲击后损伤区域面积(背面)和CAI值Tab.3 Damage area(back)and CAI of composites

复合材料损伤区域面积从414 mm2降低到289 mm2,降低了30.2%;增韧后剩余压缩强度CAI值增加到129.22 MPa,增加率为24.5%.由于复合材料在受到压缩破坏时,会产生层间开裂,其开裂的程度取决于层间材料纤维与环氧树脂基体之间的粘合能力;玻纤表面毡增韧后,压缩破坏过程中同时产生了层间玻璃短纤维的断裂,吸收冲击能量,从而减小损伤面积,改善复合材料冲击后压缩强度.

3 结论

(1)引入玻纤表面毡作为增韧材料后的玄武岩/环氧树脂复合材料的层间韧性明显提高,其Ⅰ型、Ⅱ型层间断裂韧性分别提高了73.9%和40%,冲击后压缩强度提高了24.5%;

(2)层间玻璃短纤维与环氧树脂构成了非反应诱导相分离的双连续结构,同时,玻璃纤维从基体中的拔出、断裂变形所吸收的能量,有效阻止了裂纹扩展;

(3)低粘度树脂对玻纤表面毡具有较好的浸透,层间引入玻纤毡对层合复合材料有较显著的层间增韧效果.

参考文献:

[1]矫桂琼,杨宝宁.层间增韧复合材料研究[J].宇航材料工艺,2001(4):36-39. JIAO G Q,YANG B N. Research of toughening composite material between the layers [J]. Aerospace Materials & Technology,2001(4):36-39(in Chinese).

[2] ODAGIRI N,KISHI H,NAKAE T. Torayca T800/3900 -2 toughened epoxy prepreg system:Toughening concept and mechanism [C]// Proceeding of the American Society for Composites 6th Technical Conference. Lancaster:Technomic,1991:43-52.

[3] National Materials Advisory Board. New Materials for Next-Generation Commercial Transport [M]. Washington:NationalAcademy Press,1996:38.

[4] GAO F,JIAO U,LU Z,et al. Mode II delamination and damage resistance of carbon/epoxy composite laminates interleaved with thermoplastic particles [J]. Journal of Composite Materials,2007,41(1):111-123.

[5] WALKER L,SOHN M S,HU X Z. Improving impact resistance of carbon -fibre composites through interlaminar reinforcement[J]. Composites Part A:Applied Science and Manufacturing,2002,33(6):893-902.

[6] ISHAI O,SELA N. Interlaminar fracture toughness and toughening of laminated composite materials:A review [J] .Composites,1989,20(5):423-435.

[7]王瑞,王广峰,郭兴峰.织物增强复合材料层合板层间强度的改善方法[J].天津工业大学学报,2003,22(2):17-20. WANG R,WANG G F,GUO X F. Methods of improving the interla minar strength of fabric rein forced laminates[J]. Journal of Tianjin Polytechnic University,2003,22(2):17-20(in Chinese).

[8] RECHAK S,SUN C T. Optimal use of adhesive layers in reducing impact damage in composite laminates[J]. Journal of Reinforced Plastics and Composites,1990,9(6):569-582.

[9] ODAGRI N,MURAKI T,TOBUKURO K. Toughness improved high performance torayca prepreg t800h /3900 series[C] //Proceedings 33rd International SAMPE Symposium. Covina:Society for the Advancement of Material and Process Engineering,1988:272-283.

[10] MASTERS J E. Correlation of impact and delamination resistance in interleafed laminates[C]//Proceedings of the 6th International Conference on Composite Materials Combined with the 2nd European Conference on Composite. London:Elsevier,1987:96-107.

[11]黄智彬,李刚,李鹏.聚砜纳米纤维增韧CFRP的制备及性能[J].复合材料学报,2008,25(5):25-32. HUANG Z B,LI G,LI P. Preparation and properties of carbon/epoxy composite toughened by electrospun polysulfone nanofi-bers[J]. Actamateriae Compositae Sinica,2008,25(5):25-32(in Chinese).

[12]邢亮,吴宁,焦亚男.静电纺纳米纤维对复合材料层间增强增韧的研究进展[J].材料导报A:综述篇,2013,27(8):63-67. XING L,W U N,JIAO Y N. Research status of electrospun nanofibers for enhancing and toughening composite laminates [J]. Materials Review A:Review Article,2013,27(8):63-67 (in Chinese).

[13]张朋,刘刚,胡晓兰.结构化增韧层增韧RTM复合材料性能[J].复合材料学报,2012,29(2):1-9. ZHANG P,LIU G,HU X L. Properties of toughened RTM composites by structural toughening layer[J]. Acta Material Compositae Sinica,2012,29(2):1-9(in Chinese).

[14] SHI Shan-shan,SUN Shi,HU Xiao-zhi. Carbon-fiber and aluminum-honeycomb sandwich composites with and without Kevlar-fiber interfacial toughening [J]. Composite:Part A,2014,67:102-110.

[15]孙直,石姗姗,孙士勇,等.芳纶纤维增韧碳纤维-泡沫金属夹芯梁压缩性能及界面性能[J].复合材料学报,2014,31(6):1497-1502. SUN Z,SHI S S,SUN S Y,et al. Compression performances and interfacial properties of carbon fiber-foam metal sandwich beams with aramid fiber toughening[J]. Acta Material Compositae Sinica,2014,31(6):1497-1502(in Chinese).

[16]魏浩,朱凌,王继辉.添加表面毡对复合材料层间增韧的影响[J].玻璃钢/复合材料,2015,10:48-52. WEI H,ZHU L,WANG J H. The influence of the toughness of the composite material layer adding the surface mat [J]. Fiber Reinforced Plastics/Composites,2015,10:48-52(in Chinese).

Fracture toughness of FRP surfacing fiber glass mat toughening composite laminate

FU Hong-jun,CUI Xue-jiao,ZHAO Ya-di,MA Chong-qi,WANG Rui

(School of Textile,Tianjin Polytechnic University,Tianjin 300387,China)

Abstract:Using glass fiber surface mat as toughening agent to form a new type of structural toughening layer and interlaminar toughening modification of composite was fabricated via VARTM process. The modeⅠ,Ⅱinterlaminar fracture toughness and compression after impact are investigated. The results show that the FRP surfacing fiber glass mat serving as reinforcing materials is used for a structured toughening layer,the mode-Ⅰinitial energy release rate is from 27.6 J/m2to 48 J/m2,the mode-Ⅱinitial energy release rate is from 87.2 J/m2to 122.5 J/m2. Mode-Ⅰfracture toughness(GⅠC)and mode-Ⅱfracture toughness(GⅡC)of the composites are increased by 73.9% and 40%,respectively . The CAI of the composite with the FRP surfacing fiber glass mat is from 103.75 MPa to 129.22 MPa,increasing by 24.5%. The SEM indicates that low viscosity resin has a good soke to FRP. The FRP surfacing fiber glass mat formed a unreactional co-continuous structure,which gains significant toughening effect.

Key words:composite laminate;FRP surfacing fiber glass mat;interlaminar fracture toughness;compression after impact

通信作者:傅宏俊(1975—),男,博士,副教授,主要研究方向为纺织复合材料. E-mail:fuhongjun@tjpu.edu.cn

收稿日期:2015-12-20基金项目:国家自然科学基金资助项目(51003075)

DOI:10.3969/j.issn.1671-024x.2016.02.003

中图分类号:TS101.2;TB332

文献标志码:A

文章编号:1671-024X(2016)02-0013-05