全自动智能液压修井机研制

王运安,牛文杰,李宝蕴,古仁龙,刘 睿,刘 东,李 涛,张金鹏

(1.山东胜利石油装备产业技术研究院,山东 东营 257067;2.中国石油大学(华东) 机电工程学院,山东 青岛 266580;3.西安远景智能控制有限公司,西安 710077)*

全自动智能液压修井机研制

王运安1,牛文杰2,李宝蕴3,古仁龙1,刘睿1,刘东1,李涛1,张金鹏1

(1.山东胜利石油装备产业技术研究院,山东 东营 257067;2.中国石油大学(华东) 机电工程学院,山东 青岛 266580;3.西安远景智能控制有限公司,西安 710077)*

摘要:XJ 300/600 DYZ型全自动智能液压修井机适用于小吨位修井,用于替代目前在用的老旧履带式通井机。采用油管柱自动起放施工工艺,修井机具有自动起下油管(杆)柱、自动上(卸)扣、自动抓管送管、油管(杆)柱井口自动立排/地面排放、整机自放自走、井口自对中等功能,可实现井口无人自动化操作,达到生产高效、节能、安全、环保的目的。为方便操作,油管自动提放机构、井口上卸扣机构、自动送排管机构等不仅能在控制台上操作,还设置了遥控功能,可在遥控器上进行离线操作。

关键词:修井机;液压;全自动;智能;模块化

今后相当长的时间内,钻井装备的研发重点会向两极转化:即重装钻机向“高、大、深”转化;轻便钻修机向“特、轻、巧”转化。特代表特殊用途、特殊结构、特殊环境,轻代表轻型、轻量、快移、模块化、HSE(健康安全环保),巧代表多用途、全自动、智能化、远传远控。

遵照上述思维导向,进行了XJ 300/600 DYZ型全自动智能液压修井机的研制,该机有2大特点:

1)定位小吨位修井机,用于替代目前在用的老旧履带式通井机。采用油管柱“自动起放”的生产工艺,整机具有自动起下油管(杆)柱、自动上(卸)扣、自动抓管送管、油管(杆)柱井口自动立排/地排放、整机自放自走、井口自对中等多项自动功能。可实现井口无人自动化操作,达到生产高效、节能、安全、环保的目的。该装备可满足3 000 m井深的油气水井小修作业要求。

2)本机采用了积木式设计思路,对修井机的结构、传动、操控等环节全部采用专业功能模块化设计,工厂可根据用户的不同需求,将相关专业功能模块进行组装生产,以组成新的机型,旨在更好地为油田提供新一代修井机装备。

1技术特征

XJ 300/600 DYZ型全自动智能液压修井机主要由车载底盘、井架变幅机构、动力装置及油管柱自动提放系统、油管自动排放系统、自动井口系统和电液操控系统等5大部分组成。

上述5大系统全部采用模块化设计,共分6大模块,不同的模块组合可形成3种修井机机型[1],满足常规修井或带压修井2种修井工况的需求。

1)双根起降立式排放型。主要特征是油管双根起下、立式排放模式。配双根油管排放机构模块及井口双根油管传送机构模块,主车自带,配常规井口上卸扣机构模块。

2)单根起降地面排放型。主要特征是油管单根起下、地面卧式排放模式。配井口单根油管传送机构模块,油管自动排放,随主车自带,配常规井口

上卸扣机构模块,如图1所示。

1—载车、变幅、动力系统;2—油管柱自动排放系统;

3)带压单根起降地面排放型。主要特征是油管单根起下、地面卧式排放模式。配井口单根油管传送机构模块,油管自动排放,随主车自带,配不压井井口上卸扣机构模块。

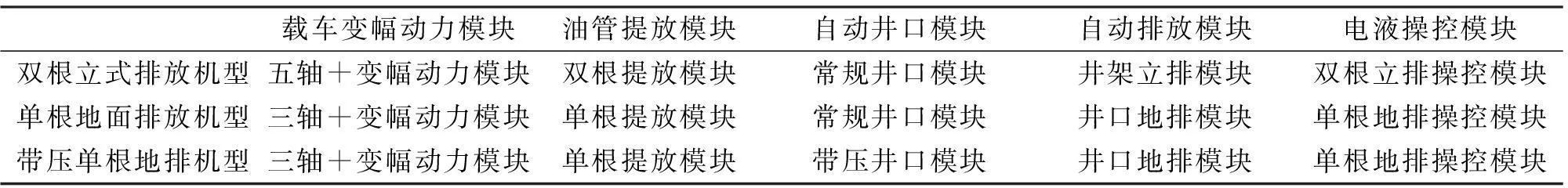

功能模块的组合方式如表1所示。

表1 各功能模块组合方式

2结构组成(单根地排型)

单根地排型修井机全系统由1部主车+2个附属模块组成。主车采用三轴+变幅动力模块,上装有单根油管自动提放模块、单根地排电液操控模块等固定模块。2个附属模块分别是油管井口地排模块、常规井口模块。

该机采用了主附机构一体化设计思路,运移状态下全套装备均由主车携带,工作状态时2个附属模块从主车上吊运下来,各自安放到相应位置上。

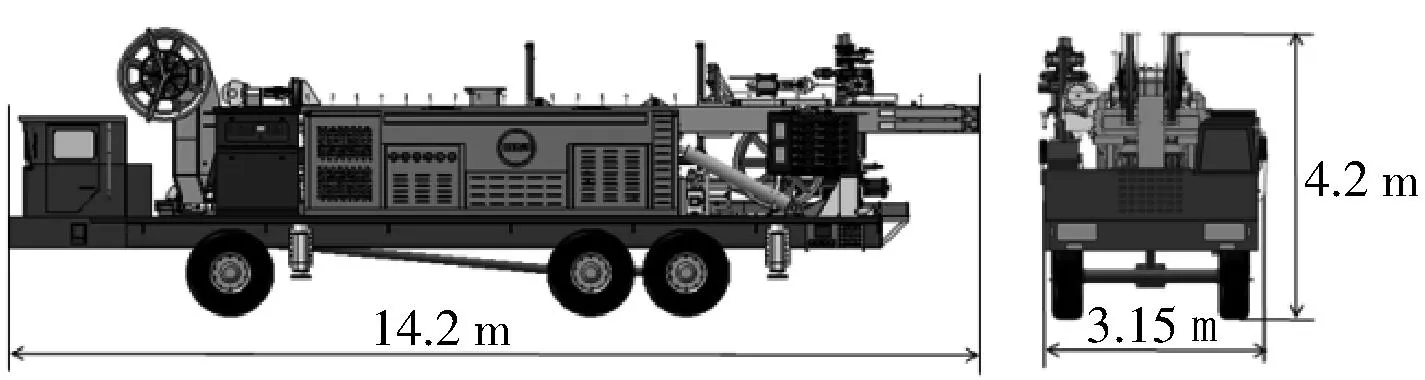

修井机运移状态如图2所示。

2.1三轴车+变幅动力模块

三轴载车采用国内专用工程车产品,整机底盘的设计严格执行国家、汽车行业以及国家机械工业部等制定的有关汽车标准和规定,满足国家规定的车辆运行要求。

图2 修井机运移状态

载车上安装有修井作业用的动力源,动力源由2台液压油泵和1套大功率的蓄能系统组成,液压油泵排出的动力油可直接进入蓄能器系统。

蓄能器系统在提升过程中起动力补偿作用,在下放过程中起吸纳油管位能的作用。井架的变幅机构采用双单级活塞油缸,并联使用。

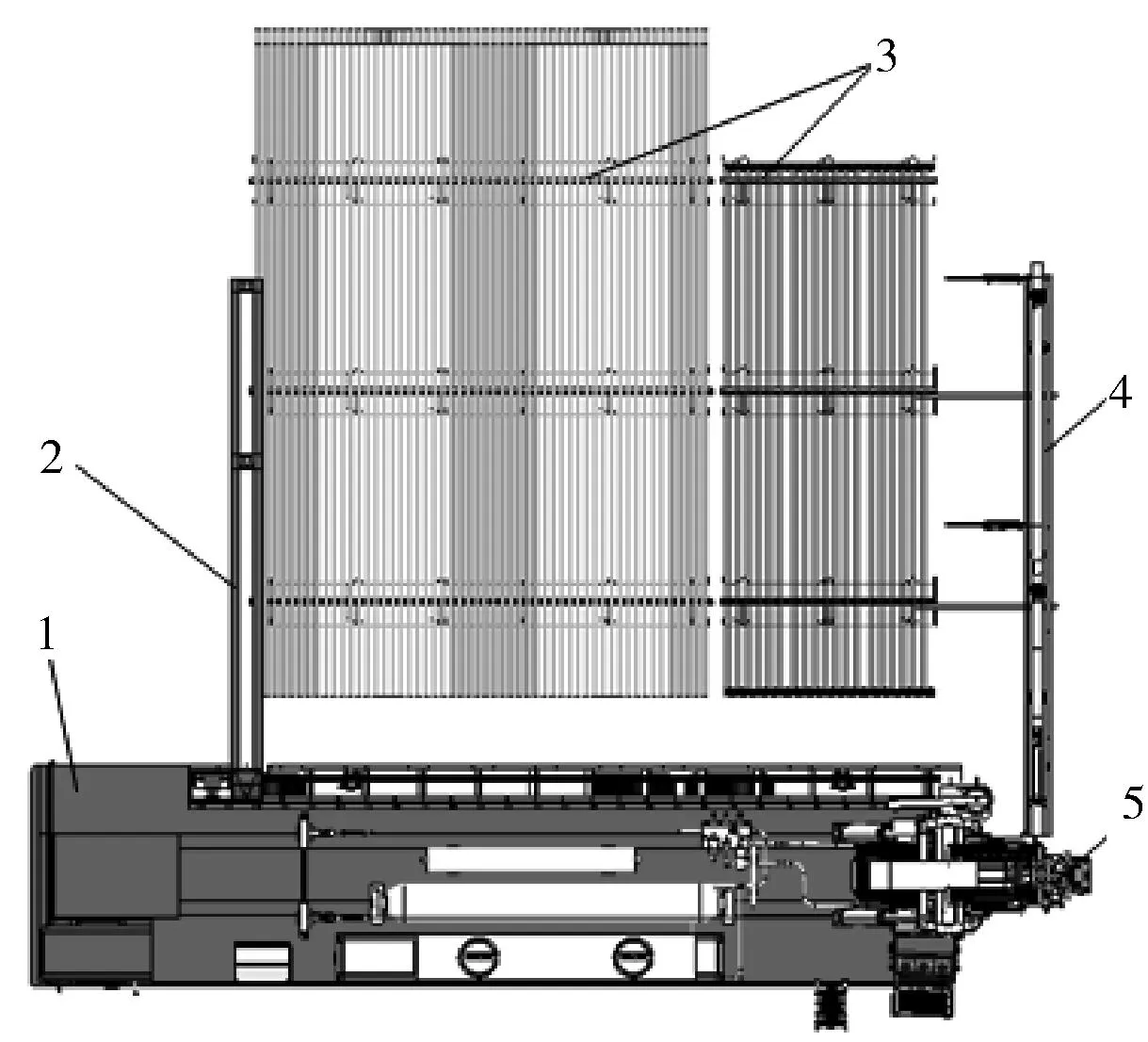

井架上配有1台液压式小微型起重机,可在修井作业中完成各种小件的吊运作业。载车模块如图3所示。

1—载车;2—蓄能器;3—液压站;

2.2单根油管自动提放模块

油管提放系统采用油缸与增距滑轮组相结合直接升降的形式,实现油管的上提和下放。主要由井架、升降主油缸、增距动、定滑轮组、自动游吊系统等组成。

2.2.1主提升油缸

主油缸采用双缸并联方案:油缸安装在方框型井架内,活塞杆的上端支承增距动滑轮架组件,在增距滑轮架组件上装有4个(2组)定滑轮。动滑轮架组件套装在活塞杆上,当活塞杆向上伸出时,动滑轮架组件向上运动,带动游吊系统也向上运动;当活塞杆向下缩回时,动滑轮架组件向下运动,游吊系统也向下运动。

单根起降地面排放型修井机采用单根油管起下方案,活塞杆伸出行程为3.5 m,游吊系统运动行程为10.5 m。通过操纵主油缸的上下运动,就可实现起下井下器具或修井等作业。如图4所示。

1—动滑轮组件;2—主油缸;3—井架;4—扶正手;

2.2.2H型方框型井架

井架主要支撑主油缸及提供起升油管时的净空高度,由2根方型钢体组成。井架上部安装有导轨、液压小吊机、柔性导轨液压绞车、井口对中扶正手等。井架下部除支撑主油缸外,安装有定滑轮组、变幅油缸等装置[2]。

为使游吊系统对准井口,设立了特制的钢绳柔性导轨,起引导游吊系统上、下运动的作用。

2.3油管自动送排管机构模块

油管自动送排管机构模块作用是将从井口取出的抽油杆和油管从井口位置排放到油管桥上,或从油管桥上取出抽油杆和油管送到井口位置。主要由油管场地排放架、油管井口送管机构、油管摆放吊机等部件组成。其中,井口送管机构负责将单根管柱从井口位置取出;油管摆放吊机负责将油管自动排放到油管桥上,如图5所示。

1—载车;2—油管摆放吊机;3—油管场地摆放架;

该模块采用了分体式设计,其中油管摆放吊机及行走轨道安装在主车上,工作时可相对主车旋转90°,沿主车轴线平移,吊臂上装有取管机械手,可从油管运管起始点抓放油管。

井口送管机构与油管场地排放架按可移动式设计,运移状态下由主车随带,工作状态时由油管摆放吊机将其吊放到指定位置上。

井口送管机构主臂采用上翻式结构,可直接将平卧的油管向上旋转90°,送到井口。副臂可将主臂上平卧的油管平移到油管运管起始点,或将运管起始点上的油管平移到主臂上。油管场地排放架沿用井场常用的三角型小桁架结构,上边安装有油管定位装置。

2.4井口上卸扣机构模块

多功能井口装置集成了多个自动执行与定位检测机构,通过与自动上提吊卡、自动液压上卸扣钳及自动油管排放系统配合,实现井口自动化操作。该模块设计有2种结构型式,分常规井口上卸扣机构模块与不压井井口上卸扣机构模块。

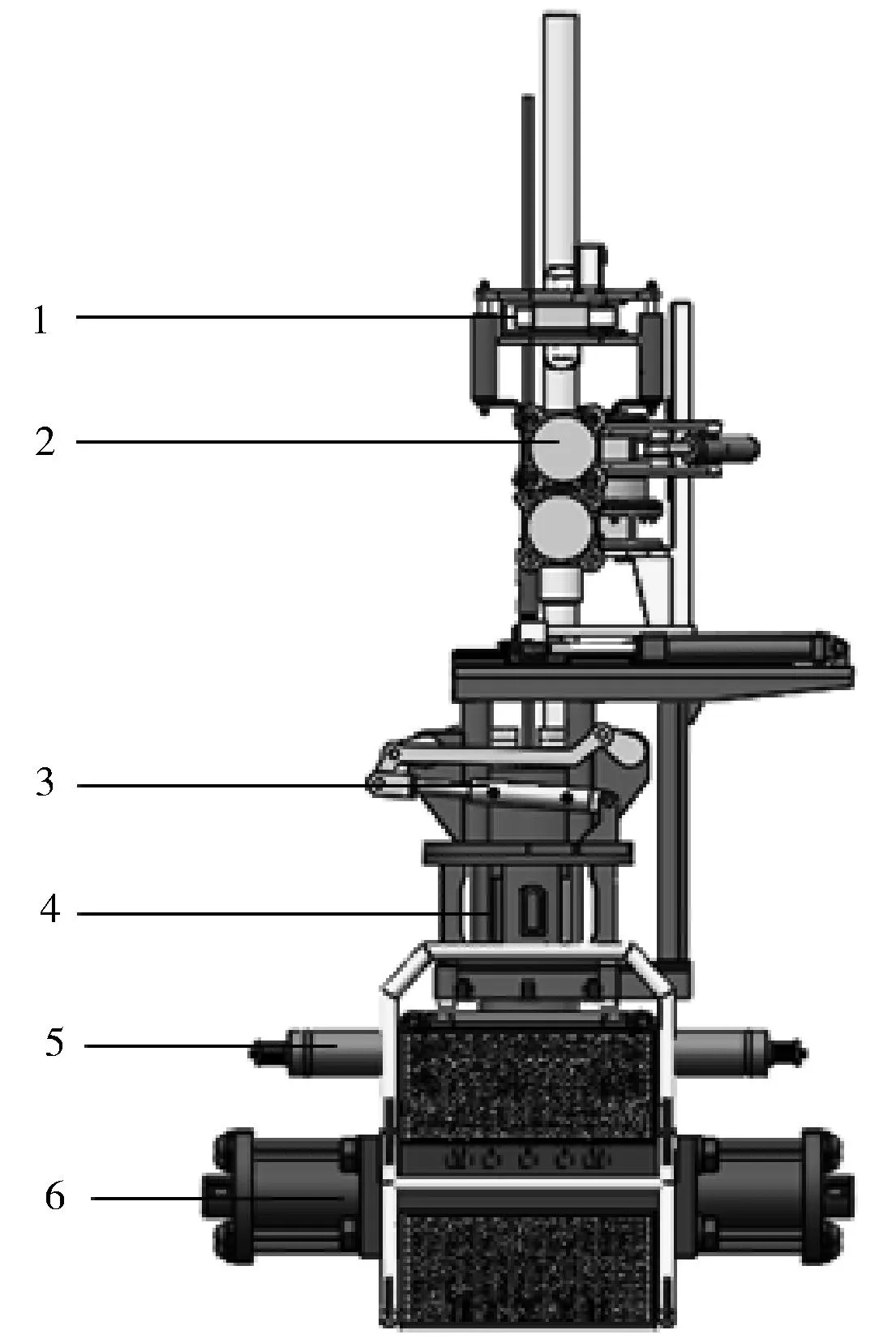

常规井口上卸扣机构模块由防喷器、接箍检测仪、油管井口检测仪、自动卡瓦、崩扣钳、液压油管钳等组成,结构如图6所示。

1—旋扣钳;2—崩扣钳;3—自动卡瓦;

当油管上提时,首先通过接箍检测仪,检测仪可以准确检测接箍的位置,与自动吊卡配合,可以使油管停留在正好适合上卸扣的位置。油管通过油管井口检测仪时,可在线检测油管是否存在裂纹、偏磨、锈蚀等缺陷,如果有就马上报警,进行更换。自动卡瓦主要用于夹持井内油管柱。组合式液压钳可实现自动上卸扣,并可以前后移动让出井口,方便自动吊卡抓取油管。

3系统分析

3.1电液供驱系统[3]

修井动力供给采用全液压驱动方案,选取2台由45 kW电机驱动的变量泵作为主动力源,直接取用井场电网电力。另设1套活塞式蓄能装置作为辅助动力源。

蓄能系统智能化地投入工作,在提升过程中起动力补偿作用,在下放过程中起吸纳油管位能的作用。智能修井机液压系统分主油缸液压单元和外围回路液压单元2大功能单元。主升降油缸采用普通单出头活塞油缸,双缸并联输出。主升降油缸的供驱系统采用了载荷跟随驱动技术,液压系统原理如图7所示。

图7 液压系统原理

3.2载荷跟随驱动及智能控制

本修井机的液压驱动能量分为3部分:泵组功能单元、蓄能器能量功能单元、差动回路能量功能单元[4]。3大能量单元按照载荷跟随驱动技术方案的合理组合应用,组成整个修井机的智能能量系统。

根据载荷变化的规律,通过计算机对液压系统压力传感器、流量传感器、速度传感器、位移传感器等监测值的监控,在计算机拟合算法的控制下,通过对泵组、蓄能器-氮气包和差动回路的选择,使提升油缸按照计算机智能速度-载荷拟合曲线的运动方程运动,实现液压修井机的最优化智能控制。

在具体操作上,由组合式液压动力源、动力驱动系统、液压自动蓄能系统、单级活塞缸提放系统等机构参与,通过PLC协调,组成动力与载荷(升降速度或钩载)自动匹配跟随系统,在载荷(压力)和速度(流量)之间自动判断、自动调节、自动适应,使之在效率和能耗之间达到最佳匹配,如图8所示。

图8 修井机载荷-速度曲线

其工况流程为:当钩载轻时,组合式液压动力源双泵投入工作,液压自动蓄能系统自动接入,单缸提放系统中的活塞液压缸自动换成差动连接,以获取较大提放速度;当钩载由轻变重时,自动匹配跟随系统会根据具体情况,自动采取以下措施:或组合式液压动力源单泵投入工作;或液压自动蓄能系统自动切断;或单缸提放系统中的活塞液压缸自动转换成常规连接,以获取较大提升载荷。

3.3操控系统

3.3.1修井作业操控

修井作业过程中的操控主要包括提管下管、排管、吊卡操作、井口操作、工作数据监控、视频监控等,为了提高操作效率、确保安全,本机操控设置有以下几种模式。

1)手动模式。也称调试模式,所有动作通过手柄与组合开关实现,满足单手或双手操作的要求,动作之间有安全互锁逻辑,在手柄上集成必要的组合开关,操作效率与安全性高。

2)半自动模式。也称引导模式,设备将主要工作分成3大工序,各工序之内又分成若干工步,各工序内部动作顺序关联,自动完成;各工序之间的转换动作由机器发出转换提示,需要操作者观察确认之后进行。

3)举升工序。包括举升油缸速度与压力及吊卡、卡瓦动作等的关联动作。

4)上卸扣工序。包括卸扣钳伸缩、上卸扣与转矩控制、管柱对扣等的关联动作。

5)排管工序。包括油管摆放吊机、机械手、井口送管机构等动作与定位控制的关联动作。

6)全自动模式。操作人员发出启动指令,设备按照内置的顺序与条件,逐步完成各项动作,直到提出/下放全部油管。

3.3.2数据监控、报警显示、视频监控

该机设置有油管长度自动测量、数据记录、修井过程监测、安全报警、自诊断、远距离传输等装置,自动在线监测接箍位置与油管磨损情况。

配有2套触摸显示屏,可以介入视频信号。在设备调试阶段,可以通过触摸屏调整控制参数;在设备工作阶段,用来以数据、图形、视频方式显示工作数据、报警信息、动作到位、当前视频等。

通过先导元件控制点对点的逻辑阀和液压比例元件的使用,可方便地在计算机中进行各种组合,实现了系统的可扩充性。

3.3.3井口装置、单根排放管遥控

液压系统的设计、对元件的选型、阀块的布置和集成,充分考虑到了无线传输的方便性和可靠性,对油管自动提放机构、井口上卸扣机构、自动送排管机构等,不仅能在控制台上操作,还设置了遥控功能,可在遥控器上进行离线操作。

通过无线操作,可以使操作人员视野更好,操作方式灵活,降低操作人员劳动强度;同时,提高了设备对环境的适应能力。

4主要技术参数

1)主车模块。

修井机型号

XJ 300/500 DYZ

额定钩载

300/600 kN

大钩最大提升速度

1.3 m/s

液压系统工作压力

21 MPa

额定功率频率电压

45 kW/50 Hz/380 V×2

适应温度

-15~+40 ℃

修井机底盘驱动形式

6×6

承载总质量

45 000 kg

长×宽×高

14 200 mm×3 150 mm×4 200 mm

上装总质量

2 460 kg

2)井口上卸扣机构模块。

适应油管管径

73~89 mm

适应抽油管径

19/29 mm

额定转矩

6 000 N·m

最大转矩

9 500 N·m

旋扣转矩(针对 ø29 mm)

350 N·m

3)油管自动送排管机构模块。

油管摆放吊机平移速度

0.5 m/s

摆放单根最长时间

15 s(摆管与送管可同时进行)

油管井口送管最长时间

11.5 s(摆管与送管可同时进行)

5结论

1)该修井机装机功率小,直接使用井场电源,可现场完成自动蓄能、油管柱自动提放升降、自动抓管送管、自动上卸扣、自动排放、管柱自动长度测量、管柱扶正对中等自动化操作,可实现井口无线自动化操作。

2)整机采用了模块化设计,运移和现场安装方便快捷,在高效经济性、可靠操控性、安全适用性、节能环保性等方面取得新的突破。

参考文献:

[1]姚春冬.石油钻采机械[M].北京:石油工业出版社,1994.

[2]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[3]雷天觉.液压工程手册[M].北京:北京理工大学出版社,1998.

[4]王运安.液压蓄能修井机节能系统设计[J].石油矿场机械,2003,32(6):22-25.

Development of Full-Automatic Intelligent Hydraulic Workover Rig

WANG Yunan1,NIU Wenjie2,LI Baoyun3,GU Renlong1,LIU Rui1,

LIU Dong1,LI Tao1,ZHANG Jinpeng1

(1.ShandongShengliPetroleumEquipmentIndustrialTechnologyResearchInstitute,Dongying257067,China;2.ChinaUniversityofPetroleum(EastChina),Qingdao266580,China3.Xi′anSunlandAutomaticControlCo.,Ltd.,Xi′an710077,China)

Abstract:The XJ300/600 DYZ automatic intelligent hydraulic work-over rig was developed as a small tonnage product,which has many functions including running and pulling tubing strings automatically,making up and breaking out,grasping and feeding,stacking of tubing pipe at the wellhead automatically,self-aligning of the wellhead and self-moving of the whole rig,etc.Besides operating on the floor,these operations can be off-line operated conveniently by means of remote sensors.With these properties,full-automatic operation can be realized to achieve the purpose of high-efficiency,energy-saving,security and environment protecting.

Keywords:work-over rig;hydraulic;full-automatic;intelligent control;modularization

中图分类号:TE935

文献标识码:B

doi:10.3969/j.issn.1001-3482.2016.04.018

作者简介:王运安(1949-),男,湖北汉川人,高级工程师,主要从事石油装备的研发工作,E-mail:wya0655@tom.com。

收稿日期:2015-10-17

文章编号:1001-3482(2016)04-0069-05