永磁电机直驱螺杆泵井杆柱反转能量吸收技术

王 帅,张炳义,刘利军,冯桂宏

(沈阳工业大学 a电气工程学院;b机械工程学院,沈阳110870)*

永磁电机直驱螺杆泵井杆柱反转能量吸收技术

王帅a,张炳义a,刘利军b,冯桂宏a

(沈阳工业大学 a电气工程学院;b机械工程学院,沈阳110870)*

摘要:针对永磁电机直驱螺杆泵井在突然断电的情况下,抽油杆贮存的弹性势能驱动永磁电机高速反转,并导致抽油杆脱断和驱动头零部件飞逸等问题,提出一种永磁电机直驱螺杆泵井杆柱反转能量吸收技术。该技术基于能耗制动原理,利用永磁电机反转发出的电能作为控制电源,根据转速反馈信号,通过调节PWM斩波调阻电路的占空比改变制动电阻阻值,保证在反转速度恒定条件下,实现电机输出制动转矩随反转势能的变化而自动调节的目的,使反转能量低速、柔性释放。通过试验与在井运行的方式验证了该技术的有效性。

关键词:永磁电机;直驱螺杆泵井;杆柱反转;能量吸收;PWM斩波调阻

永磁电机直驱螺杆泵采油是近年兴起的一种新型螺杆泵驱动系统,与传统的异步电动机配合减速机的驱动结构相比,具有传动效率高、运转稳定性好、节能环保等优点,应用前景广阔[1-2]。该装置采用位于地面的永磁电机直接驱动抽油杆旋转并带动井下泵工作,由于传动距离过长,抽油杆会发生弹性扭转形变,并贮存大量弹性势能。当电机突然断电时,抽油杆的弹性势能迅速释放,转化为抽油杆与永磁电机反向旋转的动能,驱动电机高速反转。若井下未安装防倒流开关,油管中的油液在油套压差、油液重力的作用下回流,回流油液亦会驱动抽油杆与永磁直驱电机反向旋转。若不加以控制,会发生抽油杆脱扣等故障,甚至引起设备零部件飞逸等安全事故,威胁到操作人员安全[3-4]。所以研究永磁电机直驱螺杆泵井杆柱反转问题十分必要。

在实际应用中,多种措施被用来防止或降低电机反转速度[4-7],例如:①在部分油井安装井下液柱防倒流开关,防止油液回流,减少了反转能量,降低反转速度;②在驱动头安装棘轮棘爪防反转装置,该方法可实现电机零反转,使反转能量在井下自由释放,但这样会导致抽油杆、井下泵等设备受到势能冲击而损坏,故采取电机低速反转的方法实现势能“柔性”释放;③有部分油井使用液压防反转系统,该系统工作原理类同于汽车刹车系统,能够自动柔性释放反转能量,无需人为介入,但对应用环境较苛刻,且维护标准较高;④采用楔块防反转方式,该方法基于超越离合器原理阻止抽油杆反转,需通过手动调节反转制动力实现柔性释放;⑤采用电磁制动方式,实质是能耗制动,将永磁电机三相绕组与安装在控制箱中的制动电阻串联,形成稳态短路,产生与旋转方向相反的制动转矩,将动能转化为电能,以热量的形式在制动电阻上消耗掉,使电机低速反转,实现柔性释放。

综合以上措施,从原理上可分为:机械制动方法和电磁制动方法两类。机械制动方法大多需要人到井口手动操作,或者是需要频繁、专业的维护才能实现完全、柔性释放。目前大多采用电磁制动方法,而常规电磁制动方式过于简单,井况变化多样,对于反转能量较大的高产井,若制动电阻阻值选配较低,制转矩较大,但在较大的短路电流持续作用下,存在永磁体不可逆退磁的风险;若制动电阻阻值选配较大,则制动转矩低,反转速度高,易发生杆柱脱断等故障。此外,若电机与控制箱之间的供电电缆意外断路,反转制动失效,后果不堪设想,因此,需要改进常规电磁制动方法。本文基于对地面驱动螺杆泵井反转原因的分析,提出一种永磁电机直驱螺杆泵井杆柱反转能量吸收技术,根据检测出的电机实际转速,采用PWM斩波调阻方法调节制动回路等效电阻阻值,抑制电机高速旋转。通过试验与在井运行的方式验证了该方法的有效性。

1螺杆泵井反转原因分析

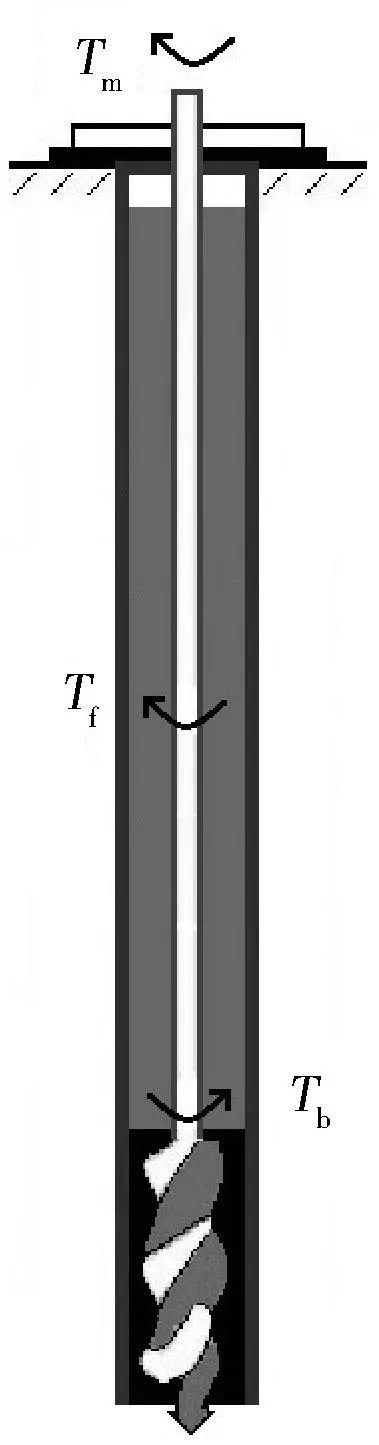

抽油杆受到电机转矩作用扭转形变,且贮存弹性应变势能W,当停井时,永磁直驱电机停止输出转矩,弹性应变势能与回流油液的重力势能W2迅速释放,转化为抽油杆与永磁直驱电机的动能,如图1a所示。杆柱在反转过程中所受的转矩主要有直驱电机制动转矩Tm、抽油杆内力偶矩Tf、回流液对泵转子作用的反转矩Tb,如图1b所示。

a 结构

b 受力分析

假设直井的抽油杆是等截面均质、各向同性的直杆,忽略抽油杆的轴向形变,且服从胡克(Hooke.R)定律[8],由材料力学知识推导得抽油杆弹性扭转角度θ与贮存的弹性势能W为:

(1)

式中:Tm为电机的额定转矩,N·m;G为材料剪切模量,Pa;A为杆柱截面积,m2,IP为空心抽油杆的极惯性矩,m4;τ为杆柱切应力,Pa。

以辽河油田某油井为例,泵挂深度L=1 100 m,采用ø36 mm空心抽油杆,极惯性矩IP=1.598×10-7m4,材料剪切模量G=7.845×1010Pa,永磁电机额定功率为30 kW,额定转矩Tm= 2000 N·m。由式(1)算得弹性势能理论值W=2.041×105J,弹性扭转角度θ=10 060.5°,共计27.9圈,W产生的反转转矩Tf作用时间短,由大变小逐渐递减。在断电瞬间释放的功率约为210 kW,是电机额定功率的7倍,且泵挂越深,则反转能量越大。除此之外,若螺杆泵井未安装井下防倒流开关,回流油液产生反转能量加剧了电机反转速度,且反转速度随着泵排量增大而加快,反转持续时间长。

当螺杆泵井反转时,永磁电机处于“发电机”状态,将阻值为Ref的电阻分别串联到电机各相绕组,产生与旋转方向相反的制动转矩。若Ref选择过大,会造成制动转矩过小,反转速度高,易引起抽油杆脱扣等问题;若Ref选择过小,会造成制动转矩过大,制动电流大,反转能量释放时间长、不易完全释放,在拆卸驱动头时可能发生安全事故。

除此之外,制动电阻选配上的人为误差可能使能耗制动作用失效,实际应用中,应该根据势能的大小来调节电机输出制动转矩。基于以上分析,本文提出一种安装在电机上的新型反转能量吸收装置。

2新型反转能量吸收装置

反转能量吸收技术是:保持直驱永磁电机以设定的最高反转速度旋转,实现电机输出转矩根据反转能量的大小能自动调节的目的。其原理为:将设定的反转最高转速与实际电机转速做减运算,得出偏差量Δω,若Δω<0则说明实际转速超过设定的最高转速,需增大电机制动转矩,降低制动电阻阻值;若Δω>0则说明实际转速未达到设定的最高转速,可减小永磁电机制动转矩,调高制动电阻阻值,加快反转能量释放速度,直至阻值达到最大后断开制动回路,让电机自由旋转至反转能量完全释放。同时将该装置安装于永磁电机上,防止电机供电线路意外断路的情况下反转制动失效。

为了防止调节制动电阻时产生制动转矩突变,对设备产生冲击,故自适应反转控制器采用PWM斩波调阻原理,平滑的调节制动电阻阻值,反转能量吸收装置的控制框图如图2所示。转速观测器是根据永磁电机反电势来计算电机的实际转速。

图2 反转能量吸收装置控制框图

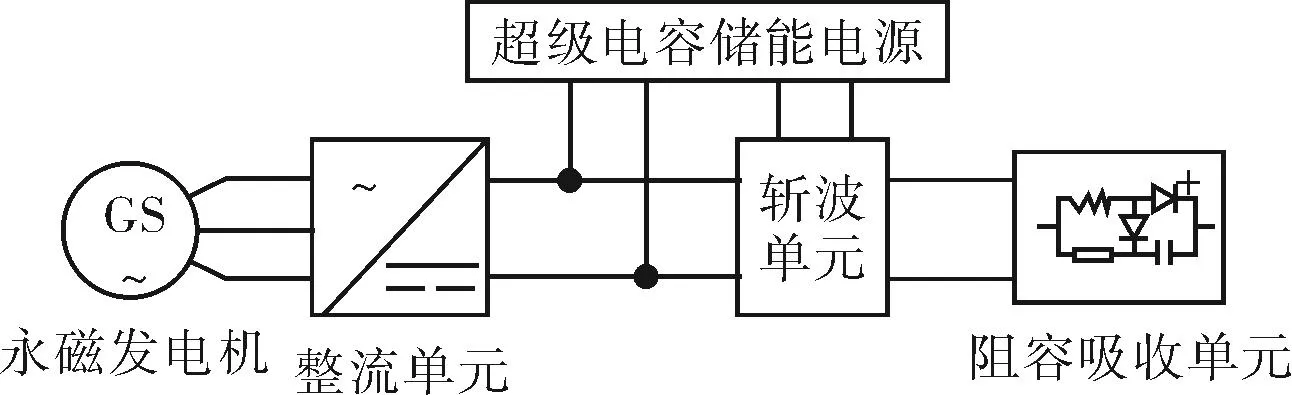

反转能量吸收装置组成框图如图3所示,电路分为整流单元、超级储能电源、IGBT斩波单元和阻容吸收单元4部分,整流单元将永磁电机发出的交流电整流成直流,斩波单元调节IGBT导通、关断时间比例kp,实现制动电阻实际值的连续变化。通常控制电路消耗的电能与电机发出的电能相比可以忽略不计,故采用高低温性能好、充放电快、寿命长的超级电容作为斩波单元电路的控制电源,并联与直流母线两端,由永磁直驱电机制动时回馈的电能充电,充满后与直流母线断开连接,阻容吸收单元起到缓冲与消耗电能的作用,通过能耗电阻将多余电能以热量形式消耗掉。

图3 反转能量吸收装置组成框图

斩波单元是吸收装置的核心,其工作过程为:当IGBT导通时,制动电阻被短接,此时制动回路电流最大Imax,制动转矩最大Tmax;当IGBT关断时,参考电阻并入回路,此时制动回路电流最小Imin,制动转矩最小Tmin,调节PWM的占空比kp,电路的等效电阻不同,使直流侧电流始终在Imax和Imin之间变化,制动转矩在Tmax和Tmin之间变化。

3试验与应用

为了验证反转能量吸收装置的有效性,搭建了螺杆泵地面直驱永磁电机反转试验台,如图4所示。

该试验台的反转驱动电机采用110 kW、额定转矩为1 350 N·m的异步变频电动机,并在反转驱动电机端加装测速编码器、转矩测试仪,经速比为5∶1的减速箱换向后驱动永磁电机旋转,控制器与30 kW、额定转矩为2 000 N·m的螺杆泵地面直驱永磁电机接线端相连,并预设定控制器的反转最高转速为35 r/min,进行如下试验。

图4 螺杆泵地面直驱永磁电机反转试验台

1)模拟抽油杆驱动永磁电机反转试验。反转驱动异步电动机拖动直驱永磁电机旋转,从0~600 N·m逐渐提高反转驱动电机输出转矩,运行20 s后降低反转驱动电机输出转矩至300 N·m,保持10 s后结束,直驱永磁电机输出的1.5倍额定转矩的制动转矩,能量吸收装置能够准确地跟踪实际转速,并保持在35 r/min左右,如图5所示。若吸收装置不介入反转,反转速度会迅速上升接近至减速箱输出的拖动转速,如图5中的自由旋转曲线所示。

图5 反转速度曲线

2)验证改变占空比可以调节永磁电机制动转矩试验。设定异步电机转速保持在175 r/min,即永磁电机转速始终维持在35 r/min,当直驱永磁电机拖动反转驱动异步电动机旋转时,调节能量吸收装置的占空比,会使永磁直驱电机输出不同的制动转矩,如图6所示。

图6 转矩-占空比曲线

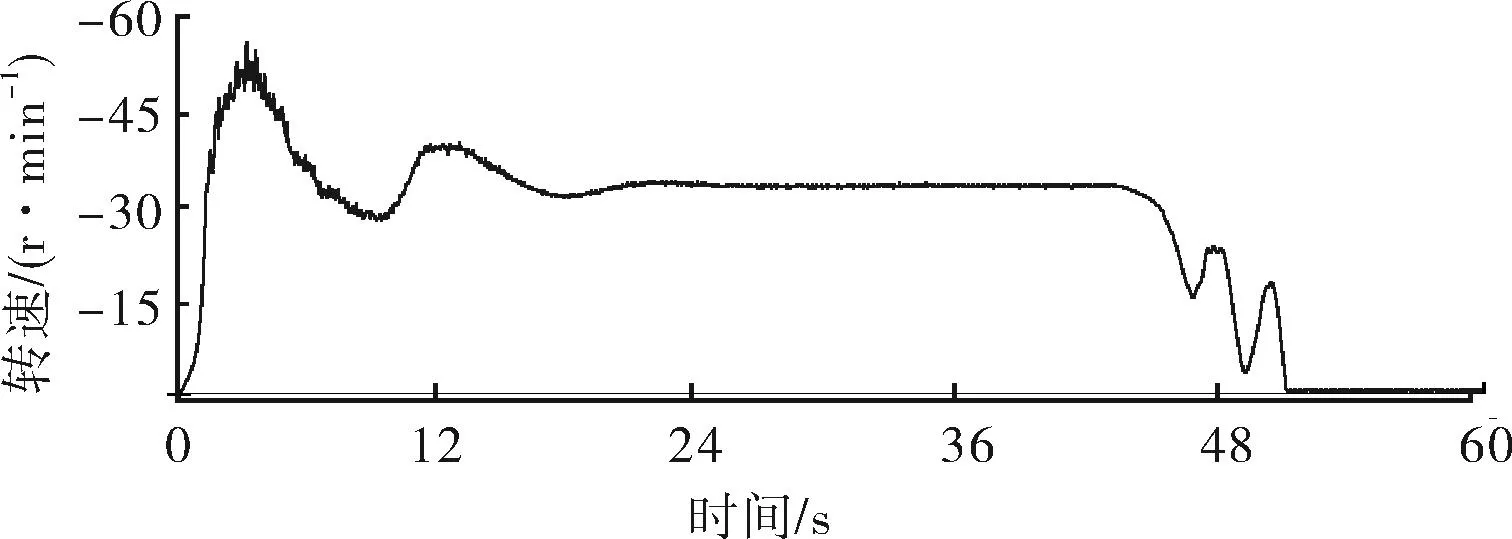

从以上试验数据证明反转能量吸收装置的有效性、稳定性,最后将该装置应用于辽河油田、大庆油田等12口螺杆泵采油井,并在某井进行了掉电等测试,测试数据如图7所示。图7中横坐标表示时间,从反转开始时刻记录电机反转速度随时间变化曲线。反转初始阶段,电机反转速度迅速上升,当转速大于35 r/min时,反转能量吸收装置及时介入,使转速下降,经过短暂震荡后稳定在35 r/min左右,经过近40 s后,反转能量消耗殆尽,可通过电机自由旋转方式释放剩余少许能量。测试结果表明反转控制器均及时、可靠的介入反转抑制过程,使抽油杆柔性释放反转能量。

图7 在井运行曲线

4结论

提出的基于能耗制动原理的自适应反转制动器,可以有效解决突然掉电等工况下螺杆泵井反转势能释放问题。该反转制动器可以应用于不同井况、不同类型的直驱永磁电机。由于该制动器体积小、质量轻,可以安装于永磁电机接线盒内,而且成本低,无需维护,适应各种户外环境,为螺杆泵地面直驱采油技术的推广提供了安全、可靠的保证。

参考文献:

[1]王国庆,师国臣,马志权,等.大庆油田螺杆泵机采井系统效率现状及对策[J].石油矿场机械,2011,40(7):25-28.

[2]刘永新.直驱式螺杆泵地面驱动系统节能效果分析制[J].石油石化节能,2013(6):15-16.

[3]杨永纯.提高螺杆泵的安全性与节能效果[J].石油石化节能,2014(8):40-42.

[4]杨兴泉.螺杆泵采油井防反转技术研究及对策[J].内蒙古石油化工,2014(7):102-103.

[5]袁文.新型机械式螺杆泵防反转控制装置的研究[J].化学工程与装备,2014(4):151-153.

[6]孙双,李金民,杨伟民,等.螺杆泵永磁直驱装置防反转改进措施[J].石油矿场机械,2013,42(11):92-95.

[7]刘佩勋.螺杆泵井杆柱反转原因及解决措施[J].油气田地面工程,2012,31(9):95-96.

[8]刘鸿文.材料力学[M].5版.北京:高等教育出版社,2011.

Rod String Backspin Energy Consume Technology for Surface Direct-drive Screw Pump Well

WANG Shuaia,ZHANG Bingyia,LIU Lijunb,FENG Guihonga

(a.SchoolofElectricalEngineering;b.SchoolofMechanicalEngineering,ShenyangUniversityofTechnology,Shenyang110870,China)

Abstract:As permanent magnet synchronous motor (PMSM) direct-drive screw pump well lost power and elastic energy stored in rod drive rod string and PMSM rotated in high speed causing rod break off or serious damage to drive-head,a new technology which controls PMSM rotating at low speed was presented to consume backspin energy.The technology applied dynamic braking method to release the backspin energy super capacitor supply power to the controller.By using PWM chopper adjustable resistance technique,braking torque can be changed according to feedback of speed in order to release the energy slow and incremental.Finally,experimental and application verified the effectiveness of the proposed technology.

Keywords:permanent magnet synchronous motor;surface direct-drive screw pump well;rod string backspin;energy consume;PWM chopper adjustable resistance

中图分类号:TE931.2

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.04.001

作者简介:王帅(1981-),男,辽宁海城人,博士研究生,研究方向为特种电机及其控制技术,E-mail:18698849278@126.com。

基金项目:国家高技术研究发展计划(863计划)(2012AA061303);国家自然科学基金项目(51177106)

收稿日期:2015-12-08

文章编号:1001-3482(2016)04-0001-04