大宝山铜矿铜选厂破碎工段粉尘污染治理实践

戴慕军

(广东省大宝山矿业有限公司,广东韶关 512128)

大宝山铜矿铜选厂破碎工段粉尘污染治理实践

戴慕军

(广东省大宝山矿业有限公司,广东韶关 512128)

分析了大宝山铜矿铜选厂破碎工段粉尘污染原有除尘系统存在的问题和主要尘源点的产尘机理,根据不同的尘源点提出了相应的粉尘治理措施,有效地解决了大宝山铜矿破碎工段的粉尘污染问题,为同类矿石破碎段粉尘治理提供技术参考。

破碎工段;粉尘治理;职业卫生;袋式除尘

据卫生部不完全统计,自二十世纪50年代到2013年,全国累计报告尘肺病750 300例,占职业病危害的90%以上,约30余个行业存在严重职业病危害,受害人数达2亿人之多,其中仅受毒物和粉尘危害人数就达2 500万人。而选矿过程矿石破碎工段在物料的输送、转运、破碎、筛分以及包装等工艺生产过程均会产生粉尘,其治理一直是矿山职业病危害预防的顽疾,据资料统计,破碎中产生的粒径5μm以下呼吸性粉尘占总粉尘的50%以上。这些粉尘颗粒较小,比表面积大,易携带各种病毒病原体和有害成分,且能在空气中长期滞留。粒径小于5μm的颗粒物能穿过咽喉进入下呼吸道,尤其是粒径小于2.5μm的颗粒能沉积于肺泡内。若长期工作在这样的环境中可引起各种呼吸道疾病,对人体健康危害极大,而且扬尘扩散到作业点以外的区域,对外部环境也同样造成严重污染。同时大量的扬尘落在设备上不仅会对设备的润滑、散热电器等造成直接或者间接影响,甚至危害设备的正常运行。为了控制职工尘肺病的发病率,也为了使企业实现清洁生产,减少原料的损耗,控制粉尘是碎矿车间必须解决的问题。因此加强矿山生产作业的劳动保护,改善工作环境,减少粉尘污染,降低职业病的发病率,是矿山职业病防治工作中的重点。

1 铜选厂破碎工段现有收尘状况

大宝山铜矿2 500 t/d选矿厂碎矿车间主要生产设备有新1 200×900颚式破碎机一台、旧900× 600颚式破碎机一台、标准圆锥破碎机一台、短头圆锥破碎机一台、振动筛两台、运输胶带7条。原矿在破碎、筛分与运转过程中,由于受到碰撞、挤压和冲击等作用,不可避免地产生扬尘,尤其是破碎机、振动筛、皮带运输落料点等处扬尘量大,且阵发性强,成为破碎工段的主要尘源,在正常生产过程中粉尘弥漫在整个生产车间,给企业的生产及职工健康造成非常大的影响。

在铜选厂破碎工段现有部分除尘系统运行的情况下,对其主要扬尘点粉尘浓度进行了现场测定,并分析扬尘中游离SiO2含量,通过实验室化验分析其扬尘中为游离SiO2含量11.85%,而游离SiO2含量超过10%的无机性粉尘称为矽尘,操作工人长期工作在这样的环境下容易得矽肺病。粉尘浓度测定结果见表1。

从表1检测结果看出生产岗位最高粉尘浓度为237.33 mg/m3,最低粉尘浓度为4.21mg/m3,生产操作岗位粉尘浓度均超过了国家《工业场所有害因素职业接触限值》中规定的总尘浓度最高限值,最低超标4倍多,最高超标237倍多。

目前大宝山铜选厂破碎工段净化收尘系统采用分散式全湿法收尘工艺,整个破碎工段有6套独立的分散式收尘系统,收尘系统有除尘器前置风机系统和除尘器后置风机收尘系统,每个收尘系统的除尘器和风机均采用相同型号的设备,除尘器采用LXS-10立式旋风水膜除尘器,风机采用4-68NO6.3C,Q=11 476~20 359 m3/h,P=2 510~1 755 Pa,配套电机为Y160M2-2,P=15 kW。其中有2套收尘系统由于设备老化,目前处于停运状态,其余4套收尘系统也经常处于半运行状态。由于收尘效果极差,扬尘得不到有效捕集,生产车间粉尘弥漫,设备、地面积尘严重,工人生产操作环境恶劣。

表1 工作场所粉尘浓度测定表

2 破碎工段现有除尘系统存在问题分析

针对大宝山铜选厂破碎工段现有的收尘工艺状况,通过现场调研、试验测试分析,发现主要存在以下一些问题。

2.1 湿式除尘设备除尘效率低

现有收尘工艺为湿法收尘,湿式除尘器为LXS-10立式旋风水膜除尘器,该除尘器为二十世纪80年代产品,除尘机理为:进口含尘气流沿切线方向从下部进入除尘器,水在上部由溢流槽沿筒壁溢流而下,在除尘器内表面形成一层液膜,由于进口气流的旋转作用,粉尘在离心力的作用下被甩到筒壁与液膜接触而被捕集。该除尘器对粉尘粒径大于10μm的粉尘的收尘效率较高,当含尘气流旋转速度在22 m/s以上时,除尘效率达到80%。如果含尘气流旋转速度低、粉尘粒径小时,则除尘效率较低。对于破碎工段产生的扬尘而言,扬尘中小于5μm的粉尘占到50%以上,因此,在破碎工段的扬尘治理中采用LXS-10立式旋风水膜除尘器时除尘效率低。现有收尘系统无论是前置风机系统还是后置风机系统,风机叶轮叶片积尘严重,更充分说明了除尘器除尘效率低这一事实。

2.2 收尘系统分散设置,湿法除尘的粉尘处理困难

现有收尘工艺为湿法收尘,配有6套独立的收尘系统,含尘污水由湿式除尘设备灰斗经污水管(Ф100PVC管)排入废水系统。由于污水管较长且水平敷设,粉尘易沉积,经常造成污水管堵塞。单独设置收尘系统虽然布置灵活简单,但对于湿法收尘而言,污水处理困难,采用独立的沉淀池时,占地面积大、基建投资大,采用统一的沉淀池又无法满足污水输送要求。

2.3 扬尘的高效收集率低

现有收尘系统吸风口未设置吸风罩或者加设挡板,振动筛整体密闭罩漏风严重,密闭效果差,细小粉尘飘散弥漫,不能满足控制扬尘外溢的要求。

2.4 收尘系统不能连续稳定运行,收尘效果差

现有的除尘系统有2套因设备老化严重,已处于废用状态,仍在运行的4套因易发生管道堵塞等问题处于半运行状态。由于收尘效果差,风机积尘严重,风机运行效果差,系统难以维持高效稳定运行。据测定,部分收尘管道风速在5 m/s左右,管道风速过小,不能满足携带粉尘要求,造成管道积尘严重,经常发生堵塞现象。

3 收尘技术路线

在借鉴目前国内外同类生产工艺破碎段粉尘治理先进技术的基础上,根据大宝山铜选厂破碎工段的现场实际情况,本着技术上成熟可靠,经济合理的前提下,采用如下收尘技术路线:

1.收尘系统采用全负压集中式收尘工艺,以保证动力设备的稳定高效运行和避免含尘气流的外溢。

2.收尘系统采用干法布袋收尘系统,以达到系统除尘效率高,扬尘收集后处理工序简单,有价粉尘可回收利用率高以及无二次污染的目的。

3.收尘系统采用集合管技术,各分支管路统一汇入集合管,以达到分支管路的风量分配符合设计要求。

4.收尘系统采用阻力平衡器技术,各分支管路分别设计阻力平衡器,确保各吸风点风量和风压的平衡,达到设计标准。

5.合理划分收尘分区,根据铜选厂破碎段的生产工艺特点和扬尘产生点特性,破碎工段设置两套独立的收尘系统,对于收尘系统应采用就近原则确定收尘系统和管道走向。

4 主要尘源点产尘机理分析

4.1 颚式破碎机产尘机理分析

颚式破碎机在进行矿石破碎时的尘源点主要包括加料口尘源点、卸料口产尘点以及卸料溜槽密闭不严时产生扬尘。颚式破碎机在进行矿石破碎时矿石间隙中的空气被猛烈挤压出来,这些气流向外高速运动时,由于气流和粉尘的剪切压缩作用,带动大量粉尘一起逸出,瞬间扬起大量粉尘。由于破碎机的溜槽四周密闭,含尘气流少部分只能通过溜槽向下排出而大部分通过加料口向上排出,这就在加料口周围产生高浓度的粉尘。

矿石破碎后,经溜槽排到破碎机下部的胶带输送机上,由于给料口与卸料口之间有一定的落差,矿石流与周围空气产生剪切作用,空气被卷进物料流中,矿石流逐渐扩散,相互的卷吸作用使粉尘不断地向外飞扬;同时,输送机的胶带有一运动速度,矿石流与胶带面的冲击,瞬间在卸料口扬起粉尘,并向四周飞扬。颚式破碎机在作业过程中,产尘浓度与矿石的种类、干湿程度、输送机胶带的运动速度、溜槽角度以及落差大小等有关。

4.2 振动筛产尘机理分析

大宝山破碎段采用两台振动筛,是对已经破碎的矿石进行筛分、分级,合格的进入下一步工艺设备中去,粗料则进入圆锥破碎机重新破碎。振动筛的产尘点有在向筛上给料时,随物料一起带入的空气冲击筛面后扬起粉尘,另外筛子的来回上下激烈振动,细微的粉尘也被扬起,这是振动筛的主要产尘点,筛下物料卸到胶带输送机上时,物料在溜槽内翻腾,粉尘便经溜槽的不严密处外逸[1]。

4.3 皮带转运点产尘机理分析

皮带是常用的运输设备,在皮带的进料、卸料和转运点处,由于物料的下落及物料携带气流冲击受料点,形成局部增压,产生大量的粉尘,增压程度随落料高度、溜槽与水平面形成的角度的增大而增大[2]。皮带和导料槽边缘密封的密闭装置和技术处理不佳,导致在落料过程中所产生的诱导风流、空气冲击波风流和皮带机牵引风流将设备内部的大量粉尘从设备边缘四处喷出,粉尘严重弥漫整个作业场所,影响作业环境卫生。另外在整个运输过程中,由于皮带托辊引起的跳动及物料与空气的相对运动而扬起粉尘,当运送物料粒度越细、温度越高、卸料或转运点高差越大时,粉尘飞扬越严重。

5 粉尘污染的治理方法及效果

5.1 颚式破碎机产尘治理

因颚式破碎机上口不是全部密封,破碎机工作时,石料被挤压、撞击,矿石间隙中的空气被挤压而像外溢出,产生粉尘。为了不影响观察破碎情况,在颚式破碎机上部加装微雾抑尘装置,在上部导料槽加装侧吸罩,在下部导料槽加装侧吸罩,使颚式破碎机内部形成负压,减少粉尘外逸,在颚式破碎机下部导料槽皮带前后加装上部吸气罩,从而解决颚式破碎机破碎时的产尘问题。

5.2 振动筛产尘治理

为提高振动筛的防尘效果,减少通风收尘的风压损失,降低能耗,加强设备的密封是减少粉尘扩散的最为经济可行的降尘方法,也是实现通风除尘的必要条件[3],加之大宝山破碎段采用两台振动筛并排设置,这为振动筛设计整体密闭罩提供了便利,所以两台振动筛采用整体密闭罩,再采用上吸罩的形式,使整体密闭罩内为负压状态,保证粉尘不外逸。

5.3 皮带转运点产尘治理

皮带转运点粉尘污染是选矿厂破碎段粉尘污染的主要产尘点,大宝山铜选厂破碎段主要有7条运输皮带,在转运点尽可能地密闭,在落料点和受料点设置吸风罩[4],合理设计导料槽与皮带之间的密封,另外加长落料管导料槽长度,防止落料时大量粉尘向导料槽前方出口和导料槽后方末端与皮带接触处喷出。

5.4 除尘器的选择

破碎中产生的粒径5μm以下呼吸性粉尘占总粉尘的50%以上[5],含尘气流净化后要达标排放,需要选择一种运行稳定,除尘效率高的除尘设备,综合大宝山破碎工段扬尘粉尘粒径小,加上气候潮湿粉尘粘性大的特点。在大宝山破碎工段采用先进的袋式除尘技术,布袋除尘器对粒径大于0.3μm的细小粉尘,除尘效率可达99%以上[6],且其清灰效果好,运行稳定可靠,维护检修简单。为了达到清灰效果好、粉尘剥落好的这一目的,布袋除尘器的滤料采用防水防油针刺毡[7]。收集粉尘经螺旋输送机到粉料加湿机,加湿后经泵送到球磨机,从而实现收集粉尘的回收利用,同时有效解决了袋式除尘器收集粉尘处理问题和卸灰时产生二次扬尘污染的问题。

5.5 铜选厂破碎工段净化系统设备配置

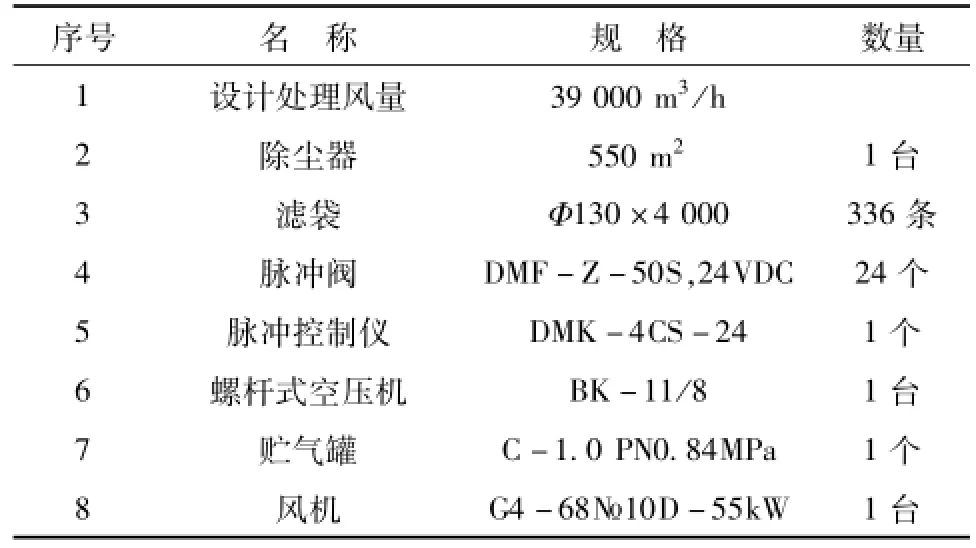

破碎工段的粉尘污染源主要是破碎作业、筛分作业、运输过程、给料与排料等环节,根据大宝山铜选厂破碎工段现场尘源、生产条件以及车间的建设条件等实际情况,在不影响工艺操作前提下对破碎工段各扬尘源均采取有效的尘源密闭措施,设置固定式或活动式密闭罩、整体密闭罩等。整个破碎工段设置两套独立的干法布袋除尘系统:中细破全干法除尘系统(3#皮带头部、1#振动筛、2#振动筛、4#皮带头部、4#皮带中部、5#皮带尾部、5#皮带头部、6#皮带尾部、7#皮带中部、7#皮带尾部);粗破全干法除尘系统(新颚式破碎机上方、新2#胶带头部、新2#皮带尾部、老2#胶带头部、老2#胶带尾部、3#皮带尾部)。设备配置见表2、表3。

6 结 论

综上所述,破碎工段的粉尘治理是一项综合性工程,通过这次项目研究与具体工程实施,破碎工段粉尘治理效果十分明显,作业环境得到了很大的改善,同时,与原湿法收尘工艺相比有如下特点:

1.除尘系统分区合理、系统运行可靠、操作维护方便。

2.除尘效率大于99.9%,粉尘排放浓度远远低于国家标准,基本实现了“零排放”。

3.减少了水的消耗和基建投入,无二次污染与水处理。

4.收集粉尘输送到球磨机,实现了有价粉尘的回收利用,为企业创造可观的经济效益。

通过本项目的研究成果推广,将有效提升同类矿山的破碎工段粉尘治理及粉尘收集回收利用,同时有效解决了袋式除尘器收集粉尘处理问题和卸灰时产生二次扬尘污染的问题。

表2 中细破全干法除尘系统设备配置

表3 粗破全干法除尘系统设备配置

[1] 汪俊.矿山破碎筛分工序中除尘设计改进建议[J].现代矿业,2012,(11):57-58.

[2] 沈恒根,苏仕军,钟秦.大气污染控制原理与技术[M].北京:清华大学出版社,2009.11.

[3] 谭天祐,梁风珍.工业通风除尘技术[M].北京:中国建筑工业出版社,1984.

[4] 沈发根.某选厂破碎车间除尘工艺设计及设备选择[J].现代矿业,2010,(10):134-135.

[5] 范乃和.选厂破碎除尘方法探讨[J].金属矿山,2003,(11):52-54.

[6] 覃玉飞.破碎系统除尘净化方案比较与优选[J].采矿技术,2013,(6):65-67.

[7] 张殿印,王纯.除尘工程设计手册[M].北京:化学工业出版社,2003.

The Dust Pollution Control Practice of Crushing Section in Dabaoshan Copper Mineral Processing Plant

DAIMu-jun

(Guangdong Province Dabaoshan Mining Co.,Ltd.,Shaoguan 512128,China)

This paper analyses the existing problemsof the original dust removal system about the dust pollution in the Dabaoshan copper concentrator broken section and themechanisms of dust production of themain dust source,it also proposes the corresponding dust controlmeasuresaccording to the differentdustsource,and effectively solves the dust pollution problem,which provides technical reference for similar ore to control the crushing section of dust.

broken section;dust control;occupational health;bag type dust removal

X758

A

1003-5540(2016)05-0060-04

2016-07-27

戴慕军(1971-),男,工程师,主要从事安全环保管理工作。