回转窑处理锌浸出渣系统设计分析

王 兴

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

回转窑处理锌浸出渣系统设计分析

王 兴

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

介绍了回转窑处理锌浸出渣系统的各生产工序,结合实际生产和工程设计经验,配料系统宜采用减压仓和湿式圆盘给料机,回转窑挥发系统需控制好反应温度,供风系统风压宜选择0.1~0.12 MPa,烟气脱硫系统应充分考虑烟气量和温度波动的影响。

回转窑;锌浸出渣;设计分析

在湿法炼锌生产中,会产生大量的锌浸出渣[1]。该渣含铅、锌、银等有价金属,仍具有一定的资源价值和经济价值。同时,这些废渣具有毒性、腐蚀性等危险特性,属于认定的危险固废HW48(321-004-48),应按危险固废贮存污染控制标准GB18597-2001进行贮存,相关处置企业应到省级环保部门办理“危险固废处理利用经营许可证”。鉴于该渣的危险性,国家环保部门不允许进行长期堆存。目前,国内大部分锌冶炼厂的锌渣采用回转窑工艺进行处理[2]。

1 原料、燃料主要成分及性质

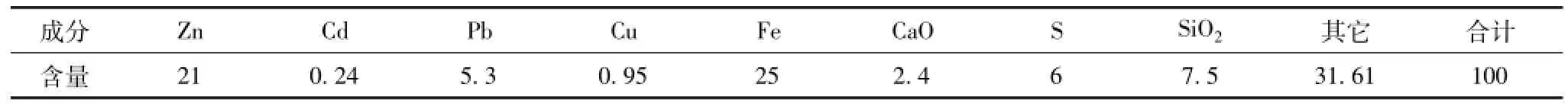

锌浸出渣是某锌焙烧矿酸浸压滤后得到的,含水25%~30%。熔炼过程中需要加入焦粉作为燃料和还原剂,含水8%~10%。锌浸出渣和焦粉的成分见表1和表2。

表1 国内某厂锌浸出渣主要元素组成%

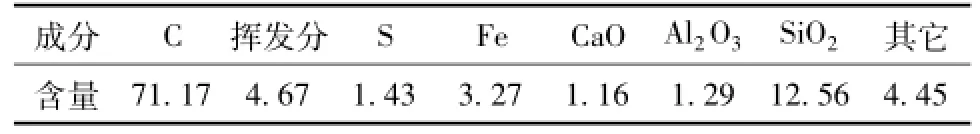

表2 煤粉主要元素组成%

2 工艺过程及其在设计中应该注意的问题

根据回转窑处理工艺,可将其分为干燥窑系统、配料系统、回转窑挥发系统、供风系统、循环水系统、烟气处理系统等。

2.1 干燥窑系统

由于锌浸出渣含水较高,一般需要采用干燥窑进行预干燥。含水分过高,窑体温度难以提高,预热带易结团。物料与物料之间易粘结成球,难以烧透,弃渣中含锌较高,锌金属回收率降低。同时,烟气中水分过高也会影响收尘效率和布袋的使用寿命。含水分过低,会产生大量锌浸出渣粉尘并随烟气带走,影响次氧化锌烟尘的产品质量。因此,一般将锌浸出渣干燥到含水12%~18%。

设计中应注意的问题:干燥窑在选择时,一般选择窑长为12~15 m,内径1.2~2.2 m。窑内衬耐火材料时,可选择高温干燥,窑头温度控制在1 000~1 100℃,窑尾温度控制在300~350℃。

2.2 配料系统

配料系统主要由抓斗吊车、配料仓、给料设备、电子计量皮带秤、胶带输送机等组成。干燥后的锌浸出渣和焦粉采用半地下矿仓堆存,通过抓斗吊车将物料抓配至配料仓内,锌浸出渣和焦粉的配比为1∶0.5。物料分别经配料仓底的给料设备给料至电子皮带秤计量后,通过胶带输送机从窑尾加入回转窑内。

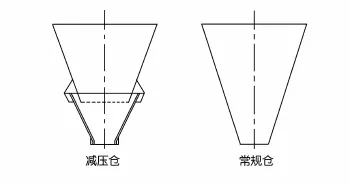

设计中应注意的问题:(1)配料仓应设计成减压仓形式。常规料仓和减压仓形式如图1所示。常规料仓内,随着物料的增多仓内压力越来越大,物料容易压紧、结拱,下料容易堵塞。减压仓可释放仓内的压力,物料下料通畅;(2)配料仓底宜采用湿式圆盘给料机。配料仓底一般采用常规的圆盘给料机,由于锌浸出渣含水较高,物料易在圆盘上粘结,不易下料。湿式圆盘给料机上配有刮刀,物料落在圆盘上之后,被刮刀刮落至电子皮带秤上,圆盘上不易粘结;(3)回转窑窑尾进料处采用溜斗斜插入窑内,溜斗的角度应大于60°。由于窑尾温度为600~700℃,溜斗不能选择普通的钢材,应选择耐高温的材质。

图1 减压仓与常规仓形式比较

2.3 回转窑挥发系统

锌浸出渣和焦粉在窑内熔化后,铅、锌等氧化物被还原后挥发进入烟气中,窑渣水碎后通过溜槽流入渣池中。窑内按照温度梯度分为干燥带(600~700℃)、预热带(700~1 000℃)、反应带(1 100~1 200℃)和冷却带(650~750℃)。

设计中应注意的问题:(1)窑体应做好密封,控制窑内负压为50~80 Pa。窑尾和沉降仓法兰连接处,应确保不漏风。窑内负压过小,空气量不足,反应不充分,窑渣含锌增高。窑内负压过大,空气量增多,窑尾温度升高,进料溜子易损坏;(2)窑身转速应控制在2/3~1 r/min为宜。转速过大,炉料在窑内停留时间短,物料反应不完全,渣含锌升高。转速过小,炉料在窑内停留时间长,物料翻动差,窑的处理量降低;(3)应根据物料的熔点和性质,控制窑内适宜的温度。窑内温度过高,铅锌、锌氧化物的还原速度越快,但对窑衬砖的腐蚀越大,会降低窑的寿命。窑内温度过低,影响铅锌氧化物的还原,金属回收率降低。

2.4 供风系统

回转窑挥发过程中,锌浸出渣和焦粉反应需要助燃空气,一般采用风机供风。

设计中应注意的问题:供风风机应选择离心风机等噪音小的设备,靠近窑头布置。风压选择时要考虑管路损失等因素,供风风压一般为0.1~0.12 MPa。

2.5 循环水系统

回转窑窑渣需要用高压水进行水碎后流入渣池中。水碎渣池设有冲渣池、沉定池和澄清池。渣水混合物经过这三个池子后,在澄清池里面基本分离。澄清池后设置循环水池,采用泵将水打回冲渣系统循环使用。

设计中应注意的问题:(1)冲渣采用工业水,冲渣水∶渣量=(8~10)∶1,水压为0.1~0.2 MPa;(2)循环水系统属于浊循环,水中还含有少量细颗粒渣,容易堵塞管道。循环水泵应采用卧式泵,立式长轴泵容易堵塞发生故障;(3)冲渣池大小按照可贮存一个班(8 h)的渣量,渣池有效利用系数取0.5~0.6。

2.6 烟气处理系统

回转窑烟气处理系统一般由余热利用系统、收尘系统、烟气脱硫系统组成。回转窑出口烟气温度为700±50℃,采用余热锅炉回收烟气中的热量,生产低压蒸汽可并入厂区蒸汽管网,供锌冶炼湿法生产过程使用,余热锅炉收下的烟尘返回配料系统。余热锅炉出口烟气温度约为350℃,进入电收尘器中收尘,收下的烟尘返回配料系统。电收尘后的烟气温度约为300℃,送脱硫系统处理,脱硫达标后排放。

设计中应注意的问题:(1)应充分考虑回转窑烟气量和温度的波动范围,合理选择设备,以避免设备过大增加投资或设备过小能力不够的问题;(2)回转窑处理锌浸出渣排出的烟气中粉尘颗粒细,粘性大,且烟气中含有一定量的SO2,根据国内同类厂生产经验,设计应选用电收尘工艺;(3)回转窑系统大部分属于锌冶炼厂,烟气脱硫应采用氧化锌脱硫工艺,脱硫系统的硫酸锌溶液也可返回锌冶炼系统。

3 结 论

锌浸出渣处理属于综合回收项目,在设计上除了考虑以上内容外,还应该注意以下几点:

1.锌浸出渣属于危险废弃物,临时堆存场地或半地下矿仓应做好防腐蚀、防渗漏处理。

2.配料系统各进料点、出料点产生的粉尘以及回转窑放渣溜槽处排放出来的废气要进行通风除尘处理,确保清洁生产。

3.风机的进、出口应增加消声器,风机房墙体采用隔音好的材质,降低噪声污染。

4.冲渣溜槽应采用耐磨、耐高温材质,普通的铸钢材料使用寿命较短。

[1] 北京有色冶金设计研究总院.重有色金属冶炼设计手册(铅锌铋卷)[M].北京:冶金工业出版社,1996.

[2] 付运康.锌浸出渣不同处理工艺浅析[J].四川有色金属,2003,(1):35-38.

System Design and Analysis of Zinc Leaching Residue Treatment by Rotary Kiln

WANG Xing

(Changsha Engineering and Research Institute Ltd.Of NonferrousMetallurgy,Changsha 410011,China)

This artical introduces the production process of zinc leaching residue by rotary kiln.Combined with the actual production and engineering design experience,batching system should adopt the decompression chamber and wet disc feeder,rotary kiln volatilization system should control the reaction temperature,the supply air system pressure should choose 0.1~0.12 MPa,and flue gas desulfurization system should fully consider the influence of flue gas quantity and temperature fluctuations.

rotary kiln;zinc leaching residue;design and analysis

TF806.12

A

1003-5540(2016)05-0037-02

2016-06-18

王 兴(1984-),男,工程师,主要从事有色冶金设计和咨询工作。