可靠性强化试验在机载设备验收试验中的应用

曹顺安,李平

(1.总参陆航部装备发展办公室,北京 100107;2.工业和信息化部电子第五研究所,广东 广州 510610)

可靠性强化试验在机载设备验收试验中的应用

曹顺安1,李平2

(1.总参陆航部装备发展办公室,北京100107;2.工业和信息化部电子第五研究所,广东广州510610)

摘要:首先,简要地介绍了可靠性强化试验的概念和基本原理;然后,在现行的可靠性验收试验技术的基础上,提出了一种针对直升机机载电子设备的快速的可靠性验收试验方法,即先应用强应力筛选试验技术,充分地剔除产品的早期故障,提高产品的可靠性,然后采用高风险定时截尾或MTBF保证试验等验证试验方案对产品进行可靠性验收试验;最后,对该方法在某单位批生产的一批产品的验收中的具体运用进行了简单的介绍,从而证明了该方法的有效性和实用性。

关键词:可靠性强化试验;批生产机载设备;可靠性验收试验;强应力筛选试验;平均无故障时间的保证试验

0 引言

随着直升机机载电子设备的可靠性水平越来越高、研制和生产周期越来越短,对于可靠性指标较高的新研或改型机载电子设备,如果仍然完全按照GJB 899A[1]规定的可靠性试验方法来进行可靠性验收试验,则无论是试验时间还是试验费用均都是难以保证的。

目前,大量的统计结果表明,按照GJB 899A规定的可靠性鉴定试验方法评价出的产品的MTBF最低可接受值比产品实际使用时表现出的MTBF要高出2~10倍;而产品装备被送往部队后,在现场使用时还出现了许多在可靠性鉴定试验中不曾出现的故障模式。这是因为,虽然参与可靠性鉴定试验的受试样机的研制单位严格地按主机单位的要求通过了各项试验,并对受试样机进行了充分的摸底后才开始可靠性鉴定试验,但是,由于种种原因,批生产可靠性验收试验一直没有得到很好的推广应用,从而导致了一些顺利地通过了可靠性鉴定试验的机载电子设备经批生产后在现场使用时仍然会出现不少早期故障。

随着直升机各型机载电子设备陆续地完成设计定型、进入批生产阶段,如何控制和保证批生产产品的可靠性水平也成了一个急需解决的问题。因此,迫切地需要研究一套操作性好、快速、有效的可靠性验收试验方法,以保证直升机各型机载电子设备批生产交付的产品的可靠性达到可靠性鉴定试验时的水平,满足直升机的使用需求。

可靠性强化试验技术到目前为止尚没有形成统一的名称,而只是作为具有强化应力特点的试验技术的统称。它是一种激发试验(Stimulation),是通过施加强环境应力的方法,快速地激发并剔除产品的早期潜在缺陷,以达到提高产品可靠性的目的[2-3]。

本文提出的快速可靠性验收试验方法是现行综合环境应力可靠性验收试验技术的一种补充,其思路来自波音公司对机载电子设备验收的成功工程实例。即:首先,采用强化综合环境应力筛选来缩短故障暴露时间,然后,采取其他工程化方法或统计技术来定量地评价机载电子设备的可靠性指标。近几年已在十几项机载电子设备批生产可靠性验收试验中对该方法进行了验证,证实了其可行性和有效性。且该方法具有很好的工程实用价值,其不仅能够最大限度地缩短机载设备可靠性验收试验的时间、降低试验费用,而且能够保证直升机机载电子设备批生产的可靠性水平、减少维修保障费用。

1 可靠性强化试验介绍

1.1可靠性强化试验技术的应用

可靠性强化试验技术是近年来迅速发展起来的一项可靠性试验技术,其理论依据是故障物理学。与传统的环境模拟可靠性试验截然不同,可靠性强化试验把故障或失效作为研究对象,通过采用人为施加步进环境应力的方法,加速激发产品潜在的缺陷,以达到提高产品可靠性的目的。可靠性强化试验具有试验周期短、费用低和暴露的问题多与外场使用有关等优点[4-5]。

20世纪80年代末至90年代初开始,国外大多数为机械、电子工业提供设计、制造的公司就已经把可靠性强化试验作为了一项全面地提高用户产品的质量、降低产品的保证期召回率的重要技术手段[6]。可靠性强化技术所服务的客户包括雷神飞机、波音和SONY等著名公司。其中,最著名的案例就是波音公司于1994年成功地将可靠性强化试验应用到了波音777飞机电子设备上,一方面缩短了研制周期,另一方面有力地保证了波音777飞机的整机可靠性水平。

军事上,美国国防部在“美国空军2025”中提出,可靠性试验要提高试验的效率,减少无用的试验时间。其中,缩短暴露故障的时间是其主要的目标。美军可靠性与环境试验技术已从过去的模拟产品现场使用环境的模拟试验,发展成了采用施加极限环境应力来快速地激发并剔除产品的早期潜在缺陷的加速可靠性试验,其主要目的为提高产品的健壮性、加快产品成熟期和缩短验证试验和可靠性验收试验的时间[7]。由此可见,可靠性强化试验已经被机电产品制造厂家广泛地接受,并加以普遍的应用。

在国内,可靠性强化试验技术刚在直升机的部分机载设备的研制试验中得到了应用,对试验应力、试验方法和试验时间等项目的研究已经取得了初步的成果。但是,对于在研制试验中已经通过了可靠性强化试验的机载设备,在批生产后对其进行可靠性验收试验时,是否可以采用其他工程化方法或统计技术来定量地评价其可靠性指标这一问题,目前尚未有进一步的研究和探讨。

1.2可靠性强化试验应用原理

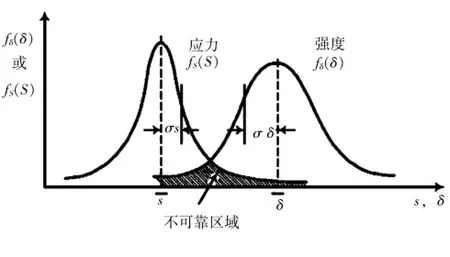

可靠性工程研究的是机载设备故障的发生、发展及其预防的规律,通过设计、分析和试验等手段,发现、预防和控制故障的发生和发展,从而提高产品的固有可靠性水平。机载设备是由许多机械结构和电子元器件所组成的,当某一结构或元器件的强度不足以抵抗其所遭遇的环境所产生的应力时,其就会由于不耐环境或不可靠而失效。但是,机载设备在生产和使用的过程中,所遭遇的环境应力的种类繁多(例如:振动、冲击、压力、温度和湿度等),且所承受的应力大小不一,故所产生的应力会形成一个分布,如图1左侧分布;而机载设备各SRU所承能受的强度也各不相同,故其所能够承受的强度也会形成一个分布,如图1右侧分布。当机载设备强度较弱的左侧,碰到环境应力较强的右侧,即机载设备所能承受的强度低于环境应力时,就会形成如图1斜线阴影所示的不可靠区域,此时机载设备就有发生失效的可能性。当然,如果机载设备通过了健壮设计、可靠性强化试验或在生产过程中采用了成熟可靠的工艺等控制措施,其所能承受的强度可以远远大于使用过程中所经历的各种环境应力。

图1 应力与强度分布示意图

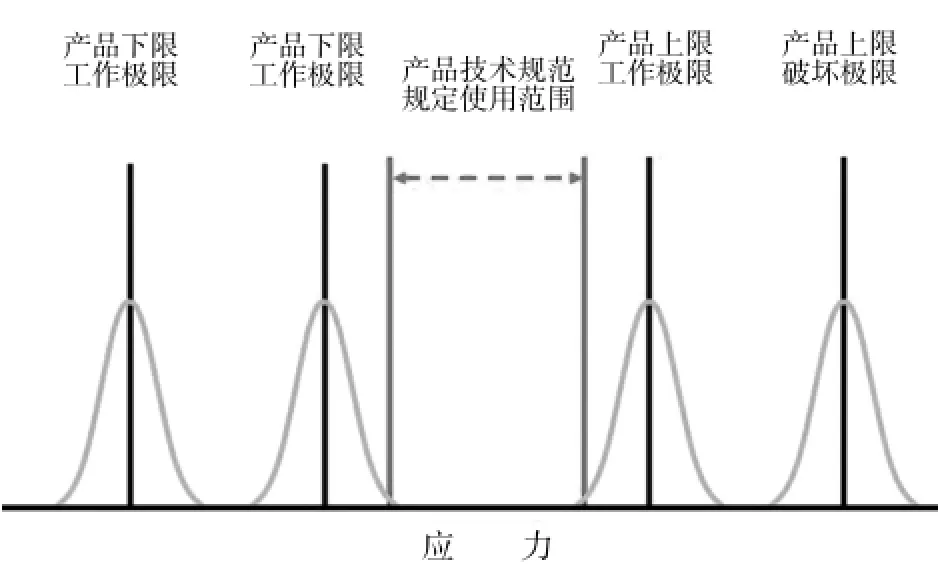

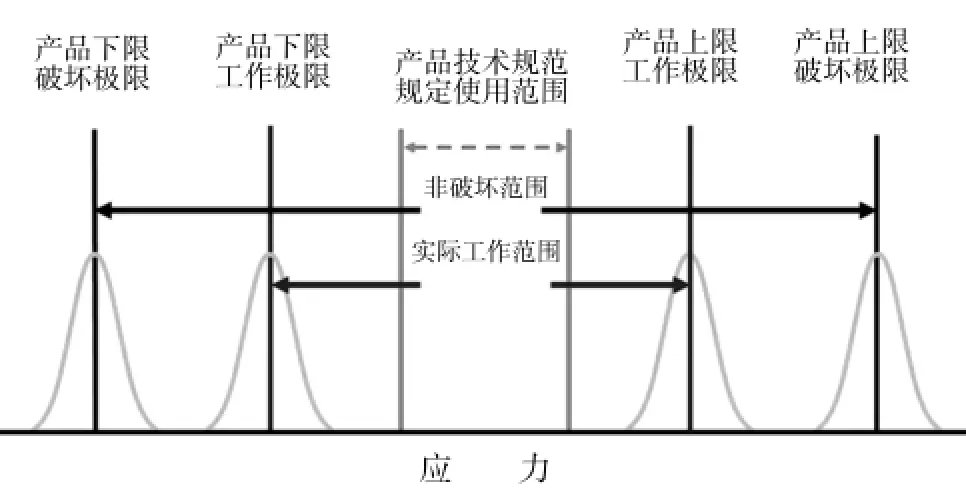

可靠性强化试验是一种阶梯应力程序,其目的是利用高环境应力,提早将产品的设计和工艺缺陷激发出来,从而采取相应的改进措施来消除设计和工艺缺陷,以拓宽产品的工作极限裕度和破坏极限界线,大大地提高产品的固有可靠性和使用可靠性,可靠性强化试验前后产品的工作极限裕度和破坏极限界线分别如图2、图3所示。

图2 可靠性强化试验前

图3 可靠性强化试验后

2 强应力筛选试验应用方案的研究

在过去近二十多年里,大多数机载设备的可靠性鉴定试验均是采用GJB 899A推荐的定时截尾统计试验方案17,即α=β=20%, D=3, T=4.3 θ1方案,判决标准是责任故障数≤2就接收,否则拒收。对于复杂的大型设备,则采用α=β=20%, D= 2, T=7.8θ1方案,判决标准是责任故障数≤5就接收,否则就拒收。但是,对于小子样、高可靠性的产品(例如:θ1≥500 h),若仍采用这些定时截尾的方案对其进行可靠性鉴定试验,则可能会造成试验时间过长、试验费用过于昂贵等问题。

通过对过去十多年的试验数据进行分析发现,在多数情况下,验证试验可以提前作出接收判决。

“七五”期间为10项机载电子设备做了13次可靠性鉴定试验, 11次可以提前作出判决,其中, 4次接收, 7次拒收,只有2次提前作出拒收误判,误判率为15.4%。

“八五”期间对12项机载电子设备做了12次可靠性鉴定试验, 11次可以提前作出判决,其中, 8次接收, 3次拒收,只有1次提前作出拒收误判,误判率下降为8.3%。

“九五”期间对4项机载电子设备做了4次可靠性鉴定试验, 4次可以提前作出判决,其中, 3次判接收, 1次判拒收误判。误判原因是该产品在鉴定试验前未能充分剔除早期故障,使试验进行到28 h、101 h时就出现了2次工艺故障。

“八五”、“九五”期间机载电子设备可靠性鉴定试验采用提前判决方案的误判率比“七五”期间的要低。一个重要原因是,在“八五”、“九五”期间,设备在可靠性鉴定试验前基本上已经在厂(所)内进行了比较充分的可靠性摸底试验,大部分早期故障已被剔除。

根据这些成功的经验,我们提出了一种用于环境应力筛选、可靠性鉴定试验和可靠性验收试验的快速试验方案,其具体方法为:首先,用强应力筛选试验技术充分地剔除产品的早期故障,提高产品的可靠性和健壮性;然后,采用高风险定时截尾或MTBF保证试验等验证试验方案对产品进行可靠性验收试验。

3 用于批生产可靠性验收试验的快速试验方案

本方案适用于已经通过了可靠性鉴定试验并进入了批生产阶段的机载电子设备。当设备的可靠性指标比较高,当时间和经费上都不允许按照传统的筛选、验收试验程序来保证交付的产品的可靠性时,可以考虑采用“强应力筛选试验+MTBF保证试验”方案。

3.1MTBF保证试验

MTBF保证试验是MIL-HDBK-781中介绍的一种可靠性试验方法,其不仅可以用来验证早期缺陷是否已被消除,还可以用来保证机载电子设备的可靠性水平达到规定的MTBF下限值。

在MTBF保证试验中,采用可靠性鉴定试验所用的试验剖面,受试样机必须在规定的时间内无故障地工作一定的时间。一般选择的试验观测时间应在保证受试样机确实达到规定的MTBF下限值的情况下,能以高概率(比如98%)通过本试验。一台设备通过该试验的概率为:

式(1)中: M——规定的MTBF下限值,单位: h;

W——试验观测时间(r≤W≤2r),单位: h;

r——无故障间隔时间,单位: h。

如果W与r的比值小于2,那么在试验过程中就有可能出现这样一段时间间隔,在这段时间间隔内,如果一台受试样机失效,便会直接导致该试验以失败告终,从而降低试验结果的统计置信度。若增大W与r的比值,使其大于2,那么,虽然增加了试验时间,但却仍然不能明显地改善统计置信度。因此, W与r的最佳比值为2。

利用上述公式并令W=2r,可以算出在任一所需Ps下的无故障间隔时间和试验观测时间。例如: 设Ps=0.98,则由公式(1)可得r=0.212 M。

当试验时间达到无故障间隔时间r时,产品未发生关联故障,则试验结束,认为产品通过了MTBF保证试验。

利用MTBF保证试验进行批生产可靠性验收试验时应同时具备以下条件:

1)产品已通过了可靠性鉴定试验;

2)产品已通过了环境应力筛选。

3.2强应力筛选+MTBF保证试验

对于已经进入了批生产的机载电子设备,在交付前主要需要考核其可靠性水平是否达到了生产定型时的可靠性指标的要求,并且需要保证各批次质量的稳定性。因此,如果采用MTBF保证试验对设备进行可靠性验收试验,则仍需按照可靠性验收试验的要求,根据批量大小和抽样原则从各生产批次中随机抽取设备在与可靠性鉴定试验相同的综合环境试验条件下进行可靠性验收试验。如果每台受试样机都能无故障地工作规定的时间(r),那么就可以认为该批产品的可靠性指标达到了可靠性鉴定试验时的水平。

在MTBF保证试验前应用强应力筛选试验来替代常规的环境应力筛选,能够大大地缩短试验时间。例如:某单位在批生产中,抽出一批产品用“强应力筛选+MTBF保证试验”进行可靠性验收试验,并跟踪该批产品与其他批产品在部队使用时的故障信息进行比较,从故障信息反馈情况来看,用“强应力筛选+MTBF保证试验”进行可靠性验收试验批的产品,早期故障率有显著的下降,说明利用“强应力筛选+ MTBF保证试验”进行批生产可靠性验收试验的方法是可行的。

4 结束语

本项研究成果,能够最大限度地缩短机载设备的可靠性验收试验的时间(可节省38%~74%的时间),降低试验费用,并且能够保证机载电子装备的可靠性水平。

由此可见,实施快速的可靠性试验的验证模式是可行的,可以对机载电子产品的可靠性作出快速的评价,并且能够缩短试验时间、节省试验费用,其经济效益和社会效益都是非常可观的。

参考文献:

[1]中国人民解放军总装备部电子信息基础部标准化研究中心·可靠性鉴定和验收试验: GJB 899A-2009 [S] .

[2]邝志礼.应用可靠性强化试验技术提高产品的可靠性[J] .电子产品可靠性与环境试验, 2002, 20(6): 1-5.

[3]李劲,时钟.可靠性强化试验在高可靠产品中的应用探讨[J] .电子产品可靠性与环境试验, 2011, 29(5): 14-18.

[4]邝志礼,李新星,危虹,等.应用强化环境应力筛选试验技术加快产品成熟期[C] //第三届电子产品可靠性与环境试验技术经验交流会论文集, 2001: 28-34.

[5]褚卫华.模块级电子产品可靠性强化试验方法研究[D] .长沙:国防科学技术大学, 2003: 2-8.

[6]陈奇妙.国外可靠性强化试验技术文集[M] .北京:国防科工委质量与可靠性研究中心,航天工业总公司可靠性与安全性研究中心, 1998.

[7]陈奇妙.美国可靠性强化试验技术发展点评[J] .质量与可靠性, 1998(4): 44-47.

[8]刘加凯,齐杏林,贺连梁,等.可靠性强化试验及其在引信中的应用[J] .电子产品可靠性与环境试验, 2010, 28(1): 19-23.

The Application of Reliability Enhancement Test in the Acceptance Test of Airborne Equipment

CAO Shun-an1, LI Ping2

(1. Equipment Development Office of Army Aviation, Beijing 100107, China;2. CEPREI, Guangzhou 510610, China)

Abstract:Firstly, the concept and basic principle of reliability enhancement test are introduced briefly. And then, based on the current reliability acceptance test technology, a fast reliability acceptance test method for helicopter airborne electronic equipments is put forward, in which the strong stress screening test technology will be firstly adopted to fully deliminate the early failure of product so as to greatly improve the reliability of product, and then the time terminated scheme or MTBF assurance test will be adopted to conduct the reliability acceptance test for product. Finally, the specific application of the method in the acceptance of a batch of products produced by a company is elaborated, through which the validity and practicality of the method are proved.

Key words:reliability enhancement test;batch production of airborne equipment;reliability acceptance test;strong stress screening test;MTBF assurance test

作者简介:曹顺安(1972-),男,湖南益阳人,总参陆航部装备发展办公室高级工程师,从事装备立项论证和型号可靠性管理等工作。

收稿日期:2015-09-25修回日期:2015-11-27

doi:10.3969/j.issn.1672-5468.2016.01.001

中图分类号:TB 114.39;V 243

文献标志码:A

文章编号:1672-5468(2016)01-0001-05