红外测温在半导体器件动态热分析中的应用

刘霞美,翟玉卫,吴爱华,乔玉娥

(中国电子科技集团公司第十三研究所,河北 石家庄 050051)

红外测温在半导体器件动态热分析中的应用

刘霞美,翟玉卫,吴爱华,乔玉娥

(中国电子科技集团公司第十三研究所,河北石家庄050051)

摘要:介绍了显微红外热像仪连续稳态测温技术的特点,通过试验说明了连续稳态显微红外测温技术在半导体器件动态热分析中的应用。在器件的结温测试中,通过对器件持续的加电,利用连续稳态显微红外测温技术连续地增加偏执电压的测试,研究了器件的不同位置在不同的加电条件下的发热情况。另外,在器件的破坏性试验中,利用显微红外热像仪的连续稳态测温技术,研究了器件的终值温度和破坏情况,为设计者改进设计和控制工艺提供了很好的指导。

关键词:半导体器件;连续稳态显微红外测温技术;动态热分析

0 引言

芯片的热设计不当、材料缺陷或工艺差错等都会使器件内部的温度分布异常[1-2],从而影响器件的可靠性,因此,测定器件管芯的热分布结温和热点便成为了半导体器件可靠性设计、可靠性评价和失效分析的重要环节。例如:在航天产品的质量和寿命评估中,由于航天产品的不可维修性,又由于一个小小的电子器件的失效都有可能导致整个航天产品的失效[3],因此,半导体器件的可靠性评价便成为了整个设备可靠性评价的基础。近年来,我国半导体器件中广泛地采用了显微红外测温技术,从而使得半导体器件的质量得到了有效的控制,在很大程度上避免了存在质量隐患的器件被用到装备中[4]。

对于红外测温技术,前人已经做过了大量的研究。例如: 80年代初,我所就开始在半导体器件的分析中研究红外测温技术,在仪器不断更新换代的过程中,我们也通过不断的研究对红外测温仪器进行了改进,为我所半导体器件的设计生产提供了强有力的技术保障。1996年,电子部五所何小琦等人对半导体器件与IC失效分析的有力工具进行了研究,简单地介绍了显微红外热像仪稳态测温技术在半导体器件中的应用[5];2011年,梁法国等人用显微红外热成像稳态测温技术对功率器件的可靠性进行了测试和分析[6];2012年,丁晓明等人对微波脉冲功率器件瞬态热阻测试进行了研究,采用显微红外热像仪的瞬态测温模式对器件进行了测试,对器件的热阻进行了分析,并实现了芯片烧结工艺参数的有效控制[7]。然而,测定半导体器件的温度在特定工作条件下的整体连续变化情况,并记录被测件随时间变化的热状态图[8]的工作,即器件的动态热分析技术暂未见相关的介绍。

鉴于上述情况,本文对显微红外热像仪连续稳态(Movie Mode)技术在半导体器件动态热分析中的应用进行了研究。

1 显微红外热像仪连续稳态测温技术的特点

显微红外热像仪是一种基于普朗克黑体辐射定律来直接测量物体表面的温度及温度分布的仪器[9]。红外热像技术能够对电子器件的微小区域进行高精度的非接触测温,是一种无损检测技术,其可以通过对物体表面的红外辐射进行探测来呈现出器件芯片和封装结构的清晰的温度分布图。在众多的红外测温技术中,显微红外热像技术具有高空间分辨率的特点,最高可达3 μm,并且与其他的显微红外技术相比,连续稳态测试技术又拥有自身的特点和优势,它采样的最高帧频可以达到20 Hz[10],也就是说,每50 ms采集一次器件的稳态图像,根据它的这一特性,我们只要对连续热变化的器件进行采样,并通过对采集到的温度图像进行分析,便可得到器件在不同时刻的工作情况。

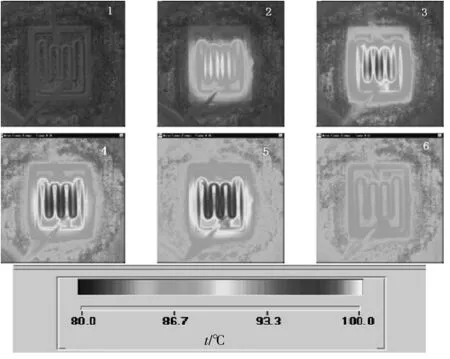

利用连续稳态显微红外测温技术得到的某器件的动态工作情况如图1所示。

从图1中可以清楚地看到该器件在脉冲工作条件下的温度随时间的变化情况,同时也可以直观地得到3个脉冲周期内该器件的峰值温度。

图1 每帧采样图片最高温度与时间关系图

图1中第2个脉冲周期内6个采样点的温度分布图像如图2所示。其中,第1幅图为脉冲信号开始(未加电)时器件的温度分布图像,从图中可以看出,此时芯片区域的颜色与其他位置的一样,这是因为此时芯片区域的温度与其他位置的一样,都为基本温度;第2幅图为开始加电时器件的温度分布图像,从中可以看出,器件开始有明显的发热区域;依此类推,第5幅图为峰值温度时器件的温布分布图像,此时器件达到最高温度;第6幅图为脉冲信号下降沿内器件的温度分布图像。相应地每帧对应的时间和温度情况如表1所示。利用连续稳态显微红外测温技术,我们可以很清晰明了地得到器件的动态工作情况,从而避免了单纯靠理论分析发热情况来判断器件的性能的问题,对于设计者或者客户分析器件的工作状态、机理和使用寿命等具有至关重要的作用。

图2 第2个脉冲周期内的6个采样点器件的温度分布图像

表1 第2周期采样点的温度值

2 连续稳态显微红外测温技术在半导体器件动态热分析中的应用

鉴于显微红外热像仪连续稳态测温技术具有上述特点,我们将利用该技术来对连续热变化和破坏性试验中的器件进行研究。

2.1某型号功率管在连续加电下的结温测试

某型号砷化镓功率管在设计调试阶段,试验人员需要对其进行显微红外结温测试,除了需要测量产品正常工作时的最高结温之外,还需要测量芯片的不同位置连续的温度变化情况,进而对器件在工作过程中的某些性能参数进行评估。针对该问题,我们利用连续稳态显微红外测温技术对该器件进行了连续加电测试。漏极电压为8 V,栅极电压从-1.2 V加到-0.6 V,相应的栅极电流为10~543 mA,测试过程中观察器件的发热部位和最高结温。

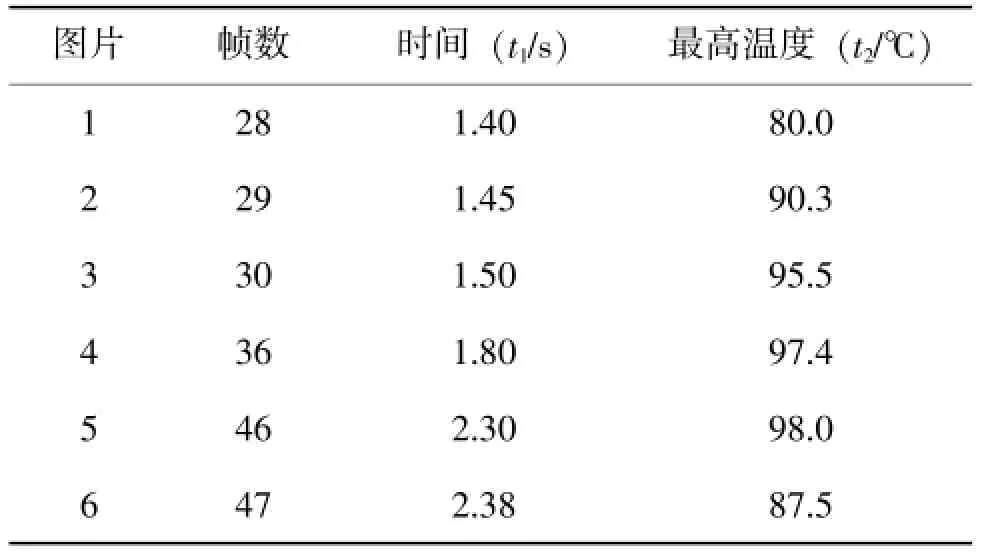

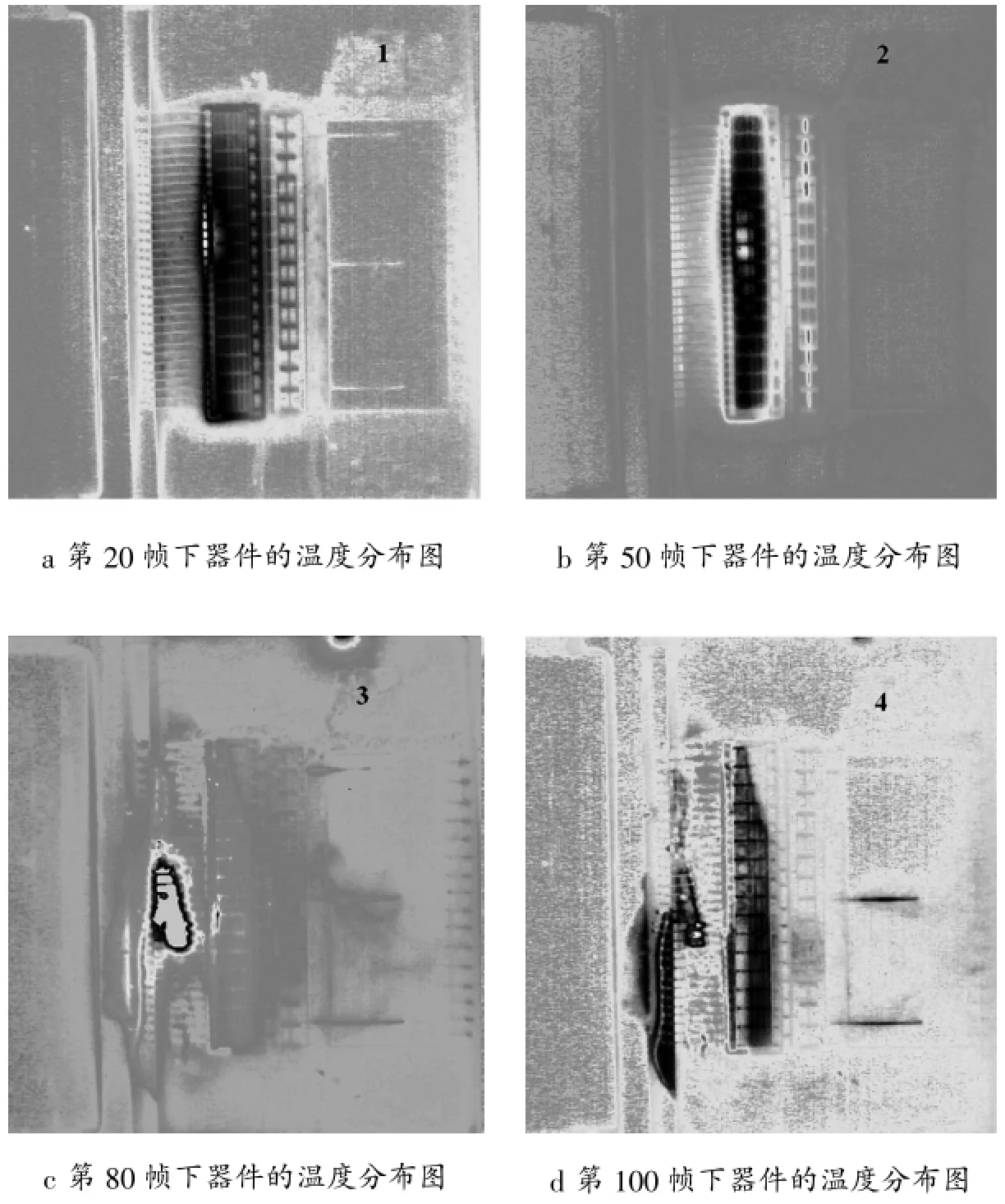

通过对整个测试过程进行分析,选取了该芯片中3个不同的区域进行深入的分析,分别为芯片的栅极、源极和漏极,如图3a所示。利用相应的工具, 对3个区域在整个加电过程中的温度变化情况进行了分析,得到了3个区域的温度随时间变化的曲线图,如图3b所示。

图3 某功率管不同区域的连续温度变化

从图3b中可以看出,随着栅极电压的不断增加,无论是栅极、漏极还是源极的温度都在不同程度地增加,并且最终漏极的温度比栅极和源极的大约高10℃,而在整个加电的过程中,栅极和源极的温度大体相当。

一般情况下,通过稳态测温技术试验人员能够测得器件在工作状态下的最高结温和最终的发热情况,但是无法看到在整个加电的过程中器件管芯不同区域的温度的连续变化情况,因而也无法对器件的某些参数性能进行深入的评定,而利用连续稳态测温技术则解决了这一难题。

2.2某型号GaN功率器件的破坏性试验

对于某型号GaN功率器件,设计者想要了解器件在其能够承受的极限功率下工作时的最高结温、器件的某个位置是否存在缺陷和达到器件不能承受的条件时器件的损坏情况。由于器件烧毁的时间为一瞬间,因此很难捕捉到那一时刻器件的情况。鉴于连续稳态测温技术具有高速采样特性,我们尝试利用连续稳态显微红外测温技术对器件在持续加电直至烧毁的全过程中的温度分布情况进行采集。

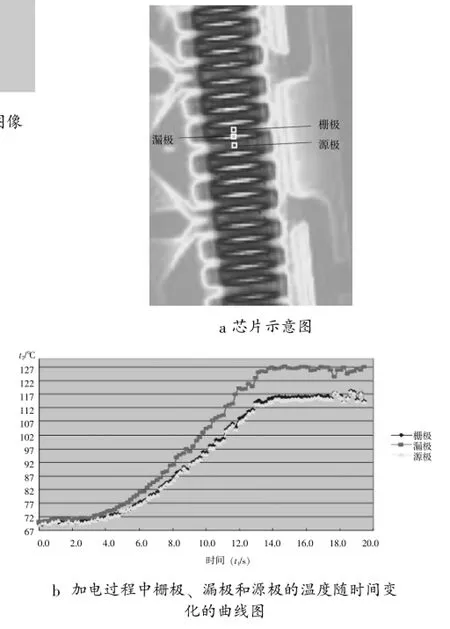

选取一个该类型号功率器件,对其进行栅压递增式加电,直至器件烧毁。通过对整个测试过程进行分析,选取了测试中的第20、50、80、100帧下器件的温度分布图,如图4所示。

从图4可以看出,开始加直流电时,功率很小,很明显,整个器件偏左侧有区域异常发热,其他管芯部位并未见异常发热现象,由此可以推断该位置可能存在问题;随后,继续加电,功率逐渐地变大,器件发热区域逐步地扩大,集中在中心位置;当加至该器件的极限功率时,器件爆炸,如图4c所示,而最热的位置仍集中在器件偏左侧,因此可以更加确定器件的左侧区域存在问题。

利用连续稳态显微红外测温技术不仅找到了该器件存在缺陷的区域,此外,根据显微红外热像仪所采集到的器件损坏前一帧的温度分布情况,我们还可以确定该器件能够承受的最高结温,从而为改进设计和制造工艺提供了很好的指导作用。

3 结束语

图4 某型号功率器件破坏性试验显微红外热分布图(图中颜色均为相对量)

鉴于连续稳态显微红外测温技术具有高速率、高分辨率、分析精确和对样品无损坏等优点,本文利用该技术对半导体器件进行了动态热分析。通过对器件的连续热变化情况进行采集,准确地定位了加电过程中器件温度最高的区域或失效点,为设计者进行失效分析、降额设计和热设计等方面的工作提供了有用的指导,对于提高器件的成品率和可靠性,减少系统实验和运行时的故障具有重要的意义。此外,该方法具有显著的经济效益,因而可以广泛地推广使用。

参考文献:

[1]龚欣.航天用DC/DC电源模块结构分析研究[J] .电子产品可靠性与环境试验, 2010, 28(5): 23-27.

[2]朱文冰.航天产品电子元器件的可靠性控制[J] .电子工程师, 2006, 32 (3): 11-13.

[3]张奕轩.基于红外热分析技术的半导体功率器件质量评价方法[D] .广东:广东工业大学, 2007: 1-4.

[4]张延伟.电子元器件破坏性物理分析中几个难点问题的分析[J] .电子产品可靠性与环境试验, 2002, 20 (1): 30-33.

[5]何小琦,费庆宇.半导体器件与IC失效分析的有力工具——介绍显微红外热像仪InfraScope和光辐射显微镜EMM1630 [J] .电子产品可靠性与环境试验, 1996, 14 (2): 40-47.

[6]梁法国,翟玉卫,吴爱华.用显微红外热成像技术分析功率器件可靠性[J] .微纳电子技术, 2011, 48(5): 338-341.

[7]丁晓明,王佃利,李相光,等.微波脉冲功率器件瞬态热阻测试研究[J] .固体电子学研究与进展, 2012, 32 (1): 54-57.

[8] VISTA InfraScope. Thermal transient user’s manual [M] . USA: Quantum Foucus Instruments Corp, 2008: 3-6.

[9]侯成刚,张广明,赵朋涛,等.用红外热成像技术精确测定物体发射率[J] .红外与毫米波学报, 1997, 16 (3): 193-194.

[10] ALBRIGHT G C, STUMP J A, LI C P, et al. Emissivity-corrected infrared thermal pulse measurement on microscopic semiconductor targets[C] //Proceedings of SPIE, 2001: 103-111.

The Application of Infrared Temperature Measurement Technology in the Dynamic Thermal Analysis of Semiconductor Device

LIU Xia-mei, ZHAI Yu-wei, WU Ai-hua, QIAO Yu-e

(The 13th Research Institute of CETC, Shijiazhuang 050051, China)

Abstract:The characteristics of continuous steady-state micro infrared temperature measurement technology are introduced and the application of the technology in the dynamic thermal analysis of semiconductor device is explained through several tests. In the junction temperature measurement of a power tube, the thermal conditions of different positions of the device under different power conditions are studied with the infrared temperature measurement technology to continuously charge the device. Besides, in destructive test, the maximumjunction temperature and the damage situation of the device are studied through the infrared temperature measurement technology, which provides a good guide for designer to improve design and control technology.

Key words:semiconductor device;continuous steady-state infrared temperature measurement technology;dynamic thermal analysis

作者简介:刘霞美(1989-),女,河北唐山人,中国电子科技集团公司第十三研究所助理工程师,从事微电子器件可靠性测试与分析研究工作。

收稿日期:2015-08-31

doi:10.3969/j.issn.1672-5468.2016.01.004

中图分类号:TN 219;O 657.99

文献标志码:A

文章编号:1672-5468(2016)01-0016-05