电阻率对工程陶瓷电火花加工性能的影响研究

纪仁杰,刘永红,徐臣臣,刁瑞强

(中国石油大学(华东)机电工程学院,山东青岛266580)

电阻率对工程陶瓷电火花加工性能的影响研究

纪仁杰,刘永红,徐臣臣,刁瑞强

(中国石油大学(华东)机电工程学院,山东青岛266580)

摘要:常用的工程陶瓷电阻率较高,直接采用电火花加工,性能较差。以ZnO/Al2O3陶瓷为例,研究了电阻率和脉冲宽度、脉冲间隔、工具极性等工艺参数对电火花加工工艺性能的影响。结果表明:采取合适的放电加工参数,在ZnO/Al2O3的电阻率达到3410 Ω·cm时仍可对其进行有效的电火花加工。

关键词:电火花加工;电阻率;工艺性能;工程陶瓷

工程陶瓷具有高强度、高硬度、高耐磨性、高热稳定性、高化学稳定性等优良性能,广泛应用于石油、地质、电子、机械、冶金、化工、航空航天等领域,并带来了巨大的社会和经济效益[1-2]。随着现代工业的发展,对于产品构件的形状、尺寸精度和表面质量等要求越来越高,但工程陶瓷的高强度和高硬度给其加工带来了极大的困难,现有加工方法普遍存在加工成本高、加工效率低、加工质量差、难以满足实际生产的需要等问题[3-5]。

电火花加工是一种利用电能和热能去除材料的特种加工方法,可加工任何强度、硬度、韧性、脆性的材料和各种复杂形状零件,广泛应用于机械制造、航空航天、电子、精密机械、仪器仪表、汽车、轻工等行业,是现代制造技术不可缺少的加工方法之一[6-8]。由于电火花加工是利用工件和工具之间脉冲性火花放电所产生的电腐蚀现象来蚀除多余材料,这决定了电火花加工主要用于金属等导电材料的加工。而常用工程陶瓷的电阻率普遍高于金属,直接采用电火花加工较困难,研究人员对不同电阻率的工程陶瓷的电火花加工工艺性能进行了研究。

Liu C C研究了TiN含量对TiN/Si3N4陶瓷复合材料电阻率的影响,并对其进行了电火花加工,结果表明,在TiN/Si3N4陶瓷中随着TiN含量的增加,TiN颗粒相互连接可形成导电网格,故其电阻率下降;当TiN的质量分数超过30 %时,TiN/Si3N4陶瓷复合材料的电阻率接近0.01 Ω·cm,并在此情况下对其进行了电火花加工性能的研究[9]。Qiu M B等研究了单向导电的半导体晶体的电火花加工工艺性能,结果表明,电阻率为2.1 Ω·cm的半导体晶体可直接进行电火花加工,且当半导体晶体工件接正极性时的加工效果优于接负极性时的加工效果[10]。König W等研究发现,当陶瓷材料的电阻率低于100 Ω·cm时,可对其进行有效的电火花加工[11]。Liu Y H等采用齿电极对电阻率为500 Ω·cm的碳化硅陶瓷进行了电火花铣削加工,研究发现,在加工过程中由于工作液能被有效冲入放电间隙、放电碎屑能及时排出、工件能及时冷却,因此采用齿电极可对电阻率为500 Ω·cm的碳化硅陶瓷进行稳定有效的电火花加工[12-13]。

由电火花加工原理可知,当工程陶瓷的电阻率较低时,加工过程中易形成放电通道,放电加工较稳定,用电火花加工方法可对其进行有效的加工;随着工程陶瓷电阻率的增加,放电通道的形成逐渐困难,放电开始变得不稳定,因此增加了电火花加工工程陶瓷的难度。但到目前为止,还未见系统性研究工程陶瓷电阻率对电火花加工工艺性能的影响,也没有对电火花加工过程中电阻率和电火花加工工艺参数关系的研究。基于此,本文研究了电阻率和脉冲宽度、脉冲间隔、工具极性等参数对电火花加工工程陶瓷时的加工效率和加工表面质量的影响,并总结出了相应的规律关系。

1 实验设计

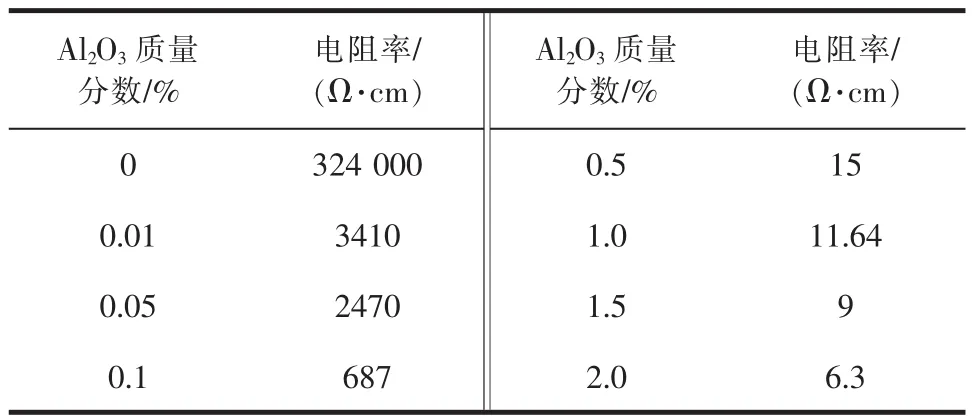

实验在自行研制的电火花铣削加工机床上进行(图1)。工具电极使用直径4 mm、长度10 mm的铜电极;工件为不同Al2O3含量的ZnO/Al2O3陶瓷,其电阻率用PC40B型数字绝缘电阻测试仪和SD2002数字欧姆表进行测量,电阻率随Al2O3含量的变化见表1。虽然ZnO陶瓷的电阻率很高,但当其中添加Al2O3时,Al3+会固溶于ZnO晶格中替代Zn2+,由于Al3+比Zn2+多一个正电荷而引起杂质缺陷,增加了载流子量,因此提高了ZnO/Al2O3陶瓷的导电性能,随着Al2O3含量的增加,ZnO/Al2O3陶瓷的电阻率降低[14]。

图1 加工ZnO/Al2O3陶瓷的电火花铣削机床

表1 ZnO/Al2O3陶瓷在不同Al2O3含量下的电阻率

实验研究了脉冲宽度、脉冲间隔、工具极性等工艺参数对不同Al2O3含量的ZnO/Al2O3陶瓷的材料去除率、工具电极损耗率和表面粗糙度的影响。实验时,用电子天平分别测量加工前、后工件和工具电极的质量,每个数据测量5次,求取平均值作为测量结果,计算得到材料去除率和工具电极损耗率,用表面粗糙度测试仪测量加工后的工件表面粗糙度,并用扫描电子显微镜观测加工后的工件表面微观形貌。所有待测样件在检测之前都用超声波进行清洗,并吹干。

在下述各实验中,未列出的加工参数均统一:脉宽200 μs,脉间50 μs,峰值电流50 A,峰值电压150 V,工具极性为负极,工作液为质量分数10 %的水基乳化液。

2 结果分析与讨论

2.1电阻率和工艺参数对材料去除率的影响

电阻率和工艺参数对材料去除率的影响见图2。可看出,在各种加工条件下,随着电阻率的减小,材料去除率增加。这是因为当电阻率减小时,放电通道易形成,放电延迟时间变短,有效脉冲利用率增加,单位时间内传递到工件的能量增加,因此材料去除率增加。

图2a是在其他条件相同时,电阻率和脉冲宽度对材料去除率的影响。可看出,当电阻率较高时,随着脉冲宽度的增加,材料去除率增加较缓慢;当电阻率较低时,随着脉冲宽度的增加,材料去除率迅速增加。该现象可解释为:当电阻率较高时,由于ZnO/Al2O3陶瓷中较低的载流子浓度,在各脉冲宽度下放电通道都不易形成,故材料去除率较低,材料去除率随着脉冲宽度的增加而缓慢增加;当电阻率低于687 Ω·cm时,放电通道易形成,传递到放电区域的放电能量随着脉冲宽度的增加而迅速增加,工件材料的放电热蚀除效应增强,因此材料去除率随着脉冲宽度的增加而迅速增加。

图2b是在其他条件相同时,电阻率和脉冲间隔对材料去除率的影响。可看出,材料去除率随着脉冲间隔的增加而减小。这是因为在其他条件相同时,单位时间内的放电频率和材料去除率体积随着脉冲间隔的增加而减小,因此在相同的电阻率下,脉冲间隔为50 μs时的材料去除率低于脉冲间隔为20 μs时的材料去除率。

图2c是在其他条件相同时,电阻率和工具极性对材料去除率的影响。可看出,工具接正极性时的材料去除率低于工具接负极性时。这是因为,和金属相比,ZnO/Al2O3陶瓷的电阻率较高,放电延时较长,单次脉冲放电时的有效放电时间较短;由于电子的质量小于正离子的质量,在较短时间内电子可被迅速加速,电子的轰击作用大于正离子的轰击作用,所以负极性工具电极时的材料去除率较高。

图2 电阻率和工艺参数对材料去除率的影响

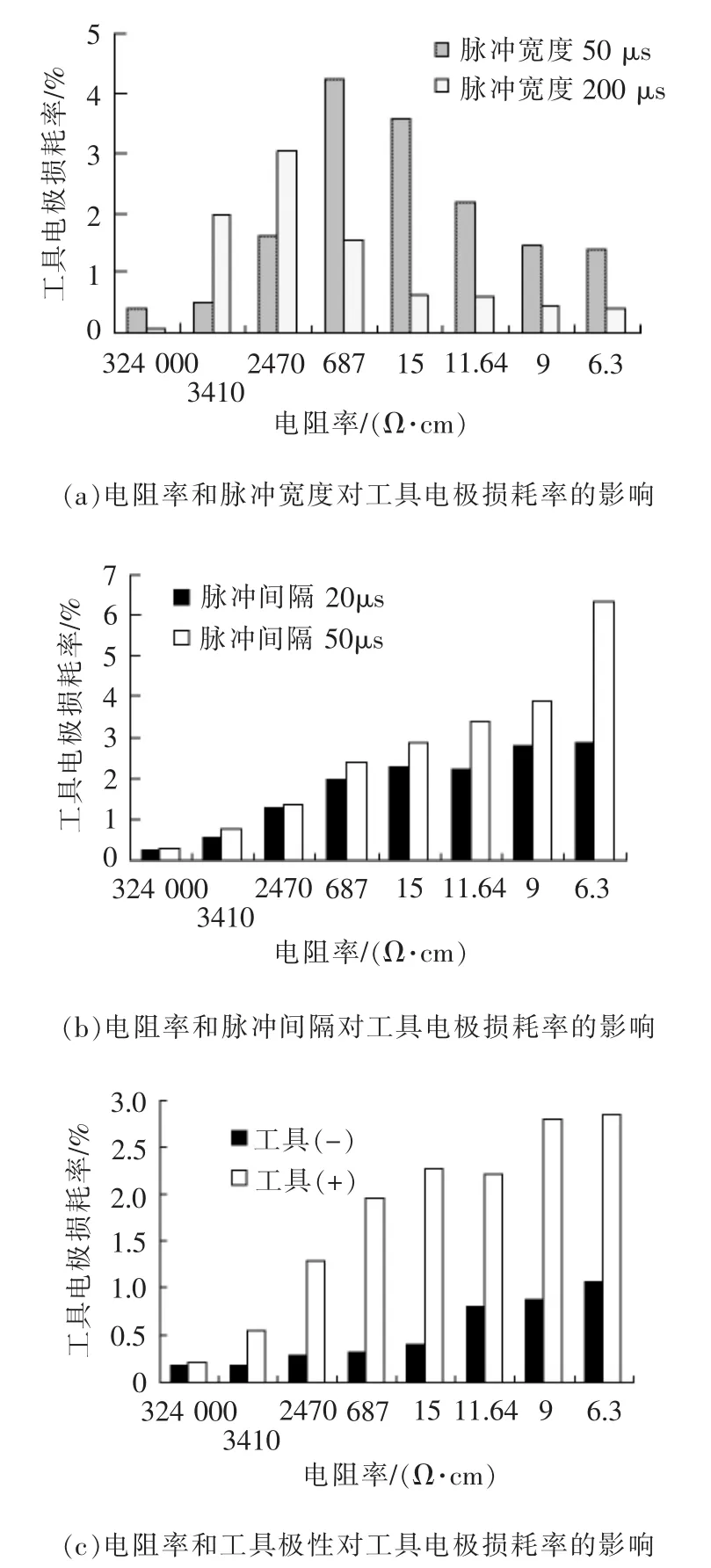

2.2电阻率和工艺参数对工具电极损耗率的影响

图3a是电阻率和脉冲宽度对工具电极损耗率的影响。可看出,随着电阻率的减小,工具电极损耗率呈先增加、后减小的趋势。这是因为当电阻率较高时,在任何脉冲宽度下放电通道都难以形成,所以电极损耗较小;当电阻率低于687 Ω·cm时,放电较稳定,由于电介质的分解和工件材料的粘附,在电极表面会有沉积层,这对电极表面提供了保护作用,因此电极损耗率较低。由图3a还可看出,当电阻率较高时,电极损耗率随着脉冲宽度的增加而增大;当电阻率较低时,电极损耗率随着脉冲宽度的增加而减小。上述现象可解释为:当电阻率较高时,放电通道难以形成,但长脉冲宽度时的放电频率要高于短脉冲宽度时的放电频率,长脉冲宽度时的电极损耗较高,因此电极损耗随着脉冲宽度的增加而增加;然而,当电阻率低于687 Ω·cm时,放电变得较稳定,在工具电极表面易生成沉积层,减小了工具电极的损耗,且沉积作用随着脉冲宽度的增加而增强,故电极损耗率随着脉冲宽度的增加而减小。

电阻率和脉冲间隔对工具电极损耗率的影响见图3b。可看出,工具电极损耗率随着脉冲间隔的增加而增大。这是因为当脉冲间隔增加时,电介质的消电离时间增加,单位时间内传递到放电间隙的放电能量减小,电极表面的沉积效应减弱,对电极损耗的补偿效应减弱,因此电极损耗率增大。

图3 电阻率和工艺参数对工具电极损耗率的影响

电阻率和工具极性对工具电极损耗率的影响见图3c。可看出,在相同的电阻率条件下,工具正极性时的电极损耗高于工具负极性时的电极损耗。如上所述,在电火花加工ZnO/Al2O3陶瓷时,电子的轰击作用强于正离子的轰击作用,因此,工具正极性时的电极损耗较负极性时高。

2.3电阻率和工艺参数对表面粗糙度的影响

电阻率和工艺参数对加工表面粗糙度的影响见图4。可看出,大多情况下表面粗糙度值随着电阻率的降低而减小;然而,当电阻率较低且工具负极性时,表面粗糙度值随着电阻率的降低而增大。上述现象可解释为:当电阻率降低时,放电易发生,工件被熔化和气化蚀除,从而使工件表面较平滑,因此表面粗糙度值随着电阻率的降低而减小;然而,当电阻率低于11.64 Ω·cm时,放电通道易形成,电子的轰击作用较剧烈,因此工具负极性时,放电坑较大,表面粗糙度值会随着电阻率的降低而增大。

图4 电阻率和工艺参数对表面粗糙度的影响

图4a是电阻率和脉冲宽度对表面粗糙度的影响。可看出,当电阻率较高时,长脉冲宽度能得到较好的加工表面,而当电阻率较低时,短脉冲宽度能得到较好的表面质量。这是因为当电阻率较高时,放电不易发生,相对于短脉冲宽度,长脉冲宽度下发生放电的频率较高,加工表面以熔化或气化方式去除,工件表面质量较好;当电阻率较低时,放电易发生,相对于短脉冲宽度,长脉冲宽度时的单次脉冲放电能量较大,产生的放电坑大而深,因此表面质量较差。

图4b是电阻率和脉冲间隔对表面粗糙度的影响。可看出,在电阻率相同的条件下,随着脉冲间隔的增加,表面粗糙度值降低。这是因为长脉冲间隔意味着电介质有更多时间进行消电离,放电变得稳定,电火花加工形成的放电坑数量较少,所以在相同的电阻率下,脉冲间隔为50 μs时的表面粗糙度值低于脉冲间隔20 μs时的表面粗糙度值。

图4c是电阻率和工具极性对表面粗糙度的影响。可看出,在电阻率相同的条件下,负极性工具电极的表面粗糙度值高于正极性工具电极的表面粗糙度值。这是因为在电火花加工ZnO/Al2O3陶瓷时,电子的轰击作用强于正离子的轰击作用,负极性工具电极加工后的工件表面放电坑较深,所以表面粗糙度值较高。

2.4电阻率对加工表面微观形貌的影响

不同电阻率的ZnO/Al2O3陶瓷电火花加工后的表面微观形貌见图5。其中,脉冲宽度为400 μs,脉冲间隔为50 μs,工具电极为负极性。由图5可看出,电阻率的变化导致加工表面明显不同。

图5 不同电阻率的ZnO/Al2O3陶瓷电火花加工表面形貌

当电阻率为324 000 Ω·cm时,加工表面很粗糙。这是因为电阻率很高时,加工过程中很少产生放电,工具电极易撞击工件表面,使加工表面恶化。由图5b~图5d可看出,加工表面有较多的放电凹坑和部分微裂纹,这是典型的电火花加工表面特征。放电凹坑的形成是由于放电高温使工件表面产生熔化或气化去除。微裂纹的形成是由于在工件表面不断地产生冷热交替,使工件表面产生较高的温度梯度,进而产生较大的热应力;当热应力的值超过ZnO/Al2O3陶瓷的抗拉强度时,就会产生微裂纹。由图5b~图5d还可看出,在相同的加工条件下,加工表面的放电凹坑和微裂纹随着电阻率的降低而增多。这是由于电阻率降低易形成放电通道,使放电变得剧烈,传递到工件表面的能量增加而导致的。

3 结论

(1)研究了电阻率和加工工艺参数对ZnO/Al2O3陶瓷电火花加工性能的影响,可发现,能进行有效电火花加工的ZnO/Al2O3陶瓷的电阻率,随着脉冲宽度的增加、脉冲间隔的减小而增加,在合适的加工条件下,电阻率为3410 Ω·cm时的ZnO/Al2O3陶瓷也可进行有效的电火花加工。

(2)随着脉冲宽度的增加,材料去除率增加;当电阻率高于687 Ω·cm时,长脉冲宽度能得到较高的电极损耗率和较低的表面粗糙度值;当电阻率低于687 Ω·cm时,长脉冲宽度能得到较低的电极损耗率和较高的表面粗糙度值。随着脉冲间隔的增加,材料去除率和表面粗糙度值均降低,而电极损耗率增大;工具接负极性能得到较高的材料去除率和较低的工具电极损耗率,但表面粗糙度值较高。

参考文献:

[1] OKADA A. Automotive and industrial applications of structural ceramics in Japan [J]. Journal of the European Ceramic Society,2008,28(5):1097-1104.

[2] GUO Xingzhong,YANG Hui,ZHANG Lingjie,et al. Sintering behavior,microstructure and mechanical properties of silicon carbide ceramics containing different nano-TiN additive [J]. Ceramics International,2010,36(1):161-165.

[3] FENG Jie,CHEN Peng,NI Jun. Prediction of grinding force in microgrinding of ceramic materials by cohesive zone-based finite element method[J]. International Journal of Advanced Manufacturing Technology,2013,68(5-8):1039-1053.

[4] LALCHHUANVELA H,DOLOI B,BHATTACHARYYA B. Analysis on profile accuracy for ultrasonic machining of alumina ceramics[J]. International Journal of Advanced Manufacturing Technology,2013,67(5-8):1683-1691.

[5] SHUMYACHER V M,DUSHKO O V,PUSHKAREV D O. Predicting the grinding efficiency of hard ceramics in terms of surface brittleness [J]. Russian Engineering Research,2009,29(6):623-624.

[6]CHEN Y F,LIN Y J,LIN Y C,et al. Optimization of electrodischarge machining parameters on ZrO2ceramic using the Taguchi method [J]. Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2010,224(2):195-205.

[7] CLIJSTERS S,LIU K,REYNAERTS D,et al. EDM technology and strategy development for the manufacturing of complex parts in SiSiC[J]. Journal of Materials Processing Technology,2010,210(4):631-641.

[8] LOPEZ -ESTEBAN S,GUTIERREZ -GONZALEZ C F,MATA-OSORO G,et al. Electrical discharge machining of ceramic/semiconductor/metal nanocomposites[J]. Scripta Materialia,2010,63(2):219-222.

[9]LIU C C. Microstructure and tool electrode erosion in EDMed of TiN/Si3N4composites[J]. Materials Science and Engineering: A,2003,363(1-2):221-227.

[10] QIU Mingbo,LIU Zhidong,TIAN Zongjun,et al. Study of unidirectional conductivity on the electrical discharge machining of semiconductor crystals [J]. Precision Engineering,2013,37(4):902-907.

[11] KÖNIG W,DAUW D F,LEVY G,et al. EDM -future steps towards the machining of ceramics [J]. CIRP Annals - Manufacturing Technology,1988,37(2):623-631.

[12] LIU Yonghong,JI Renjie,LI Qingyun,et al. An experimental investigation for electric discharge milling of SiC ceramics with high electrical resistivity [J]. Journal of Alloys and Compounds,2009,472(1-2):406-410.

[13] LIU Yonghong,JI Renjie,LI Qingyun,et al. Electric discharge milling of silicon carbide ceramic with high electrical resistivity[J]. International Journal of Machine Tools and Manufacture,2008,48(12-13):1504-1508.

[14]王志勇,彭超群,王日初,等.氧化锌铝陶瓷(AZO)靶材的制备及其电阻性能的测定[J].中国有色金属学报,2013,23(12):3341-3347.

书讯

Effect of Electrical Resistivity on EDM Performance of Engineering Ceramics

Ji Renjie,Liu Yonghong,Xu Chenchen,Diao Ruiqiang

(College of Mechanical and Electronic Engineering,China University of Petroleum,Qingdao 266580,China)

Abstract:The electrical resistivity of the popular engineering ceramics is higher,and there is poor performance that direct use of electro-discharge machining (EDM). Taking ZnO/Al2O3ceramics as an example,the effects of the electrical resistivity and EDM parameters such as pulse duration,pulse interval and tool polarity are studied. The results show that the ZnO/Al2O3ceramic with the electrical resistivity up to 3410 Ω·cm can be effectively machined by EDM in the appropriate machining conditions.

Key words:EDM;electrical resistivity;machining performance;engineering ceramics

第一作者简介:纪仁杰,男,1982年生,副教授。

基金项目:国家自然科学基金青年科学基金资助项目(51205411);山东省自然科学基金联合专项资助项目(ZR2012EEL15);中国博士后科学基金资助项目(2015M570619)

收稿日期:2015-10-30

中图分类号:TG661

文献标识码:A

文章编号:1009-279X(2016)01-0001-05