膜蒸馏过程强化及优化技术研究进展

郭智,张新妙,章晨林,栾金义(中国石油化工股份有限公司北京化工研究院环保所,北京100013)

膜蒸馏过程强化及优化技术研究进展

郭智,张新妙,章晨林,栾金义

(中国石油化工股份有限公司北京化工研究院环保所,北京100013)

摘要:膜蒸馏作为一种新型的膜分离技术,具有脱盐率高、可处理高浓度原料液等技术优势,近年来引起学术界及工业界的广泛关注。膜蒸馏技术可被应用于海水淡化,工业废水/苦盐水脱盐及糖、盐、果汁、有机/无机酸、碱液等的浓缩过程。但由于当前膜蒸馏能耗及成本较高,一定程度上限制了该技术的工业化。本文重点介绍了可用于强化膜蒸馏过程和优化该过程能量利用的方法及研究进展,主要包括膜材料和膜制备方法/工艺的进展、膜蒸馏过程操作条件的优化、改进膜组件和辅助装置的应用、太阳能和低品位热源的使用、蒸发冷凝潜热的回收以及耦合其他分离过程的复合膜蒸馏系统,同时分析了膜蒸馏技术处理高盐工业废水的应用前景,最后探讨和总结了膜蒸馏过程强化及优化的研究方向,为该技术的进一步发展提供了科学性指导。

关键词:膜蒸馏;过程强化;优化技术

第一作者:郭智(1985—),男,博士,工程师,主要从事膜分离技术和污水深度处理回用研究。E-mail guoz.bjhy@sinopec.com。联系人:栾金义,教授级高级工程师,主要从事环保技术研究。E-mail luanjy.bjhy @sinopec.com。

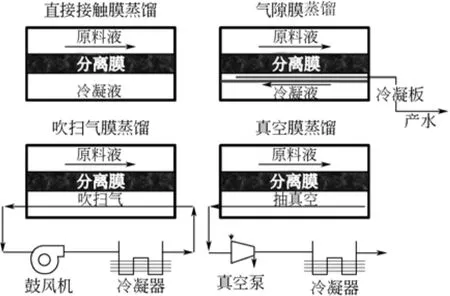

膜蒸馏(MD)是一种基于热力学,使用微孔疏水膜作为分隔介质,以膜两侧的蒸气压差作为驱动力,仅允许溶剂/挥发性溶质的气态分子透过分离膜的新型膜分离过程。膜蒸馏的技术优势包括:①可低温操作,不需要将原料液加热至沸点;②常压操作;③理论脱盐率达100%;④产水水质好;⑤可处理高浓度原料液,分离性能不受渗透压限制。除脱盐制备纯水和处理高浓度工业废水外,膜蒸馏技术还可广泛应用于分离溶液中的挥发性有机物、浓缩热敏性物质和获取收集结晶产品等。发展至今,膜蒸馏主要有4种形式(图1),即直接接触膜蒸馏(DCMD)、吹扫气膜蒸馏(SGMD)、气隙膜蒸馏(AGMD)和真空膜蒸馏(VMD)。膜蒸馏最初是作为一种能够提供洁净水的新方法于四十多年前被发明。第一篇关于膜蒸馏的论文发表于1967年,而膜蒸馏技术真正引起科研人员的研究兴趣则始于20世纪80年代。迄今为止,世界上很多国家已发表了相当数量关于膜蒸馏的科技论文与专利,表明膜蒸馏理论和技术基础已发展得相对成熟。目前制约膜蒸馏技术商业化的主要因素有:①需要有适用于膜蒸馏过程,且生产成本低廉的分离膜;②膜蒸馏过程的能耗过大,提高了其运行成本;③膜蒸馏运行过程中的膜污染与结垢,导致膜通量下降;④膜蒸馏过程缺少相关配套的工艺流程,优化集成技术研究不深。然而,利用过程强化/优化技术(即通过技术创新,改进流程,提高生产效率,降低过程能耗),通过发展新型膜材料、膜及膜组件制备工艺,强化膜蒸馏过程以及太阳能和工业废热等低品位热源在膜蒸馏中的成功应用,可有效提高膜通量,使得该技术的成本与能耗大大降低,经济性显著改善,使工业化前景更加光明。因此,本文将就膜蒸馏过程强化/优化的研究和技术进展进行介绍。

图1 膜蒸馏的4种主要形式

1 膜材料优化及膜制备

膜是膜蒸馏技术的核心。膜材料的发展和膜制备方法及工艺的进步可改善膜的性能,对于膜蒸馏过程强化具有十分重要的意义。膜蒸馏过程使用的微孔膜,要求制备膜的材料应具备以下主要性质:较好的化学及热力学稳定性、高疏水性和高孔隙率。常用的膜材料有聚丙烯(PP)、聚偏氟乙烯(PVDF)和聚四氟乙烯(PTFE)等。现阶段,膜材料的研究集中在使用PP、PVDF等作为基膜,对其表面进行改性[1-2],以提高膜的疏水性及减少污染物在膜表面的附着;或将不同的聚合物进行混合制成膜[3],改变膜内部结构(膜孔径、孔隙率等)。除此以外,一些无机材料也被用于制备膜蒸馏的分离膜,如氧化锆、二氧化钛和氧化铝等[4-5]。膜材料最新的研究进展来自混合基质膜:利用聚合物作为连续介质,加入无机颗粒,比如石墨烯、碳纳米管等[6],可改变混合基质膜的微观结构和热力学性质,并使其表面粗糙度增加,提高膜的疏水性[7]。膜蒸馏使用的疏水膜的制备方法主要包括非溶剂相转化法、热致相分离法、熔融挤出-拉伸法以及电纺丝法等。在膜制备过程中,需要控制诸如聚合物/溶剂/非溶剂的配伍关系、添加剂的使用以及成膜条件等。只有对这些参数条件进行合理的优化组合后,才能制备出适合膜蒸馏过程的分离膜。

2 膜蒸馏过程操作参数优化

影响膜蒸馏分离过程的主要操作参数包括进料温度、浓度、流量(流速)及温差、真空度、操作时间等。

进料温度是影响膜蒸馏过程最重要的因素。一般情况下,膜蒸馏产水量会随着进料温度的升高而增加。这是因为根据Antoine’s方程,温度升高会使水的蒸气压上升,从而增加膜两侧的压差(驱动力),让更多的水蒸气分子穿过分离膜。

进料浓度(非挥发性组分)的升高,使得膜两侧的驱动力下降,造成膜蒸馏产水量衰减。此外,进料浓度升高还会影响水的活度系数[8]。

进料流量(流速)对膜蒸馏过程的影响已经被广泛研究。研究发现,增加进料流速能够有效减少温度极化和浓差极化[9]带来的负面影响。另一方面,由于提高流速可使流体湍动程度增加,流动形式由平流转变为湍流,有利于获得更高的产水量。

温差指的是进料端和产水端的温度差,主要影响水在膜两侧的蒸气压差。温差越大,则越有利于气相水分子穿过分离膜。

在真空膜蒸馏过程中,真空度对其产水量和操作都有很大影响。产水端真空度的提高可使膜两侧压差变大,将会增大膜蒸馏的产水量。但与此同时,较高的压差也会使得膜孔被润湿的概率显著提高。

膜蒸馏的分离性能随操作时间的延长逐渐变差。这是由于长时间的操作使得膜表面和内部被污染,部分污染物堵塞膜孔,进而造成膜孔润湿,导致产水量和产水水质双双下降。

影响膜蒸馏性能的操作参数很多,如何基于现有设备和分离要求选择合适的操作参数以及将各个参数进行组合,优化操作条件变得尤为重要。传统的优化方法是通过只改变其中一个参数,固定其他参数,从而找到这个参数的最优值;随后再固定该参数,使用同样的方法确定下一个参数的取值。这样的实验方法不仅消耗大量的人力、物力,并且忽略了参数之间的相互作用。研究人员发现,各参数的相互作用有时会非常复杂,且对于结果的影响较大。另一方面,传统方法只能优化已经做过实验的参数数值,限制性很大。由此,设计试验法(DOE)被引入操作参数优化过程。该方法是一种安排实验和分析实验数据的数理统计方法,主要针对试验进行合理安排,以较小的试验规模(试验次数)、较短的试验周期和较低的试验成本,获得理想的试验结果以及得出科学的结论。田口方法(Taguchi)是目前应用最为广泛的一种设计试验法。MOHAMMADI[10]和WINTER[11]等已经先后使用田口方法优化真空膜蒸馏和直接接触膜蒸馏过程的操作参数,并得到优化后的操作条件。田口方法极大地提高了试验效率,但是存在的问题是:该方法只能在预先设置的参数取值范围内对参数进行优化。针对该问题,人工神经网络(ANN)开始被引入[12],通过使用设计试验法得到的初步优化结果,对人工神经网络进行训练,使之具备“自学”能力。当参数取值超出预定的取值范围时,人工神经网络会进行判断,并给出合理的预测。该方法和设计试验法相结合,极大地拓展了设计试验法的应用范围,使设计试验法变得更加高效。除此以外,析因设计(factorial design)[13]也能应用于设计试验法中,帮助确定各参数对于结果的影响及其权重值,判断出对结果影响较小的参数。之后,根据实验精确程度,合理对这些非重要参数进行取舍,可大幅降低试验次数和试验难度。

3 过程强化

膜蒸馏的过程强化主要从加强传质、减少热传递和控制膜污染等几个方面来进行。具体的强化过程可以通过两种方式来实现,即对膜组件优化以达到过程强化的效果和外部辅助装置的加入强化膜蒸馏过程。

3.1膜组件的优化

YANG[14]和TEOH[15]等通过对中空纤维膜进行热处理,改变其形态;并对膜丝在膜壳内的填充和排列方式进行优化。实验结果显示膜表面的流体湍动程度得到加强,有效提高了产水量和减少污染物在膜表面的附着。HO等[16]则通过改变直接接触膜蒸馏组件中膜两侧流体的相对流动方式和增加膜表面的粗糙程度,使膜通量提升了42.1%。TIAN等[17]为气隙膜蒸馏设计了新型的平板式组件:在膜组件进水侧使用内嵌的具有特定角度的弯曲细管提供切向水流与膜表面接触;在产水端,组件内气隙大小由向外弯曲的平板膜与冷凝板间的距离决定。膜由于受弯曲形成的弧面与冷凝板直接接触,气隙从接触点开始向两侧逐渐增大。基于该新型膜组件的气隙膜蒸馏过程得到显著强化,膜通量较普通气隙膜蒸馏提高了2.5倍。气隙膜蒸馏由于气隙层的存在,使得其传质阻力较大,膜通量较其他几种膜蒸馏方式小。为了减小气隙存在带来的不利影响,FRANCIS等[18]设计了一种新型膜组件:材料间隙式膜蒸馏组件。他们将传统气隙式膜组件中的气隙用不同的材料进行填充,比如沙子、海绵等,使得膜通量增加了200%~800%。同样,为改善气隙式膜蒸馏的性能,BAHAR等[19]制备了包含有表面具有流道的冷凝板的膜蒸馏组件,其产水量比普通气隙式膜蒸馏组件高出50%。在没有循环的情况下,一级膜蒸馏的水回收率只能达到4%~8%,因此科研人员设计了多级膜蒸馏组件以提高水回收率。GENG等[20]采用4级膜蒸馏得到的水回收率为24.7%,并且通过分析后推断:当使用14级膜蒸馏时,水的回收率可以达到88.2%。曝气是较早应用于污水生化处理过程的一种方法,该方法为水中的微生物提供氧气,使其消耗污水中的有机物,从而降低污水中有机物含量。曝气在膜处理污水中的应用常见于超滤过程,而该技术在膜蒸馏中的使用最近才开始有报道。来自天津工业大学的吕晓龙研究团队于2009年起在真空膜蒸馏中引入曝气(图2),强化膜蒸馏过程[21-23]。将曝气应用于膜蒸馏后,生成的微小气泡通过冲刷分离膜表面,可有效减少膜表面结垢以及弱化浓差极化和温度极化现象;另一方面,膜可在水平方向上发生振动,增强扰流效果,提高气态水分子透过率,加大产水量。DING等[24]利用膜蒸馏浓缩中药提取液,证实在浓缩过程中间歇鼓入空气,可以减少膜表面污染,推后膜通量开始衰减的时间点。CHEN等[25]通过鼓气,强化直接接触膜蒸馏过程,并发现产水量平均增加了26%,膜表面结垢也有所减少。在此基础上,他们继续研究了鼓气式膜蒸馏过程的热传递效应和鼓气气泡的大小对强化过程的影响[26]。经研究发现,具有较小体积及体积分布较为狭窄的气泡更有利于加强混合效果和提高膜表面剪切应力;而与之相对应的热传递系数能达到普通直接接触膜蒸馏的2.3倍。

图2 鼓气式膜蒸馏组件示意图

3.2辅助装置强化膜蒸馏

一些外部装置也被用于辅助和强化膜蒸馏过程,比如超声装置、电场等。超声装置可发出频率在20kHz~10MHz的声波,当声波作用于媒介时会产生力学、热学以及气蚀效应。对于膜分离过程,超声技术主要用于膜污染的检测和控制、膜的清洗以及膜通量的强化。HOU等[27]首次在直接接触膜蒸馏中使用超声装置,使得膜通量最高提升60%,并且在长期实验中没有发现超声对膜的强度、孔径及疏水性产生明显影响。水是具有极性的分子,当处在不对称电场中时,水分子受到的介电泳力不为零,使得水分子发生移动。基于该现象,研究人员受到启发,在膜蒸馏过程中加入非对称电场,同时利用蒸气压差和电势梯度作为膜蒸馏的推动力,不仅能够有效强化膜通量,而且不会影响产水水质和分离膜[28]。

4 能量优化

4.1太阳能及低品位热源的使用

限制膜蒸馏商业化应用的主要原因是该技术能耗及产水成本过高。在膜蒸馏过程中,90%的能耗来自于对原水的加热,这导致膜蒸馏所需的热量达到628 kW/m3,产水价格高于2.2美元/t[29]。另外,由于碳排放税和能源价格的逐年上升,以燃烧化石燃料(煤、石油等)提供的电能/热量驱动膜蒸馏过程显得没有实用意义,其产水成本也会进一步提高。然而,随着太阳能技术的发展和低品位热源(工厂排放烟气废热、发电机废热及地热等)的回收利用,使得膜蒸馏的商业化前景再一次变得光明起来。SCHWANTES等[30]在2013年发表的论文中详细介绍了几种利用太阳能与废热的示范性膜蒸馏装置。位于意大利的Pantelleria的膜蒸馏装置使用的热源是柴油发电机产生的废热。而在西班牙的Gran Canary和纳米比亚北部的Etosha盆地建立的两套装置则利用太阳能板提供的热量作为热源。根据KESIEME提供的计算公式,合理利用低品位热源(<50℃),可以使膜蒸馏的产水价格下降至0.57美元/t[29],低于目前反渗透技术的产水价格。此外,驱动膜蒸馏过程包含的附属设备,如真空泵、流体泵等,需要提供额外电能。使用太阳能光伏发电板或风电设备可以有效解决这一问题。

4.2冷凝潜热的回收利用

膜蒸馏是一个有相变的过程,汽化/冷凝潜热流失降低了热能的利用率。因此可以在膜组件的设计中考虑回收潜热,尽可能减少热能损耗。多效膜蒸馏过程可以有效回收冷凝潜热,提高造水比(gain-out ratio,GOR)。多效膜蒸馏过程的原理大致为:原料液(冷)被输送至实壁管,在流动过程中吸收水蒸气在实壁管外壁上冷凝所释放的热量而被逐渐加热;经过换热器进一步提升温度后,原料液(热)返回膜组件,以与原料液(冷)逆流的方式进入中空纤维疏水微孔膜;蒸发的水蒸气穿过疏水微孔膜,扩散到组件壳程的间隙,随后到达实壁管的外表面处被冷凝;冷凝水在实壁管外壁处聚集,最终从壳程出口流出膜组件被收集为产水(图3)。秦英杰的研究团队对多效膜蒸馏过程进行了系统研究,开发出多效膜蒸馏组件及其工艺过程[31],并将该技术应用到硫酸溶液[32]、海水/浓海水[33]和氢氧化钠溶液[34]等的浓缩过程中。经过实验结果证实,多效膜蒸馏过程浓缩效果显著,可在较长时间内连续运行,盐截留率维持在99%以上,造水比可超过5,有较好的节能效果。

图3 多效膜蒸馏过程示意图

热泵是一种使热量从低温物体转移到高温物体的能量利用装置,在余热回收及低品位热源利用等方面具有明显优势,因此可以将热泵技术应用于膜蒸馏过程,回用膜蒸馏产生的蒸气潜热。韩怀远等[35]将热泵技术及真空膜蒸馏过程进行结合,利用压缩式热泵回收真空膜蒸馏过程的相变热,用于加热原料液,有效降低了能耗。刘超等[36]则进一步将热泵与多效膜蒸馏过程相结合,设计了耦合热泵技术的减压多效膜蒸馏工艺(HP-VMEMD)。相比未耦合热泵的减压多效膜蒸馏,该工艺能够有效提高造水比,并实现冷却水的循环利用。

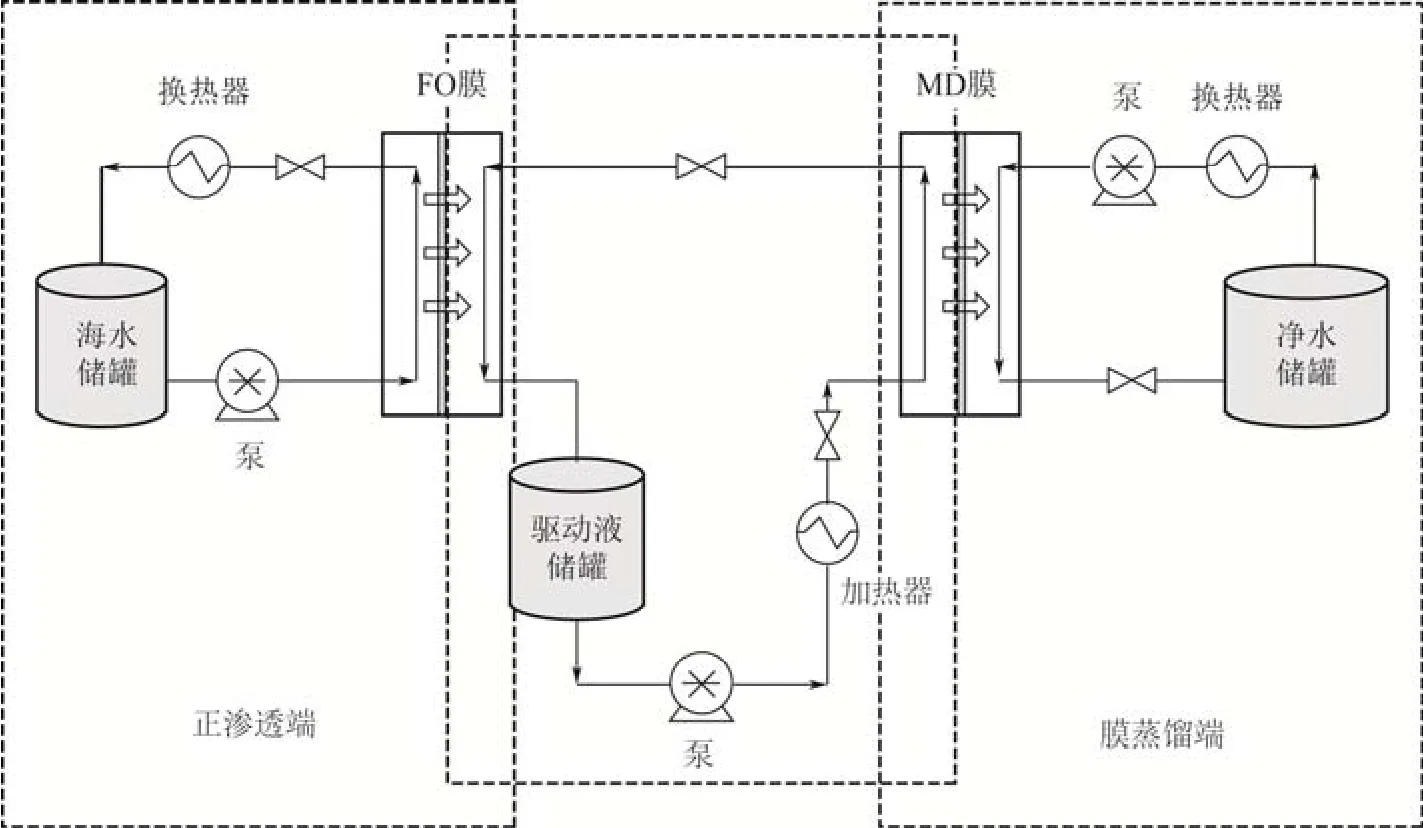

5 结合其他分离过程的复合膜蒸馏系统

图4 正渗透-膜蒸馏复合系统示意图

膜蒸馏与其他分离过程的有机结合能够使膜蒸馏过程得以强化,提高膜通量。目前的研究热点是正渗透-膜蒸馏(FO-MD)复合系统(图4)。在该系统的正渗透端,由于膜两侧溶液渗透压差的存在,原料液中的水会自动从原料液侧流向驱动液(汲取液)侧;驱动液在吸收水后经过加热升温,在膜蒸馏端将水以气态水分子的形式释放出来,水分子透过分离膜最终被收集为产水,而驱动液也在释放水后得到重整[37]。该复合系统可在正渗透端将许多污染物完全截留,使得膜蒸馏端的原料液侧为较干净的驱动液,减少膜蒸馏端的膜污染,从而提高膜通量和延长膜蒸馏的稳定运行时间。在正渗透端,当对渗透压高的一侧溶液施加一个小于渗透压差的外加压力时,水仍然会从原料液侧流向驱动液侧,该过程叫作压力阻尼渗透(PRO)。压力阻尼渗透本质上也是一种正渗透过程,该过程可获取淡水与海水混合时所释放的能量。在压力阻尼渗透系统中,水分子从低浓度溶液渗透到加压的高浓度溶液,使得加压高浓度溶液的体积变大,从而做功推动涡轮机发电。全球每年河流入海口处淡水与海水混合所产生的总能量大约是2000太千瓦时,基于压力阻尼渗透技术,有望将这部分能量利用起来,作为可再生能源的重要来源。HAN等[38]设计了压力阻尼渗透-膜蒸馏复合系统,得到的膜通量最高为63.1L/(m2·h),产生的能量密度为31W/m2。该系统在处理水的同时还能产生能量被利用,在未来具有很大的应用潜力。

6 应用领域

目前,膜蒸馏技术在多数领域的应用还处在实验室小试阶段,而该技术在脱盐过程中的应用发展较快,已有海水/苦咸水脱盐中试示范装置建成并运行;另外,其在高盐工业废水的处理上也有着良好的应用前景。

6.1反渗透浓水

反渗透技术的实际产水率目前不足70%,有超过30%的浓盐水被直接排放,不仅加剧环境污染,还造成水资源的大量浪费。近年来,膜蒸馏在反渗透浓水回用领域得到极大关注。陈利等[39]采用聚乙烯、聚丙烯微孔膜对反渗透海水淡化过程产生的浓盐水进行真空膜蒸馏的研究,实验表明该过程的最大盐截留率可达99.99%。在ZHANG等[40]的实验中,使用直接接触式膜蒸馏处理海水反渗透浓水,得到的膜通量高于20L/(m2·h),产水电导率低于5μS/cm。通过构建反渗透/膜蒸馏集成系统,可大幅减少反渗透过程产生的浓水,显著提高水资源的利用率,具有较好的环境和经济效应。

6.2油田高盐废水

现阶段,我国大部分油田已进入中后期开采阶段,采出液含水量逐年递增,由此导致油田废水的排放量快速增加,处理难度加大。膜处理法是一种处理油田废水的新工艺,目前使用较多的是微滤和超滤[41]。利用该方法可以除去废水中的悬浮固体颗粒及油层,对废水的高含盐量却无能为力。油田废水温度通常较高,因此可采用膜蒸馏技术对油田废水进行脱盐,基本无需对原水进行额外加热即可满足膜蒸馏的工艺要求,有效利用废水余热的同时,还能达到节能降耗的目的。

6.3烟气脱硫废水

电厂和炼化企业产生的烟气脱硫废水含盐量和悬浮物含量较高,成分复杂,对环境危害性大,一直难以处理。一般情况下,烟气脱硫废水基本上是经过简单处理,与其他污水进行混和稀释后被直接排放。近年来,由于更加严格的国家环保政策法规的出台,使得该股废水无法再进行稀释排放,亟需开发更为有效的方法进行处理。国内外较常用的脱硫废水处理方法包括混凝-沉淀法、流化床法、人工湿地法、单质铁法、生化法、膜法、蒸发浓缩法等[42]。使用微滤膜处理法,对脱硫废水处理效果较好,操作方便,但该方法同样无法解决废水中的高含盐问题。因此,基于膜蒸馏技术对高盐废水深度浓缩的优势,在技术优化集成基础上,将该技术用于烟气脱硫废水深度处理,有望基本实现该股废水的近零排放。

7 结语

膜蒸馏具有脱盐率高、产水水质好、水回收率高、可低温常压操作等优势,是一项极具发展潜力的新型绿色膜分离技术。通过对膜蒸馏过程进行强化及优化可以有效降低其成本和能耗,同时提升膜通量,减少膜污染,延长装置使用寿命。膜蒸馏技术的进一步发展可以从以下几个方面开展研究工作。

(1)开发成本低廉,且具有较高强度、通量较大、分离效果好、使用时间长、不易污染和润湿的膜。

(2)设计新型膜组件,对现有膜组件进行优化,加强传质过程和减少膜表面结垢。比如,控制填充率、加入挡板、制造错流、增加扰动和湍流、对膜进行预处理等。

(3)针对不同形式膜蒸馏的特点,对其操作参数进行优化。引入设计试验法和析因设计等方法分析各参数对膜蒸馏性能的影响及找到合适的操作条件。

(4)强化膜蒸馏过程,如曝气,可以减少浓差极化和温度极化现象,提高水蒸气分子透过率,加大膜通量。

(5)使用太阳能或低品位热源加热原水,降低产水成本。回收利用蒸发/冷凝潜热,提高膜蒸馏过程的热效率。

(6)将膜蒸馏与其他分离技术进行有机结合,如正渗透-膜蒸馏复合系统,强化膜蒸馏性能,扩展该技术的应用领域。

参考文献

[1]LI B,SIRKAR K K. Novel membrane and device for vacuum membrane distillation-based desalination process[J]. Journal of Membrane Science,2005,257(17):60-75.

[2]JIN Z,YANG D L,ZHANG S H,et al. Hydrophobic modification ofpoly(phthalazinone ethersulfone ketone) hollow fibre membrane for vacuum membrane distillation[J]. Journal of Membrane Science,2008,310(3):20-27.

[3]SUK D E,MATSUURA T,PARK H B,et al. Development of novel surface modified phase inversion membranes having hydrophobic surface-modifying macro-molecule (nSMM) for vacuum membrane distillation[J]. Desalination,2010,261(3):300-312.

[4]CERNEAUX S,STRUZYNSKA I,KUJAWSKI W M,et al. Comparison of various membranes distillation methods for desalination using hydrophobic ceramic membranes[J]. Journal of Membrane Science,2009,337(1/2):55-60.

[5]FANG H,GAO J F,WANG H T,et al. Hydrophobic porous alumina hollow fiber for water desalination via membrane distillation process[J]. Journal of Membrane Science,2012,403(6):41-46.

[6]SU M,TEOH M M,WANG K Y,et al. Effect of inner-layer thermal conductivity on flux enhancement of dual-layer hollow fiber membranes in direct contact membrane distillation[J]. Journal of Membrane Science,2010,364:278-289.

[7]LAI C Y,GROTH A,GRAY S,et al. Enhanced abrasion resistant PVDF/nanoclay hollow fibre composite membranes for water treatment[J]. Journal of Membrane Science,2014,449(1):146-157.

[8]MARTÍNEZ L,RODRÍGUEZ-MAROTO J M. On transport resistances in direct contact membrane distillation[J]. Journal of Membrane Science,2007,295(1/2):28-39.

[9]MARTÍNEZ-DÍEZ L,VÁZQUEZ-GONZÁLEZ M I. Temperature and concentration polarization in membrane distillation of aqueous salt solutions[J]. Journal of Membrane Science,1999,156(2):265-273.

[10]MOHAMMADI T,SAFAVI M A. Application of Taguchi method in optimization of desalination by vacuum membrane distillation[J]. Desalination,2009,249(1):83-89.

[11]WINTER D,KOSCHIKOWSKI J,WIEGHAUS M. Desalination using membrane distillation:experimental studies on full scale spiral wound modules[J]. Journal of Membrane Science,2011,375:104-112.

[12]朱大奇. 人工神经网络研究现状及其展望[J]. 江南大学学报(自然科学版),2004,3(1):103-110.

[13]ALCHEIKHHAMDON A A,DARWISH N A,HILAL N. The use of factorial design in the analysis of air-gap membrane distillation data[J]. Desalination,2015,367:90-102.

[14]YANG X,WANG R,FANE A G. Novel designs for improving the performance of hollow fiber membrane distillation modules[J]. Journal of Membrane Science,2011,384(1):52-62.

[15]TEOH M M,BOYADI S,CHUNG T S. Investigation of different hollow fiber module designs for flux enhancement in the membrane distillation process[J]. Journal of Membrane Science,2008,311 (1/2):371-379.

[16]HO C D,HUANG C H,TSAI F C,et al. Performance improvement on distillate flux of countercurrent-flow direct contact membrane distillation systems[J]. Desalination,2014,338(2):26-32.

[17]TIAN R,GAO H,YAN X H,et al. A new enhancement technique on air gap membrane distillation[J]. Desalination,2014,332(1):52-59.

[18]FRANCIS L,GHAFFOUR N,ALSAADI A A,et al. Material gap membrane distillation:a new design for water vapor flux enhancement[J]. Journal of Membrane Science,2013,448:240-247.

[19]BAHAR R,HAWLADER M N A,ARIFF T F. Channeled coolant plate:a new method to enhance freshwater production from an air gap membrane distillation (AGMD) desalination unit[J]. Desalination,2015,359:71-81.

[20]GENG H,WANG J,ZHANG C,et al. High water recovery of RO brine using multi-stage air gap membrane distillation[J]. Desalination,2015,355:178-185.

[21]赵恒,武春瑞,吴丹,等. 鼓气减压膜蒸馏过程研究[J]. 水处理技术,2009,35(12):34-37.

[22]高薇,于文静,武春瑞,等. 鼓气强化循环气扫式膜蒸馏过程研究[J]. 水处理技术,2011,37(3):96-99.

[23]李振刚,武春瑞,高启君,等. 鼓气减压膜蒸馏高收率海水淡化工程研究[J]. 水处理技术,2015,41(5):26-29.

[24]DING Z W,LIU L Y,LIU Z,et al. The use of intermittent gas bubbling to control membrane fouling in concentrating TCM extract by membrane distillation[J]. Journal of Membrane Science,2011,372 (1/2):172-181.

[25]CHEN G Z,YANG X,WANG R,et al. Performance enhancement and scaling control with gas bubbling in direct contact membrane distillation[J]. Desalination,2013,308(1):47-55.

[26]CHEN G Z,YANG X,LU Y H,et al. Heat transfer intensification and scaling mitigation in bubbling-enhanced membrane distillation for brine concentration[J]. Journal of Membrane Science,2014,470 (6):60-69.

[27]HOU D Y,DAI G H,FAN H,et al. An ultrasonic assisted direct contact membrane distillation hybrid process for desalination[J]. Journal of Membrane Science,2015,476:59-67.

[28]DU J R H,DU W L,FENG X S,et al. Membrane distillation enhanced by an asymmetric electric field[J]. AIChE Journal,2014,60(6):2307-2313.

[29]KESIEME U K,MILNE N,ARAL H,et al. Economic analysis of desalination technologies in the context of carbon pricing,and opportunities for membrane distillation[J]. Desalination,2013,323 (17):66-74.

[30]SCHWANTES R,CIPOLLINA A,GROSS F,et al. Membrane distillation:solar and waste heat driven demonstration plants for desalination[J]. Desalination,2013,323(16):93-106.

[31]YAO K,QIN Y,YUAN Y,et al. A continuous-effect membrane distillation process based on hollow fiber AGMD module with internal latent-heat recovery[J]. AIChE Journal,2013,59(4):1278-1297.

[32]LI X,QIN Y,LIU R,et al. Study on concentration of aqueous sulfuric acid solution by multiple-effect membrane distillation[J]. Desalination,2012,307:34-41.

[33]刘晶,秦英杰,王平,等. 多效膜蒸馏技术用于氢氧化钠稀溶液的浓缩[J]. 工业水处理,2014,34(11):73-76.

[34]王奔,秦英杰,王彬,等. 多效膜蒸馏过程用于海水和浓海水的深度浓缩[J]. 化工进展,2013,32(9):2233-2241.

[35]韩怀远,高启君,吕晓龙. 减压膜蒸馏过程与热泵耦合技术研究[J]. 天津工业大学学报,2011,30(1):1-4.

[36]刘超,高启君,吕晓龙,等. 耦合热泵型减压多效膜蒸馏过程研究[J]. 水处理技术,2015,41(6):57-61.

[37]WANG P,CUI Y,GE Q,et al. Evaluation of hydroacid complex in the forward osmosis-membrane distillation (FO-MD) system for desalination[J]. Journal of Membrane Science,2015,494:1-7.

[38]HAN G,ZUO J,WAN C,et al. Hybrid pressure retarded osmosis-membrane distillation (PRO-MD) process for osmotic power and clean water generation[J]. Environmental Science:Water Research & Technology,2015,1(4):507-515.

[39]陈利,沈江南,阮慧敏. 真空膜蒸馏浓缩反渗透浓盐水的工艺研究[J]. 过滤与分离,2009,19(3):4-6.

[40]ZHANG P,KNOTIG P,GRAY S,et al. Scale reduction and cleaning techniques during direct contact membrane distillation of seawater reverse osmosis brine[J]. Desalination,2015,374:20-30.

[41]陈国威,尹先清. 油田采油污水处理现状及发展趋势[J]. 工业水处理,2002,22(12):13-15.

[42]鲁佳,康勇,郭婧. 燃煤锅炉烟气脱硫废水处理技术研究进展[J].电力科技与环保,2015,31(4):31-34.

Current research and technical progress in membrane distillation process intensification and optimization

GUO Zhi,ZHANG Xinmiao,ZHANG Chenlin,LUAN Jinyi

(Environmental Protection Research Institute,Beijing Research Institute of Chemical Industry,SINOPEC,Beijing 100013,China)

Abstract:Membrane distillation(MD) is an emerging membrane separation process,and has started to receive more research concern recently due to its several attractive and unique features,such as high salt rejection rate,being capable of treating high concentration feed etc. MD can be applied for different applications,including seawater desalination,wastewater treatment and various solutions concentrating process. However,the industrialization of MD is limited to some extent because of its relatively higher energy consumption and process cost. The current status of MD intensification and optimization research has been highlighted in this paper. It has reviewed the research progress of membrane material and fabrication methods,optimization of MD operating parameters,membrane module improvement and auxiliary equipment integration,utilization of solar and low-grade thermal energy,recycling the evaporation/condensation latent heat as well as hybrid MD system with other separation process. Meanwhile,the application of MD in the treatment of industrial high concentration saline wastewater was proposed and analyzed. Moreover,the research directions of MD process intensification and optimization were discussed and summarized,which would provide insightful guidelines for the further development of MD technique.

Key words:membrane distillation;process intensification;optimization

中图分类号:TQ 028.3

文献标志码:A

文章编号:1000–6613(2016)04–0981–07

DOI:10.16085/j.issn.1000-6613.2016.04.002

收稿日期:2015-10-29;修改稿日期:2015-12-08。

基金项目:中石化项目(15-14ZS0409)。