基于ZigBee无线传感网络的数控机床刀具监测系统的设计

李大胜,周春晖,贺广纯,梁启松

(蚌埠学院机械与电子工程系,安徽蚌埠 233030)

基于ZigBee无线传感网络的数控机床刀具监测系统的设计

李大胜,周春晖,贺广纯,梁启松

(蚌埠学院机械与电子工程系,安徽蚌埠 233030)

[摘要]本文介绍了将无线传感网络技术和Internet技术相结合的基于ZigBee技术的无线远程刀具在线监测系统的总体架构,设计了以SPCE061A微控制器、CC2520射频芯片为核心器件,对数控机床的刀具参数进行采集、传输、识别的监测系统。运用Matlab神经网络工具箱设计出训练刀具磨损监测神经网络模型,实现刀具磨损状态的识别及异常情况的判断与报警。实验表明,系统识别结果较为准确,具有一定的实用性。

[关键词]ZigBee;SPCE061A;刀具监测;数控机床

为了保证产品质量和生产效率,实现机械加工的自动化、无人化和高精度化,有效的监控尤为重要。在机械加工过程中,机床、夹具、刀具和工件是最基本的加工要素,而在这几个要素中,切削刀具虽然具有较好的硬度、耐磨性、冲击韧性,但其作为耗材,使用不当往往会出现极端的磨破损现象,从而造成加工零件报废、机床设备非正常损坏甚至出现操作者安全事故。据相关统计表明,机床所有故障停机时间的1/3~1/5是由于刀具非正常磨破损导致的切削失效而引起的,而在铣削过程中铣刀的非正常磨破损、尤其是铣削相对难加工材料时,出现的频率更是大为增加,由此所带来的故障停机、零件报废、相关维修严重影响了生产效率,从而提高了生产成本。因此,对铣削加工过程中的刀具异常磨破损状态实施实时在线监测是机械加工系统监测研究中的重中之重[1-2]。

无线传感器网络(Wireless Sensor Network,WSN)是将传感器技术、嵌入式计算技术、现代网络及无线通信等技术集成新兴技术,在军事、交通、工业生产等多个领域得到了广泛的研究和应用。无线传感器网络工作原理就是通过对部署在监测区域内,用于对目标信息进行实时监测的各类微型传感器节点的实时监测反馈,构成一个自组织的闭环网络系统,并将监测信息实时通过无线通信网络传送至远程监控终端进行分析处理[3-4]。本研究尝试通过无线传感器网络实现对数控铣削的异常磨破损状态实时在线监测。

本系统设计通过振动传感器检测采集铣削刀具的振动信号,主控芯片选用凌阳SPCE061A单片机、CC2520射频芯片,将无线传感器技术和互联网技术相结合,通过Matlab平台搭建出基于无线传感互联网技术和虚拟仪器技术的数控铣削加工在线刀具监测与控制系统。通过对采集的刀具振动信号进行分析,构造出神经网络模型对铣削刀具实时磨破损状态进行在线监测,通过大量的切削实验验证了该监测系统模型的实时性和可靠性。

1铣削刀具实时在线监测控制系统总体设计

数控铣削刀具实时在线监测控制系统的基本组成部分由振动信号单片机采集端、ZigBee收发模块和控制中心上位机几部分组成,系统结构如图1所示。系统采用加速度传感器检测出刀具的振动信号,然后通过SPCE061A控制器对刀具实时振动信号进行采集,ZigBee收发模块将采集到的数据实时发送至ZigBee协调器,最后通过RS232串口连接将数据传送到与其所连接的计算机或通过Internet网络,将数据传输至加工控制中心。控制中心将对输入的数据通过Matlab软件编程搭建的刀具磨破损实时监测与分析软件进行处理和模式识别,当监测到刀具的振动信号偏离正常状态,即判断为刀具出现了异常磨破损状态,此时系统会报警并控制该台数控机床紧急停机,避免进一步的损失,同时提示用户检查并更换刀具,通过组网控制中心上位机系统可实现对多台数控机床的同时实时在线监测。本系统设计采用总线结构,通过预留出中央控制系统和上位机的多个通道以便于今后的扩展。

图1 系统组成结构图

2数据采集模块的硬件设计

数据采集端的硬件设计如图2所示,主要围绕SPCE061A主控芯片及其与外围模块的调理电路的设计,包括振动传感器模块、信号调理电路、ZigBee模块等电路。主控芯片采用SPCE061A芯片,该芯片是基于μ′nSPTM结构具有语音处理功能的微控制器,μ′nSPTM具有16位乘法运算指令和内积运算指令,可以简单、快速地处理复杂的数字信号,同时其经济性和DSP功能使其特别适用作为数字语音识别,从而实现本系统的语音报警功能。

图2 数据采集端结构图

2.1SPCE061A与振动传感器

目前,电涡流位移传感器、电容式位移传感器和压电式加速度传感器是工业上应用最为广泛的振动传感器[5]。本系统选用了朗斯测试技术有限公司出品的ICP(Integrated Circuit Piezoelectric)加速度传感器LC0152T,该加速度传感器内置了电荷-电压转换器,其主要技术参数:(1)灵敏度100Mv/g;(2)量程50g;(3)频率检测范围0.7~10000Hz(±10%);(4)谐振频率30kHz;(5)分辨率0.0002g;(6)激励电压18~30VDC,典型值24VDC;(7)恒定电流2~20mA,典型值4mA。LC0152T加速度传感器具有监测信号好、噪声小、输出阻抗低、抗干扰能力强及易于安装等显著优点,但是该传感器内置的集成电路需要外接恒流源为其工作供电。为此,本监测系统选用晶体管与TL431搭建的恒流源为其供电,工作电压设置为24V,输出电流设置为4mA,可调恒压源电路采用集成运放构成结构,从而可输出稳定的电压,以避免因输入电源电压的波动导致TL431的供电电压的变化及NPN三极管的Vbe的变化,其电路设计原理如图3所示。

图3 传感器恒流源电路

2.2SPCE061A与ZigBee模块

本监测系统设计ZigBee模块的射频通信选用德州仪器TI公司出品的CC2520无线射频收发器,该射频收发器应用广泛,具有低工作电压(1.8~8V)、出色链路预算(103dB)、工作温度范围大(-40℃~+125℃)、远距离传输距离、抗干扰能力与数据纠错较强等显著优点。SPCE061A主控芯片对CC2520无线射频收发器的工作参数配置和发射接收数据可以通过软件模拟SPI接口来实现,模拟的关键技术在于对SPI的读写时序的正确设置,其电路设计原理如图4所示。

图4 ZigBee模块与SPCE061A的硬件连接电路

3刀具磨损识别建模

切削用刀具属于耗材,在切削过程中承载切削力,因此随着切削时间的增加,刀具会出现一定的磨损,磨损出现的时间因工件材料、刀具材料的机械物理性能和切削条件不同而有所不同。研究表明,刀具磨损一般分为初期磨损、正常磨损、急剧磨损三个阶段,而且这三个阶段通常具有非线性、模糊的特点。正因为此特点,相比传统的数据处理方法采用人工神经网络方法进行建模具有明显的优点。本研究的数据采集在我院金工实训中心四川长征机床集团有限公司生产的KV800型数控铣床上进行,配备FANUC 0i数控系统,实验采用正交实验法,利用同种合金钢材料刀具对45#钢毛坯材料在机床未进行加工时(VB=0mm)、刀具正常工作未出现磨损时(VB=0.2~0.5mm)、刀具出现加剧磨损(VB>0.5mm)时分别进行,通过大量实验进行刀具振动信号的检测和特征参数的提取,从而进行BP神经网络的训练。

3.1BP神经网络结构的确定

本系统利用Matlab函数编写程序实现对采集到的振动信号进行时域、频域和小波包分析处理,从而提取出与刀具磨破损状态敏感的信号特征量。输入特征参量设置为8个,输出磨损状态参量设置为3个,对应BP神经网络的输入层节点数设置为m=8,输出层节点数设置为n=3,隐含层节点数的设置为S=2×8+1=17。BP神经网络结构最终设置为8—17—1,结构中存在权值8×17+17×3=187个,阈值17+3=20个。

由于本系统的输出模式为0-1,分别对应刀具的初期磨损(1,0,0)、正常磨损(0,1,0)、急剧磨损(0,0,1)三种状态。因此本系统采用S型正切函数tansig()作为本系统BP神经网络隐含层神经元的传递函数,采用S型对数函数logsig()作为输出层神经元的传递函数,网络训练的显著特点是可以不断修正权值和阈值,从而通过网络训练使得输出的误差逐渐收敛、越来越小。因此本系统选用trainlm()函数作为训练函数,采用Levenberg-Marquardt算法对网络进行训练,优化和加速了寻优收敛过程。本系统的网络训练参数设置:训练次数为1000次,训练目标为0.01,学习速率为0.1。

3.2遗传算法的确定

遗传算法优化主要通过种群初始化、选择算子、适应度函数计算、交叉算子和变异算子来对BP神经网络进行优化。通过遗传算法优化BP神经网络的初始权值和阈值,从而实现被优化后的BP神经网络达到更强的样本预测能力。其中基本遗传算法一般可以定义为一个7元组:GA=(M,F,s,c,m,pc,pm),其中,M为群体大小;F为个体适应度评价函数;s为选择操作算子;c为交叉操作算子;m为变异操作算子;pc为交叉概率;pm为变异概率。确定遗传算法运行参数如表1所示。

表1 遗传算法运行参数

4系统软件设计

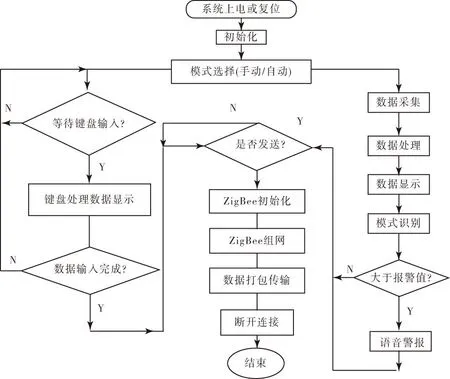

本检测系统底层程序的开发设计采用单片机C语言完成,整体设计遵循模块化的编程思想,实现刀具振动信号的采集、处理、存储、报警和显示等操作。系统利用ZigBee协调器建立ZigBee网络,监控网络中各终端的加入,将采集到的各路信号周期性地发送至ZigBee协调器,再由ZigBee协调器发送至PC机。监控终端数据包采用结构体形式,其中包含监控终端数据包的头和尾、网络地址、设备类型、传感器采集的数据、检验信息等。于此同时,为实现监控系统功耗及多参数采集,本系统设计采用键盘输入中断、串口中断、定时中断等多种中断方式来完成系统功能。具体的完整程序设计流程如图5所示。

5结语

制造业自动化程度的飞速发展和机械加工中数控设备的广泛应用,使得制造业具有显著的高度自动化、集成化、无人化的发展趋势。本系统设计利用将无线传感网络技术和Internet技术相结合,实现对数控机床的刀具磨破损状态的采集、传输;通过遗传算法优化后的BP神经网络构建刀具磨破损状态振动信号识别模型,从而对刀具磨破损状态进行判断和报警,通过大量实验验证了该模型具有较好的可靠性和实时性,基本达到了刀具磨破损状态的监控要求。

图5 程序流程图

[参考文献]

[1]李大胜,缪鹏程.遗传神经网络在数控机床刀具监测与控制系统中的应用[J].湖南工业大学学报,2013,27(13):65-69.

[2]缪鹏程.基于ZigBee无线传感网络的远程医疗健康监护终端的设计[J].物联网技术,2014,27(8):15-17.

[3]陈勇,周志平,洪小丽.数控切削过程中的刀具破损在线监控[J].组合机床与自动化加工技术,2008(6):52-54.

[4]邱炎儿.浅谈数控机床刀具磨损的监测方法[J].长春理工大学学报,2010,5(4):180-181.

[5]邓中亮,张红星,延明,等.基于S3C6410和无线传感器网络的手持终端设计[J].电子设计工程,2011,19(2):1-4.

A Design of Monitoring System of NC Machine Tool Based on ZigBee Wireless Sensor Network

LI Da-sheng, ZHOU Chun-hui, HE Guang-chun, LIANG Qi-song

(Department of Electronic and Mechanical Engineering, Bengbu College, Bengbu Anhui 233030, China)

Abstract:This paper introduces the overall structure of a wireless remote tool monitoring system based on ZigBee technology ,combining wireless sensor network technology and Internet technology. It also designs the monitoring system the core device, which collects, transmits and recognizes the tool parameters of NC machine tool ,based on SPCE061A micro controller and CC2520 RF. It uses Matlab neural network toolbox to design a neural network model for training tool wear monitoring and realizes identifying tool wear state ,judging and alarming the abnormal situation . Experiments show that the recognition results are pretty accurate and practical.

Key words:ZigBee; SPCE061A; tool monitoring; numerical control machine tool

[中图分类号]TP277

[文献标识码]A

[文章编号]2095-7602(2016)04-0038-05

[作者简介]李大胜(1978- ),男,副教授,硕士,从事机械原理、数控技术、CAD/CAM研究。

[基金项目]地方高校国家级大学生创新创业训练计划项目“基于无线传输技术的数控机床刀具状态信息监测系统的研究”(12479);安徽高校省级科学研究项目“基于信号融合神经网络的数控机床刀具磨损状态监测系统研究”(KJ2013B134)。

[收稿日期]2015-12-11