座椅骨架强度与零部件设计优化研究

徐敬超 梁磊

摘 要:汽车行业的快速发展,对汽车内部的材料、设置等也提出了较高的要求。本文针对汽车座椅,研究座椅骨架的强度和座椅零部件的设计问题,本文将以单边角调靠背骨架作为研究对象,从“座椅的概述”着手,引出了有限元分析工况与试验方法差异对比问题,并主要在差异对比和结果对比两个方面进行了详细论述,在文章中,还分析了座椅骨架结构和零部件的设计优化问题,并最终得出相关结论,以期为座椅骨架强度与零部件设计优化提供理论依据。

关键词:汽车座椅;骨架强度;零部件;设计优化

中图分类号: U463 文献标识码: A 文章编号: 1673-1069(2016)15-189-2

0 引言

汽车基本装置中包括座椅,作为基本装置的一部分,座椅也是汽车安全部件的重要部分,座椅的设置主要是为了提供支撑、确定位置,让乘员在驾乘的过程中能够感受到舒适感,并起到保护的作用,在突发状况使保证乘员不受到身体伤害。而汽车行业的激烈竞争对座椅的安全性也提出了更高的要求,而怎样才能在保证原来的安全等级的前提下,优化座椅产品结构、控制座椅成本就成了当前绝大多数主机厂着重注意和研究的问题。

1 关于座椅的概述

既然强调座椅的安全性,那么首先要了解决定座椅安全性的主要因素,座椅的骨架强度是其安全性的影响因素,并且是主要影响因素。一般的汽车座椅骨架由三部分组成,分别是:靠背骨架、坐垫骨架、核心件,而且座椅的安装支脚要经螺栓起到固定作用,使之可以被固定在车身的横梁部位上。其中,汽车座椅的核心件也是由一些子部分构成,主要是滑轨总成、高调器总成、角调器总成等,对于核心件的质量要求严格,所以一般由专业的厂家来设计、制造核心件,除了严格要求产品的质量外,对所有部件质量的一致性、通用性等要求也比较高。[1]

一般汽车座椅靠背骨架总成由四部分组成,不仅包括钢管框架、靠背弹簧、侧面支撑钢丝,还包括左右角调器总成,这一部分又是由两个部分组成的,角调上下连接板、角调器核心件组成了左右角调器总成,如图1。当前,一般的中高端车型都用“冲压件框架”来替代传统的汽车座椅钢管框架的靠背结构。但一般低配置的车型用的是单边角调座椅骨架,本文将以单边角调靠背骨架为研究对象,来分析骨架强度和零部件的优化设计问题,从而分析出汽车座椅骨架和相关零部件的受力情况,通过有限元分析和试验结果的对比,优化零部件设计,从而满足骨架设计和使用要求。

2 有限元分析工况与试验方法差异对比

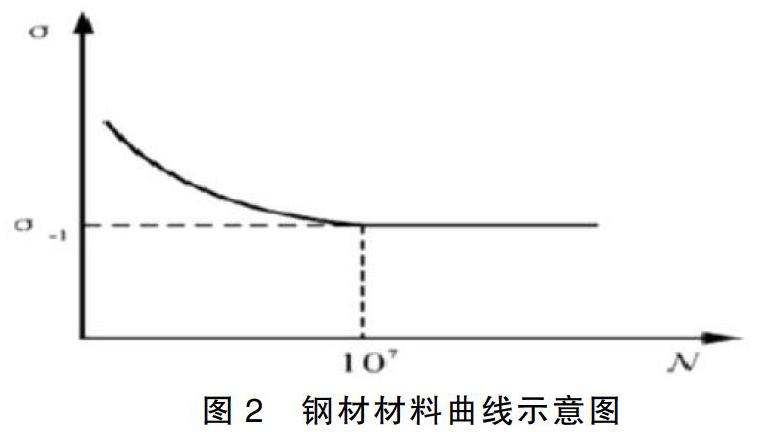

有限元分析主要是利用数学等方法模拟真实的物理系统,如几何、载荷工况等,并利用简单的、相互作用的元素(单元),用有限数量的未知量逼近无限未知量的真实系统。就汽车座椅使用的钢材情况来分析,当刚才承受着正、负两种交变应力相等时,那么材料所承受的最大应力值(材料疲劳度)就会随着钢材材料交变次数的增大而逐渐变小(见图2)。[2]根据图2的坐标可以看出,当材料所承受的交变次数达到了107次以后,其疲劳度就发展成为一个固定的数值,那么也就达到钢材材料的持久极限值。一般来讲,材料的持久极限相对于静强度是比较小的,一般只占静强度的50%左右,如果交变应力始终小于持久极限值,那么钢材材料就具有了无限的使用寿命。

通过有限元分析来模拟材料静强度的试验,可以考察座椅骨架的应力变化情况与试验的结果是否能够保持一致。那么作为依据,可以为优化座椅和零部件结构提供依据,并分别对比、分析结构优化前后的结果,得出结构优化合理性和有效性的结论。

2.1 差异对比

具体的试验方法如下:

将汽车座椅牢牢固定于试验台架之上,注意要严格按照事先设计好的位置,并在汽车座椅靠背的顶端中间部分,沿着垂直于人体模特躯干的方向施加指定力矩,那么就也相当于是在“H”点的部分,并加、卸载循环指定次数。在试验完成之后发现,汽车座椅的骨架并没有松动或断裂的情况出现。[3]

在加载方式方面进行分析:对座椅施加的相对静载荷试验力矩,要求是两倍载荷于座椅靠背的顶端中间部分,保持施加方向要垂直于座椅的靠背。

在约束条件进行分析:约束汽车座椅的4个支脚安装孔,并要对所有的节点(从1至6,6个方向的自由度)进行约束。该试验是对座椅的耐久性进行的试验,在进行座椅的静强度分析时,注意要保证载荷是耐久性试验的二倍。这样才能得出座椅静强度分析的应力分布图例,并进而完成与试验结果的趋势性对比。

2.2 结果对比

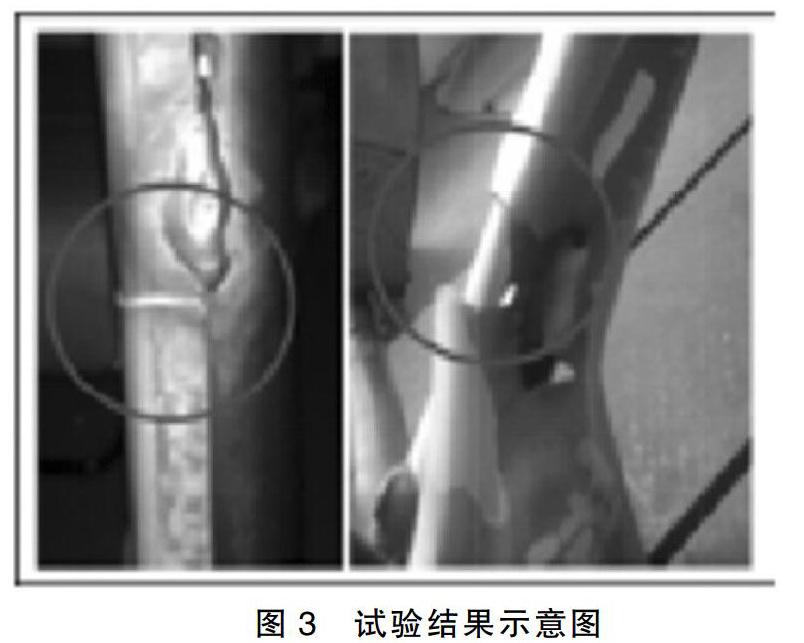

经过多方面的试验和分析,得出了相对完善的结果。在几次试验的过程中,将板焊接边缘处的撕裂部分连接上,有限元分析的结果在焊接边缘的位置会产生座椅应力的集中,考虑到因为焊接而引起的钢材材料的脆化问题和焊接缺口问题,破坏了钢材材料。有限元分析的结果中,可见应力的分布和试验的结果是相对吻合的(见图3)。

3 座椅骨架结构与零部件的设计优化分析

如果汽车座椅的骨架结构不变,其他的零部件材料和结构也保持不变,在这样的情况下更改座椅连接板结构,那么此时选择使用材料强度比较低的钢材,同样有可能提高座椅的骨架整体性。但如果钢材材料的强度过低,就会造成材料失效的危险,在座椅结构强度比较薄弱的部分,如果增加一定数量的加强筋,则会使座椅整体结构的强度得到明显提升。此外,科学合理的座椅结构设计、钢材材料选择,不但可以提高座椅骨架的整体强度,还可以有效降低钢材原材料的成本。

4 结束语

通过分析、研究,试验和对比得出了以下结论:第一,汽车座椅受力比较大的部位结构应该尽量使用简单的设计,进而使材料的折弯和结构的突变情况得到减少;第二,在座椅的结构强度比较薄弱的位置应该增加一定的翻边和加强筋,进而使座椅局部的结构强度得到提高;第三,骨架强度和零部件优化设计时,应该注意焊接质量的问题,因为焊接质量会对座椅骨架的性能产生较大影响,如果质量问题得不到规避,就需要在焊接时多加注意,以免在焊接时引起材料脆化问题,并避免因焊接缺口而加剧钢材材料的破坏;第四,对于汽车座椅的质量和舒适性而言,需要注意座椅结构设计可靠性和座椅材料的选用问题,不仅要能够提高座椅骨架的整体强度,还要实现对座椅原材料成本的控制。

参 考 文 献

[1] 王吉昌.汽车座椅骨架轻量化及被动安全研究[D].上海工程技术大学,2011.

[2] 杨丽,王莹,王跃贞,杨黎.座椅骨架强度分析及零部件设计优化[J].汽车实用技术,2015,09:63-64+96.

[3] 蔡俊.国产座椅架骨盆结构设计的优化[D].武汉理工大学,2011.