多用途散货船木材绑扎系统设计优化

郭建国

摘 要:以37300DWT多用途散货船为例,探讨多用途散货船甲板装运木材绑扎系统的设计优化。重点对木材绑扎系统设计和安装过程中遇到的问题进行论述和分析,通过比较并根据船厂生产实际提出设计方面合理性的建议和方案,提高多用途船木材绑扎系统的安全性、合理性、经济性。

关键词:木材绑扎 立柱 连接系统 设计优化

中图分类号:U671 文献标识码:A 文章编号:1672-3791(2016)02(c)-0000-00

前言

国际远洋散货船为了提高散货船装货的功能,往往散货船也用来运输木材。对于散货船不仅要求货舱里装运木材而且为了提高经济效益在露天甲板上也要装运木材。IMO 2011年生效以后所有的甲板运木船需满足《装运木材甲板货物船舶安全实用规则》以下简称《规则》中有关规定)。甲板木材系统主要由布置在船舷两边的固定立柱、可倒立柱、保护架和绑扎索等组成见图1。为了确保航行中装运在甲板上的木材能够稳定不至于倾倒,且不影响装货。在货舱之间的主甲板舷边安装固定立柱,固定立柱之间安装可倒立柱。甲板面不装运木材时,可倒立柱依次向船艉倒下,不影响货物吊装。当甲板面装运木材时,通过布置于货舱之间船中处货物吊将主甲板舷边的可倒立柱拉到竖直状态,并用钢丝绳、卸扣连接在固定立柱上。甲板上的木材可通过拱背绑扎索、横跨绑扎链、摆动索系固在甲板上。本文在满足《规则》的前提下重点探讨37300多用途散货船甲板木材系统设计中的遇到的问题,通过设计优化提出问题解决方案。

1立柱设计优化

甲板面立柱布置在船舶货舱区的主甲板两舷,立柱一般分为固定立柱和可倒立柱。固定立柱一般选用钢管,可倒立柱选用H型钢如图2。

37300多用途散货根据《规则》在初步计算时固定立柱选用?457×20无缝钢管,便于直接采购,无需过多加工,方便施工。可倒立柱选用的是焊接式非标H型钢,腹板为350×12mm,面板是250×25mm的钢板,此种焊接式H型钢船厂需采购钢板,经切割加工后,组装焊接而成,由于腹板较薄,在焊接的热影响下组装焊接型材往往会产生扭曲变形,焊接后的H型材需通过退火校正,大大增加工作量和费用。可倒立在装运木材航行中主要考虑H型钢的X方向的弯曲强度,本船组装焊接式H型钢保证截面模数前提下,通过计算选标准H型钢代替组装型材。组装型钢H400×250/12×25 的X方向惯性矩计算:

公式(1)中B、H、b为H型钢尺寸代号如图2。取值按照原焊接式非标H型钢尺寸。

X方向截面模数计算:

公式(2)中H为H型钢尺寸代号如图2。取值按照原焊接式非标H型钢尺寸。

根据公式(1)、(2)计算得到的惯性矩和截面模数,选用标准型钢不小于计算的结果。查热轧H型钢GB/T 11263-1998标准,可选用H506×201/11×19,根据买家的要求,在设计阶段可以适当加大截面模数来抵消航运过程中的腐蚀损耗等。

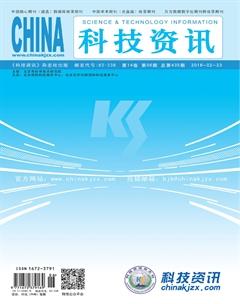

甲板上装运木材,船舶重心往往会偏高。为了加大立柱之间甲板面堆装面积,尽可能降低木材装载高度,立柱一般尽可能布置在两舷最宽处,紧贴着舷墙。在装运木材时,舷墙同时对可倒立柱承受一定支撑力作用。此设计常会带来可倒立柱底座和可倒立柱上端转动装置离舷墙太近,销轴在安装阶段施工困难。可倒立柱上端销轴长度超出H型钢面板时,立柱在收放过程中转动销经过舷墙时,往往会与舷墙相碰,导致立柱放不下去或拉不起来。在设计阶段销轴是要特别考虑的。37300多用途散货通过优化设计将立柱底座和上端转动装置销轴卡板设计在靠近船中边,销轴另一端靠近舷墙边不超过H型钢面板见图3。优化后的销轴不仅安装、维护方便,而且避免上端转动销轴与舷墙相碰。

37300多用途散货船舷边立柱高8.5m,拉放过程中可倒立柱上端发现有时与舷墙相碰。当货物吊通过钢丝绳提升可倒立柱时,可倒立往往左右摇摆,当可倒立柱向舷边摆动时,可倒立柱上端有时会被舷墙卡住,此时货物吊还在不断的向上提升,货物吊钩头承受很大的拉力,对于现场操作安全带来很大隐患。经现场查看发现可倒立柱下端面板与底座之间间隙达到32mm,给长达8.5m可倒立柱带来较大的自由摇摆空间。在底座两侧支撑板内分别焊接13mm垫圈,间隙调整到6mm。采用减小立柱底座侧板之间的跨距来控制可倒立柱较大的摇摆。同时在可倒立柱上端拉放轨迹与舷墙面板交接处安装合适的半圆钢作为导向板。通过改进后解决了拉放过程中可倒立柱与舷墙相碰的问题。

2连接系统设计优化

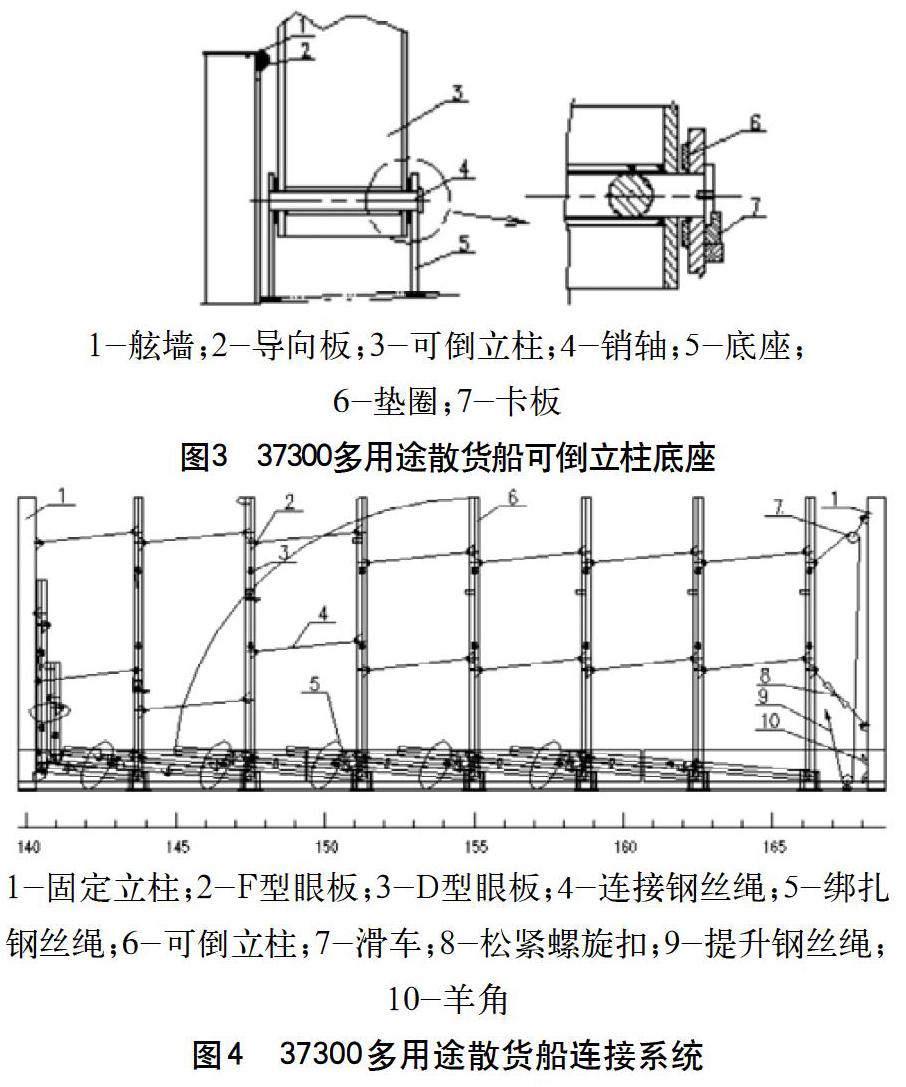

可倒立柱是用船上货物吊进行拉放的。立柱之间用钢丝绳、卸扣、松紧螺旋扣、滑车等串联起来。当船舶装运木材时,船上货物吊提升串联起来的可倒立柱,将倒在甲板上的可倒立柱拉到竖直状态,与底座上设置好的限位板成90°状态,如图4。

采用固定长度的连接钢丝绳、卸扣串联立柱。这样的设计多次使用后也会带来可倒立柱拉不到竖直状态。如37300多用途散货船可倒立柱之间采用固定长度的钢丝绳、卸扣串连接起来,多次拉放使用后,钢丝绳产生塑性变形且被拉伸变长,直接导致可倒立柱之间松弛。在两固定立柱之间靠艏第一根可倒立柱在货物吊的提升作用下立柱被拉到竖直状态后与限位板垂直,可倒立柱之间距离是固定不变的,但可倒立柱之间在钢丝绳发生塑性变长,又由于底座上安装了限位板,故其它可倒立柱不能够拉到竖直状态。经设计优化,在连接钢丝绳一端设计为固定压扣的形式另一端设计为3组夹扣形式,当连接钢丝绳在反复的使用后被拉长,可利用夹扣调节钢丝绳长度。

提升钢丝绳一端用卸扣连接在固定立柱之间靠艏的第一根立柱上端并穿过靠艏固定立柱上端的滑车,另一端扣在货物吊的钩头上,在货物吊向上行走的过程中可倒立柱被依次拉起来。设计的初衷是提升钢丝绳在货物吊钩头提升的过程中缓慢受力,在受力的状态下滑车由下翻转为向上,提升钢丝绳在滑车槽里运行。由于滑车在重力作用下是向下的,往往在提升过程中不容易向上翻转,有时提升过程中还会出现卡死情况。对于操作安全和使用很不方便。37300多用途散货船经设计优化后在靠艏固定立柱与第一根可倒立柱之间主甲板上布置同样型号滑车。提升钢丝绳一端与可倒立柱上端眼板卸扣连接,另一端依次穿过固定立柱上的滑车和甲板上的滑车后扣在货物吊钩头上,改变提升钢丝绳行走方向。实践证明提升过程不仅安全,而且使用方便,避免了难以操作和不安全因素,经设计优化后赢得买家的肯定。

3结语

37300DWT多用途散货船甲板木材绑扎系统设计是在满足《规则》前提下进行设计优化,从而安装、使用方面更加的简单、方便、合理。经实际证明,37300DWT多用途散货船经过立柱系统和连接系统设计优化后,为船厂生产过程中节省了工期和成本并避免难以施工、安装、使用等一系列问题,同时赢得船东的肯定。

参考文献

[1] 国际海事组织(IMO)第A.1048(27)号决议“2011年木材甲板货运输船的安全实用规则(2011 TDC CODE)”[S].IMO,2011

[2] 孙华伟.运木船木材绑扎系统的设计[J].船舶设计通讯,2012(2)

[3] 张卫锋.大开口散货船运木功能设计要点分析[J].航海工程,2014(4)

[4] 虞剑斌,李移山.34500DWT运木船木材绑扎系统设计和建造[J].中国水运,2015(3)