某制药废水处理改造扩容工程设计浅析

王红睿 蒋增河

摘 要:在工业废水处理中制药化工废水尤为难处理,其主要特征表现在高氨氮、高盐度、高毒性,虽然水量不大但对环境危害大,而与之配套的资金、技术可行性、设备的稳定性相对比较薄弱,在目前的环保压力下如何能够有效地解决小型制药化工企业的水污染问题也是我们探讨的目的,该文以某小型制药企业的改造扩容经验为例简单分析,以此分享。

关键词:制药废水 电催化氧化 微电解 芬顿 生化处理

中图分类号:X7 文献标识码:A 文章编号:1672-3791(2016)03(a)-0027-02

某医药材料有限公司是一家专业生产派瑞林涂覆材料、特种电子化学品、医药中间体的生产型企业,为有限削减污染物排放总量,维护生态环境安全,按照相关设计标准及规范将污水处理系统进行整体改造,以达标排放生产废水。

1 原有系统介绍及问题分析

(1)原系统工艺及水质:原系统设计处理水量为30 m3/d,采用的主要工艺为“预处理+厌氧+接触氧化”,废水→综合调节池→预处理→沉降池→厌氧罐→厌氧池→接触氧化池→排放。

(2)原系统运行情况分析:目前系统实际进水30m3/d,出水不达标,部分处理系统运行条件参数控制不到位或者未正常运行,主要问题如下。

①UASB厌氧罐厌氧菌没有正常生长,直接影响到处理效果;②厌氧池及接触氧化池运行不理想,菌种挂膜不到位;③接触氧化池曝气不均匀,部分曝气器破损,好氧处理效果不佳导致氨氮出水超标;④现场管线走向较为混乱,不利于操作运行,管道未做保温措施,在冬季低温情况下容易破裂;⑤部分工艺段无法正常开启运行。

2 改造工艺设计

(1)设计规模、原水水质和处理要求:据建设单位的要求,本项目改造后总规模为50 m3/d,设计每天运行时间20 h,即2.5 m3/h,处理后出水执行化工园接管标准。进水PH=8-10,CODcr≤5000 mg/L,TN≤1 000 mg/L,氨氮≤100 mg/L,苯胺类≤15 mg/L,硝基苯类≤20 mg/L;出水PH=6-9,CODcr≤500 mg/L,氨氮≤25 mg/L,苯胺类≤5 mg/L,硝基苯类≤5 mg/L。

(2)工艺选择:该项目废水中含有苯胺、硝基苯等相对普通有机物较为难处理的物质,同时,对人体及环境有较大的危害。因此,设计采用物化与生化相结合的工艺进行处理。

物化处理采用“电解催化氧化—微电解”,在电解催化氧化的作用下,去除或分解部分难降解的有机物;然后废水在微电解池内,通过铁-碳之间形成的微电池产生化学氧化作用打断高分子团及分子链。

生化段一般采用厌氧工艺进行前处理,保证好氧段的正常运行。同时,含有较高的氨氮及总氮,对于脱氮多采用缺氧/好氧工艺进行处理。生物脱氮工艺本身在脱氮的同时,也降解酚、氰、COD等有机物。根据本项目废水的水质特征,结合水量、水质特点,生化段拟采用“UASB+O/A/O”工艺进行处理,对COD及氨氮进行进一步的处理,以保证出水水质达标排放。该工艺可以避免由于单级A/O所造成的大回流比,降低了能耗,同时也能使污水处理装置不但能达到脱氮的要求,而且其它指标也达到排放标准。

该项目产生的污泥采用常规污泥压滤机进行脱水干化,脱水后的污泥含水率不高于60%,外运至相应固废处理与处置资质的公司进行处理。

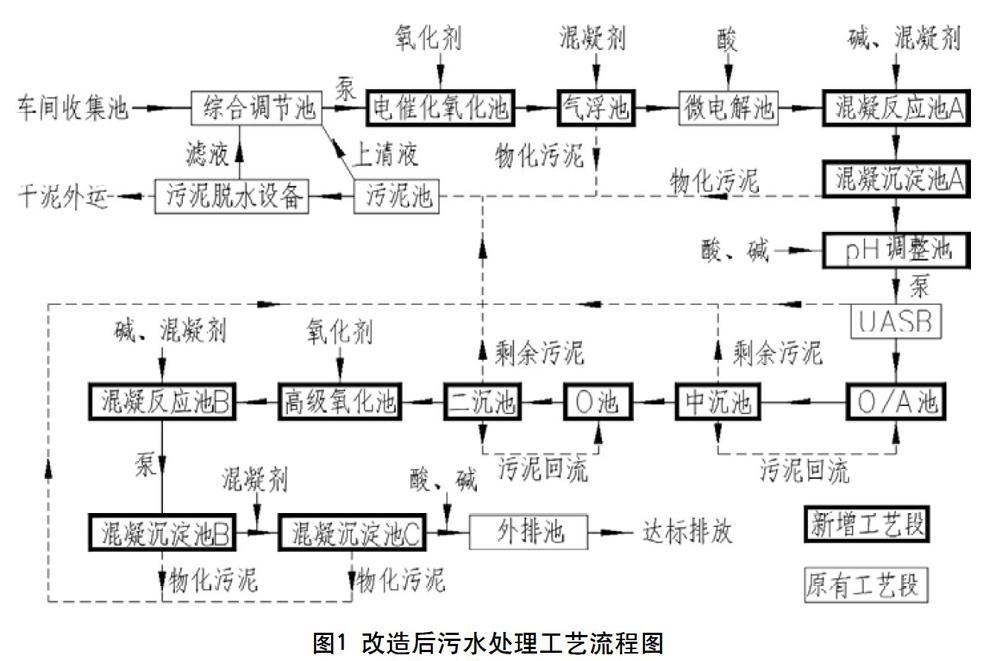

(3)改造后工艺流程:该工程采用如下组合工艺流程,具体如图1所示。

(4)设备及构筑物改造说明:根据改造后设计要求,结合原有系统各工段尺寸,改造后工艺参数分析如下:①调节池利用原有,总容积=294 m3,HRT=4 d;②电催化氧化新增一体化设备用于降解苯环类物质;③气浮池新增一体化设备用于泥水分离;④微电解池利用原池改造总容积=16.2 m3,HRT=6.5 h;⑤混凝反应池A利用原池改造总容积=6.5 m3,HRT=2.6 h;⑥混凝沉淀池A利用原池改造总容积=30 m3,q=0.4 m3/m2·h;⑦pH调整池总容积=16.2 m3,HRT=6.5 h,原池改造;⑧UASB利用原有;⑨O/A池总容积=359 m3,原厌氧池改造;⑩中沉池总容积=30 m3,q=0.4 m3/m2·h原厌氧池改造;O池总容积=329 m3,原接触氧化池改造;二沉池总容积=30 m3,q=0.4 m3/m2·h原接触氧化池改造;高级氧化池总容积=16.2 m3,HRT=6.5 h,原池改造;混凝反应池B总容积=6.5 m3,HRT=2.6 h,原池改造;混凝沉淀池B总容积=45 m3,q=0.5 m3/m2·h,原沉降池;混凝沉淀池C总容积=45 m3,q=0.5 m3/m2·h,原沉降池;pH调整池利用原有。

3 改造后处理效果

该项目建成后出水指标达到设计要求,COD≤400 mg/L,废水处理系统各工艺单元对污染物的去除效果达到预期效果,运行成本约为=10.92元/m3(不含污泥处置、折旧费、人工费等)。

4 结语

对制药类化工废水的处理应根据不同水质建立适合的废水预处理装置,通过微电解—电解催化氧化等预处理手段将难以降解、有毒有害的有机物降解、分解,以利于后续生化系统的启动和正常运转,对于生化处理单元借鉴现有应用案例,结合水质分析和实验结论,采用灵活的工艺路线强化生化处理的能力,最终通过生物处理系统解决根本的水污染问题。

参考文献

[1] 任洪强.化工园区废水处理原理及优化技术[M].北京:科学出版社,2015.

[2] 沈耀良,王宝贞.废水生物处理新技术—理论与应用[M].北京:中国环境科学出版社,2006.

[3] 张晓健,黄霞.水与废水物化处理的原理与工艺[M].北京:清华大学出版社,2011.