精益生产在农机企业中的应用

李佳伟等

[提要] 精益生产作为一种先进的生产管理方式,是企业提升核心竞争力的必然选择。本文结合约翰迪尔(佳木斯)农业机械有限公司(以下简称为约翰迪尔)拉茎辊生产线生产现状,对该条生产线现存的问题进行分析。运用现场改善、看板管理及流程化生产等精益工具对该条生产线进行改善,确立实施精益生产的方案,并在实际生产中推广实施,取得了很好的效果。

关键词:生产管理方式;精益生产;看板管理;流程化生产

基金项目:公益性行业(农业)科研专项经费项目(项目编号:201503116-04-01)

中图分类号:TH186 文献标识码:A

收录日期:2015年12月11日

引言

精益生产,是指以顾客需求为拉动信号,以消除产品价值流上所有环节中的浪费为核心,从客户的角度定义什么是真正的价值,识别整个价值流,以达到缩短产品交付周期、提高产品质量、降低成本、提高生产柔性的目的,力争杜绝一切非增值的生产活动,从而实现客户价值增值和企业内部增值的一种生产管理方式。

针对降低生产成本的这一迫切要求,约翰迪尔全面引入精益生产方式,利用精益生产相关理论在现场实施改善,以消除浪费,提高企业总体效率。

一、农机企业现存问题的提出

约翰迪尔是一个以生产联合收割机为主的农机制造型企业,工厂从国有企业到合资企业再到如今的外资企业,经历了多年的转变,企业在各个领域发生了翻天覆地的变化。但是在其不断发展的同时,随着多品种小批量的生产方式日渐盛行,对于生产过程提出了更高的要求,诸如交付期缩短、生产率提升、库存减少、柔性化生产等。在当前状态下,企业仍然存在现场规范化较低、设备停机时间较长、工伤频率上升、产线布置混乱等问题,直接影响企业的生产效率以及经济效益。

近几年,中国农机市场的格局发生了巨大的变化,由原来的几家大型农机制造工厂发展到现在的数十家企业。竞争日趋激烈,这也直接导致了每家企业的市场占有率都在下降。赢得市场是每个企业的宗旨,该企业质量虽然优于竞争对手,但价格也相对较高。因此,要想提升企业竞争力,必须在保持优势的同时,降低成本,消除所有环节中的浪费。

约翰迪尔近年来已经由全厂范围内的精益改善细化到某个生产线的改善,在工厂领导的倡导和支持下,全厂各个车间自发识别改善项目,工厂提供一切资源,员工积极配合,将精益生产的方法活学活用到工厂的生产实际当中,取得了很好的改善效果,并形成了精益现场改善的理论及方法。本文以机加车间拉茎辊生产现场改善为例讨论精益现场改善的应用。

二、机加车间拉茎辊生产现场精益改善

(一)机加车间拉茎辊产线简介。拉茎辊是玉米联合收割机割台的一个部件,其主要基本结构有拉茎辊辊体、连接体、套筒和导入锥。

改善前拉茎辊的主要生产工艺流程如图1所示。(图1)

(二)精益现场改善流程。利用精益思想对车间现场的改善主要集中在对作业因素、操作动作、作业工序、标准时间四方面。具体流程如下:(1)对项目人员进行精益改善相关知识的培训;(2)进入车间熟悉产品加工过程,记录相关数据;(3)绘制当前的布局图及带有流水线作业时间的工艺流程图;(4)运用德尔菲法、头脑风暴法和5W1H法,发现需要改善的环节及改善方案;(5)改善方案的实施;(6)结果对比与分析;(7)制定新的标准作业时间表。

(三)主要改善环节分析

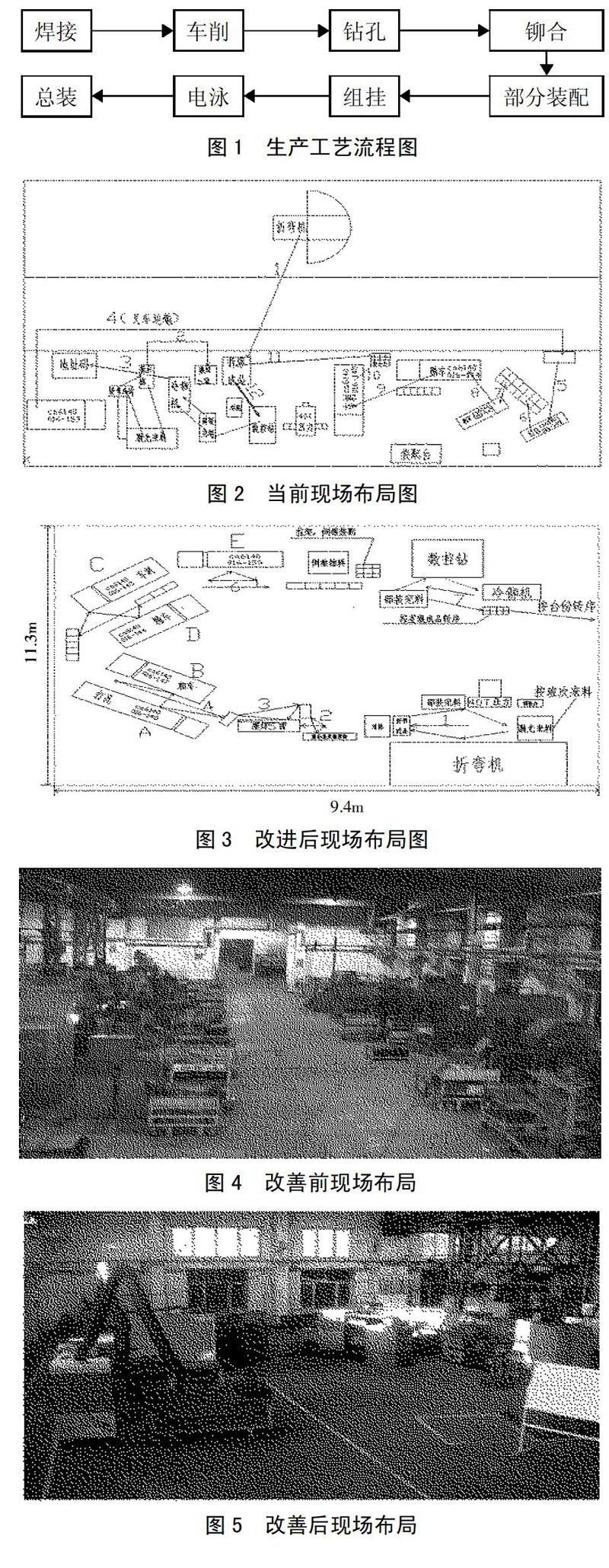

1、布局分析。当前车间内布局为线型布局,设备按当前工艺流程线型排列。当前现场布局如图2所示。(图2)

结合流程经济原则及线型布局自身缺陷进行分析,该布局有以下缺点:(1)空间利用率低,路线过长;(2)存在孤岛加工,一加工工序与其他工序间相隔离,这种形式必然造成工序间的停滞堆积和搬运的很大浪费;(3)存在大量交叉工艺路线,工艺路线的交叉会带来混乱与浪费;(4)生产线平衡率低;(5)生产质量问题会导致批量返工。

为了改善上述缺陷,现将当前作业方式改善成单件流水作业方式,把原线型布局改为U型布局。通过计算客户需求同步时间及理论的生产周期,明确目标生产周期,利用消除浪费、工作内容拆分与合并等方法实现站位生产周期相同,从而实现流水作业。

新的工艺方案,包含人员的需求、物料的运输方式、库存的数量、工艺参数的确定等,形成了如图3所示的U型布局图,物料从一侧流入生产线,成品从另一侧流出。(图3)

2、现场工艺流程分析。项目人员进行集中讨论,对现场工艺流程进行了具体分析。通过重新安排任务、设定工艺,人员工作任务发生了变化,每个人的工作内容非常接近,且都在生产节拍时间内,在此过程中用到了人机分离方法、动作分析方法、工作内容重新组合等。具体工艺流程改善如下:(1)在折弯区实施工作内容合并,消除操作者等待的浪费,一人操作两台设备,操作者1折弯一台份零件以后,走到部分装配区进行油封装配,节省了一个操作者;(2)在车床A和B区域实现一人操作两台设备,采用的也是消除库存、消除等待的模式,操作者4在A车床打中心孔完成以后,直接将零件拿到B车床上进行粗车,该工序工作完成以后用滑道将零件运送车床C;(3)在C和D区域我们完成了一个人机分离项目,C车床是车刺工序,D车床是精车工序,我们利用标准作业组合票,精细测绘了这两个站位的操作时间,结果是时间相差不多,我们考虑到普通车床可以通过改进实现自动停机,因此我们在C车床上安装了自动停车装置,同时安装了安全防护装置,这样操作者5将C车床上加工完成的零件放到D车床上进行定位夹紧,然后从滑道上拿取待加工零件放到C车床上,定位、夹紧、自动走刀。然后转身到D车床上进行精车,精车完成以后将零件运送到下道工序,完成一个工作循环;(4)6号操作者在完成车锥体以后到装配站位进行过程装配。将数控钻孔站位和部分装配站位及最终铆合装配站位进行了人机分离,同时将零件的热铆合改为冷铆合(此改进经过强度拉伸实验测试,完全符合设计要求,且减少了一台热铆机,减少加热时间)这样在数控钻孔自动走刀时,操作者7同时完成部分装配及最终的铆合工作,通过实际测时,其生产周期在节拍时间内。

3、现场快速改善。现场改善,就是排除现场的浪费、树立标杆进行横向展开。完成现场作业标准化,固化工艺文件,并悬挂在设备旁,操作者随时可以查看。制作完成生产线可视化管理看板,将产品下线时间表、OEE、区域5S情况、生产线异常说明等内容进行张贴,并随时更新,以便管理层和操作者随时了解生产线运行情况,对异常问题做出反映,持续提升生产线效率。进行组织界面优化,加快从职能式管理向扁平化管理方向发展,提高横向部门之间的沟通与协作效率。

4、分析总结。表1为整个拉茎辊改善前加工工艺,表2为改善后加工工艺。通过对比,加工时间缩短了近2/3。(表1、表2)

完成工艺设计分析表,整理出报告,向公司管理层分享项目收益,推进精益文化。表3为改善效果分析。(表3)

三、结论

企业向精益生产转变是一个永无止境、精益求精的过程,需要企业循序渐进,一方面要营造精益生产的企业文化及全员参与改善的员工意识;另一方面要善于将精益生产与六西格玛管理、物流管理等有关领域有机地结合,建立一套适合自身企业发展的生产管理方式。

本文结合约翰迪尔生产现场中存在的诸多浪费的问题,制订了推行精益现场改善的方案步骤及实施方法,将精益生产的方法活学活用到企业的生产实际当中,并取得了很好的改善效果。针对改善中的典型应用案例进行详细分析,可为相关农机制造企业甚至其他行业推行精益生产提供一定的参考。

主要参考文献:

[1]曹珍.精益生产及其在我国制造型企业的应用探究[J].经济师,2014.9.

[2]徐建.我国农机行业的现状、趋势及发展策略[J].农业工程,2014.9.

[3]牛占文,荆树伟,杨福东.基于精益管理的制造型企业管理创新驱动因素分析——四家企业的案例研究[J].科学学与科学技术管理,2015.7.

[4]倪呈英.我国汽车零部件企业的精益生产应用[J].物流技术,2014.21.

[5]刘强,任泳圭.U型布局在生产线布局中的应用[J].汽车实用技术,2010.4.