瓷片釉面砖反、正置式微水加工工艺对比研究

徐斌 周祖兵 刘建军

摘 要: 本文就瓷片反、正置式微水瓷片釉面砖抛光机的加工机理、微水抛光机结构、加工效果进行了分析与对比。对比结果显示,正置式微水加工工艺比反置式微水抛更节能、加工效果更好、加工成本更低,瓷片加工效果更好。

关键词:抛光机;微水加工;正置式;反置式;瓷片釉面砖

1 引言

瓷片全抛釉是釉下彩,属于釉面砖,瓷片底坯是陶质的,它是在施完底釉后印花,再施一层面釉,烧制后把整个面釉抛去一部分,保留一部分面釉层、花釉层、底釉。瓷片全抛釉面砖上表面结构比较紧密,下表面比较疏松。因此上表面吸水率低,下表面吸水率高(高达15%)。现有的瓷片釉面砖加工工艺技术都是水抛,因此瓷片在水抛之后需要在干燥窑进行干燥。以6000 m2/天、干燥窑长80 m计算干燥成本:每平方约1.2~1.3元,每片瓷片干燥成本约:0.2~0.25元煤耗。普通的瓷片釉面砖抛光机每分钟需要600升水,水抛瓷片工艺的能耗和成本都很大[1-4]。

在2015中国国际陶瓷工业技术与产品展览会上,广东一鼎科技有限公司(简称“一鼎科技”)展出了反置式微水瓷片釉面砖抛光机,吸引了众人的眼球。2016年,从临沂销区传来喜讯,广东科达洁能股份有限公司(简称“科达公司”)研究开发的正置式瓷片微水抛光生产线于2016年5月6日在临沂永吉集团公司投产成功。

目前,为了解决瓷片釉面砖在加工过程中吸水率高、能耗高的问题,一鼎科技和科达公司,分别从反、正置两个方向为出发点,各自研制出瓷片微水抛光线。本文就反、正置式微水瓷片釉面砖抛光机的结构、加工原理、加工性能、加工效果几个方面作了对比研究。

2 瓷片釉面砖微水加工机理对比

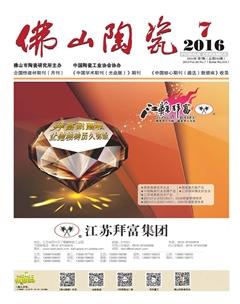

2.1 瓷片釉面砖反置式微水加工原理

所谓反置是将加工的釉面砖正面朝下,反面朝上固定在工作台,通过配置于工作台下方的磨头从下方进行抛光。在抛光时使用少量的水喷洒在瓷片釉面砖表面,喷洒在瓷片釉面砖表面的冷却水不会在瓷片釉面砖表面整面扩散漫流,而是流下,由磨头周围的液盘回收。同时,磨屑粉尘与喷雾水结合形成泥水珠,这些泥水珠由于地球引力的作用向下掉落,无需大量冲水来带走磨屑,只需要少量的水来进行冷却和润滑,防止抛磨过程过热而把砖抛花。同时,瓷片釉面砖只有釉面接触到水,而釉面砖的釉层不透水,因此,抛光后砖坯不会吸收水分,无需加热干燥就可直接包装。图1为反置式微水加工机理示意图。

2.2 瓷片釉面砖正置式微水加工机理

所谓正置是将加工的瓷片釉面砖正面朝上,反面朝下固定在工作台,通过配置于工作台上方的磨头对瓷片釉面砖进行抛光。

图2为瓷片釉面砖正置式微水加工机理示意图,水流经过高压泵加压后由喷头喷射而出,从喷嘴喷出的水变成雾状,被喷射到瓷片釉面砖表面和磨块上。喷射的水雾能形成一层薄膜覆盖在瓷片釉面砖表面和磨块表面。磨块在磨削瓷片釉面砖时产生高温,高温将附着在瓷片釉面砖表面的水膜和磨块表面的水雾瞬间气化,水雾气化的同时冷却了磨块和釉面砖,加工后的瓷片釉面砖表面不会残留任何水迹。

磨块在加工瓷片釉面砖时,会产生大小不一的磨屑。由于高压泵将水经喷嘴雾化成水雾,水雾更容易捕捉到微小的磨屑,并与之结合成为泥水点。高速旋转的磨头磨块像吊扇的叶片一样,高速搅拌着磨头周围的空气,将微小的泥水点吹离加工区域。同时,磨头旋转时产生的离心力与气流会将大块的磨屑从磨削区域吹走,避免对加工好的瓷片釉面砖表面形成二次伤害。

3 瓷片釉面砖微水抛光机结构对比

3.1 瓷片釉面砖反置式微水抛光机

反置式微水抛光机在加工过程中,瓷片釉面砖是反置的,即正面朝下,反面朝上,因此,瓷片微水抛光线在抛光机的前后都要加上一台瓷片釉面砖翻面机,且要求抛光设备的工作台在上,加工设备在下。反置式微水抛光机的整机设备外观如图3所示。

瓷片釉面砖反置式微水抛光机结构原理如图4所示,工作台外加一套皮带、滚筒等传动系统放置在最上边,而磨头、磨头主轴系统需放置在下边。相当于把现有的瓷片釉面砖抛光机设备完全倒置。此结构有以下特点:

(1)工作台的操作面非常高,操作不方便;

(2)瓷片釉面砖受到地球引力作用,始终存在下落趋势,必须加设瓷片釉面砖固定系统;

(3)磨头横梁系统是固定的,不能摆动。调整加工瓷片釉面砖规格时,需要另外加一套调整宽度的装置,而且调整的范围有限,加工瓷片釉面砖的规格范围很小;

(4)磨头倒置,对磨头的密封提出了很高的要求,必须加设磨头润滑油的循环系统;水喷射到砖面是由下往上喷射,必须加设一套隔膜泵;喷射水由于重力作用,会散落到磨头上,造成磨头的腐蚀,增加了磨头故障率;

(5)工作台在最上面,不利于操作工实时观察瓷片釉面砖加工情况;不利于皮带的更换、维修维护;

(6)磨头中的结构、主轴系统结构全部倒置,设备运行稳定性差。

反置式微水抛光机可以实现瓷片釉面微水加工,但是要增加诸多系统,付出的代价也大。一般来说,系统越多,故障点就越多,系统运行起来,稳定性差。

3.2 瓷片釉面砖正置式微水抛光机

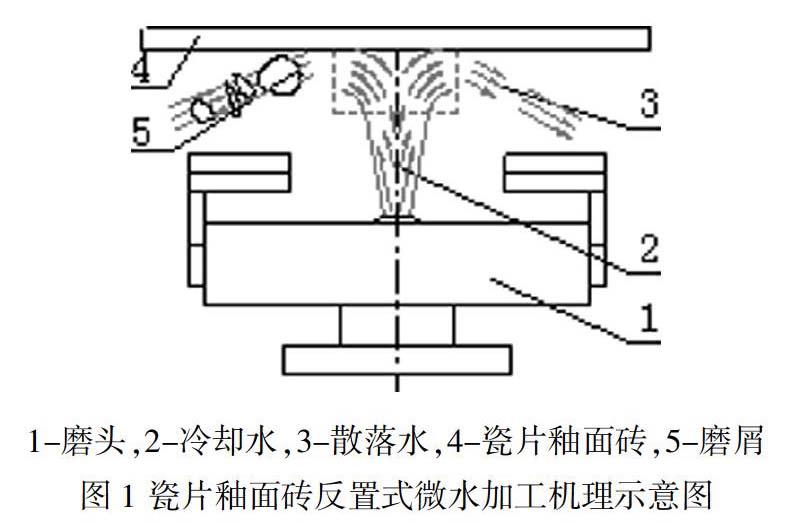

正置式瓷片釉面砖微水抛结构与瓷片釉面砖水抛机是一样的,如图5所示。

其主要的特点是:

(1)采用瓷片釉面砖正置抛光方式,瓷片釉面砖无需反转,进出端无需瓷片釉面砖翻面机,进出砖连接线短,破损小;

(2)主机结构及磨头与水抛一样,操作模式与水抛光完全相同,故障率低,配件通用性好,维修费用低;

(3)采用平皮带输送,皮带寿命长,受破砖影响小;

(4)工人更换磨块、观察磨头运行状况、处理突发事件等方便快捷,简单易行;

(5)横梁是摆动的,加工瓷片釉面砖的规格范围广,调整容易;

(6)喷水方向与地球引力方向相同,无需额外设置高压泵;

(7)瓷片釉面砖水抛机,是市场成熟产品,在加工、销售、维护等方便,无需培训员工,即买即用。

4 加工效果对比

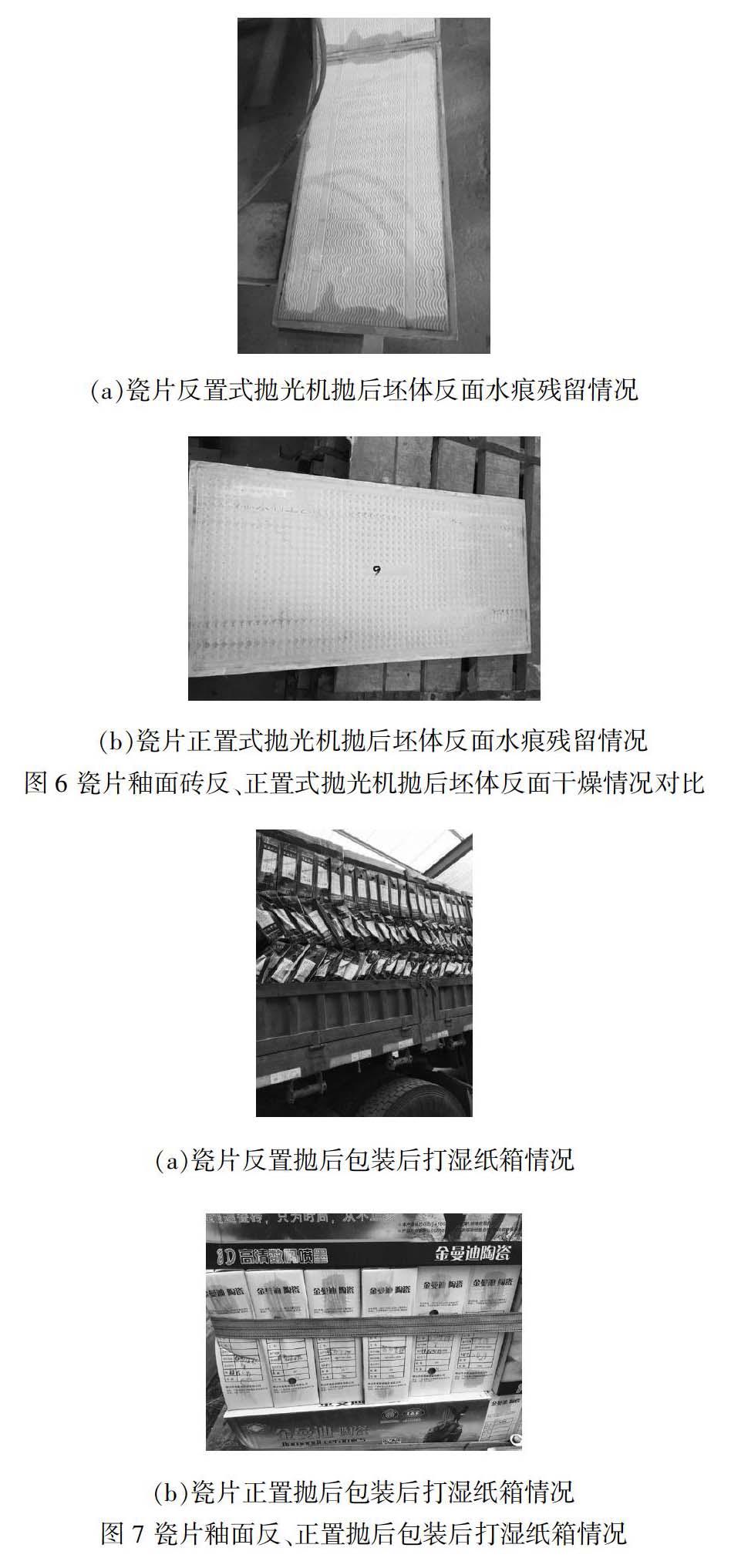

瓷片釉面砖反、正置式抛光机抛后坯体反面水痕对比如图6所示。

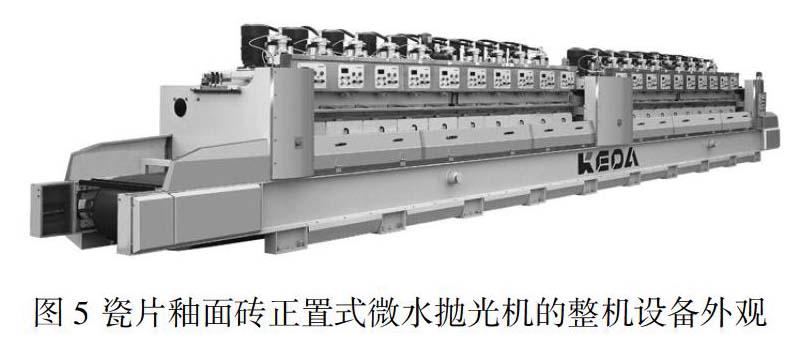

从图6可以看出,瓷片釉面砖反置式抛光机抛后坯体反面残留水痕很多,抛光后砖坯反面四周均会有一定的吸湿,特别是进砖方向的相邻两条短边吸收较多,总吸水率约1.5%。瓷片釉面砖正置式抛光机抛后坯体反面残留水痕较少,甚至没有。说明瓷片釉面砖正置式抛光机能够有效地控制抛光过程中砖边吸水的情况,可进一步降低吸水率,甚至不吸水。瓷片釉面反、正置抛后包装后打湿纸箱情况如图7所示。

广东科达洁能股份有限公司研究开发的内墙瓷片微水抛光生产线于5月6日在临沂永吉集团公司陶辰分厂一次投产成功。

科达公司瓷片正置式微水抛光生产线直接连接在客户的1#窑炉出砖釉线上,经过连续十多天的24 h不停顿生产运行显示,设备整线运行状况良好,生产产能、各项质量指标完全达到厂方验收标准:抛光速度达

32~40片/min,砖面质量高,无漏抛及划痕,产品光泽度98,全线优等品率达98%以上,抛光后瓷片含水率低,生产直接打包装箱。

5 结论

通过瓷片釉面砖反、正置式微水加工机理、微水抛光机结构、加工效果对比发现:

(1) 正置式加工时,无需将瓷片釉面砖反转,进出砖连接线短,工艺流程简单。主机结构及磨头与水抛一样,操作模式与水抛光完全相同,故障率低,配件通用性好,维修费用低。瓷片加工之后,瓷片釉面砖反面的吸水率低,甚至没有,瓷片包装后湿箱面积小;

(2) 瓷片釉面砖正置式微水抛光加工方式比反置式抛光更好、更节能、加工成本更低,无需配置干燥窑、余热利用系统及水循环系统,占地小、投资省。

参考文献

[1] 詹长春,赵达峰,柯美云,等.瓷片全抛釉的工艺技术探讨[J].佛山陶瓷,2012,(5):28~36.

[2] 孔海发.几种釉面抛光砖生产工艺的异同分析[J].佛山陶瓷,2010,(4):53~53.

[3] 潘雄.全抛釉瓷砖防污问题的疑难解答[J].佛山陶瓷,2015,(4):70~71.

[4] 郑秀亮.反置式抛光机引发陶瓷抛光行业新革命[J].环境,2015,(7):50~52.