浅谈抛石挤淤强夯置换在路基软基加固中的应用

宋增强

摘 要:通过在绵遂高速公路K73+245~K73+395高填方段应用抛石挤淤强夯加固淤泥质软土地基,依据检测结果,结合实际施工经验,具体探讨抛石挤淤强夯施工过程技术控制和质量控制,并提出在公路软基中的推广应用。

关键词:淤泥质软土;抛石挤淤;强夯置换

1 概述

绵阳至遂宁高速公路绵延段是国家重点公路网成渝地区环线的重要组成部分,北接已建成的成绵广(成都-绵阳-广元)高速公路,南连成南(成都-遂宁-南充)高速公路和遂渝(遂宁-重庆)高速公路,是我国西部公路主骨架网的重要组成部分,是四川省重点工程。路线全长77.941公里,双向四车道,设计行车速度80km/h,路基宽度24.5m。

其中K73+245~K73+395高填方段设计平均填高22m,最大填高27m,为全线最高填方段,地基处理尤为关键,原设计为强夯处理地基,鱼塘处采用清淤换填。经现场踏勘,采用开挖探坑方式,发现此段原地表以下4m范围内存在大面积淤泥质软土,仅仅采用强夯的方式很难达到质量标准,经业主、设计、监理、施工单位确定,在原强夯方案基础上增加水田、池塘段抛填片块石挤淤,然后对基地进行强夯置换,强夯夯击能4000KN.m,以加强地基处理效果,设计处理后地基承载力300kPa。

2 抛石挤淤强夯施工原理

抛石强夯加固软基原理,是重要的是要采用坚硬的片块石对水田和池塘段进行抛填,将湿地软弱淤泥挤出,然后在采用点夯对置换的片块石进行强夯,压缩、密实填料形成强夯置换墩。墩柱底端穿透腐质淤泥层,这样就可以起到挤密、承力、排水固结加固软基的作用。

3 抛石挤淤强夯施工过程控制

3.1 工艺流程(图1)

3.2 施工准备

3.2.1 技术准备

要组织施工人员学习,从而熟悉设计图纸及施工规范、规程;收集地质、水文、气候相关资料;编制施工方案、质量计划及各项施工保证措施,对施工人员进行技术交底和安全交底;熟悉主要施工机械及其配套设备的技术性能,主要是强夯机、夯锤、压路机等。

3.2.2 施工现场准备

在开工前要先对现场进行调查研究,对施工范围内各类地上、地下障碍物清理;组织测量人员复测导线点,设置控制桩;根据机械设备配载重量修建施工便道,保证施工道路安全畅通;设置安全警戒线,禁止闲杂人员进入施工现场;为避免强夯施工所产生的振动对邻近建筑物及建筑物内人员或设备可能产生有害的影响,采取挖减振沟等隔振或防振措施。

3.2.3 修建临时排水设施

施工前组织工程技术人员排查和完善排水设施,施工时在强夯区四周设置临时排水沟,以便及时排除雨水。

3.3 试验段施工

为验证了最优工艺加固软基处理的可行性,确定了最佳的施工机械组合、施工顺序,选定优化的施工参数和施工方法,指导大面积施工,根据设计要求确定的参数,选取K73+300~K73+350为试验段,编写初步的试验方案,进行试验性施工。

通过试验段施工,对质量进行检测结果合格,最终确定:(1)施工顺序为:抛石挤淤-振动压路机初步碾压-强夯施工。(2)机械组合见表1抛石挤淤强夯施工主要机械表。(3)强夯间距按照设计要求为3m正方形布置,夯击能为4000KN.m。(4)夯击次数:点夯按现场试夯得到的夯击次数(一般为5-15次)与夯沉量关系曲线确定,最终最佳夯击数确定为13次,最后两击的平均夯沉量不大于100mm,每遍间隔时间3d;夯坑周围地面不发生过大的隆起;不因夯坑过深而使起锤困难。

3.4 抛石挤淤泥

3.4.1 抛石挤淤材料

选用K73+080~K73+200段路基石方爆破的开山块石混合料,在填筑混合料时候,严格控制混合料的含泥量在5%以内。

3.4.2 挤淤

自卸汽车将混合料运输至路基设计线路范围内,直接用推土机将堆料沿前进方向有序推进,先沿线路中线铺挤出一定的工作面,然后再由中间向两侧挤淤,这样就不容易造成太多夹淤,并且将淤泥清挤干净。抛填料顶面高程处的宽度须在两边分别大于其上路基填料坡角1m。

3.4.3 整平碾压

待挤淤填料抛掷完成后,采用推土机整平,用压路机均匀碾压2遍后,测量场地高程。

3.5 强夯置换

3.5.1 机械设备

强夯施工采用W1001型带有自动脱钩装置的履带式起重机。在臂杆端部位设置辅助门架或采取其他安全设施,防止落锤时机架倾覆。夯锤锤重按照设计要求采用25T,锤径2.5m。夯锤中对称设置4个上下贯通的气孔。自动脱钩采用开钩法。

3.5.2 夯击点的布置及夯击遍数

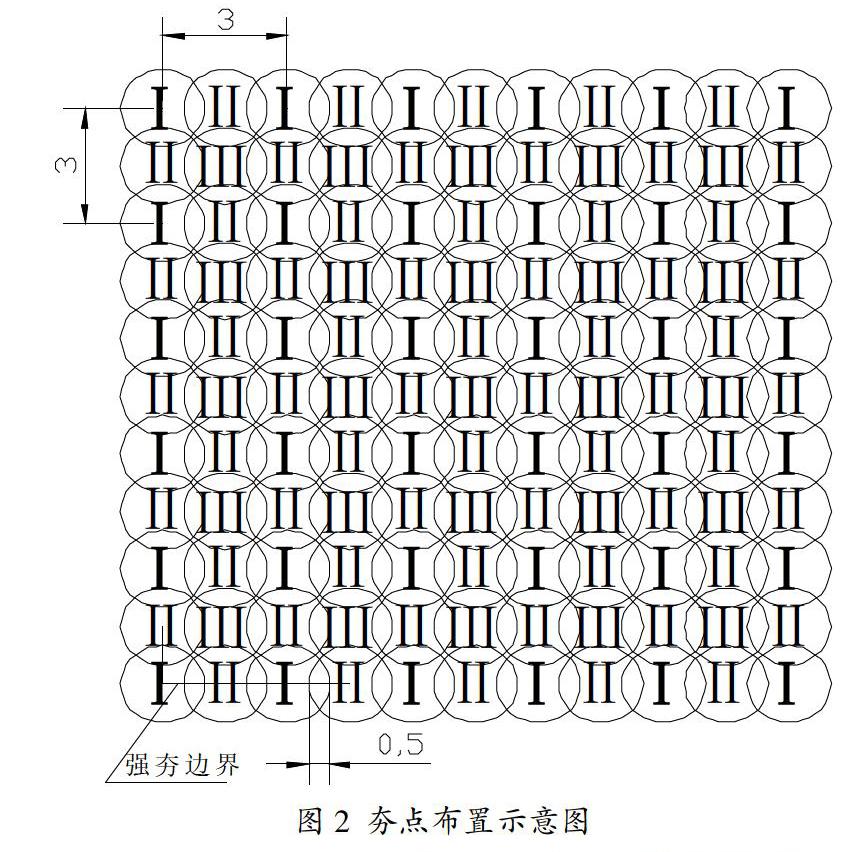

夯击点布置与夯击点位置采用间距3m正方形布置,见图2夯点布置示意图。夯击遍数设计为3遍,第Ⅰ遍隔1点跳夯,第Ⅱ遍补第Ⅰ遍空隙,第Ⅲ遍补第Ⅰ、Ⅱ遍空隙,点夯结束后,以低能量满夯,达到锤印彼此搭接。

3.5.3 夯锤落距

按照设计要求,基底强夯处理能量为4000KN·m,夯锤重量为25T。

计算落距:H=4000KN·m/250KN=16m,确定提升16m对基底进行夯实。

3.5.4 夯击次数

按照试验段施工总结出的点夯13次进行点夯,每个夯击点一定要安排专人检查和记录击数。

3.5.5 夯击遍数间隔时间

间隔时间取决于土中超静孔隙水压力的消散时间,由试验段施工总结每遍间隔时间取3d。但凡产生超孔隙水压力、夯坑周围出现较大隆起时,就不要继续夯击,要等到超孔隙水压力大部分消散以后,再夯下一遍。在同一遍中若干夯击次数后出现上述情况,也要遵循这一要求,停止夯击,等超孔隙水压力大部分消散后,再继续夯实。施工时首先保证夯击遍数间隔时间,并做详细记录,杜绝间隔时间没有达到就强行施工,这样才能确保强夯质量。

3.5.6 强夯施工

对夯击点依次夯击完成为第一遍强夯施工。在第一遍强夯完成后,再用推土机将场地进行推平,压路机碾压两遍后测量布置夯点位置及水准测量。第二次按设计选用已夯点间隙中间,依次补点夯击为第二遍,第三遍补第一、二遍空隙,点夯结束后采用低能量满夯,达到锤印彼此搭接,表面平整。强夯施工按试验确定的技术参数进行,以单夯夯击能、夯击遍数和各个夯点的夯击次数为施工控制数值,并采用试夯确定的地表平均沉降量控制。满夯可采用轻锤或低落锤多次夯击,锤印搭接不小于1/4夯锤的直径。

4 施工过程质量控制

(1)现场对控制桩树立明显的标志加以保护,并定期检查。

(2)在施工中发现夯锤偏离夯坑中心,立即调整对中。

(3)夯锤气孔保持畅通,如遇堵塞,立即将塞土清除。

(4)认真做好施工记录,对每击的沉降量都进行观测和记录,并掌握好停锤标准。

(5)密切观注异常现象,对夯沉量异样、夯锤反弹、地表隆起要加强监测,一定要如实记录,同时要及时上报。

(6)回填材料质量必须符合设计要求。

(7)夯实完的夯坑及时推平,不积水。

(8)及时办理有关质量文件,如场地定位测量成果、现场施工记录、工序质量评审等,加强原始资料整理、归档管理工作。

5 质量检测

5.1 重型动力触探试验检测

采用重型触探仪对K73+245~K73+395高填方段抛石挤淤强夯置换后的地基进行触探试验,本次触探试验检测数量为13个点,试验结果见表2静力触探试验检测结果表,根据检测结果平均承载力为404.5kPa,大于设计要求300kPa,检测结果符合设计要求。

5.2 平板载荷试验

强夯处理后由业主委托西南交通大学结构工程试验中心进行承载力检测,本次载荷试验检测数量为4个点,现场检测于2009年12月9日-12月17日完成,由荷载试验检测结果所得的地基承载力特征值为303kPa,满足设计要求的300kPa,见表3载荷试验结果,处理后检测结果符合设计要求。

6 结束语

通过在本项目中抛石挤淤强夯置换淤泥质软土地基的成功运用,地基承载力检测结果符合设计要求,充分证实了抛石挤淤强夯处理软土地基具有技术先进,操作简便,施工效率高、加固效果好等特点,并且施工费用低、污染小,既节约资源又可节省投资,在保证质量、加快进度、节约成本方面都是比较先进和可行的。进而提出抛石挤淤强夯置换在处理路基淤泥质软基方面的推广应用。

参考文献

[1]JTJ 017-96.公路软土地基路堤设计与施工技术规范[S].人民交通出版社.

[2]GB50007.建筑地基基础设计规范[S].人民交通出版社.

[3]JTGF10-2006.公路路基施工技术规范[S].人民交通出版社.

[4]高等级公路地基处理设计指南[S].人民交通出版社.

[5]地基处理新技术及其工程实例实用手册[S].黑龙江人民出版社.