某卧式外燃快装锅炉严重氧腐蚀的原因分析

曾鸣

摘 要:对一台卧式快装锅炉投入运行年限不长,但意外出现严重氧腐蚀的现象进行了原因分析,并提出了行之有效的处理措施,阻止了氧腐蚀的进一步发展,帮助使用单位避免了不必要的经济损失。

关键词:卧式快装锅炉;氧腐蚀;水箱;停用

1 概况

某食品厂2010年新安装了一台型号为DZG1-1.0-AⅡ的快装锅炉,在2014年3月进行锅炉内部检验时发现锅筒和烟管水侧面发生严重的大面积腐蚀,其腐蚀形态为金属基体被一层黄褐色或砖红色的腐蚀产物覆盖,并且表面有许多小型鼓包,直径自3mm至25mm不等,鼓包层下腐蚀产物为黑色粉末状物质,选取锅筒中最上一层南起第六根烟管,将烟管表面腐蚀产物清除后,发现腐蚀产物下为深浅不一的溃疡状腐蚀坑,蚀坑直径大约在1mm-5mm,最深处蚀坑深达1.71mm,以上所述腐蚀特征均为锅炉氧腐蚀的典型特征[1]。

2 原因查找

2.1 技术档案审查

本台锅炉自2010年5月开始投入运行,运行一年后于2011年4月3日由作者进行第一次锅炉内部检验,经查阅第一次内部检验报告、运行记录、水质化验记录和询问司炉人员后得知:

(1)锅炉在初始的第一年运行期间,运行状况良好,内部检验报告缺陷位置栏没有问题记载,报告结论为允许运行。

(2)锅炉2010年5月至2011年4月运行期间为连续运行,2011

年6月至2012年4月期间由于市场原因停炉一年,停炉期间采用干燥剂去湿法进行停炉保养(运行记录中有记载),2012年4月锅炉重新投入运行,运行前司炉人员检查锅炉保养情况,未发现锅筒和烟管水侧面有停用腐蚀,2012年4月至2014年3月期间,锅炉因生产情况间断运行,间断运行的停运期间采用湿式保护法进行保养。

(3)使用单位水质化验人员反映在2014年后用标准EDTA溶液

测定锅炉给水硬度时,无论滴入多少标准EDTA溶液,给水样品一直显示为红色,无法观察到滴定终点。

2.2 现场检验

2014年3月锅炉内部检查时除发现锅筒、集箱和烟管水侧面有大面积严重氧腐蚀外,还发现水处理系统中水箱内防锈漆几乎全部脱落,金属表面锈蚀严重。

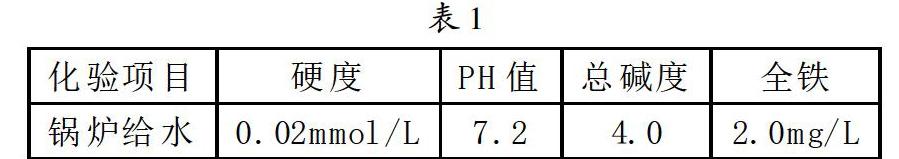

内部检验结束后作者在锅炉投入运行时对锅炉给水进行了取样化验,水化验结果如表1所示。

3 结果分析

根据技术资料审查可知,锅炉2010年5月至2011年4月运行期间,运行状况良好,未发生明显氧腐蚀,可基本排除因锅炉材质问题而加剧氧腐蚀的情况;根据现场检查和锅炉给水化验结果,特别是锅炉给水中全铁含量严重超标可知,停炉期间虽然锅炉本体保养良好,但未对水箱做任何防腐蚀措施,加之锅炉在安装时,安装单位没有重视水箱的防腐问题,仅对水箱内表面进行了简单的刷漆处理,从而导致水箱在停炉期间严重锈蚀,司炉人员在锅炉重新运行前又未对受腐蚀严重的水箱进行任何处理,就将其投入使用,水箱在停炉期间产生的腐蚀产物和铁锈中含有大量的高价氧化铁,作者在对锅炉给水进行硬度测定时,采用三乙醇胺进行合掩蔽后就解决了使用单位化验人员反映的无法观察到滴定终点的问题,也从侧面验证了锅炉给水中含有高价氧化铁,这些含有大量高价氧化铁的铁锈及腐蚀产物在锅炉运行后随给水进入锅炉,最后大量沉积在锅筒和烟管表面,起阴极去极化的作用,使金属表面发生电化学反应,反应如下:

阴极 Fe2O3+H2O+2e→2FeO+2OH-

阳极 Fe→Fe2++2e

由于本台锅炉参数较小,司炉人员未对给水施加任何除氧措施,加之本台锅炉未配备铸铁省煤器,给水系统中的溶解氧未被省煤器消耗便全部进入锅炉,给水中溶解氧与上述反应产生的FeO和Fe2+相遇后,将之又氧化为高价氧化物,除此之外,水箱中因为水位高低的波动,造成不断有新的高价氧化铁腐蚀产物产生之后溶于给水中,这样由于溶解氧和高价氧化铁源源不断的被给水带入锅炉,就会使腐蚀过程反复进行下去,形成了恶性循环,从而导致锅炉锅筒和烟管在2012年4月至2014年3月期间的两年间断运行中发生了严重的氧腐蚀。

4 处理措施

立即停炉,在锅炉再次投入运行前对水箱内表面进行一次全面除锈和防锈处理;运行前请有锅炉清洗资质的单位对锅炉进行一次化学清洗;安装一套简单加药装置对锅炉给水进行化学除氧处理。

在经过上述三种措施处理后,作者于2015年2月对本台锅炉在停炉期间进行了一次验证检查,重新对锅筒中最上一层南起第六根烟管上腐蚀坑进行复测,复测结果与初次测量结果对比情况如表2所示。

对比显示,按照作者的建议措施处理后基本消除了锅炉氧腐蚀造成的烟管壁厚减薄。

5 结束语

在锅炉停炉期间,使用单位除了对锅炉本体应正确做好停炉保养外,也应注重对水箱在停炉期间的保养。另外,在锅炉的新装和移装过程中应重视和加强水箱的防锈处理。

参考文献

[1]李正华.工业锅炉检验[M].北京:北京科学技术出版社,2000,5.