基于解析模型的多气隙永磁偏置轴向磁轴承电磁优化设计*

王 抗,王 东,吴磊涛,苏振中,张贤彪,陆婋泉(.东南大学伺服控制技术教育部工程研究中心,江苏南京 0096; .海军工程大学舰船综合电力技术国防科技重点实验室,湖北武汉 430033)

基于解析模型的多气隙永磁偏置轴向磁轴承电磁优化设计*

王抗1,王东2,吴磊涛2,苏振中2,张贤彪2,陆婋泉1

(1.东南大学伺服控制技术教育部工程研究中心,江苏南京210096; 2.海军工程大学舰船综合电力技术国防科技重点实验室,湖北武汉430033)

摘要:提出了一种多气隙的永磁偏置轴向磁轴承,分析了包含有永磁体边界的气隙区域的边界磁位函数条件,采用拉普拉斯方程求解了永磁体所产生的漏磁磁场,进而建立了轴向磁轴承的解析分析模型。分析了轴向磁轴承的电磁力需求,对永磁与电励磁比例选择进行了研究,并利用解析模型对轴向磁轴承的主要参数进行了优化设计。建立了轴向磁轴承的三维有限元分析模型,验证了电磁设计工作的正确性。

关键词:永磁偏置;轴向磁轴承;多气隙;优化设计;解析模型

0 引言

磁轴承利用电磁力支撑转子,从而消除了定转子之间的机械接触,具有低损耗、易维护、使用寿命长等优点,已广泛应用于飞轮储能系统、宇航器姿态控制以及高速电机等场合[1-3]。为了减轻励磁绕组的铜耗并提高磁轴承的紧凑程度,通常采用永磁体来产生气隙内的偏置磁通,称之为永磁偏置磁轴承[4]。

对于立式转子而言,轴向磁轴承需要提供克服转子重力以及轴向干扰的电磁力。通过采用合理的拓扑设计,当永磁偏置轴向磁轴承处在工作点位置时,能够在没有励磁电流的状态下产生恒定的永磁偏置力,从而克服转子系统的重力。南京航空航天大学的赵旭升教授通过改变转子平衡位置的方法,利用不对称的轴向气隙产生永磁偏置力,克服了转子重力,有效地减轻了磁轴承的铜耗[5]。C.H.Park所设计的轴向磁轴承含有永磁卸载功能,避免了在绕组内维持恒定的控制电流[6]。永磁偏置轴向磁轴承的这一技术优点有利于其在立式飞轮储能系统中的应用。

对于包含有永磁体的电磁机构而言,永磁体不可避免地会出现漏磁的现象。一般情况下,通常需要在磁路模型之中依照经验公式设定一个漏磁系数来计算永磁体的漏磁通[7]。为了提高漏磁计算的精度,可以利用有限元计算的结果,对漏磁系数进行计算[8]。

电磁机构的电磁设计方法通常是磁路法,首先利用磁路法确定电磁机构的基本性能和参数,然后建立其有限元仿真模型,并通过有限元仿真的结果来修正初始设计方案。对于较为复杂的电磁机构而言,三维有限元仿真十分耗时,影响了电磁机构的优化设计效率[9]。

本文提出了一种含有多个气隙的永磁偏置轴向磁轴承拓扑结构,采用了拉普拉斯方程,直接求解了漏磁区域内的磁场分布,从而实现了对永磁体漏磁系数的计算。分析了轴向磁轴承的电磁力需求,对永磁与电励磁的比例进行了选择。基于所建立的解析模型,对轴向磁轴承进行了优化设计。建立了轴向磁轴承的三维有限元模型,验证了所建立解析模型的有效性以及电磁设计工作的正确性。

1 工作原理

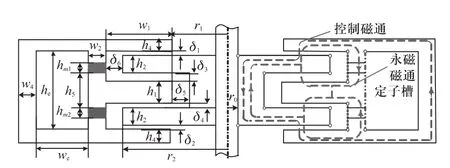

本文所设计多气隙轴向磁轴承为轴对称结构,如图1所示。定子结构与转子结构相互配合形成的4个轴向气隙,分别称为外气隙(δ1和δ2)和内气隙(δ3和δ4)。外气隙长度的设计值一致(δ1=δ2),内部有幅值相同永磁偏置磁通。内气隙长度不同(δ3>δ4),因此其内的永磁偏置磁通不同,从而产生了克服重力的永磁偏置力。电励磁绕组的个数为1个,产生的电励磁磁通主要通过外气隙。

图1 多气隙轴向磁轴承的磁路

由轴向磁轴承的磁路特点可知,轴向磁轴承是一种磁路差分式的磁轴承,永磁体在外气隙内产生了方向相反的偏置磁通,控制绕组将在外气隙内产生方向相同的电励磁磁通。电励磁磁通将在一个外气隙内增强永磁磁场,在另外一个外气隙内削弱永磁磁场,使得两个外气隙内的磁通同时发生变化并产生电磁力。

2 解析模型

2.1磁路模型

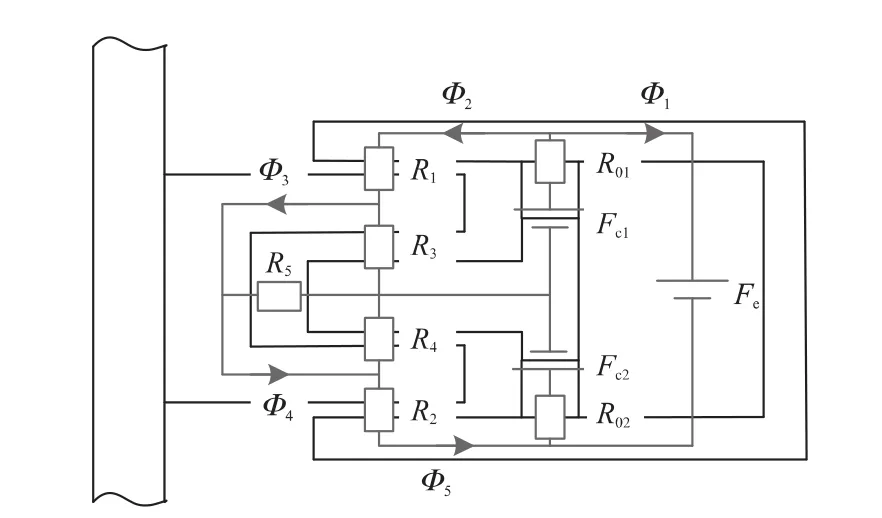

本文所设计的径向磁轴承包含有4个气隙、永磁体和励磁绕组。为了计算永磁磁通和电励磁绕组在气隙内所产生的磁通,依照磁轴承的磁路拓扑结构及磁通流通的方向,建立了轴向磁轴承的等效磁路模型,如图2所示。其中,Fe是电励磁绕组所产生的磁动势。Fc1和Fc2是永磁体所产生的磁动势。R1~R5是磁轴承轴、径向气隙的等效磁阻。R01和R02是永磁体的等效磁阻。

图2 轴向磁轴承的磁路模型

依照所建立的磁路模型,可以建立气隙磁通的求解矩阵:

求解式(1),就可以计算出各个气隙δ1-δ2内的气隙磁通φδ1-φδ4。

2.2漏磁计算模型

轴向磁轴承的绕组槽内存在永磁体所产生的磁场,这一部分磁通不参加电磁力的产生,属于漏磁场。

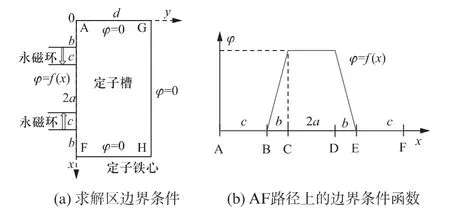

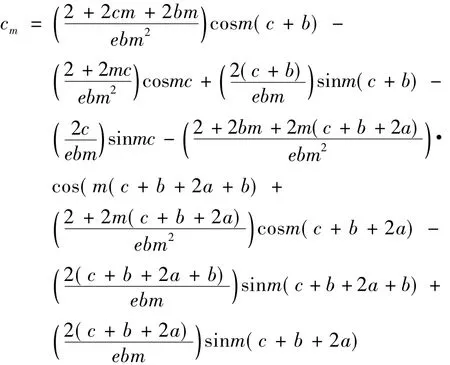

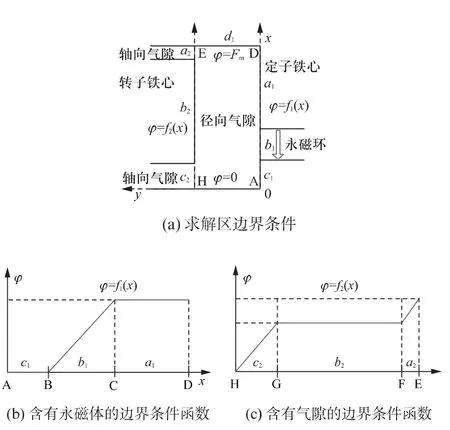

假定铁心的磁导率为无穷大,可以认为联通铁磁区域的磁位完全相同。定子铁心内嵌有轴向充磁的永磁环,如图3(a)所示。永磁体内的磁位可以认为是沿着充磁方向线性变化的,在永磁体与铁心连接处,认为铁心的磁位和永磁体的磁位相同。按照以上的分析,可以获得包含永磁体边界的边界条件函数,如图3(b)所示。

图3 槽内磁场求解模型

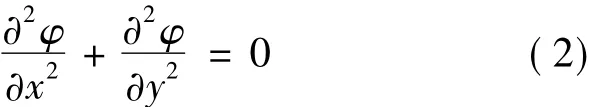

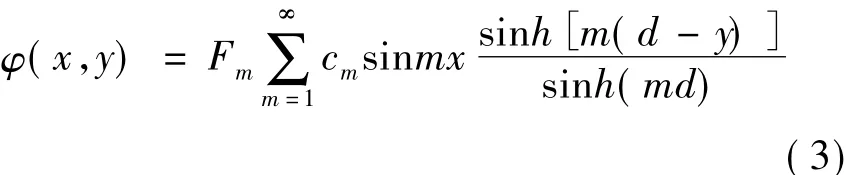

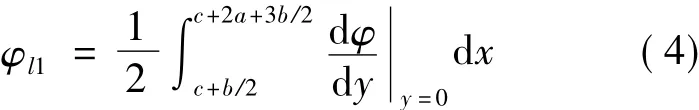

求解区域内的磁位函数在直角坐标系下的拉普拉斯函数表达式为

利用分离变量法,可得

令e =2a +2b +2c,有:每个永磁体在定子槽内产生的漏磁通为

永磁体不仅会在定子槽内产生漏磁,还会在相邻的径向气隙内产生漏磁。在径向气隙的区域内,不仅含有铁磁边界,还含有连接有轴向气隙的气隙边界,如图4(a)所示。

假设铁心内导磁率为无穷大,永磁体内的磁位沿充磁方向线性变化,如图4(b)所示。近似的认为轴向气隙内的磁场方向是不变的。因此在包含有轴向气隙的边界区域,边界上的磁场强度将会线性上升或下降,如图4(c)所示。

图4 径向气隙磁场求解模型

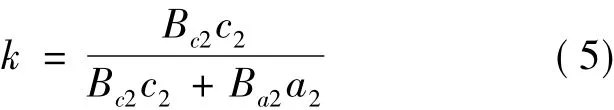

本文定义系数k来表达转子磁位与定子磁位之间的关系,转子的磁位由轴向气隙宽度和相应的气隙磁感应强度决定,即:

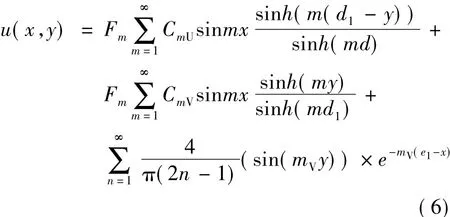

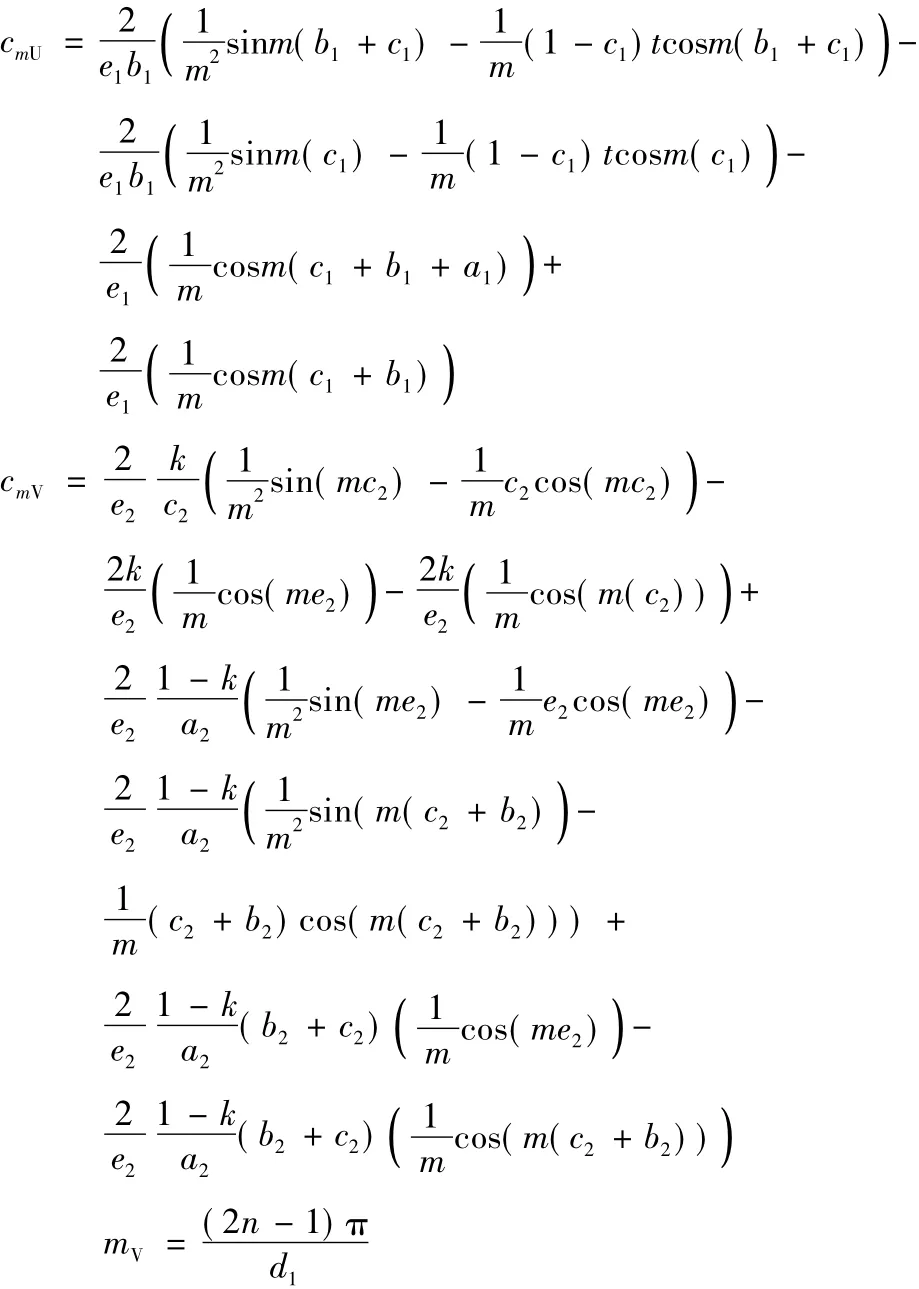

利用分离变量法求解径向气隙磁位拉普拉斯函数的表达式,可得气隙内的磁位函数:

令e1= a1+ b1+ c1,e2= a2+ b2+ c2,有:

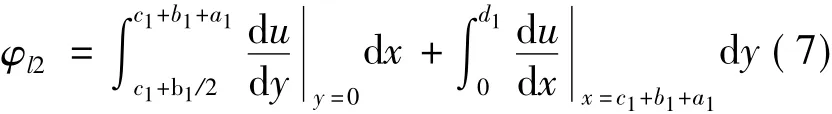

依照所建立的解析模型,永磁体在径向气隙内产生的漏磁通为

2.3电磁力计算

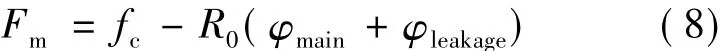

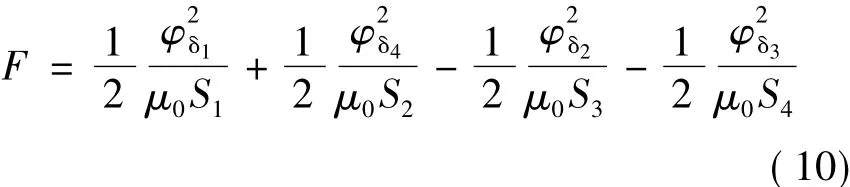

为了准确计算气隙内的磁通量,需要计算永磁体的漏磁系数σPM。为了计算永磁体所产生的漏磁,需要知道永磁体两端的实际磁位差Fm,即:

式中:φmain——流经磁路的主磁通;

φleakage——永磁体产生的漏磁通。漏磁系数为

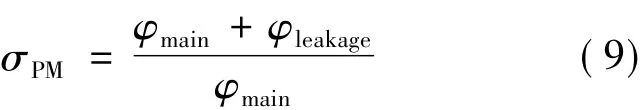

漏磁系数可以利用迭代的方法求出,计算流程如图5所示。首先假定漏磁系数为1,利用式(1)就可以计算出永磁体所产生的磁通。利用式(8)、(9)就可以计算出永磁体两端的磁位差和漏磁系数。通过不断循环计算,就可以求解出不同工况之下的漏磁系数。

图5 漏磁系数计算流程图

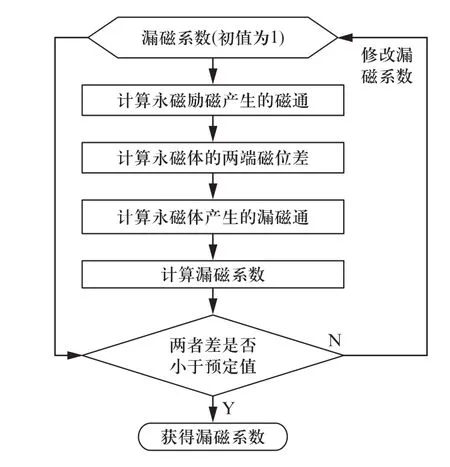

通过磁路模型求解出气隙磁通,就可以计算出磁轴承的电磁力:

式中: S1、S2、S3、S4——气隙所对应磁极的面积。

3 电磁设计

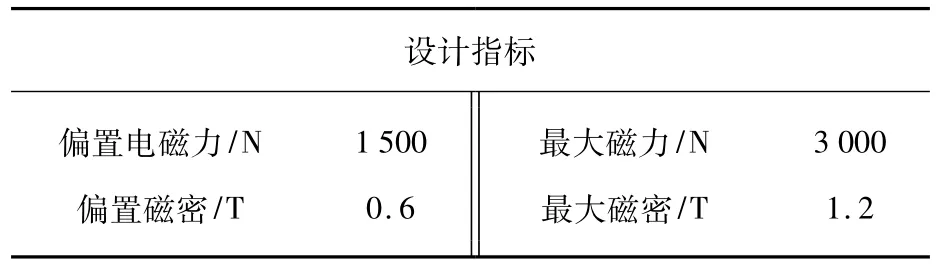

3.1设计指标

轴向磁轴承在飞轮储能系统将起到两个作用:提供克服转子重量的轴向永磁卸载力;提供克服轴向干扰的轴向动态电磁力。永磁卸载力是轴向磁轴承在没有控制电流状态下所产生的恒定的电磁力。这种电磁力将由内气隙的磁感应强度差来产生。考虑到加工制造的误差,在设计时将指标选择为1 500 N,略大于转子的重力1 310 N。

最大电磁力是指磁轴承的转子处在平衡位置时,由最大控制电流所产生的电磁力,通常为磁轴承所支承转子重量的1.5~2倍。本文选择的最大电磁力为3 000 N。

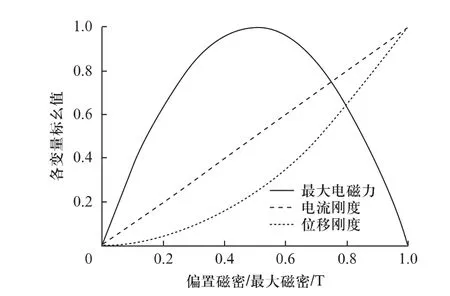

图6 永磁磁密与电励磁磁密的比例选择

图6给出了不同偏置磁感应强度选择下的最大电磁力、电流刚度系数和位移刚度系数的标幺值。为充分利用铁磁材料、提高磁轴承集成程度,永磁偏置磁感应强度与最大磁感应强度的比例可选择为0.4~0.6。本文选择的值为0.5。

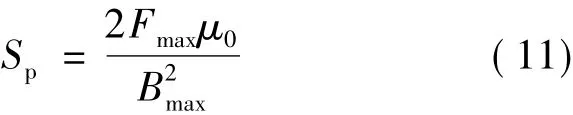

3.2基本尺寸设计

考虑到定转子铁心的磁材料特性,气隙最大磁感应强度选定为Bmax=1.2 T,偏置磁通的磁感应强度B0相应地选择为0.6 T。由磁轴承的最大承载电磁力Fmax可以计算转子的磁极面积为

外气隙的面积选择为Sp。考虑到飞轮储能系统的高转速要求,转子最大外径有着理论的上限,故所设计的转子结构应当充分紧凑,工字型转子铁心中心部分的面积也设计为Sp,有:

从永磁磁路来看,在不考虑漏磁的情况下,外气隙内的永磁磁通将全部经过内气隙。由于内气隙的宽度不同,外气隙内的永磁磁通将大部分通过气隙宽度较小的内气隙,使得其内的永磁磁通量接近外气隙的两倍,从而接近了任一外气隙内的最大电励磁磁通和永磁磁通之和。为了避免出现饱和问题,内气隙的磁极面积也应当选择为Sp。考虑到实际工艺实施的可能性,最小的气隙δ0选择为0.5 mm,因此两个外气隙的气隙宽度都选择为0.5 mm。

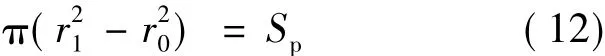

轴向磁轴承的内气隙宽度之比直接关系到偏置电磁力的产生,比较不同内气隙宽度的,确定内气隙的宽度之比为5,如图7所示。

图7 内气隙的比例

定子中心盘和转子铁心之间存在着一个径向气隙δ5。为了保证永磁偏置磁通通过内轴向气隙以产生轴向的偏置电磁力,这一气隙应当尽可能大。此外,增大径向气隙可以减小径向气隙内的偏置磁通量,从而避免了径向负刚度的产生。然而,增大径向气隙将使得转子铁心的最大外径随之增加。综合考虑以上情况,径向气隙的宽度选择为最小轴向气隙的6倍。

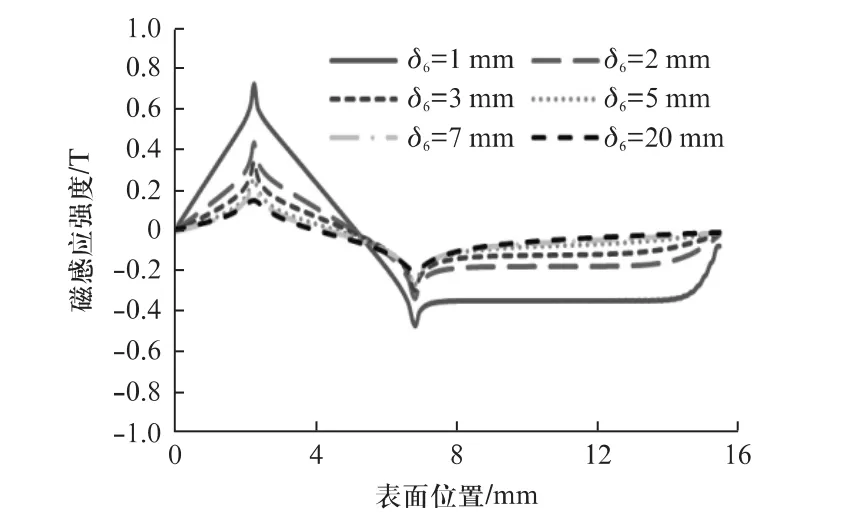

转子铁心与定子上磁轭/下磁轭之间有着径向气隙δ6。这一气隙由定子铁心和转子配合而成,无需考虑转子最大半径的约束。但过大的气隙也会使得定子铁心过大,不利于提高磁轴承的集成度。在相同的永磁磁势激励下,定子铁心表面漏磁分布如图8所示。从图8中可见,随着径向气隙的增大,漏磁通的幅值将随之减小,当径向气隙超过5 mm以后,漏磁通的幅值基本保持恒定,因此,径向气隙δ6的宽度选择为5 mm。

图8 径向气隙的宽度设计

从工艺可行性出发,考虑到永磁体将在电磁结构中起到防止电励磁磁路短路的特点,永磁体的厚度选择为5 mm,永磁环的宽度设计为8 mm。

永磁体在定子上磁轭/下磁轭与定子中心盘间的位置是可随意布置的。为了研究不同的永磁体布置方法,采用了解析模型对该问题进行研究。

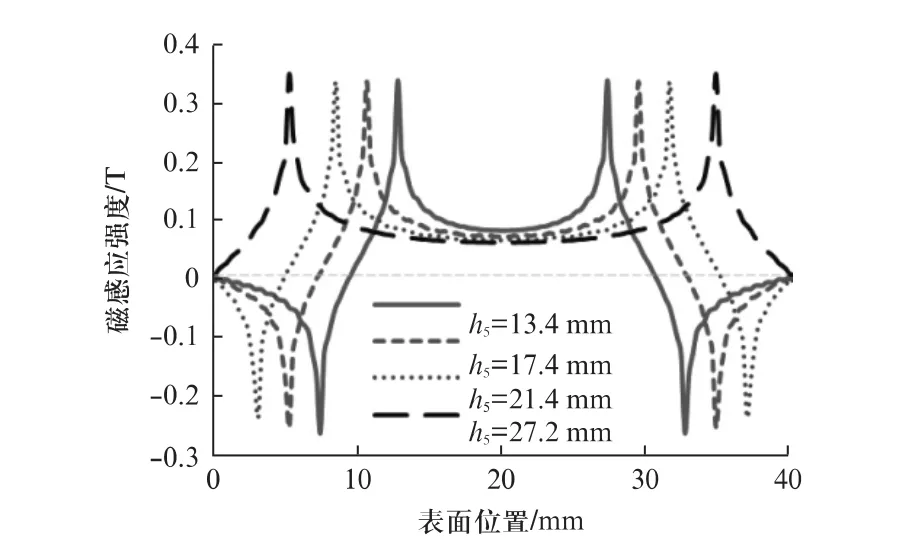

图9 永磁体安放位置设计

由图9可知,永磁体的布置越接近上下两端,永磁体在定子槽内所产生的漏磁就会越多,这是因为随着尺寸h5的减小,槽区域边界上的非0磁位区域将会减小。对于含有永磁边界的径向气隙而言,由于大部分边界为非0磁位,永磁体的位置对其内漏磁通影响不大,因此选择将永磁体布置在靠近定子中心盘的位置。

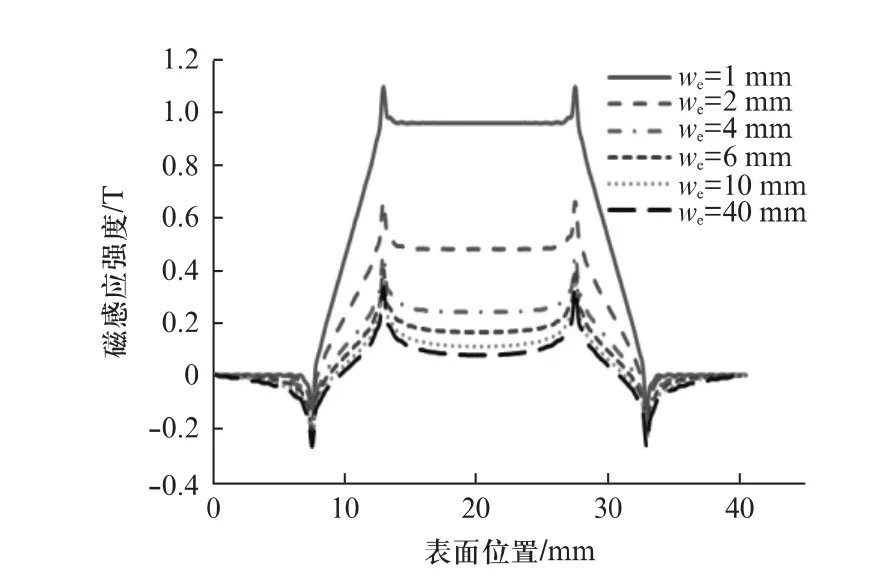

由图10可知,当磁轴承定子槽的宽度we的尺寸>10 mm,永磁体产生的漏磁将不再显著减少。定子槽宽设计为24 mm。

图10 定子槽尺寸设计

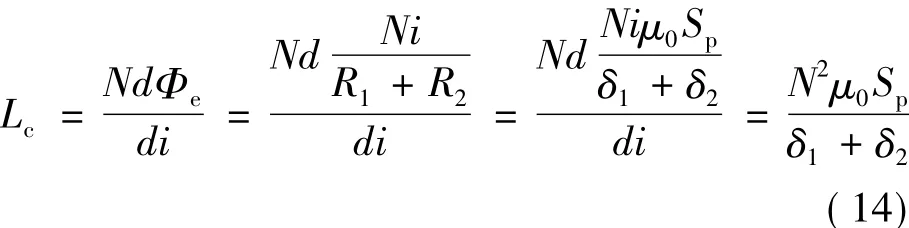

由于永磁体的磁阻很大,可以将永磁磁阻考虑为无穷大,因此有:

绕组的电感为

综合考虑电力电子装置的驱动能力和对电磁力响应速度的需求,绕组匝数设计为50,控制电流设计为20 A。

4 有限元仿真分析

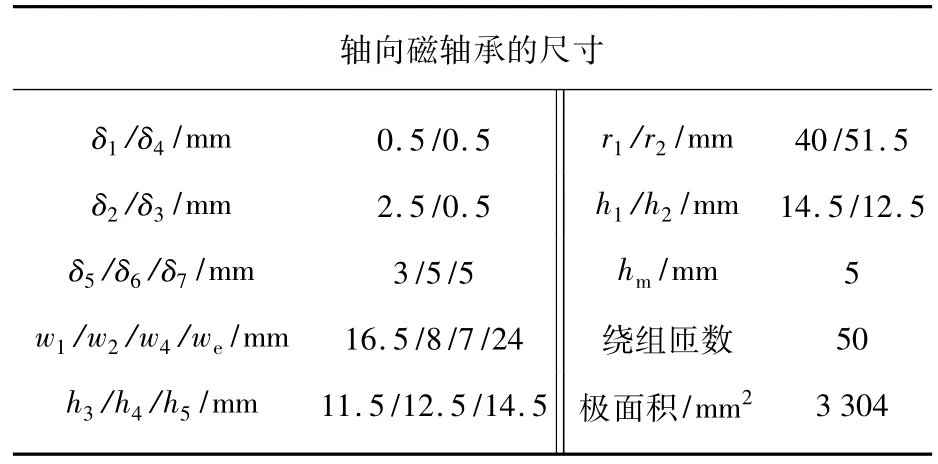

为了验证本文电磁设计的有效性,利用ANSYS软件对轴向磁轴承进行了三维有限元分析。表1给出了轴向磁轴承的主要参数。

表1 轴向磁轴承的主要参数

续表

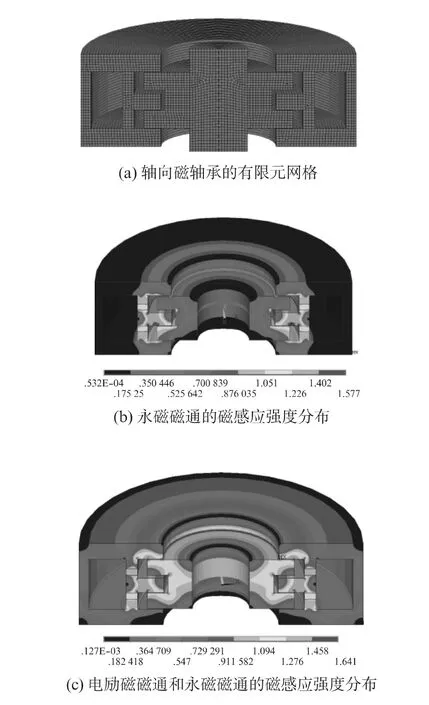

由于轴向磁轴承的结构为轴对称结构,本文采用了旋转拉伸的方法,利用二维有限元网格生成了三维有限元网格,如图11(a)所示。图11(b)给出了永磁体在定转子铁心内产生的磁感应强度分布。永磁偏置磁通集中分布在转子铁心、定子中心盘和上下定子磁轭,而没有出现在定子背铁心内,证明了本文气隙尺寸设计的正确性。图11(c)给出了转子处在平衡位置,控制绕组内的励磁电流为20 A状态下的定转子铁心磁场分布情况。定转子铁心内的磁感应强度基本处于1.3 T以下,接近于磁材料的膝点1.4 T,证明了磁轴承磁路设计的正确性。但是,电磁设计的假设条件是铁心内的磁通在磁路上均匀分布,从有限元计算的结果来看,定转子铁心上都存在有局部磁饱和的问题。

图11 轴向磁轴承磁场的有限元仿真

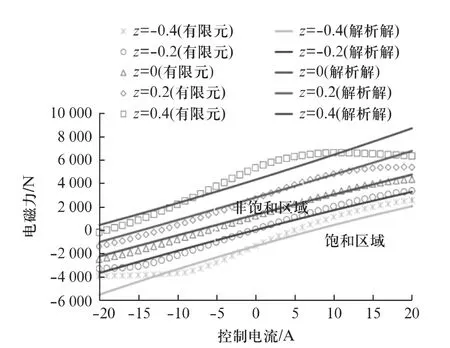

轴向磁轴承电磁力特性的仿真结果如图12所示。当磁轴承的转子位移较小时,定转子铁心内的磁场不饱和,铁磁材料的磁阻可以忽略,故解析模型的计算结果和有限元仿真的结果一致。随着转子轴向位移及控制电流的增加,定转子铁心内的磁饱和现象将得到加强。由于解析模型没有考虑铁心内的磁阻,故在铁心饱和的情况下,解析模型与有限元仿真结果间存在着误差。

图12 轴向磁轴承电磁力特性的有限元仿真

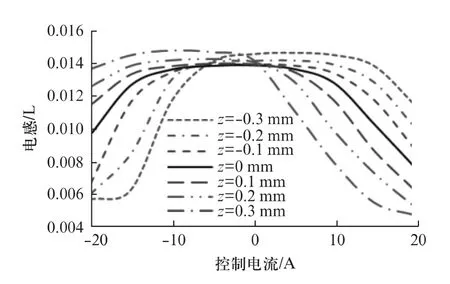

图13给出了轴向磁轴承定子绕组电感的有限元计算结果。随着铁心内饱和程度的增加,轴向磁轴承的绕组电感将受到显著的影响。轴向磁轴承在不同工况下的电感变化幅度接近50%,对于控制系统而言,这样的参数变化是可以通过闭环控制的方式进行补偿的。

图13 轴向磁轴承的电感特性的有限元仿真

5 结语

本文针对所提出的轴向磁轴承拓扑结构复杂的特点,建立了轴向磁轴承的磁路模型。通过求解拉普拉斯方程,获得了定子槽内以及径向气隙内的漏磁场解析表达式,从而建立了轴向磁轴承的解析模型。对所提出的轴向磁轴承进行了电磁优化设计,给出了电磁设计的结果。建立了轴向磁轴承的三维有限元仿真模型,证明了所建立的解析模型的有效性以及电磁设计工作的正确性。

【参考文献】

[1]戴兴建,邓占峰,刘刚,等.大容量先进飞轮储能电源技术发展状况[J].电工技术学报,2011,26(7) : 133-140.

[2]HAN B C,ZHENG S Q,WANG X,et al.Integral designand analysis of passive magnetic bearing and active radial magnetic bearing for agile satellite application[J].IEEE Transaction on Magnetics,2012,48(6) : 1959-1965.

[3]田拥胜,孙岩桦,虞烈.高速永磁电机电磁轴承转子系统的动力学及实验研究[J].中国电机工程学报,2012,32(9) : 116-123.

[4]赵旭升,邓智泉,王晓琳,等.永磁偏置磁轴承的研究现状及其发展[J].电工技术学报,2009,24(9) : 9-20.

[5]赵旭升,邓智泉,王晓琳,等.飞轮储能装置用轴向磁轴承及其低功耗策略[J].电机与控制学报,2011,15(8) : 7-12.

[6]PARK C H,CHOI S K,HAM S Y.Design and control for hybrid magnetic thrust bearing for turbo refrigerant compressor[C]∥In proceeding of IEEE International Conference on Automation Science and Engineering,2011: 792-797.

[7]FANG J C,SUN J J,XU Y L,et al.A new structure for permanent-magnet-biased axial hybrid magnetic bearings[J].IEEE Transactions on Magnetics,2009,45(12) : 5319-5325.

[8]杨磊,房建成,韩邦成,等.磁悬浮飞轮用永磁偏置磁轴承漏磁分析[J].轴承,2008(2) : 24-28.

[9]LIU X,HAN B.The multiobjective optimal design of a two-degree-of-freedom hybrid magnetic bearing[J].IEEE Transaction on Magnetics,2014,50(9) : 1-14.

Optimal Design of Permanent Magnet Biased Axial Magnetic Bearing with Multiple Air Gaps Based on Analytical Model

WANG Kang1,WANG Dong2,WU Leitao2,SU Zhenzhong2,ZHANG Xianbiao2,LU Xiaoquan1

(1.Engineering Research Center for Motion Control of Ministry of Education,Southeast University,Nanjing 210096,China; 2.National Key Laboratory of Science and Technology on Vessel Integrated Power System,Naval University of Engineering,Wuhan 430033,China)

Abstract:A permanent magnet biased axial magnetic bearing with multiple air gaps (PMAMB) was proposed.Based on the boundary conditions of the air gap regions which surrounded by the PMs,Laplace equations were applied to calculate the leakage flux,meanwhile the analytical model of the PMAMB was established.The force demand of the PMAMB was analyzed,while the ratio of the PM and current excited flux was studied in detail.Finally,the main parameters of the PMAMB were optimal designed based on the analytical model.The 3D finite element analysis (FEA) model was established,the correctness of the design work was valeted by the FEA results.

Key words:permanent magnet biased; axial magnetic bearing; multiple air gaps; optimal design; analytical model

收稿日期:2015-09-10

作者简介:王抗(1986—),男,博士研究生,研究方向为磁轴承及其控制系统。

*基金项目:国家自然科学基金资助项目(511370005) ;国家重点基础研究发展计划973项目(2013CB035601)

中图分类号:TM351

文献标志码:A

文章编号:1673-6540(2016) 03-0001-007