船用柴油机缸盖铸态和热处理态的残余应力研究

田永维,宋桂娃,杨军(.海军驻兴平地区军事代表室,陕西兴平 7305;.陕西柴油机重工有限公司,陕西兴平 7305)

船用柴油机缸盖铸态和热处理态的残余应力研究

田永维1,宋桂娃2,杨军2

(1.海军驻兴平地区军事代表室,陕西兴平 713105;2.陕西柴油机重工有限公司,陕西兴平 713105)

介绍了小孔法测量铸件残余应力的基本原理和主要步骤,比较了某型柴油机缸盖经过去应力热处理退火和铸态喷丸处理2种不同工艺方法后的残余应力。结果表明:在呋喃树脂砂生产条件下,铸件浇注后开箱温度控制在200 ℃以下,丸粒控制在0.5~1.5 mm,喷丸时间在20~30 min的铸态缸盖的残余应力,可以达到在电炉中对缸盖进行去应力退火相同的效果。同时通过比对专用技术文件的要求:如果铸件通过在砂型中受控冷却后符合允许最大残余应力值,则去应力热处理可省略,这样就可以缩短生产周期,节约能源,提高经济效率。

缸盖;残余应力对比;小孔法

机械零部件和构件在制造时,各种加工工艺(比如焊接、锻压、铸造)和热处理工艺等,都会在材料中产生残余应力,有时残余应力的水平会超过材料的屈服极限,过大的残余应力会严重影响机械零部件和构件的疲劳强度、抗应力腐蚀能力和尺寸稳定性,从而影响到它们的使用安全性[1-3],为消除残余应力的不良影响,笔者以公司生产的某型缸盖为依托,分别对铸件进行喷丸处理和退火热处理,通过小孔法进行残余应力测量,研究比对两种处理方式的残余应力状况。

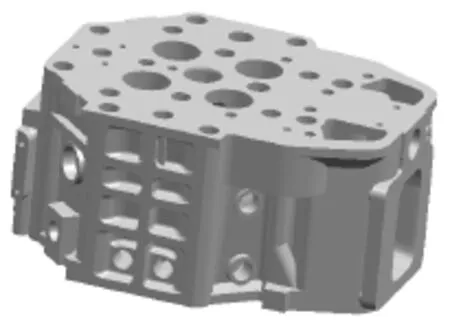

图1 缸盖外形图

1 缸盖毛坯简介

该缸盖是一个由平面和孔系组成的复杂腔体类铸件,结构紧凑、要素集中,内部包括进、排气道、冷却水腔、喷油器孔、滑油道、缸盖螺栓孔、弹簧座孔等部位, 结构非常复杂。

缸盖外形轮廓尺寸:460×344×215(mm);

铸件质量:净质量105 kg,毛坯质量120 kg(见图1)。

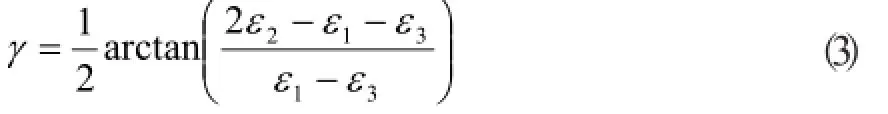

2 测试原理

本次试验采用小孔法进行应力测量,小孔法是常用的测定残余应力的一种半破坏性方法。它是在要测试残余应力的部位,用钻孔工具加工一个小孔。小孔加工后,该处的金属连同其中的残余应力即被释放,原有残余应力也失去平衡。这时小孔周围将产生一定量的释放应变,其大小与被释的应力是相应的。测量小孔附近由于小孔加工而引起的应变释放量,通过弹性力学计算即可换算出小孔原有的残余应力值[4-7]。小孔释放法在力学效应上等效于反向加载,由弹性力学可知,被测量点的主应力(σ1、σ2)和主应力角(γ)计算公式:

公式中A、B称为应变释放系数,其表达式为:

其中,E为弹性模量,μ为泊松比。

采用公式1、2、3、4、5计算获得残余应力值。应变片示意图如图2所示,灵敏度系数:2.180。计算残余应力时,正值表示拉应力,负值表示压应力。

图2 应变片结构示意图

3 测试对象与过程

3.1 测试对象及测试点选取

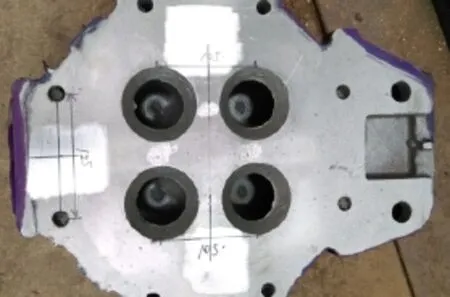

测试对象为某型柴油机缸盖,见图3。本次测试的目的在于对比呋喃树脂砂生产的缸盖,浇注后开箱温度控制在200 ℃以下,用0.5~1.5 mm的钢丸经20~30 min的喷丸后和铸态缸盖退火热处理后消除应力的效果。为此,每种处理方式分别随机抽取5件缸盖,在每个缸盖的燃烧面上选取三个关键位置进行残余应力测试,见图3。对缸盖燃烧面进行约2 mm的铣削加工后,进行残余应力测试。

图3 MTU缸盖实物图

3.2 测试步骤及设备

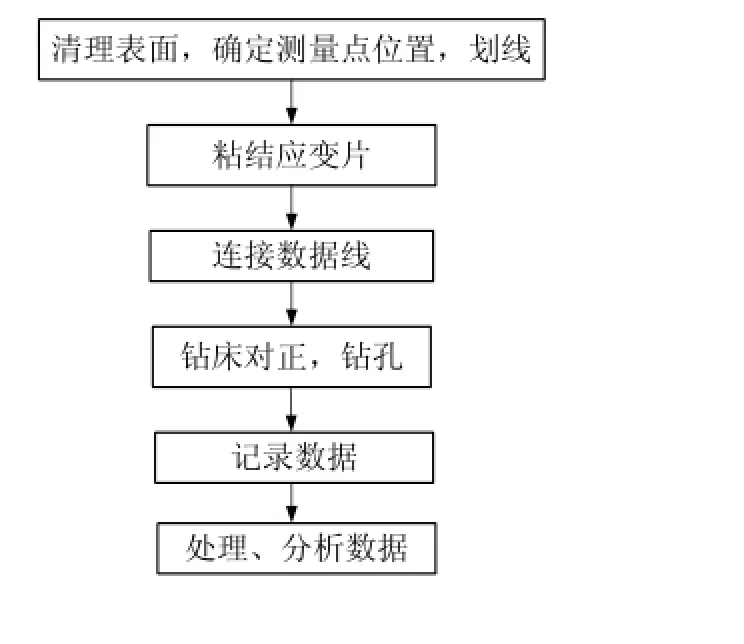

具体测量步骤见图4,具体测试过程见图5。残余应力测试采用BE120-2CA-K型应变花和CM-1L-32型静态电阻应变仪完成。小孔钻削通过手电钻进行。残余应力测试过程中,为了表达方便,对测试位置进行了编号,分别编号为1#、2#、3#,各测试点位置见图5。

(1)工件表面清理

在需要粘贴应变片的工件表面打磨光滑,标注贴片位置(划十字线标记,一条线平行于管道轴向,另一条平行于管道环向),用棉花沾丙酮清洗工件表面,清除打磨后残留的碎屑直至用于清洗的棉花上无污物,以保证贴片的表面无油污和灰尘。

图4 小孔法测量步骤

图5 残余应力测试过程

(2)布点:从应力测试标准出发,保证测点与边界保持15 mm以上。

(3)粘贴应变片:用502胶水进行应变化粘贴。将应变片的圆环中心十字对准标记十字中心,两个垂直的应变栅对准两标记十字线。将应变片的6根引线轻轻拉起,固化30 s左右即可。

(4)接线:导线一端接线排用502胶水固定在应变片附近,另一端接到应变仪上,并用电烙铁将应变片引线焊接到接线排上。应变仪调零,检查应变片是否稳定,有无漂移。如果出现严重漂移,则需要重新贴片和接线。

(5)钻孔:将安装于钻床上的2 mm钻头对正到应变片中心位置,对正后钻盲孔。

(6)读数:钻孔后至数据稳定,读取应变数。

4 测试结果及分析

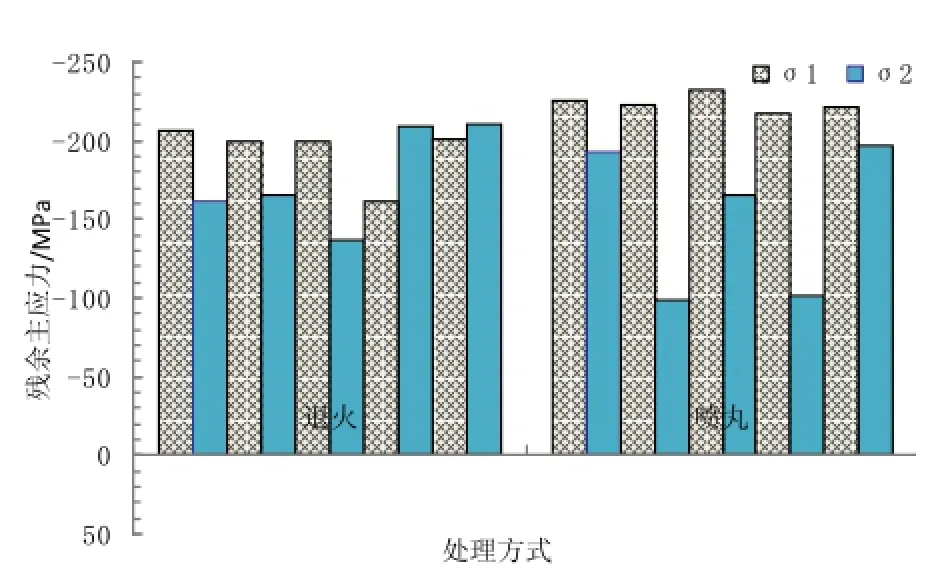

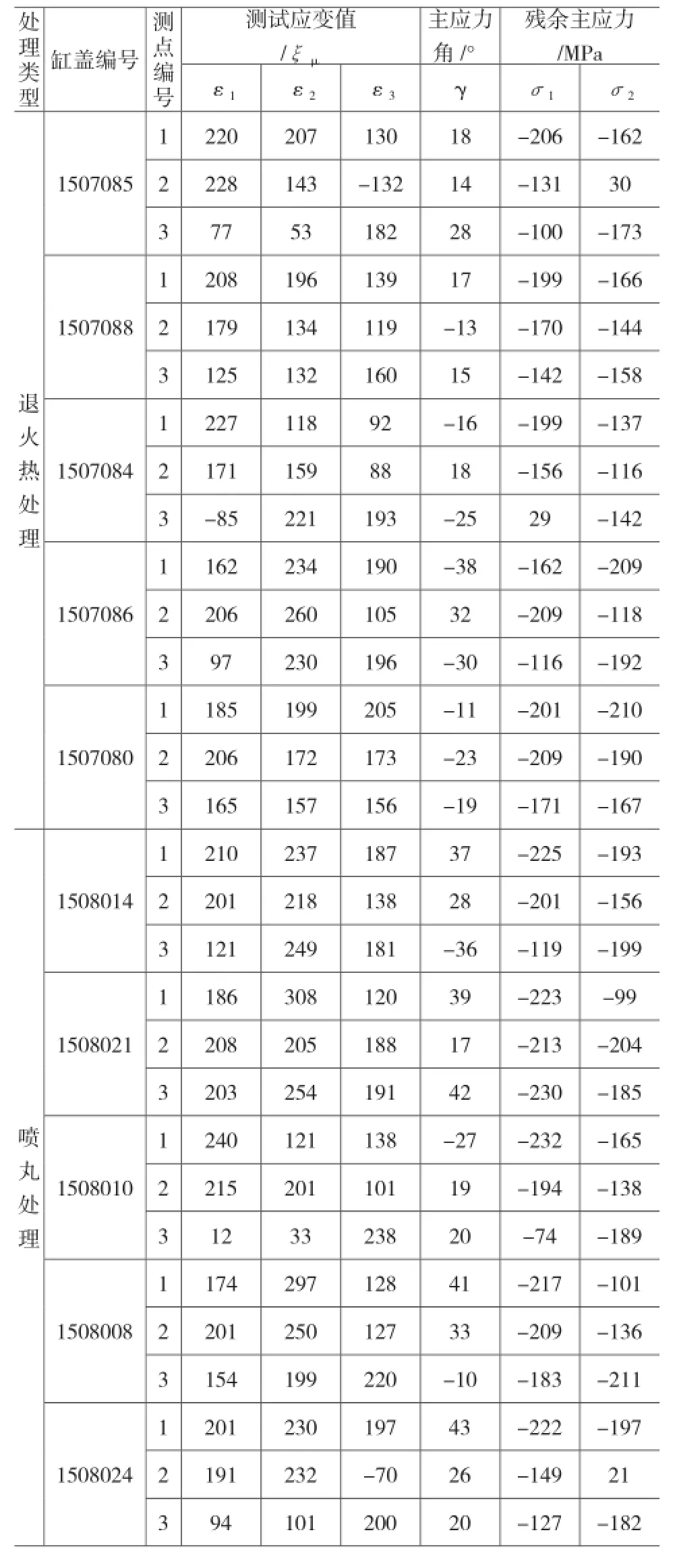

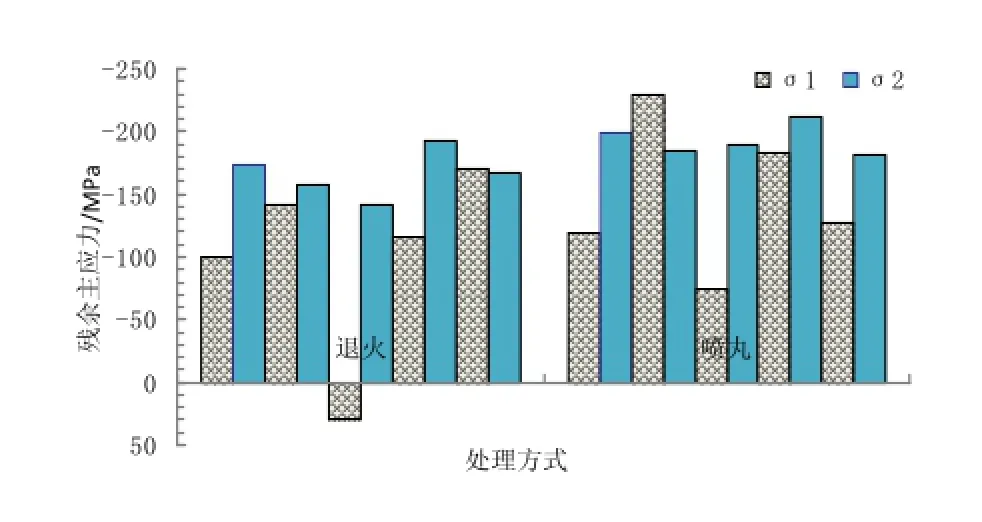

对共计10件缸盖按照图5所示的位置进行了残余应力测试,测试数据及计算结果见表1。10件缸盖中5件在电阻炉中进行了热处理退火处理,其编号分别为:1507085、1507088、1507084、1507086、1507080,另5件在喷丸室内进行了喷丸处理,其编号分别为:1508014、1508021、1508010、1508008、1508024。

为了深入比较两种处理方式的应力消除效果,将10件缸盖相同位置的残余应力测试结果汇成图6、7、8,分别进行比较。

前已叙及,两种处理方式处理后的缸盖残余应力均基本以压应力为主,只有个别位置出现了拉应力,其值也维持在较小的范围,不超过30 MPa,根据专用技术文件的要求:最大残余应力≤50 N/mm2,两种方式处理后的残余应力均达到技术文件的要求,同时文件明确指出:如果铸件通过在砂型中受控冷却后符合允许最大残余应力值,则去应力热处理可省略。

总体来看,退火热处理与喷丸处理后的缸盖残余应力比较接近,二者均可用来进行缸盖处理。

图6 不同方式处理后缸盖1#点位置的残余主应力对比

表1 某型缸盖残余应力测试数据

从图6、7、8中缸盖3个测试位置的残余主应力对比可以看出,退火热处理与喷丸后的缸盖对应位置的残余应力整体比较接近,前者主应力值略低于后者,说明采用喷丸处理的缸盖,可以达到退火热处理的效果。

图7 不同方式处理后缸盖2#点位置的残余主应力对比

图8 不同方式处理后缸盖3#点位置的残余主应力对比

关于缸盖燃烧面关键位置残余应力值主要呈现出压应力的原因,主要源于三个方面,首先是退火处理冷却过程中的二次热应力,其次是喷砂处理产生的压应力,最后是铣削加工产生的压应力。无论是那种因素为主,但导致的结果均是在燃烧面上产生了残余压应力。大量的文献资料表明,表面压应力的存在,无疑对构件的疲劳性能会产生有益的影响。

5 结论

本研究以抽样形式,分别选取退火热处理和喷丸处理后的956缸盖各5件,进行了燃烧面3个对应关键位置的残余应力测试,得出的主要结论如下:

(1)10件缸盖燃烧面3个测试点位置的残余应力均基本呈现出压应力状态。

(2)退火热处理与喷丸处理后的缸盖对应位置的残余应力整体比较接近,前者压应力值略低于后者,喷丸处理后压应力增加了,有利于平衡铸件的拉应力,减少裂纹倾向的产生,能够提高铸件的抗疲劳性能和力学性能。

(3)铸态缸盖经过喷丸处理后,可以满足残预应力的技术要求和使用要求,可以省去退火热处理工序,缩短生产周期,节约能源,提高经济效率。

[1] 孙渊,王庆明.残余应力测量技术的研究状况[J].上海电机学院学报,2006(4):21-23.

[2] 陈伟,王宝祥,齐永刚,等.铸件残余应力的产生、测试与消除[J].河北理工大学学报(自然科学版),2007(3):12-15.

[3] 阿弗里尔.实验应力分析手册 [M]. 北京:机械工业出版社,1985:477-498.

[4] 贺赟晖.盲孔法中弹性阶段释放系数的数值计算方法研究[J].合肥工业大学报,2006,(5):23-25.

[5] 陈家权,邓晓丽,沈炜良,等.柴油机缸体铸件的热时效处理[J].铸造,2003,(8):22-25.

[6] 胡奈赛,张定锉,何家文.残余应力对材料疲劳性能影响的某些进展[J].机械强度,1990,12(1):18-22.

[7] 中国机械工程学会铸造分会.铸造手册(铸铁)[M].北京:机械工业出版社,2002:421-425.

[8] 陈家权, 沈炜良,童思艺, 张琳琳.消除缸体铸造残余应力的时效工艺研究[J]. 中国铸造装备与技术,2005(2).

Studying residual stress in cylinder head for a certain diesel between casting and heating

TIAN YongWei,SONG GuiWa,YANG Jun

(1.The navy's XingPing regional military sgent's room ,XingPing 713105,Shaanxi ,China; 2.ShaanXi diesel engine heavy industry Co., Ltd., XingPing 713105,Shaanxi ,China)

The basic principle of measuring residual stress with small hole method and the main measuring steps were introduced. Comparing to the residual stress test data of the cylinder head between shot blasting and heating. The result showed∶using furane resin sand to produce casts,let the casts cool down in the mould to below 200℃before shaking out , then shot blast them using metal grains of the size of 0.5~1.5 mm lasting 20~30 min. This method had the same result as the casts be heat- treated in electric furnace It’s also be confirmed in the technical documents∶ controll cooling in sand castings conform to allow maximum residual stress, heat treatment can be ignored,so that we can shorten the production cycle, improve economic eff i ciency.

cylinder head; residual stress compare; small hole method

TG115.6;

A;

1 006-9658(201 6)06-0058-04

10.3969/j.issn.1 006-9 658.2016.06.01 8

2016-04-22

稿件编号:1604-1350

田永维(1969—),男,高级工程师,主要从事舰船柴油机质量监督及检验验收工作.