年产3万吨汽车底盘铸件的车间设计

李东明,刘崇智(.中国汽车工业工程有限公司,天津 3003;.中铁山桥集团有限公司,河北秦皇岛 06605)

年产3万吨汽车底盘铸件的车间设计

李东明1,刘崇智2

(1.中国汽车工业工程有限公司,天津 300113;2.中铁山桥集团有限公司,河北秦皇岛 066205)

介绍了年产3万吨汽车底盘铸件的车间设计过程。熔化设计采用2套5 t中频无芯感应电炉,造型采用2条水平脱箱造型线,配套120 t砂处理系统,制芯采用冷芯和热芯相结合工艺,同时对清理流程进行了说明。车间工艺布局合理,物流顺畅,建成投产后,生产运转情况良好。

车间设计;脱箱造型线;设备选型;工艺流程

0 引言

某企业由于近年来汽车铸件需求量增加的需要,委托我公司进行年产3万吨汽车铸件的车间设计。本文重点介绍了该车间的工艺设备选型及工艺流程、工艺布局,以供同行参考。

1 产品及生产纲领

该车间主要生产制动蹄、支架、轴承座等汽车铸件,材质为QT450、QT600,铸件单件毛坯质量5.6~29 kg,年产量数量合计12万件,年产铸件总质量约3万吨。

本次车间设计采用三班工作制。每周工作5天,全年共工作250天。第一、二班每班工作8小时,第三班工作6.5小时。设备年时基数5 010小时;工人年时基数:第一班、二班为1 780小时,第三班为1 450小时。

2 主要工艺说明

2.1 造型

造型工艺的确定是造型工部设计的关键,直接影响铸件品质、车间工艺水平、车间工作条件和综合经济效益等[1]。根据产品特点、生产性质、生产规模,为满足铸件的品质、尺寸精度要求,本项目采用2条水平分型脱箱造型线,砂胎尺寸确定为700×600×(180~250)/(180~250)mm,铸件按1~4件/型布置,年造型纲领为1 150 000型,造型废品率2%,铸件废品率5%,设备年时基数5 010小时,考虑设备开动率75%,每条造型线的需要生产率为1 150 000×1.05×1.02/(5 010×2×0.75)≈163型/小时。

选用设计生产率180型/小时(含下芯)的脱箱造型线2条。造型主机由两只上箱、两只下箱构成,循环周期20秒,采用技术先进的垂直向下射砂的加砂、压实方式,水平向起模、合型、浇注。配备底注式自动浇注机进行浇注,浇包1.5 t(有效容量1.1 t),带有随流孕育装置;在线冷却时间约90分钟,浇注后的套箱冷却输送线设封闭的顶吸罩,通过离心通风机收集后高空排放,套箱脱箱后采用皮带输送冷却;砂胎从皮带端部进入振动输送机,振动破碎然后进入落砂冷却滚筒进行冷却、落砂,旧砂通过地沟内的带式输送机收集后进入砂处理工部,铸件则从滚筒转卸到鳞板输送机进入清理工部。

图1 造型工艺流程图

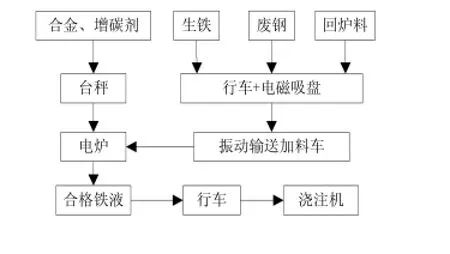

2.2 熔化

熔化采用中频无芯感应电炉熔炼工艺。

根据企业提供的生产数据,综合废品率按5%计算,球铁件工艺出品率按75%计算,金属液需要量的不平衡系数取1.2[1],根据生产纲领30 000吨/年,设备年时基数5 010小时,计算小时铁液需求量为约10 t/h。设计选用2套5t/h中频无芯感应电炉熔炼铁液,电炉为双炉体、双供电、功率3 500 kW/套,获得高温、优质铁液。每个电炉炉体自带有烟气除尘罩,每套电炉设1套除尘系统、1套电源冷却塔(闭式)、1套炉体冷却塔(闭式)。

电炉配备1套电炉自动加配料系统,采用电磁桥式起重机和电磁吸盘,按设定的料单从炉后吸取炉料,分别加入振动输送加料车(有效装载量3 t),每个炉体对应1台加料车,通过加料车将炉料加入电炉内。合金和增碳剂等辅料由人工称量后加入。

铁液球化处理采用“冲入法”,炉前设有快速分析室,检测采用直读光谱仪、碳硫分析仪和热分析仪及其他一些常规检验装置,以调整和控制铁液品质。

图2 熔化工艺流程图

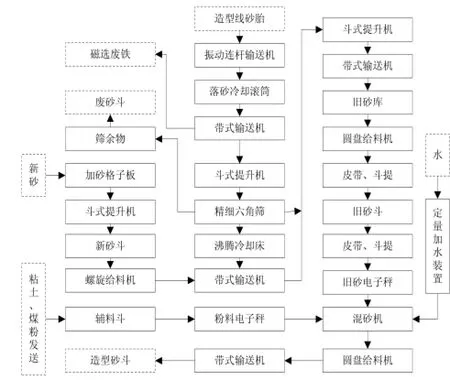

2.3 砂处理

根据造型线的规格,型砂密度按1.5 g/cm3考虑,每条造型线小时最大型砂需求量为700×600×(360~500)×1.5×180÷109≈41~56.7(t/h)。设计两条线共用1套120 t/h的砂处理系统,其中混砂系统为两个60 t/h混砂单元。

落砂后的旧砂经过三级磁选,通过斗式提升机进入精细六角筛筛分,筛分后通过胶带给料机可以选择进入1台120 t/h的沸腾冷却床冷却,也可以直接进入斗提机,再经皮带机、卸料器,进入旧砂库,旧砂库设置4个120 t的旧砂中间斗缓存旧砂;旧砂库的旧砂经圆盘给料机、皮带、斗提机等分别卸入两套混砂机单元上方的旧砂斗中;在旧砂库与沸腾冷却床之间位置设有新砂斗,为砂处理系统补充新砂。

混砂单元的旧砂是经过砂秤称量后加入,辅料则是通过气力输送系统从辅料发送间发送至混砂机上方的各个辅料斗中,经螺旋给料机进入辅料秤自动称量后加入;水是通过水定量装置自动称量/计量后加入。混砂机单元设有在线检测,合格的型砂通过圆盘给料机、带式输送机送至造型主机上方的型砂斗,供造型使用;不合格的型砂则通过卸料器排至造型主机下方的废砂收集皮带,再通过斗提机排到造型线的冷却输送皮带上,经落砂回到砂处理系统。

砂处理系统采用三套离线脉冲反吹除尘系统,落砂除尘系统的除尘风量为67 000 m3/h,沸腾冷却床除尘系统风量为43 000 m3/h,砂处理除尘系统风量为94 000 m3/h;为防止除尘管路“结露”,设有2套管道加热系统,落砂除尘系统1套,沸腾冷却床除尘系统1套。

砂处理系统采用“一”字型塔式结构布置,设有集中控制室,采用“PLC+工控机”的组合方式,具备手动控制功能、自动控制及上位机管理功能。

图3 砂处理工艺流程图

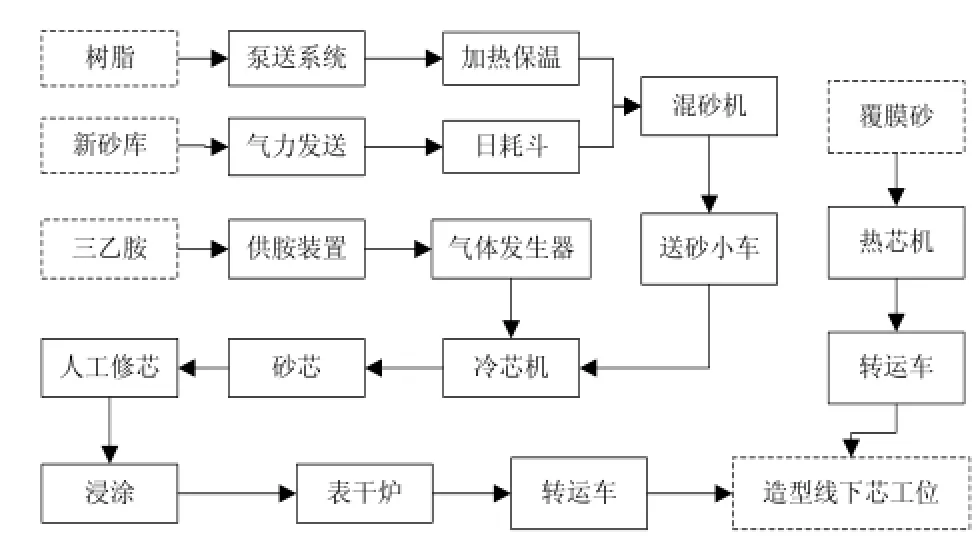

2.4 制芯

型芯品质,对铸件质量的好坏影响非常大,甚至超过铸型对铸件的影响。覆膜砂热芯盒工艺制作的型芯耗砂量少、质量轻、排气性好、吸湿性低且便于存放,采用的覆膜砂流动性好、利于成型,但生产率低,覆膜砂的成本较高、能耗大。冷芯盒工艺是一种高效制芯工艺,与热芯盒比较,具有高效、节能、劳动条件好等优点,现已广泛应用于铸造生产。

根据产品砂芯特点及造型能力需要,本项目制芯采用冷芯盒与热芯盒相结合的制芯工艺,选用4台25 L冷芯盒射芯机、2台25 kg热芯盒射芯机。冷芯机配备新砂发送系统、混送砂系统、树脂自动泵送系统、三乙胺供胺系统、三乙胺尾气处理系统,人工取芯放到转运车上存放,需要浸涂料的砂芯,运至上涂料工位,涂挂后放到通过式燃气表干炉进行烘干,烘干后的砂芯仍通过转运小车存储并输送至造型线下芯区;热芯机采用全自动射芯机,垂直分型,动模开模后能向上90 °倾转,向上顶出砂芯,人工取芯后通过砂芯小车储存转运。

冷芯机制芯生产过程产生的三乙胺尾气,通过三乙胺尾气净化系统的气砂分离、稀磷酸喷雾中和、脱液过程高效净化后高空排放,净化效率99%以上,满足国家排放标准要求;热芯机制芯生产过程中烟气,通过顶吸罩、侧吸罩及通风管道收集后,经离心通风机高空排放,车间环境得到改善。

图4 制芯工艺流程图

2.5 清理

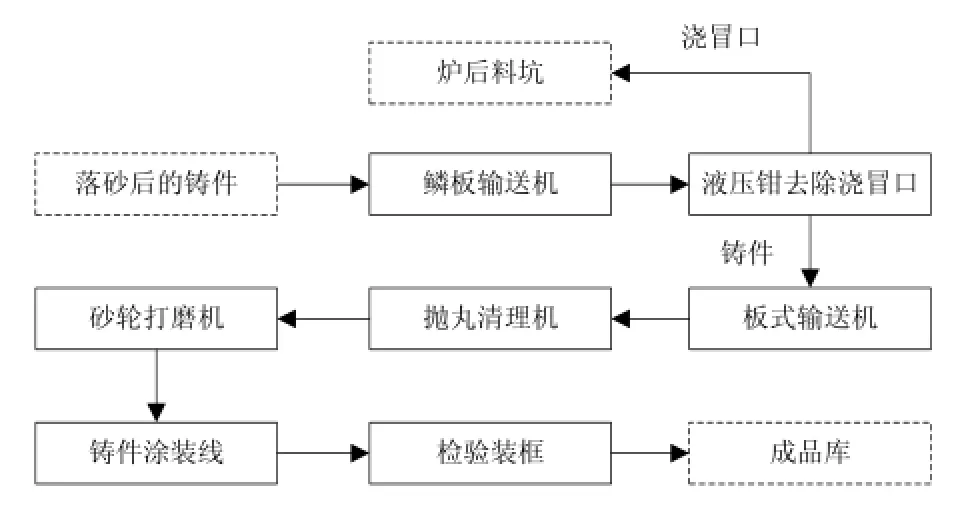

从滚筒出来的铸件,通过鳞板输送机输送,并在鳞板输送机输送线路上架设安装液压钳,用于铸件浇冒口的分离,分离后的冒口通过鳞板输送机直接进入炉后的料坑回用,铸件则由人工操作轻型悬挂起重机转放到另外一条板式输送机上,在板式输送机端部装框。

设2台吊钩抛丸清理机、2台履带式抛丸清理机用于铸件的抛丸处理,抛丸后的铸件转运至打磨区,人工使用立式双头砂轮机进行打磨(自带除尘器),打磨后转运至铸件涂装线上涂料,经吹灰、浸涂、流平、烘干、强冷工序处理后下线装框,进入成品库。

人工打磨清理区设有废砂收集系统,收集清理产生的废砂集中到室外的废砂斗中,定期运出场外再生。

图5 清理工艺流程图

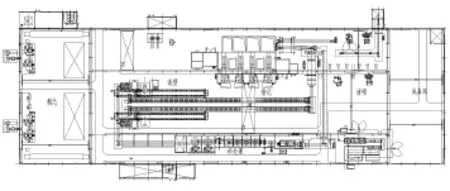

3 车间工艺布置设计

车间工艺平面布置图见图6所示。车间整体布局采用纵横跨的布置形式,车间各工序集中布置,设置有熔化、造型、砂处理、制芯、清理以及成品库,整体布局紧凑,物流简捷、顺畅。设计以造型线为核心,将2条脱箱造型线布置在一个27 m跨内,熔化炉前区域也设置在造型跨内,便于铁液的输送;炉后跨设在造型北侧18 m跨内,砂处理设在造型南侧一个12 m跨内;制芯设在车间西侧一个30 m跨内,清理穿插利用炉后、造型、砂处理东侧端部空间,成品库设在车间东侧一个24 m跨内。

车间周边就近贴建生产辅房及公用站房,利用车间周边绿化带放置除尘器、冷却塔、通风风机等工艺公用设施。车间总建筑面积约10 987 m2,车间全长181 m、宽57 m,主体采用全钢结构,其他车间辅房采用混凝土结构。

图6 车间工艺平面布置图

4 结语

合理的设备选型及车间布置,不仅可以获得高品质的产品,而且可以有效利用土地,减少投资成本;高效、简捷的物流设计,可以有效提升生产效率,减少运行成本,为企业创造更好的效益。该项目自投产以来,设备运行稳定、可靠,设备布置合理、物流顺畅,铸件品质、产能均达到了企业要求的目标。

[1] 铸造车间和工厂设计手册编委会编.铸造车间和工厂设计手册[M].北京:机械工业出版社,1995:39-40.

[2] 张建华,铸造车间主要工部能力计算[J].中国铸造装备与技术, 2013(2).

[3] 余博,刘小龙,任兴武,等. 年产10万吨发动机铸件车间设计[J].中国铸造装备与技术,2015(2).

业界资讯 Information

第十届广州国际模具展览会圆满闭幕

第十届广州国际模具展览会(Asiamold)圆满结束,迎来破纪录的入场人数,同期高峰论坛和研讨活动提供行业实用资讯、促进商贸交流,大会活动亦获与会人士一致好评。展会于201 6年9月20至22日在广州中国进出口商品交易会展馆举行。三天展期云集12个国家和地区的360家参展商,展示行业最先进、热门的模具、压铸、金属加工和3D打印技术。除了强大企业参展阵容,2016年展会亦迎来68个专业买家团。在一众知名品牌的支持下,展会成功吸引43个国家和地区的23,017名观众,较上届增加5.7%。

展会成效广获参展商和观众肯定。参与Asiamold的众多品牌,包括模具和压铸供应商、注塑成型和3D打印的制造和服务商等,均认同展会有助于他们向目标客户突显公司优势,强化品牌推广。

亚洲3D打印专区是展会的一大亮点,展会吸引不少海外观众远到而来,包括来自美国、在Advance Tooling Concepts任职环球模具副总裁的Jed Rust先生。

同期高峰论坛和研讨活动提供行业实用资讯、促进商贸交流

展会同期亦举行了一系列精彩纷呈的研讨活动,激发行业灵感,为企业制定商业策略提供新思路。为了庆祝展会十周年,今年主办方带来首届广州国际模具及增材制造技术高峰论坛。活动邀请15名行业专家担任演讲嘉宾,分享行业新知和最新市场趋势。此外,展会亦同期举办了32场高端研讨活动,探讨模具、压铸、3D打印等热门议题。

展会期间举行的峰会、研讨会等活动是了解行业需求和挑战的重要场合,同时也为行业人士交流资讯和经验提供了机会。论坛吸引众多与会者,他们的问题显示其专业性,参观者很高兴有这样的机会和与会人士互动交流。

展会由广州光亚法兰克福展览有限公司主办,属于一系列国际性行业展会的成员之一,包括formnext法兰克福国际精密成型及3D打印制造展览会和日本INTERMOLD。来届formnext将于2016年11月15至18日于德国法兰克福举行。至于日本INTERMOLD,下一届将于2017年4月12至15日于日本东京举行。

来届广州国际模具展览会将与SIAF广州国际工业自动化技术及装备展览会于2017年3月1至3 日在广州中国进出口商品交易会展馆同期举行。SIAF广州展是中国工业自动化行业进行业务交流、捕获商机的最重要平台之一。工业自动化、快速制造和模具在多方面相辅相成,两展协力,可为参展商和观众创造更大的协同效应。查询更多有关广州国际模具展览会详情,请浏览网站:www.asiamold-china.com或电邮至asiamold@china.messefrankfurt.com

Design of casting workshop with annual production of 30000 tons automotive chassis casting

LI DongMing

(Automotive Engineering Corporation, Tianjin 300113,China)

This paper introduces the design of casting workshop with an annual output of 30000 tons automotive chassis casting. The workshop has 2 sets of 5 t/h intermediate frequency coreless induction furnace for melting iron. Two horizontal parting fl askless molding lines are used for molding with 120 t/h sand treatment system. The production of sand core is completed by using both cold box process and hot core box process. Cleaning process is also introduced. The workshop has a reasonable process layout and smooth logistic. And these make the workshop operating good after being put into production.

workshop design;f l askless molding line;equipment selection; process fl ow

TG28;

A;

1006-9658(201 6)06-0054-04

10.3969/j.issn.1 006-9 658.2016.06.01 7

2016-04-21

稿件编号:1604-1344

李东明(1984—),男,工程师,主要从事铸造车间工程设计工作.