PTA醋酸甲酯水解过程厂级稳态模拟与集成优化

黄燕,薄翠梅,管国锋,丁帅(南京工业大学电气工程与控制科学学院,江苏 南京 86;南京工业大学化学化工学院,江苏 南京 86)

PTA醋酸甲酯水解过程厂级稳态模拟与集成优化

黄燕1,薄翠梅1,管国锋2,丁帅1

(1南京工业大学电气工程与控制科学学院,江苏 南京 211816;2南京工业大学化学化工学院,江苏 南京 211816)

摘要:针对PTA生产过程中副产物醋酸甲酯水解回收工艺,利用Aspen Plus软件进行厂级稳态流程模拟与集成优化设计。首先分析水解工艺的热力学、动力学性质,建立水解工艺稳态流程模拟结构,与实际生产数据对比分析验证稳态模拟结果的正确性;其次采用序贯优化法,以年生产成本最小化为目标,对工艺结构和操作参数进行优化,使工艺达到最佳操作条件且生产成本最低。

关键词:醋酸甲酯水解;反应精馏;优化设计;稳态模拟

2015-12-24收到初稿,2016-01-05收到修改稿。

联系人:薄翠梅。第一作者:黄燕(1992—),女,硕士研究生。

引 言

在精对苯二甲酸(PTA)生产中,醋酸发生不完全氧化反应生成副产物醋酸甲酯,造成醋酸的损耗,导致PTA生产成本较高。将醋酸甲酯水解为醋酸和甲醇既可以实现资源再利用,又可以减少环境污染[1]。近年来,国内展开了对醋酸甲酯水解催化精馏技术的开发与研究,邱挺等[2]进行醋酸甲酯反应精馏研究,水解率提高的同时能耗降低40%。王良恩等[3]将醋酸甲酯水解专利用于PTA生产中,取得了较好的经济效益。赵素英等[4]将催化精馏与固定床联合工艺用于醋酸甲酯水解,使水解率由65.5%提高到75.7%。

反应精馏过程的集成优化问题是一个混合整数非线性规划问题。Stichlmair等[5]利用MINLP法分别对甲基叔丁基醚和醋酸甲酯的反应精馏过程进行了参数优化,用GAMS软件来求解优化问题。Kaistha等[6]以可逆反应过程为优化对象,采用遗传算法对反应精馏装置进行优化设计。Yu等[7]、Luyben等[8]在对酯化精馏体系的研究过程中提出了序贯优化设计法,Yu等[9-10]已成功将序贯优化方法应用于存在两步反应的反应精馏塔及热耦合精馏塔的设计过程中,Luyben等[11-13]也将该方法应用于背包式反应精馏过程以及其他反应精馏串联工序的优化设计中。

论文针对某化工厂PTA醋酸甲酯水解回收工艺,在分析水解工艺的热力学性质和动力学性质基础上,利用Aspen Plus软件进行稳态模拟与集成优化设计,使工艺达到最佳操作条件且生产成本最低。

1 稳态模拟

1.1 工艺流程

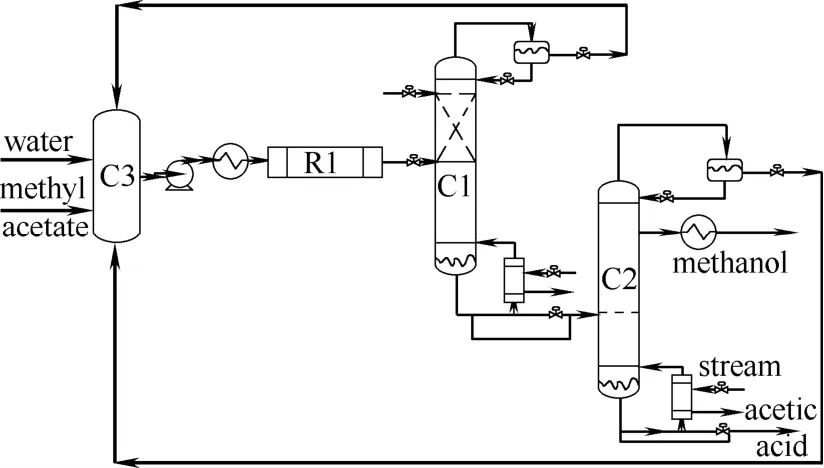

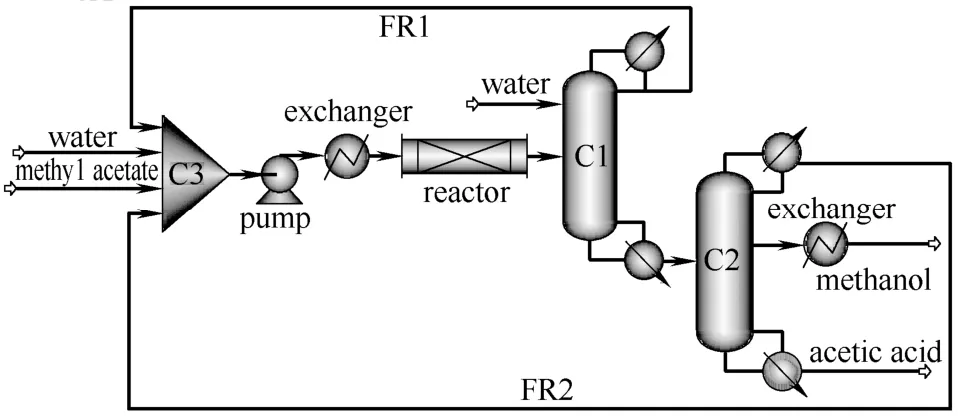

某化工厂PTA醋酸甲酯水解回收工艺的简化流程如图1所示。C3为进料混合罐,R1为固定床预反应器,C1为反应精馏塔,C2为甲醇回收塔。醋酸甲酯混合物和水进入C3混合,经预热器加热进入R1,在固体酸催化剂作用下,醋酸甲酯水解生成醋酸和甲醇。R1出料送至C1塔继续反应,醋酸甲酯、水、苯等形成共沸物由塔顶采出后,部分回流,部分循环至C3罐。C1塔釜水解产物醋酸和甲醇送入C2回收塔。在C2回收塔中,高浓度甲醇侧线采出,塔釜为含水醋酸产品,塔顶蒸汽进入塔顶冷凝器冷凝,冷凝液大部分回流至C3罐。

图1 醋酸甲酯水解过程工艺流程Fig.1 Process flow diagram of methyl acetate hydrolysis

1.2 反应动力学分析

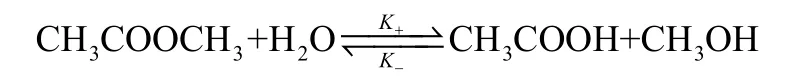

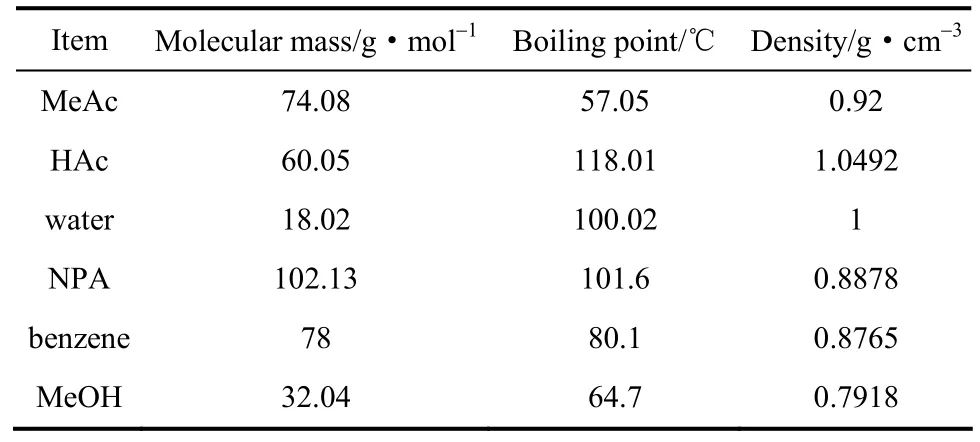

醋酸甲酯水解过程是典型的可逆反应过程,反应方程式如下:

催化水解醋酸甲酯过程中,本文采用Amberlyst35型树脂作为固体催化剂催化水解醋酸甲酯,其动力学方程[14]为

其中

式中,r为反应速率;K+和K-分别为正反应与逆反应的反应速率常数;m为催化剂质量;wa、wb、wc、wd分别为分别反应物醋酸甲酯、水、甲醇和醋酸的质量分数;T为温度;R为摩尔气体常数。

1.3 热力学性质分析

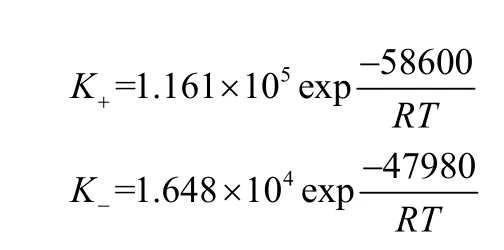

PTA生产过程中副产物醋酸甲酯(MeAc)混合物是一个六元体系,除了含有醋酸(HAc)、水和醋酸正丙酯(NPA),还有少量苯和甲醇(MeOH)。标准大气压下(1 atm= 101325 Pa),其沸点、密度等物质物性见表1。

表1 物质物性Table 1 Material properties

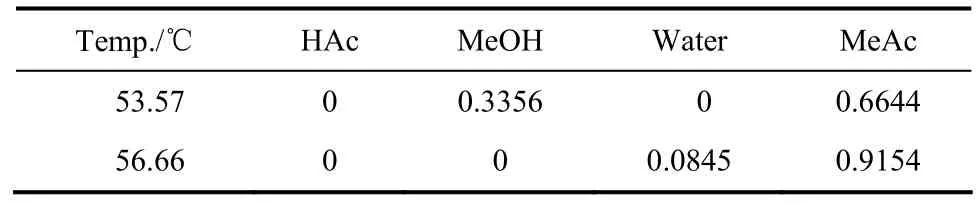

本文采用NRTL模型描述反应过程,用Hayden-O’Connell模型来进行校正。在反应精馏塔内,产品甲醇与反应物醋酸甲酯会形成二元共沸混合物(53.57℃),未反应的醋酸甲酯会跟随产物甲醇在提溜段被采出,影响甲醇纯度。因此在整个水解工艺中,过量的水被加入反应精馏塔保证进料醋酸甲酯反应完全。表2给出了反应过程共沸物及其温度。

表2 共沸物组成及其温度Table 2 Composition and temperatures of azeotropic

1.4 稳态模拟

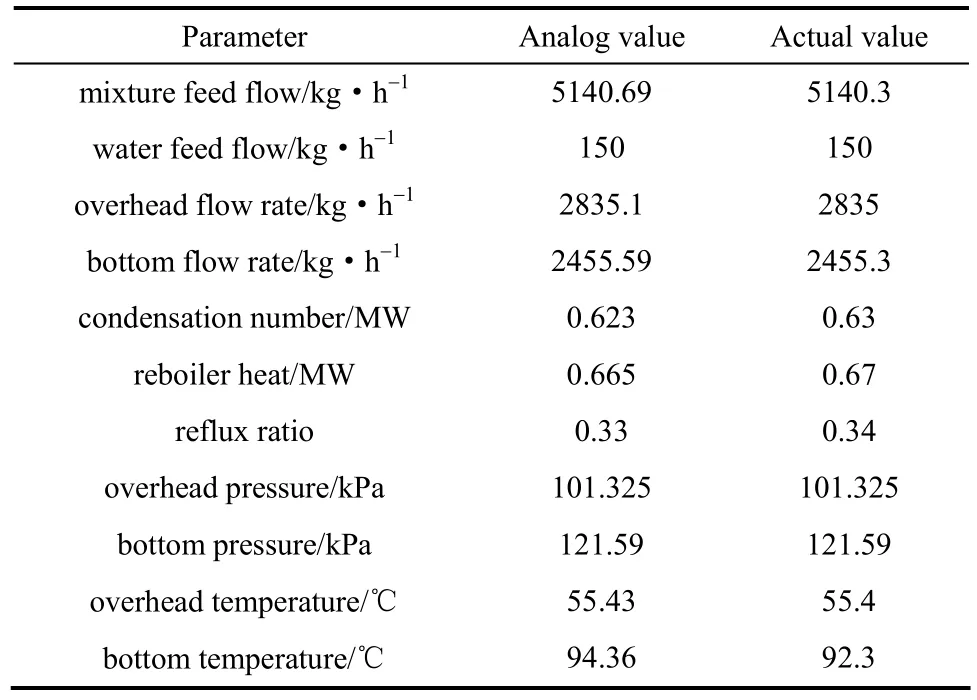

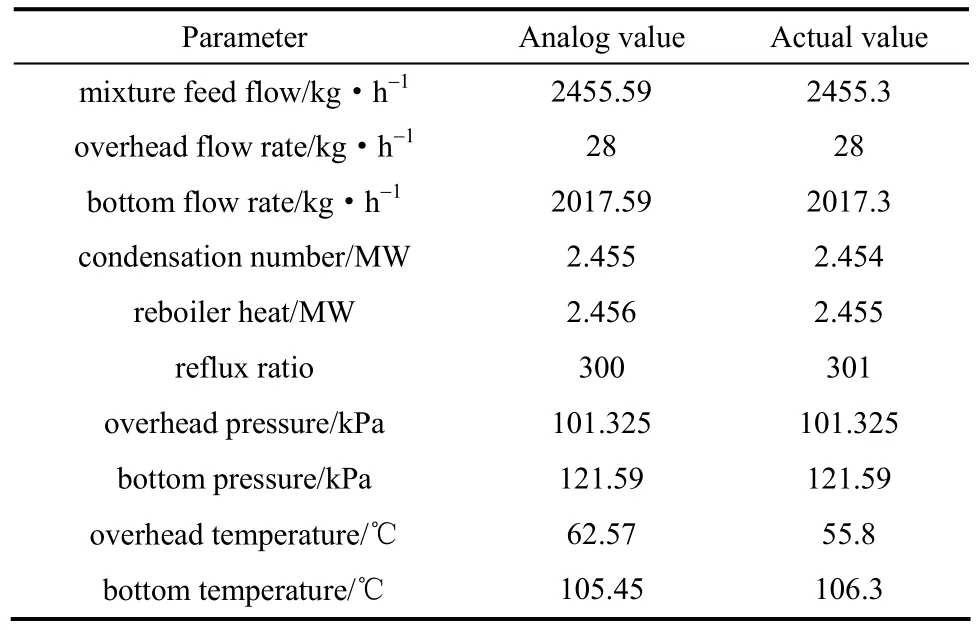

本课题研究背景为PTA醋酸甲酯水解回收工艺。稳态模拟中,物性方法选择NRTL-HOC模型,结构参数采用实际工艺生产装置的实际值,反应精馏塔的塔板数为20,其中反应段、提馏段和精馏段塔板数分别为11、8和1,混合物从第13块板进料,水从第2块板进料;甲醇回收塔塔板数为16,其中提馏段和精馏段塔板数分别为5和11,混合物从第13块板进料,侧线采出位置为第6块板。稳态模拟流程如图2所示。

图2 醋酸甲酯水解稳态模拟流程Fig.2 Steady state process simulation of methyl acetate hydrolysis

表3 反应精馏C1塔稳态模拟计算结果与实际值对比Table 3 Comparison of simulation results with real results in reaction distillation column C1

表4 甲醇回收C2塔稳态模拟计算结果与实际值对比Table 4 Comparison of simulation results with real results in recovery distillation column C2

稳态运行后,反应精馏塔和甲醇回收塔的模拟计算结果与实际工艺对比见表3、表4,由表可知,本文建立的醋酸甲酯水解回收工艺稳态模拟结果与实际生产装置设计值基本相同或有较小差别。因此,可利用该醋酸甲酯水解稳态模型对生产装置进行集成优化设计。

2 集成优化设计

2.1 优化变量选取

以年生产成本TAC最小化为目标,对工艺结构和操作参数进行优化。待优化参数为反应精馏塔提馏段塔板数NS,反应段塔板数NRX,进料位置NF1,甲醇回收塔进料位置NF2,塔板数N和侧线采出板位置NO。

醋酸甲酯水解过程优化数学模型如下:

min(TAC)= fun(NS, NRX, NF1, NF2, N, NO)

s.t.(1)NS+ NRX>NF1>0,N>NF2>0,N>NO>0,且为整数变量;

(2)精馏塔过程MESH方程。

在优化过程中,优化操作变量为反应精馏塔和甲醇回收塔的再沸器加热量。反应精馏塔和甲醇回收塔的设备尺寸、两塔中再沸器和冷凝器的面积等设备参数通过使用稳态流程模拟时得到的稳态模拟结果进行计算。

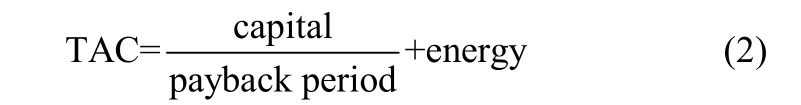

TAC公式[15-21]如下所示

式中,投资回收期payback period设为3年;capital为设备资金成本,包括塔器成本和换热器成本;energy为能耗成本包括再沸器加热量和冷凝器冷凝量。其他一些生产成本相对较低的参数,如塔板成本、阀门管道费用、催化剂费用等暂不做考虑[21]。表5给出了RD优化过程中,计算TAC时所使用的参数基准。

表5 优化TAC计算参数基准Table 5 Sizing and economic basis in calculation of TAC

2.2 成本计算

2.2.1 设备费用计算 设备投资费用包括精馏塔塔体、塔板以及侧反应器的费用。设备投资费用根据设备尺寸通过特定的方程计算,主要设备的尺寸分别根据以下公式计算[15-21]。

(1)塔径(D)

式中,VS为塔内最大汽相流率,m3·s−1;u为空塔气速,m·s−1。

(2)塔高(L)

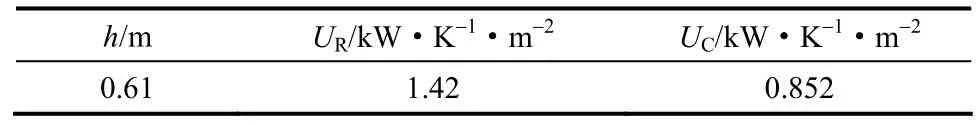

式中,N为总塔板数;h为塔板间距,h= 0.61 m。

(3)换热器传热面积(Ar)

式中,QR为再沸器/冷凝器热负荷;U为传热系数;ΔT为热推动力。

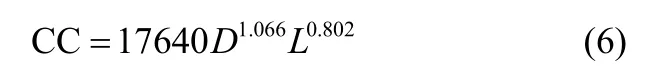

精馏塔以及换热器的设备费用可依据以下公式进行核算。

塔器成本(CC)

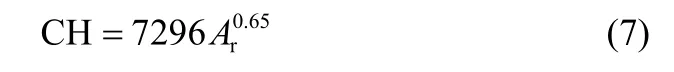

换热器(CH)

设备总成本:

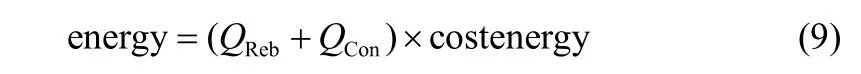

2.2.2 能耗费用计算 能耗成本计算公式如下

式中,QReb为再沸器加热量;QCon为冷凝器加热量;costenergy为能耗单价,设为4.7 $·kJ−1。

2.3 序贯优化法

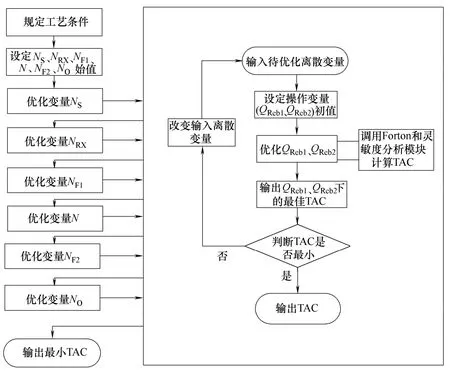

本文采用以分离能力与反应能力的相互匹配为导向的序贯优化设计法[11-13],具体优化流程如图3所示。主要优化步骤如下。

(1)首先设定系统待优化参数的初始值。

(2)调用程序核算塔径、塔高等结构参数,计算初始TAC;再调用灵敏度分析模块优化操作参数QReb1、QReb2得到最优TAC。

(3)改变NS改变系统分离能力,返回步骤(2),寻找与NS匹配最佳的QReb1、QReb2值,直至TAC最小,输出最佳NS与TAC。

(4)改变NRX,返回步骤(2),寻找与NRX匹配最佳的QReb1、QReb2值,直至TAC最小,输出最佳NRX与TAC。

(5)改变NF1,返回步骤(2),考察NF1对TAC影响,输出最佳NF1与TAC。

(6)改变N,返回步骤(2),寻找与N匹配最佳的QReb1、QReb2值,直至TAC最小,输出最佳N与TAC。

(7)改变NF2,返回步骤(2),考察NF2对TAC影响,输出最佳NF2与TAC。

(8)改变NO,返回步骤(2),寻找与NO匹配最佳的QReb1、QReb2值,直至TAC最小,输出最佳NO与TAC,此时TAC为最终生产成本。

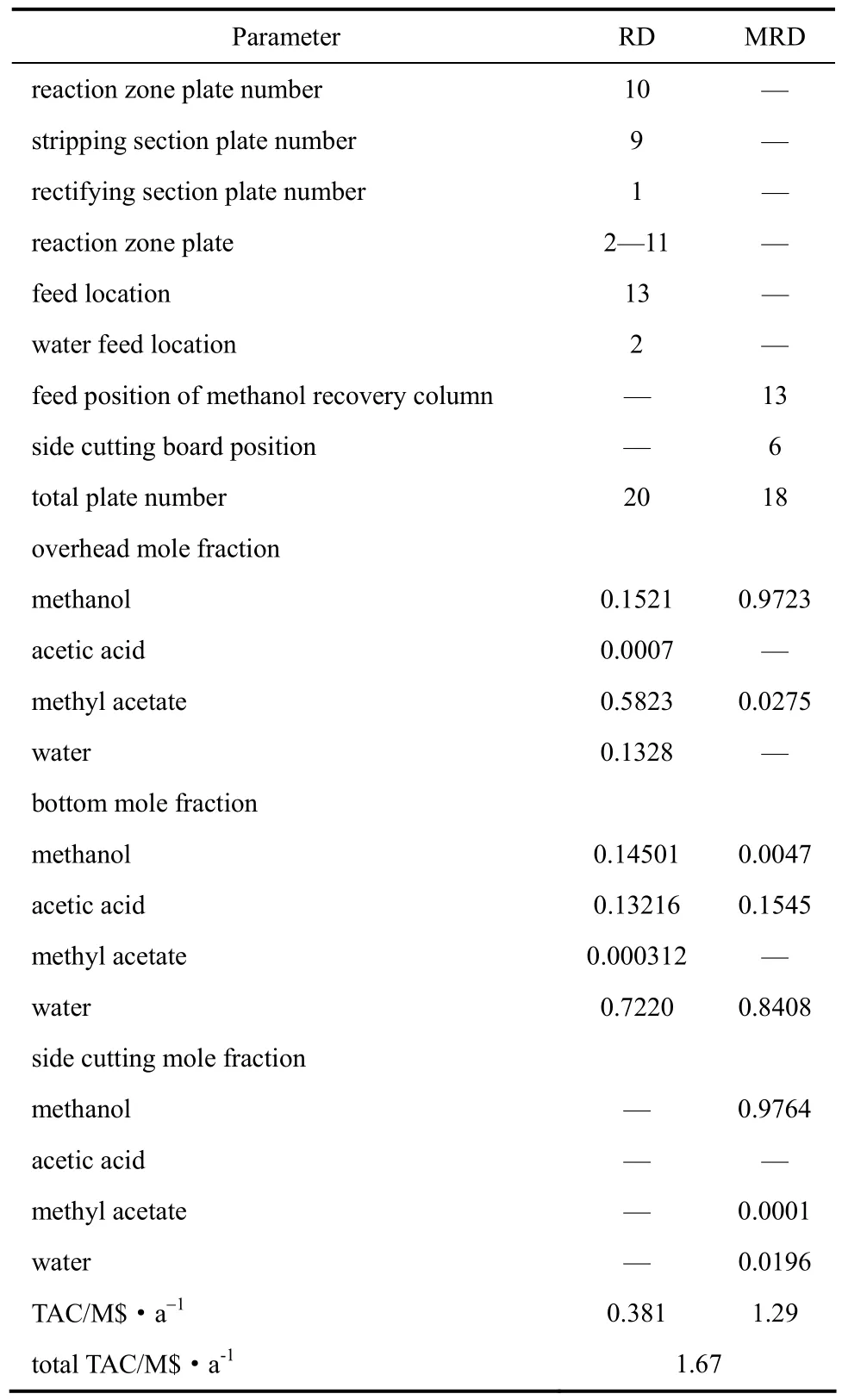

2.4 优化结果

图3 醋酸甲酯水解工艺优化流程Fig.3 Schematic of optimization procedure for hydrolyzing methyl acetate

优化前反应塔生产成本是2087000 $·a−1,回收塔生产成本是2060000 $·a−1,总成本是4150000 $·a−1。参数优化结果如图4所示,由图4(a)可知,当NS= 9,NRX= 10时,TAC最低;由图4(b)可知,当NF1= 13时,TAC最低;由图4(c)可知,当NF2= 13时,TAC最低;由图4(d)可知,当N= 18时,TAC最低;由图4(e)可知,当NO= 6时,TAC最低。优化后工艺具体参数值见表6。

图4 优化参数与塔总费用关系Fig.4 Effects of optimization parameters on total TAC

3 结 论

(1)本文利用Aspen Plus软件对PTA醋酸甲酯水解过程进行模拟设计,该稳态模拟结果可以很好地模拟实际工艺;

表6 工艺优化结果及最优年费Table 6 Process optimization results and TAC

(2)本文在已有稳态模拟基础上,利用序贯优化法对工艺结构和操作参数进行优化,TAC更低,且侧线采出甲醇含量满足工艺要求。

References

[1] 邱挺. 醋酸甲酯催化精馏水解新工艺及相关基础研究 [D]. 天津:天津大学, 2002.

QIU T. Study on the new process of catalytic distillation of methyl acetate hydrolysis and related fundamental research [D]. Tianjin: Tianjin University, 2002

[2] 邱挺, 吴燕翔, 王良恩, 等. 乙酸甲酯与甲醇共沸物催化精馏水解工艺 [J]. 化工进展, 2007, 26 (4): 584-589. DOI: 10.16085/j.issn. 1000-6613.2007.04.027.

QIU T, WU Y X , WANG L E, et al. Hydrolysis of methyl acetate and methanol mixture in a catalytic distillation column [J]. Chemical Industry and Engineering Progress, 2007, 26 (4): 584-589. DOI: 10.16085/j.issn.1000-6613.2007.04.027.

[3] 王良恩, 赵之山, 邱挺, 等. 精对苯二甲酸生产中副产物醋酸甲酯水解工艺及其设备: CN 1927792 [P]. 2007.

WANG L E, ZHAO Z S, QIU T, et al. Process and equipment of methyl acetate hydrolysis from production of PTA: CN 1927792 [P]. 2007.

[4] 赵素英, 周进银, 杨柏川, 等. 催化精馏与固定床联合工艺用于乙酸甲酯水解 [J]. 化工进展, 2011, 30 (4): 725-728. DOI: 10.16085/ j.issn.1000-6613.2011.04.014.

ZHAO S Y, ZHOU J Y, YANG B C, et al. An integrated process of catalytic distillation and fixed bed for methyl acetate hydrolysis [J]. Chemical Industry and Engineering Progress, 2011, 30 (4): 725-728. DOI: 10.16085/j.issn.1000-6613.2011.04.014.

[5] STICHLMAIR J, FREY T. Mixed-integer nonlinear programming optimization of reactive distillation processes [J]. Industrial and Engineering Chemistry Research, 2001, 40 (25): 5978-5982. DOI: 10.1021/ie010324b.

[6] SURESH B K, PAVAN K M V, KAISTHA N. Controllable optimized designs of an ideal reactive distillation system using genetic algorithm [J]. Chemical Engineering Science, 2009, 64 (23): 4929-4942. DOI: 10.1016/j.ces.2009.07.030.

[7] TANG Y T, CHEN Y W, HUANG H P, et al. Design of reactive distillations for acetic acid esterification [J]. AIChE Journal, 2005, 51 (6): 1683-1699. DOI: 10.1002/aic.10519.

[8] LUYBEN W L, SCHAEFER M R, SIDDONS C. Design and control of conventional and reactive distillation processes for the production of butyl acetate [J]. Industrial and Engineering Chemistry Research, 2004, 43 (25): 8014-8025. DOI: 10.1021/ie040167r.

[9] WANG S J, LEE H Y, YU C C, et al. Plantwide design of ideal reactive distillation processes with thermal coupling [J]. Industrial and Engineering Chemistry Research, 2010, 49 (7): 3262-3274. DOI: 10.1021/ie900786u.

[10] WANG S J, HUANG H P, YU C C. Design and control of a heat-integrated reactive distillation process to produce methanol and n-butyl acetate [J]. Industrial and Engineering Chemistry Research, 2011, 50 (3): 1321-1329. DOI: 10.1021/ie100677x.

[11] KAYMAK D B, LUYBEN W L. Design of distillation columns with external side reactors [J]. Industrial and Engineering Chemistry Research, 2004, 43 (25): 8049-8056. DOI: 10.1021/ie040124a.

[12] LUYBEN W L. Design and control of the cumene process [J]. Industrial and Engineering Chemistry Research, 2010, 49 (2): 719-734. DOI: 10.1021/ie9011535.

[13] LUYBEN W L. Design and control of an auto refrigerated alkylation process [J]. Industrial and Engineering Chemistry Research, 2009, 48 (24): 11081-11093. DOI: 10.1021/ie9012387.

[14] 郑辉东, 赵素英, 王良恩, 等. “背包式”反应精馏水解乙酸甲酯的工艺 [J]. 化工进展, 2012, 31 (9): 241-245. DOI: 10.16085/j.issn. 1000-6613.2012.09.028.

ZHENG H D, ZHAO S Y, WANG L E, et al. [J]. "Backpack" reactive distillation process for hydrolysis of methyl acetate [J]. Chemical Industry and Engineering Progress, 2012, 31 (9): 241-245. DOI: 10.16085/j.issn.1000-6613.2012.09.028.

[15] TANG Y T, CHEN Y W, HUANG H P, et al. Design of reactive distillations for acetic acid esterification [J]. AIChE Journal, 2005, 51 (6): 1683-1699. DOI: 10.1002/aic.10519.

[16] LIN Y D, CHEN J H, HUANG H P, et al. Process alternatives for methyl acetate conversion using reactive distillation (1): Hydrolysis[J]. Chemical Engineering Science, 2008, 63 (6): 1668-1682. DOI: 10.1016/j.ces.2007.11.009.

[17] HUANG S B, CHEN J H, LIN Y D, et al. Control of plantwide reactive distillation processes: hydrolysis, transesterification and two-stage esterification [J]. Journal of the Taiwan Institute of Chemical Engineers, 2010, 41 (4): 382-402. DOI: 10.1016/j.jtice. 2010.03.021.

[18] ZHAO L, YI C H, YANG B L. Design, optimization, and control of reactive distillation column for the synthesis of tert-amyl ethyl ether [J]. Chemical Engineering Research and Design, 2013, 91 (5): 819-830. DOI: 10.1016/j.cherd.2012.08.013.

[19] MAHDI S. Implementation of a steady-state inversely controlled process model for integrated design and control of an ETBE reactive distillation [J]. Chemical Engineering Science, 2013, 92: 21-39. DOI: 10.1016/j.ces.2013.01.026.

[20] SURAJ V, RANGAIAH G P. Integrated framework incorporating optimization for plant-wide control of industrial processes [J]. Industrial and Engineering Chemistry Research, 2011, 50 (13): 8122-8137. DOI: 10.1021/ie1022139.

[21] LUYBEN W L. Distillation Design and Control Using Aspen Simulation [M]. New Jersey: John Wiley and Sons, Inc, 2006: 97-101.

研究论文

Received date: 2015-12-24.

Foundation item: supported by the National Natural Science Foundation of China (61203020, 21276126) and the Natural Science Foundation of Jiangsu Province (BK20141461).

Steady-state simulation and integrated optimization of reactive distillation for methyl acetate hydrolysis

HUANG Yan1, BO Cuimei1, GUAN Guofeng2, DING Shuai1

(1College of Electrical Engineering and Control Science, Nanjing Tech University, Nanjing 211816, Jiangsu, China;2College of Chemistry and Chemical Engineering, Nanjing Tech University, Nanjing 211816, Jiangsu, China)

Abstract:For recovery process of methyl acetate hydrolysis, this paper simulated process and designed integrated optimization by using Aspen Plus software. Firstly, analyses of thermodynamic and kinetic properties of the hydrolysis process were given. Secondly, the paper established steady-state process simulation structure of hydrolysis process and verified the accuracy of steady-state results. Then it used sequential optimization method to optimize process structure and operation parameters at the aim of achieving minimum production cost. The results showed that operating condition was the best and production cost was the lowest after optimization.

Key words:hydrolysis of methyl acetate; reactive distillation; optimization design; steady-state simulation

DOI:10.11949/j.issn.0438-1157.20151955

中图分类号:TQ 13

文献标志码:A

文章编号:0438—1157(2016)03—0912—07

基金项目:国家自然科学基金项目(61203020,21276126);江苏省自然科学基金项目(BK20141461)。

Corresponding author:Prof. BO Cuimei, lj_bcm@163.com