车用湿式多片离合器油液冷却研究

张凤莲,马 彪,2,李和言,2,熊涔博,朱礼安

(1.北京理工大学机械与车辆学院, 北京100081; 2.北京电动车辆协同创新中心, 北京100081;3.江麓机电集团有限公司, 湖南湘潭411100)

车用湿式多片离合器油液冷却研究

张凤莲1,马彪1,2,李和言1,2,熊涔博1,朱礼安3

(1.北京理工大学机械与车辆学院, 北京100081; 2.北京电动车辆协同创新中心, 北京100081;3.江麓机电集团有限公司, 湖南湘潭411100)

摘要:湿式多片离合器需要润滑冷却来防止高转速大扭矩引起的高温烧蚀。工程实际中,多通过经验来确定需求流量值,为了从理论上确定冷却所需合适的润滑油流量,根据热平衡理论建立了湿式多片离合器的油液冷却模型,推导了钢片随时间的平均温升和油液出口油温变化规律,研究了离合器对流换热系数和热流分配的影响,并通过计算和实验,得到润滑流量增加到一定程度时冷却效果不再显著增加的规律,并指出对于所研究的湿式多片离合器,合适的供油量为单副(1.5~2.0) L/min,为工程应用中供油量选择提供理论指导。

关键词:湿式多片离合器;热平衡理论;冷却模型;润滑流量

0引言

湿式多片离合器在工作过程中会产生大量的热,冷却不充分会导致摩擦元件温度急剧上升,引起摩擦元件高温烧蚀或变形,影响离合器正常工作。

关于湿式多片离合器摩擦片温度场和应力场方面的研究很多,张金乐等[1]应用有限元软件建立了离合器摩擦副的三维有限元模型,揭示了换挡过程中摩擦副温度场及应力场分布规律。赵家昕等[2]基于热弹性不稳定性理论,通过理论建模与分析,提出了车辆离合器局部高温区的成因和影响因素。张家元等[3]对带槽摩擦片的应力场温度场进行仿真,并分析了油槽对温度分布的影响。关于冷却方面的研究,王小虎等[4]通过CFD(计算流体动力学)软件进行流体仿真,计算和对比了两种不同结构的湿式离合器摩擦片分离时的冷却系统热流场分布状况,结果表明油路结构对冷却效果影响显著。J.Y.Jang等[5-6]建立了三维热流体动力学模型,分析沟槽参数对离合器工作特性的影响。R.A.Tatara等[7]针对离合器不同的工作状态建立了湿式多片离合器的热传导模型。

国内外油液冷却的研究主要针对对流对摩擦元件温度场分布的影响[8-9]及不同沟槽和油路结构的流场仿真[10-11]。在油液冷却效果研究方面多基于油温不变的假设,但实际工程中,润滑油在离合器不同工作状态及滑摩时间长度下,温度是变化的。为了使计算结果更符合工程实际,本文根据热平衡理论,假设径向油温从入口到出口线性增加,进行冷却分析,得到钢片温度,同时还能得到出口油温随时间的变化情况。在建立冷却模型的过程中,考虑了工作过程中对流换热和热流分配的影响,从而确定离合器冷却润滑油流量等参数。通过计算和实验研究,分析了润滑油流量对冷却效果的影响。

1理论模型

1.1模型建立

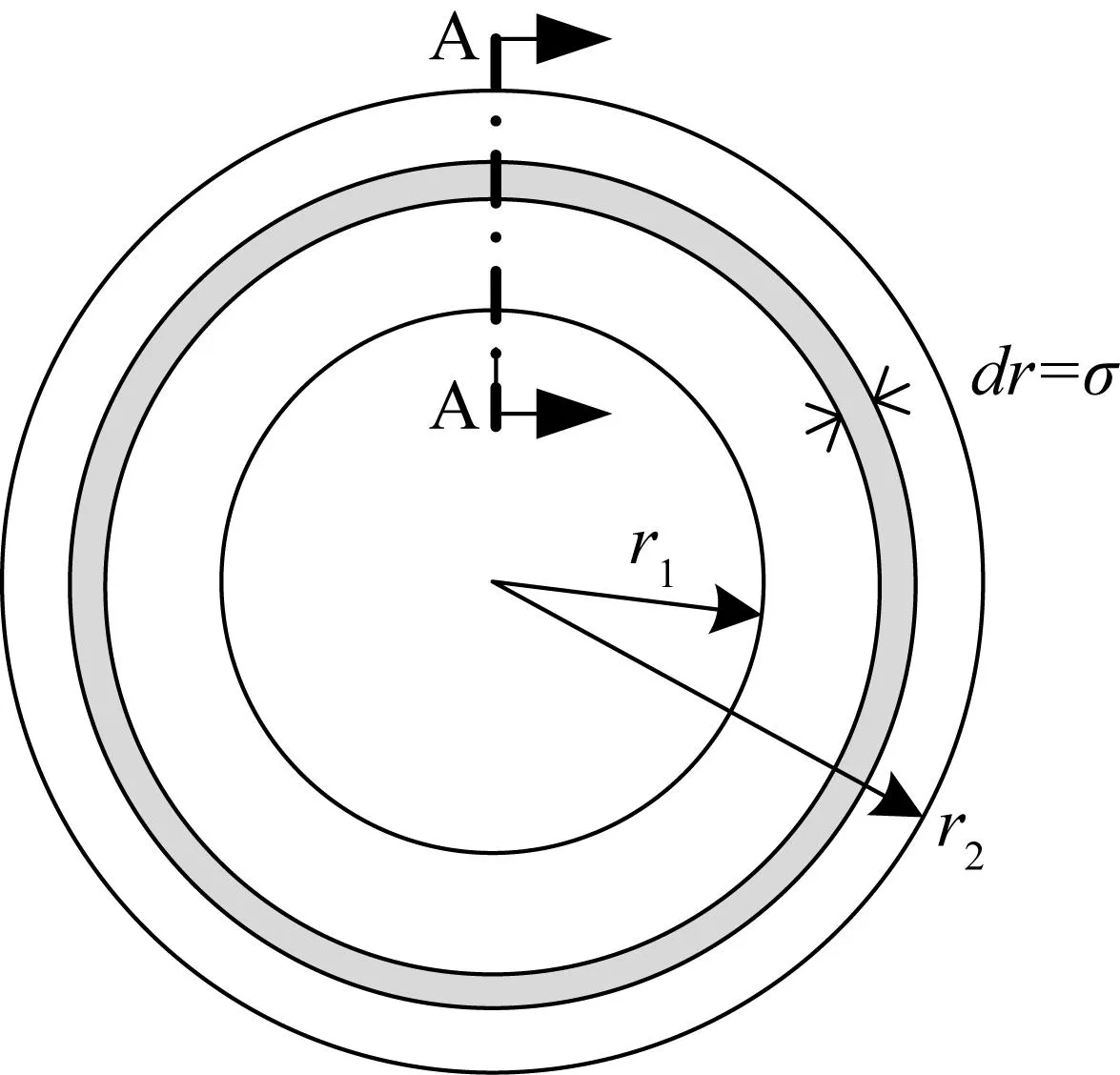

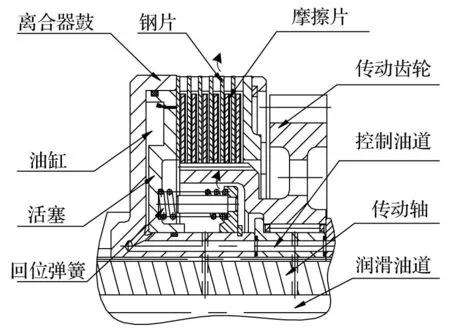

图1 多片离合器示意图Fig.1 Multidisc clutch

所研究的湿式多片离合器内部结构如图1所示,润滑油在离心力和内外径压差作用下,从离合器摩擦副内径经间隙流到外径,对离合器摩擦副进行冷却。

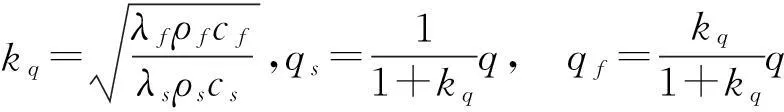

滑摩过程中,热流分配系数kq与钢片和摩擦片的物理参数相关,滑摩产生的总热流密度q,分配给钢片的热流密度qs,分配给摩擦片的热流密度qf。分配关系为[12]:

假设钢片摩擦表面压力均匀分布,由于钢片薄,热传导系数大,传热快,假设滑摩过程中,钢片上各部分温度相同。

钢片单位时间热量输入:

(a) 摩擦副俯视图 (b) 摩擦副侧视图 (c) 分析对象

(1)

式中,f为表面摩擦系数,r1、r2分别为钢片内外半径。

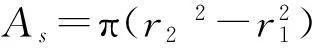

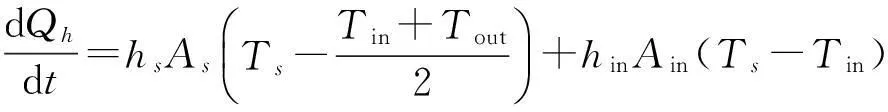

图3 离合器内部油路结构Fig.3 Structure of oil way inside clutch

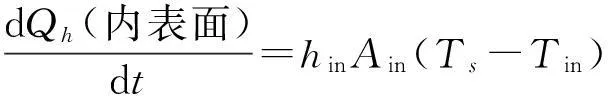

离合器内部油路结构如图3所示,对于钢片外表面,由于油液由出口流出后直接进入油箱,无对流作用。内表面对流换热带走热量:

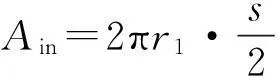

对流带走总热量:

(2)

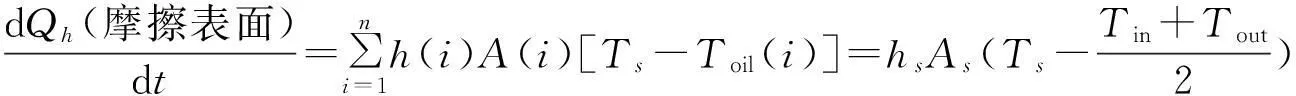

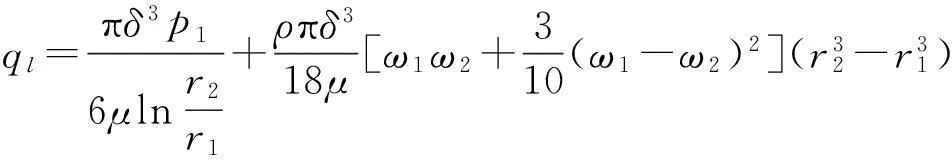

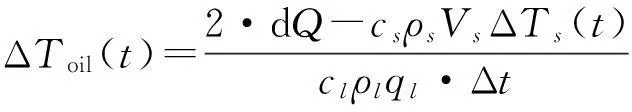

根据传热原理,接触面上钢片与摩擦片温度相同,润滑油温升来自润滑油与钢片和摩擦片接触表面的对流,所以油液同钢片的对流换热热量和润滑油温升的关系为:

(3)

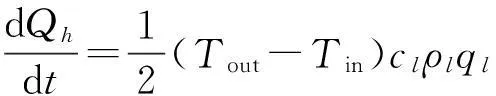

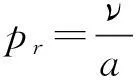

内外径压差和油液离心力作用下润滑油流量[13]:

式中,δ为油膜厚度,p1为内外径压差,ω1、ω2分别是主动端和被动端角速度,μ为油液粘度。

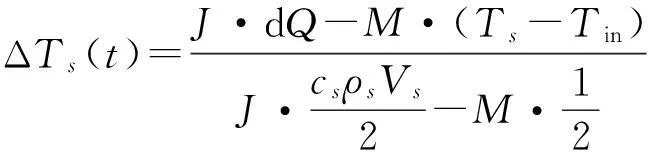

Δt时间内钢片温升:

(4)

假设入口油温不变,为Tin,取ΔTs(t)、ΔToil(t)分别为:

ΔTs(t)=Ts(t+Δt)-Ts(t),

(5)

ΔToil(t)=Tout(t+Δt)-Tin。

(6)

t到t+Δt时间里,由式(3)、(4)得出润滑油出口温升同钢片温升的关系:

(7)

由式(2)、(4)得:

(8)

其中,J=clρlql-hsAs,M=clρlql·(hinAin+hsAs)·Δt。

通过式(5)、(8)可对钢片温度进行计算,得到不同热流输入和油液流量输入下钢片温度随时间变化规律,由式(6)、(7)可得出口油温的变化。

1.2对流换热系数

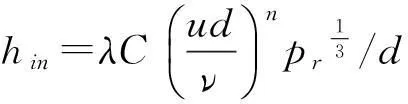

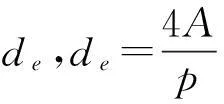

对于离合器摩擦元件,其内表面对流换热可近似为横掠圆柱体的强迫对流换热[14]:

摩擦片无油槽时,钢片的摩擦表面对流换热可等效为横掠平板换热:

其中,l为平板长度,l=r2-r1;u为油液横掠平板速度。

摩擦片带径向槽时,对流可近似为管槽内强制对流换热:

2离合器润滑情况分析

车用湿式多片离合器在换挡滑摩过程中不可避免的要消耗功率产生大量的热,离合器单次结合时间短,润滑油散热有限,传递转矩过大温升过高会引起摩擦元件烧蚀;离合器由于径向温差引起热应力导致摩擦元件塑性变形,频繁换挡或是长时滑摩,导致塑性变形累积,接触不均匀;局部温度过高破坏油膜,也会出现局部干摩擦,引起摩擦元件变形失效。由于车用重载湿式多片离合器高转速大扭矩的特点,需要通过合理的润滑油冷却使离合器能够正常工作。

2.1单次结合润滑情况分析

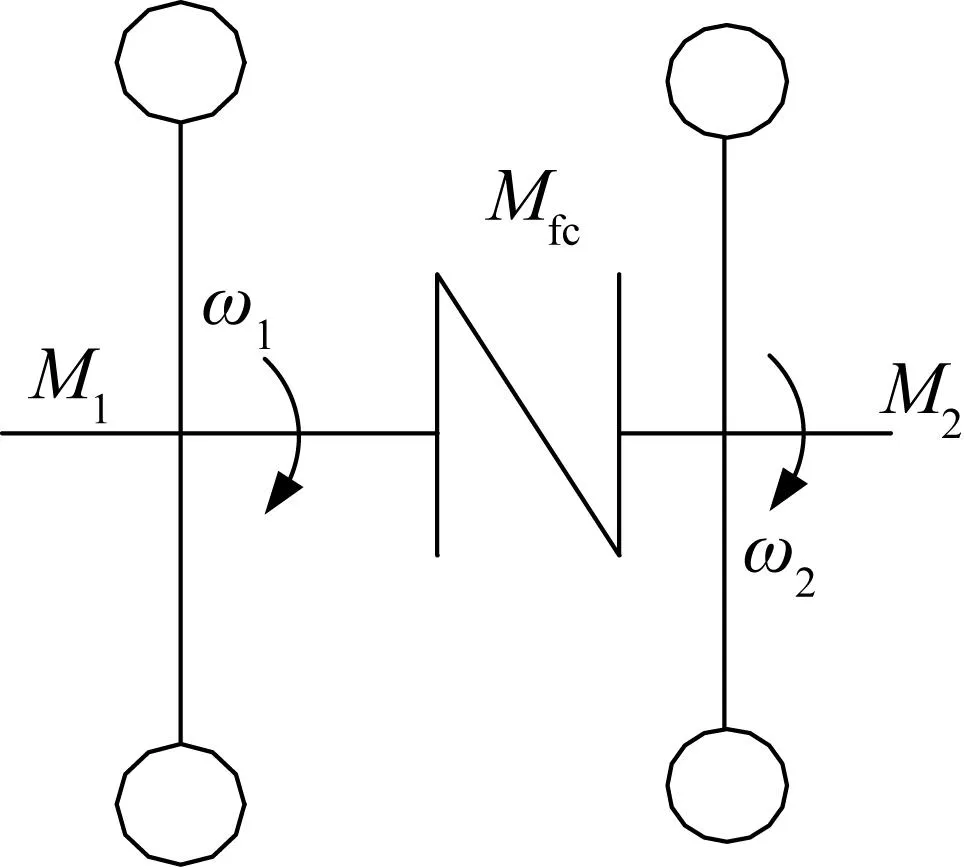

图4 离合器接合过程动力学模型Fig.4 Dynamic model of clutch engagement

离合器单次结合过程动力学模型简化如图4,分别对湿式离合器主动端和被动端建立转矩平衡方程:

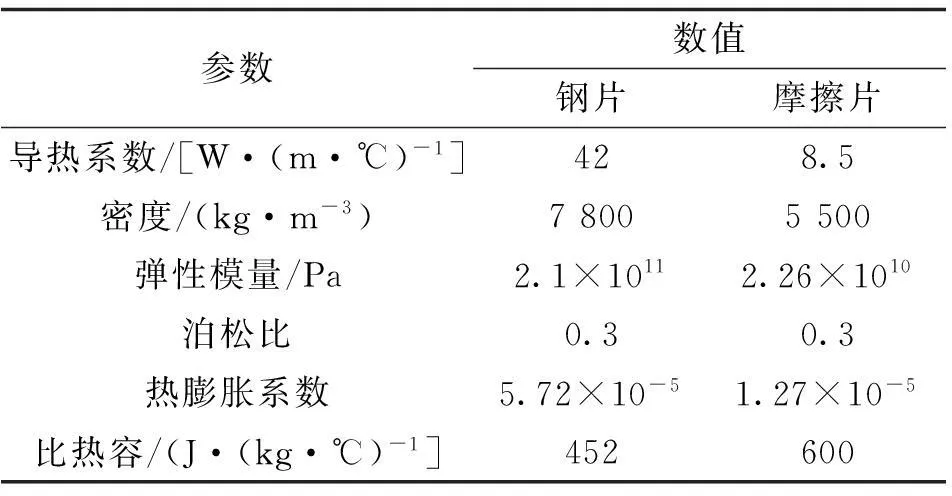

表1 摩擦元件计算参数

表2 润滑油计算参数(40 ℃)

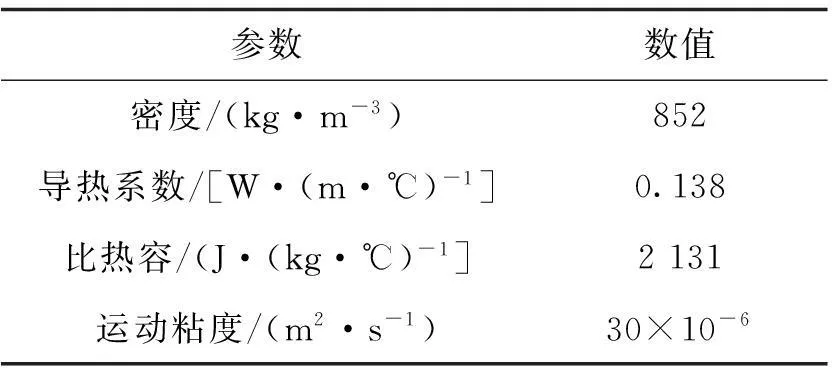

研究中,离合器结合过程活塞表面平均压强p变化如图5所示,离合器结合压力F=p·Ab-Fs,其中Ab为活塞表面积,Fs为离合器弹簧回复力。离合器在结合压力作用下进行滑摩,相对转速逐渐减小,直到转速为0,结合完成,主被动端转速变化过程如图6所示。

图5结合过程压力曲线

Fig.5Pressure change when engagement

图6结合过程转速曲线

Fig.6Revolving speed when engagement

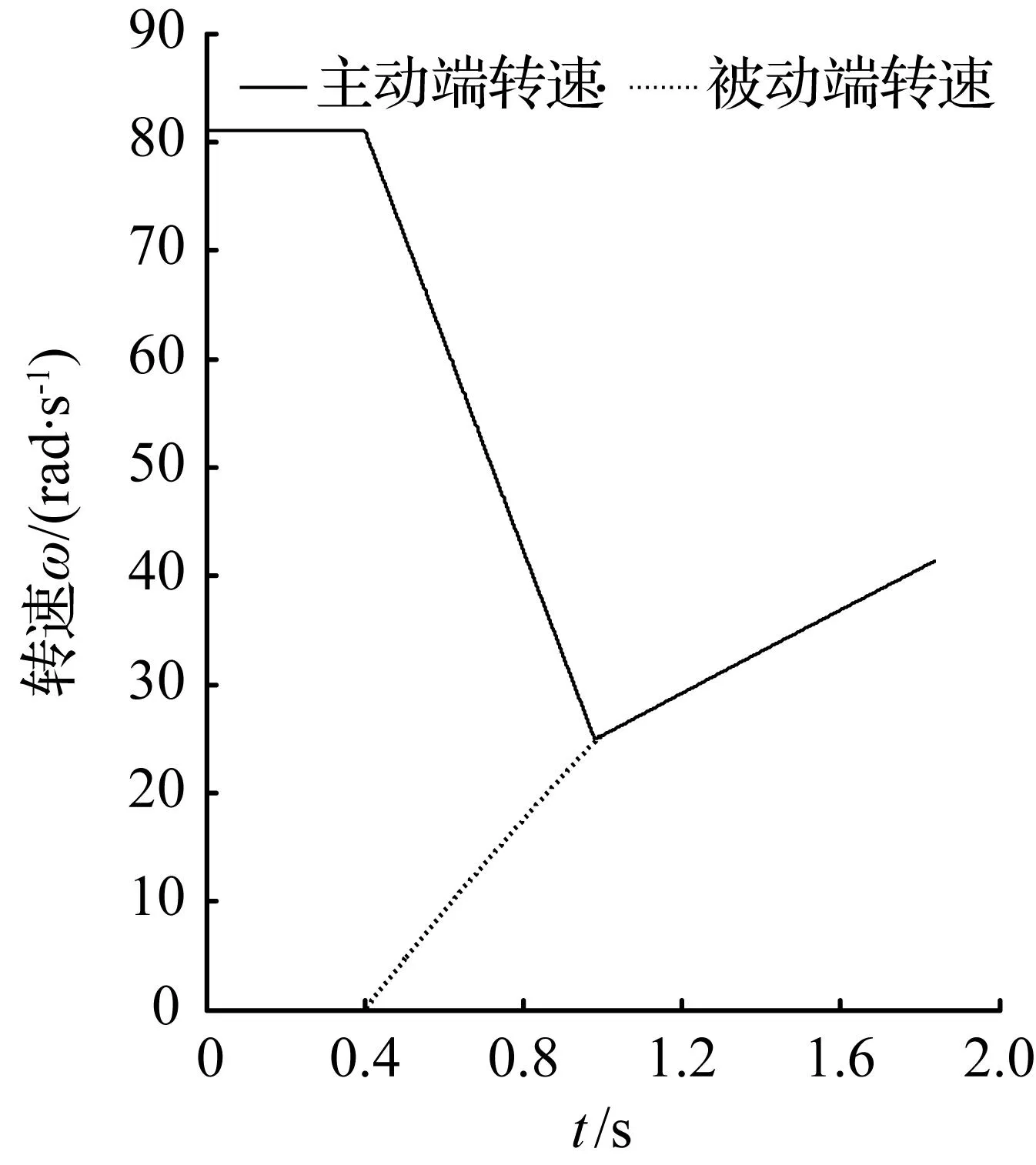

如图7,油液冷却降低了单次结合时钢片最高温度,并且结合完成后,能够将钢片温度迅速降低,保证离合器的正常工作。给定不同润滑流量时,冷却效果不同。由图7知,钢片在0.6 s左右温度最高,对这一时刻钢片温度进行仿真分析,结果如图8所示,实线是0.6 s时不同润滑流量下钢片温度变化,虚线是温差(即每增加0.024 L/min的流量,在当前流量下能使钢片降低的温度),可以看出当油液流量增加到2.0 L/min后,继续增加时,冷却效果并没有明显的改善。因此,在不会影响离合器正常工作的条件下,润滑油流量可以选择2.0 L/min,既能降低高温,又能够保证润滑油的有效使用。

图7单次结合钢片平均温度变化

Fig.7Average temperature change of

separator disc when engaging

图80.6 s时钢片温度随流量变化

Fig.8Change of separator disc

temperature along flow on 0.6 s

2.2长时滑摩润滑情况分析

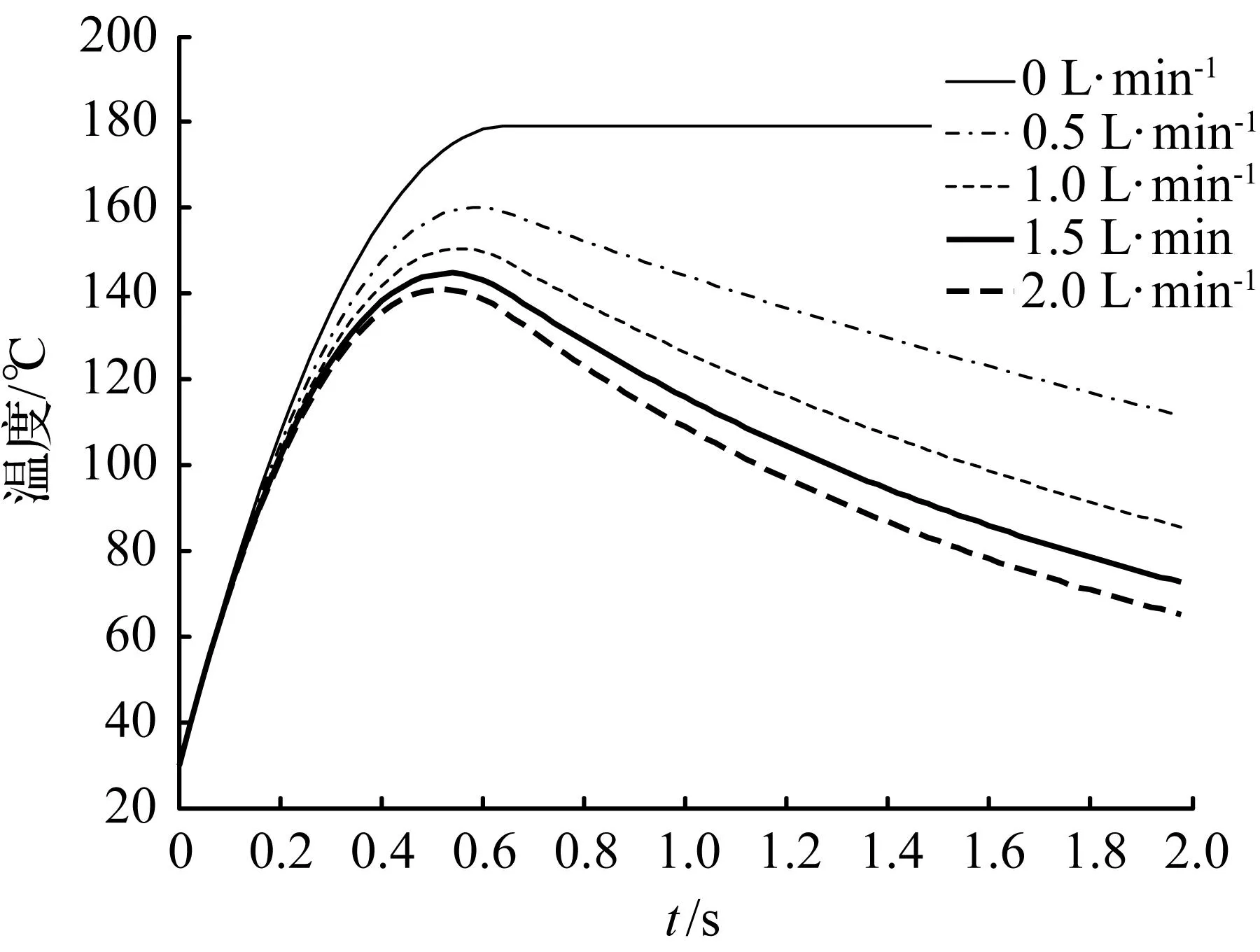

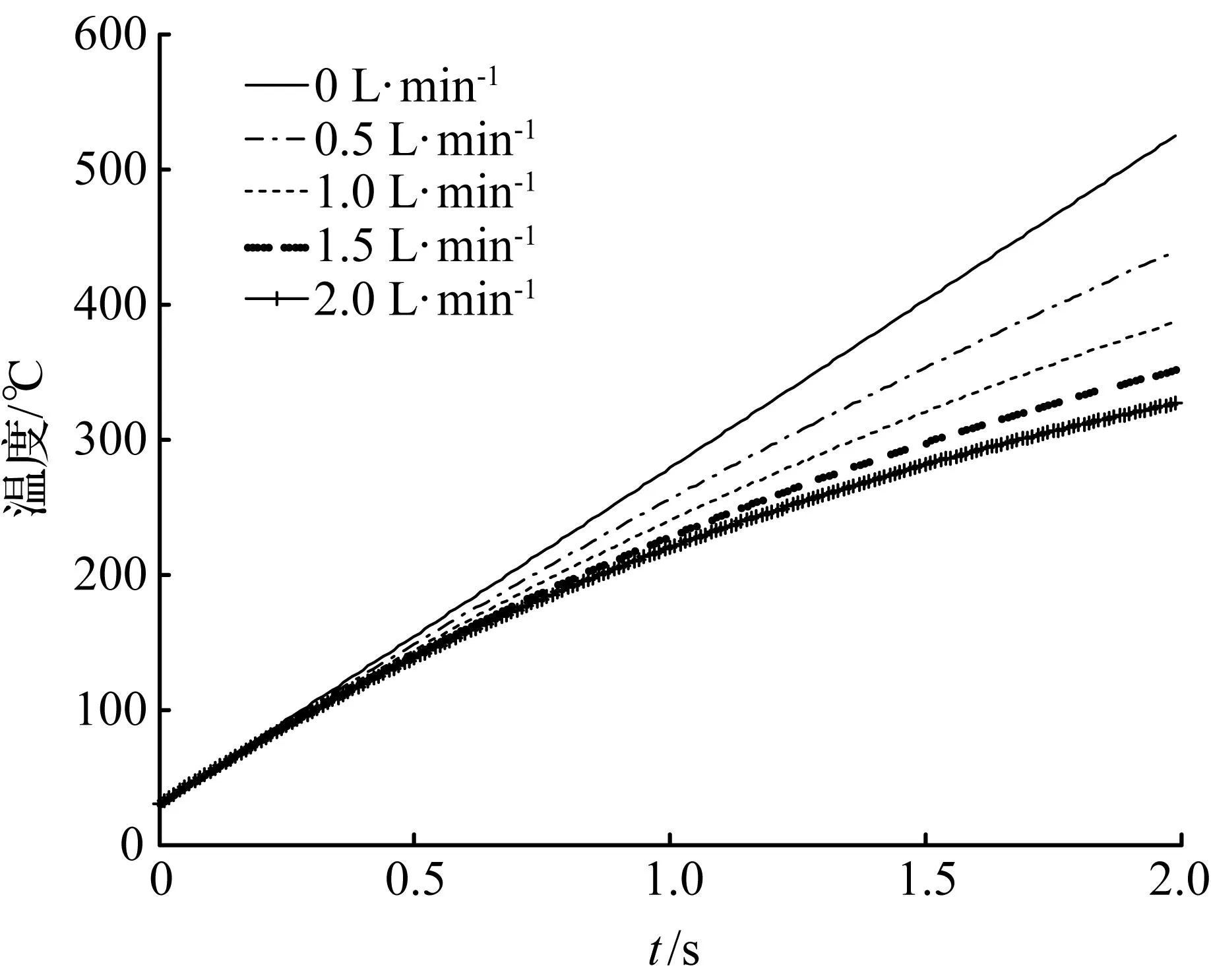

长时滑摩会导致离合器摩擦元件温度持续上升,变形累积,使离合器失效。图9是在0.5 MPa控制压力、84 rad/s相对转速(即800 r/min)、持续滑摩3 s时钢片的温度变化。

长时滑摩下,由于热流的持续输入,使钢片温度上升很快,图9显示不同润滑油流量下的温度变化情况,工程中具体润滑流量要结合摩擦元件耐热程度及变形状况进行选择。从图9中可以看出,0.5 L/min的供油流量下,冷却效果相对无润滑油时明显,当流量增大到2.0 L/min时,与1.5 L/min流量下的冷却效果相差不大。为了更具体的分析流量持续增加时润滑油的冷却效果,本文针对相同工况下,当离合器滑摩相同时间时,不同润滑流量所对应的温度值进行仿真分析如图10所示。从图10中可以看出,流量高于1.5 L/min时润滑油冷却效果不再显著增加。

图9长时滑摩钢片平均温度变化

Fig.9Average temperature change of separator

disc when sliding for long time

图10不同时间钢片温度随流量变化

Fig.10Change of separator disc temperature

along flow at different times

3实验验证

试验台架的原理图及实物图如图11所示,动力从电机输出给离合器主动端,离合器被动端制动,离合器有四个摩擦副,温度传感器分布在钢片不同半径深度上,滑摩过程中采集钢片温度值进行分析。

(a) 试验台架原理图

图11试验台架

Fig.11Experiment bench

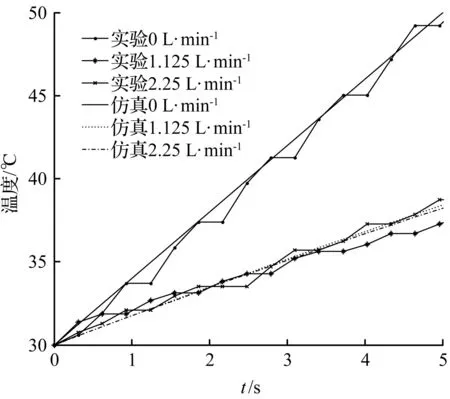

图12 实验与仿真对比Fig.12 Test date and simulation date

为分析油液流量对冷却效果的影响,离合器主动端转速31.4 rad/s(即300 r/min),被动端制动,控制压力0.05 MPa,润滑流量分别为0 L/min、1.125 L/min、2.25 L/min,进行滑摩,采集钢片温度,并求平均值,得到图12所示不同流量下钢片温度变化,同仿真值进行对比。

由图12,实验值和仿真值相符,实验中润滑流量1.125 L/min和2.25 L/min时,钢片温度很接近,即润滑效果相差不大,与以上理论分析结论相同。

4结论

根据热平衡理论,对湿式多片离合器建立了冷却模型,并分析了对流换热系数、热流密度及分配的计算方法。通过仿真研究和台架实验得到以下结论:

①分别对单次结合和长时滑摩时钢片冷却建立模型,为工程应用中热平衡设计提供理论方法。

②润滑流量达到一定值后再持续增加,冷却效果改善不明显,通过理论计算,可以合理分析和设计润滑流量。对于本文中研究对象,每个副提供(1.5~2.0) L/min的润滑流量,冷却效果较好。

参考文献:

[1]张金乐, 马彪, 张英锋,等.湿式换档离合器热特性仿真[J]. 吉林大学学报(工学版), 2011,41(2):321-326.

[2]赵家昕, 马彪, 李和言,等.车辆离合器局部高温区成因及影响因素理论研究[J]. 北京理工大学学报,2013,33(12):1234-1239.

[3]张家元,丁普贤,李长庚,等.湿式离合器摩擦片的热结构耦合分析[J]. 北京科技大学学报,2013,35(12):1669-1673.

[4]王小虎, 刘桓龙, 于兰英,等.湿式离合器冷却系统的数值仿真[J]. 机床与液压,2013,41(17):146-148.

[5]JANG J Y, KHONSARI M M, MAKI R.Three dimensional thermohydrodynamic analysis of a wet clutch with consideration of grooved friction surface[J]. Journal of Tribology,2011,133:1-12.

[6]赵运才, 韩雷.部分表面凹槽织构动压润滑性能的CFD分析[J]. 中国表面工程, 2013,26(6):112-118.

[7]TATARA R A, PAYVAR P.Multiple engagement wet clutch heat transfer model[J]. Numerical Heat Transfer, 2002,42(3):215-231.

[8]张金乐, 马彪, 张英锋,等.湿式换挡离合器温度场和应力场影响因素分析[J]. 北京理工大学学报, 2010,30(6):660-665.

[9]张世军.湿式摩擦离合器油路流场及摩擦片瞬态温度场分析[D]. 重庆:重庆大学,2009.

[10]BERGER E J, SADEGHI F, KROUSGRILL C M.Analytical and numerical modeling of engagement of rough, permeable, grooved wet clutches[J]. Journal of Tribology,1997,119(1): 143-148.

[11]GAO H, BARBER G C.Engagement of a rough, lubricated and grooved disk clutch with a porous deformable paper-based friction material[J]. Tribology Transactions, 2002,45(4): 464-470.

[12]PISATURO M, ADOLFO S.Simulation of engagement control in automotive dry-clutch and temperature field analysis through finite element model[J]. Applied Thermal Engineering,2015,93:958-966.

[13]谢方伟.温度场及变形界面对液粘传动特性影响规律的研究[D]. 徐州:中国矿业大学,2010.

[14]杨世铭, 陶文铨.传热学[M]. 北京: 高等教育出版社, 2006:246-269.

[15]马彪, 李国强, 李和言,等.基于改进平均流量模型的离合器结合特性仿真[J]. 吉林大学学报(工学版),2014,44(6):1557-1563.

(责任编辑梁健)

Study on cooling model of the vehicle multidisc wet clutch

ZHANG Feng-lian1, MA Biao1,2, LI He-yan1,2, XIONG Cen-bo1, ZHU Li-an

(1.School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China;2.Collaborative Innovation Center of Electric Vehicles in Beijing, Beijing 100081, China;3.Norinco Group Jianglu Machinery and Electronics Group Company, Xiangtan 411100, China)

Abstract:High speed and large torque cause the multidisc wet clutch ablate under high-temperature, so effective cooling is needed. For the engineering practice, the need of flow is determined generally based on experience. To get the proper flow value for cooling theoretically, a cooling model for multidisc wet clutch was established by the heat balance equation. The average temperature change of separator disc and export oil temperature was derived. During calculation, clutch oil leakage, convective coefficient and heat distribution were considered. The results of numerical calculation and experiment indicated that the oil flow decreased the separate disk temperature, but this effect was limited when the flow increased to a degree and for the studied multidisc wet clutch, the suitable flow was (1.5~2.0) L/min per pair, providing theoretical guidance for engineering application.

Key word:multidisc wet clutch; heat balance equation; cooling model; lubrication flow

中图分类号:U463.2

文献标识码:A

文章编号:1001-7445(2016)02-0443-08

doi:10.13624/j.cnki.issn.1001-7445.2016.0443

通讯作者:马彪(1964—),男,北京理工大学教授,博士生导师;E-mail:mabiao@bit.edu.cn。

基金项目:国家自然科学基金资助项目(51575042)

收稿日期:2015-12-12;

修订日期:2016-01-13

引文格式:张凤莲,马彪,李和言,等.车用湿式多片离合器油液冷却研究[J].广西大学学报(自然科学版),2016,41(2):443-450.