基于模态耦合分析盘式制动器制动尖叫的降噪方案研究

巩 飞,蓝 翔

(长安马自达汽车有限公司,江苏 南京 211100)

Gong Fei,Lan Xiang

基于模态耦合分析盘式制动器制动尖叫的降噪方案研究

巩飞,蓝翔

(长安马自达汽车有限公司,江苏南京211100)

Gong Fei,Lan Xiang

摘要:文中介绍制动异响发生的主要机理并基于某车型持续出现的低速制动尖叫现象调查研究,通过对尖叫频率和制动器的固有频率的测量及分析,结合制动异响的模态耦合发生机理研究理论,分析制动器模态耦合对制动尖叫的影响,提出基于模态耦合分析的盘式制动器制动尖叫的可行降噪方案。

关键词:盘式制动器;制动尖叫;模态耦合;振动

0 引 言

随着汽车技术的发展和用户质量意识的提高,人们不仅仅关注汽车行驶的基本性能,而是在此基础上更加关注汽车的舒适性和平顺性,振动和噪声是车辆舒适性的重要指标。第三方调查公司如JD-Power每年收集汽车用户对车辆使用性能和舒适性等方面的评价并综合评估后公布排名,调查排名直接影响客户的购车选择。另外,制动噪声还可能引起客户强烈的抱怨和索赔费用的增加;因此汽车制造商和零部件供应商投入大量资源对制动噪声进行研究、设计和改善。

但是,制动噪声研究仍然没有找到一种方法可以将其彻底消除,这是各大汽车制造商面临的最棘手的问题之一。

1 制动噪声分类及产生机理

1.1制动噪声分类

制动噪声的频率范围非常宽,可以从几十Hz至上万Hz。制动噪声的主频通常较为单一,时常还伴有幅度较低的谐波成分[1]。一般根据制动器部件振动频率的频段主要分为2类,如图1所示。

1)低频振动噪声,包括Creep Groan(100Hz~400Hz)和Moan(150Hz~400Hz);

2)中高频振动噪声,实际中发生较多且学者和汽车制造商关注也较多的噪声问题为Squeal,其频率范围为1kHz~16kHz或上限到人耳听力的极限。Squeal又可分为低频尖叫(1kHz~3kHz)和高频尖叫(5kHz~15kHz)[2]。

图1 制动噪声分类及频率分布

1.2制动尖叫产生机理

目前,关于制动尖叫产生机理的研究理论比较多,大部分学者认为制动尖叫产生是由于自激振动。制动盘和摩擦块之间的摩擦激励为整个制动系统提供能量,能量在整个制动器总成进行传递并产生振动响应。在自激振动状况下,振动一旦产生就会扩散并放大。

关于制动尖叫产生的原因,目前主要有3个理论解释。

1.2.1粘滑(Stick-slip)机理

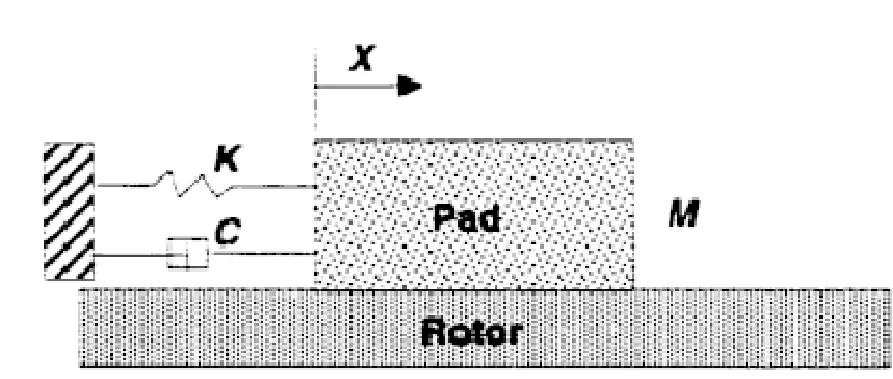

根据这个理论,摩擦副本身的特性是引起制动系统振动噪声的根本原因[3]。简化的制动系统模型如图2所示。

图2 单自由度制动系统模型

该模型摩擦片与制动盘产生的相对运动的圆周率如式(1)。

式中,m为刚性摩擦片质量,C为结构阻尼,K为弹性刚度,a1为摩擦力曲线在某一区域内的负斜率绝对值。

当a1大于C时表示系统的振动将无限增大,可能引起制动噪声;当a1小于C时表示系统的振动将逐渐减小,直至消失,制动噪声不会产生。

该理论解释了制动噪声产生的机理,同时也存在一定的局限性。首先,该理论认为摩擦系数只与滑动速度有关,实际上摩擦系数还会随着制动温度、制动压力、表面状态和周围介质等因素的变化而变化;其次,该理论建立的单自由度模型过于简单,不足以全面评价制动系统的不稳定性。

目前学界公认该理论对解释100Hz以下的低频振动比较重要。

1.2.2自锁-滑动(Sprag-slip)机理

Sprag-slip机理可以用参考文献[4]中的模型来解释,如图3所示。

图3 Sprag-slip机理模型

图3所示所有连接均为刚性连接,刚性杆装在可以旋转的固定点O,并受到外加载力的作用,平面从右向左运动,平面和刚性杆的接触点会产生摩擦力。摩擦力方程

当θ满足一定条件即mk=cotq时,摩擦力趋于无限大,相对运动在理论上不可能出现,从而导致自锁现象的产生。

该理论有很明显的缺陷,首先忽略了垂直于摩擦面方向的振动;其次,在实际中摩擦片并非完全刚性体,而是黏弹性体,在制动过程中会发生一定的形变,当形变达到一定程度时自锁就会解除。

1.2.3模态耦合机理

近些年来的研究表明制动噪声发生时并非制动系统各组件的单自由度自激振动,而是同时有多个结构振动模式发生。Kusano等[5]在研究中发现鼓式制动器的蹄和鼓各有一阶频率与发生尖叫的频率相近,当制动系统的任意2个自然频率趋于一致时,系统就会发生不稳定振动,从而产生制动尖叫,自然频率趋于一致就是模态耦合。近年研究认为,制动系统模态耦合在制动器工作时,振动频率发生变化的幅度不同,可导致频率相近的振动重合,就会形成噪声频率。目前,国际上普遍认为模态耦合最有可能是尖叫噪声产生的原因。

2 某车型制动尖叫分析

2.1问题描述

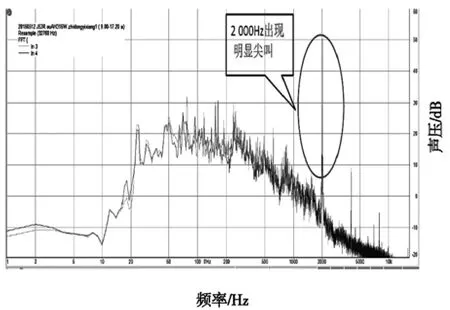

某车型售后市场用户持续反馈当轻踩制动踏板车速降至5km/h~10km/h时,前悬制动器处产生刺耳制动尖叫,声音一直持续至车辆完全停止。车辆经过长时间停放和在雨天湿度大的环境下出现噪声的次数较高,制动噪声频率为2000Hz,且为单一主频率,声音强度为50dB左右,如图4所示。

图4 制动尖叫频率-声音强度分析

2.2制动尖叫产生原因分析

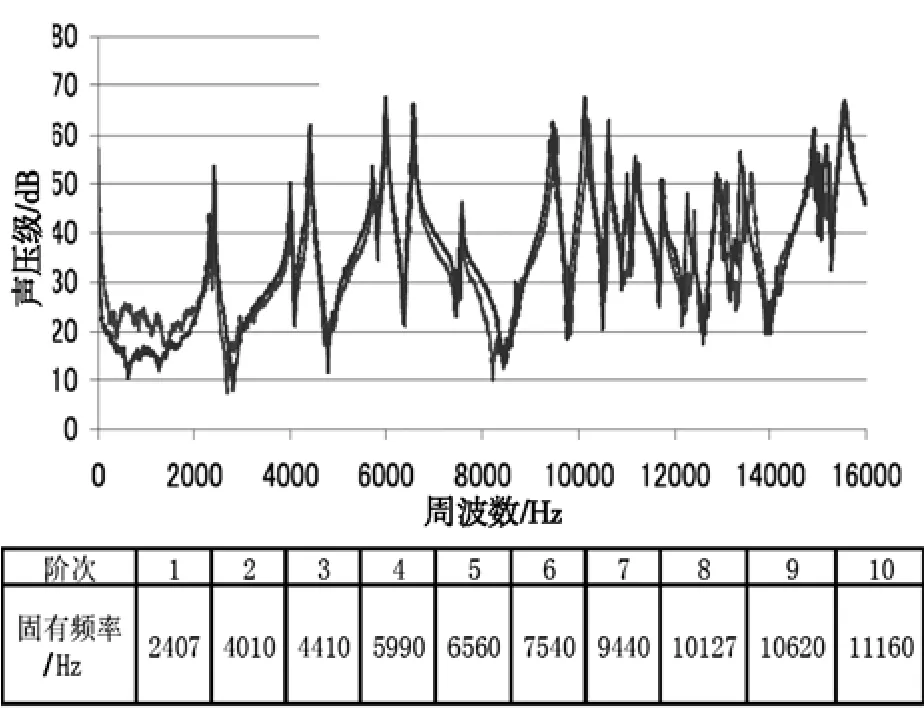

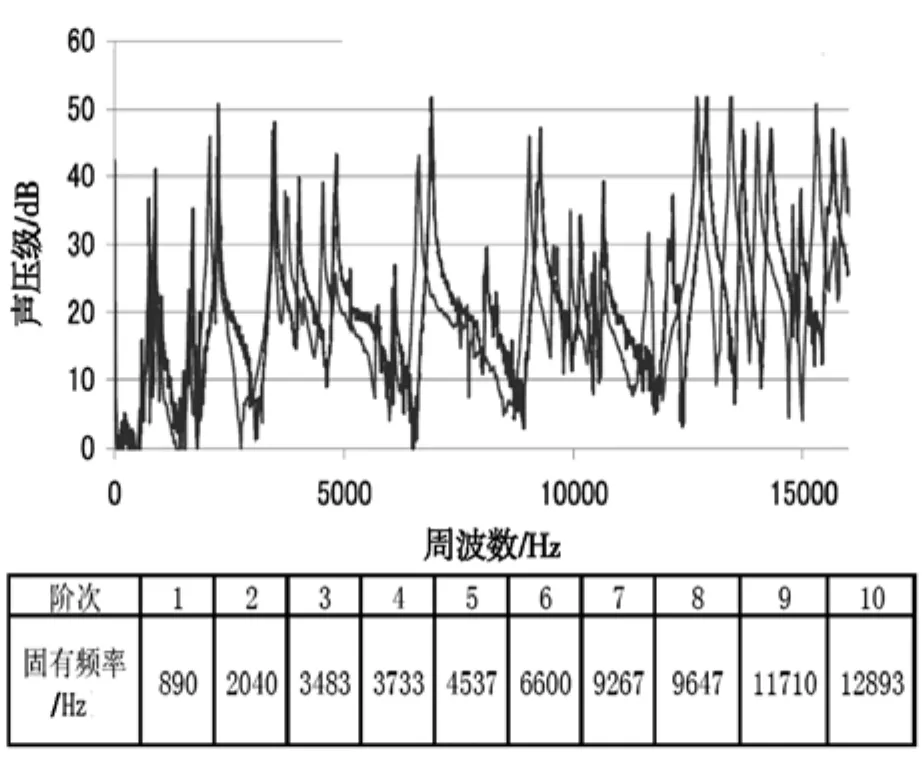

该车型制动噪声频率为2000Hz左右,属于低频制动尖叫。根据参考文献[6]低频制动尖叫通常是由制动器引起,所以对该车型制动器壳体、支架和摩擦片固有频率采用锤击法检测,结果如图5~图7所示。

图5 壳体固有频率分布

图6 支架固有频率分布

图7 摩擦片固有频率分布

通过固有频率分析得出:

1)支架的2阶固有频率(2040Hz)、摩擦片的1阶固有频率(2087Hz)与制动尖叫频率(2000Hz)接近,制动系统零部件间模态耦合机理造成制动过程中制动尖叫的产生;

2)壳体各阶次固有频率与该车型制动尖叫频率无相关性。

3 降噪方案及优化分析

从噪声的产生机理上分析,结构噪声源于结构振动;因此,只要控制结构的振动来源或传递途径,就能控制结构噪声。参考文献[7]总结制动噪声的改善措施概括为:减小摩擦诱发的振动、改变制动部件自身的振动行为和抑制振动。对于浮动式卡钳产生的低频制动尖叫,解决方法通常是增加支架质量来改变支架固有频率[8]。抑制制动噪声一方面是从噪声源上进行控制,即有源控制技术,另一方面是从传播途径上进行控制,即无源控制技术,它的技术特点是利用阻尼材料的高损耗特性将物体的振动能量转化为热能散发掉[9]。

根据以上文献关于制动噪声的解决方案,并结合该车型制动尖叫的特点,提出3个改善方案并分析各方案的可行性。

1)更改摩擦片材料配方,降低摩擦系数,抑制振动源。

制动盘和摩擦片间的摩擦系数对制动尖叫有重大影响,摩擦系数越高摩擦片传递给制动盘的能量就越多,产生振动的强度就越大。实际上,制动尖叫强度的大小随摩擦系数的增大而增大。降低制动系统摩擦系数可以减小摩擦片向制动盘的能量传递,减少自激振动,从而从源头上改善制动尖叫。该车型前摩擦片采用NAO材料,摩擦系数0.42,设计满足整车制动性能要求。制动力矩表达式

式中,Tr为制动力矩,P为制动压力,A为制动活塞面积,R为有效摩擦半径。

减小摩擦系数会导致制动力矩的减小,影响制动效能,显然该方案风险较大。

2)更改制动器振动结构,消除制动器模态耦合。

该车型前制动器支架的2阶固有频率(2040Hz)、摩擦片的1阶固有频率(2087Hz)都与制动尖叫频率(2000Hz)接近,基于制动尖叫模态耦合机理,最有效直接的制动尖叫抑制方案为更改支架和摩擦片的固有频率,使其各阶次频率不接近。通过修改支架结构增加支架质量,在保证支架强度不减弱的前提下可以改变支架的固有频率;通过修改摩擦片沟槽、倒角及背板形状等可以修改摩擦片固有频率。但更改支架和摩擦片固有频率虽然可以避免在某一频率产生尖叫但同时可能造成在另一频率产生制动尖叫,且在更改的同时需要考虑壳体和制动盘等其他部件固有频率的影响。因此,后期通过试验及样件验证的方法消除模态耦合对制动尖叫的影响比较困难,该方案适于在开发前期制动系统结构设计时进行有限元分析。

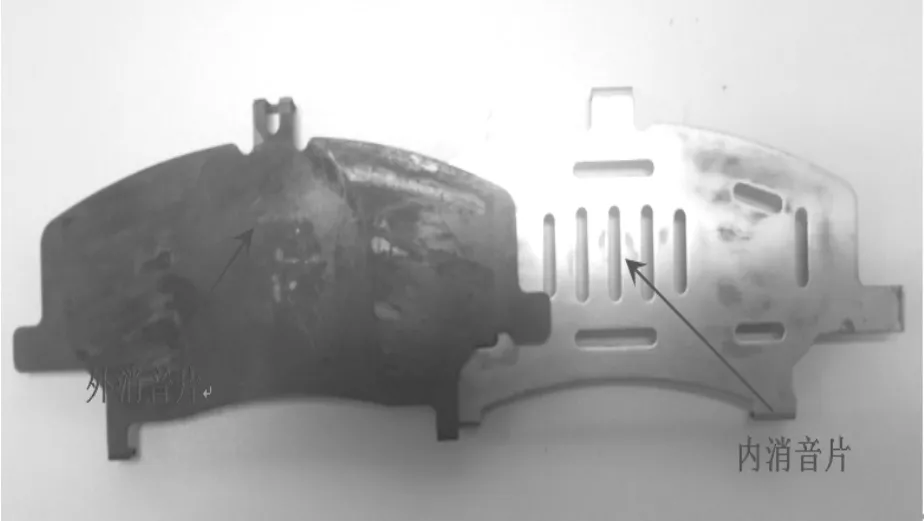

3)更改制动器消音片结构,抑制振动传递途径。

改善制动尖叫一方面是抑制振动的产生,另一方面是抑制振动的传递。作为无源控制技术的应用,该车型盘式制动器在摩擦片与制动卡钳活塞之间安装有消音片,如图8所示,消音片结构为滑移型结构,即在车辆行驶时,内、外消音片产生相对运动。内、外消音片材质均为不锈钢,并在外消音片与活塞接触的一面涂覆橡胶涂层,橡胶涂层在制动过程中对摩擦片与制动盘的自激振动产生阻尼作用,抑制制动振动的传递,同时在内消音片与摩擦片之间的油脂槽加注油脂进一步提高了消音片阻尼作用的衰减力,达到减振、消音的目的。

图8 滑移型消音片结构

起到消音作用的外消音片橡胶涂层,在高温高压状态下容易破损、脱落,消音作用会降低且消音片油脂也有减振、消音作用,设计2个消音方案分别如下。

(1)采用耐高温、高压的冷粘减振垫复合材料的消音片,如图9所示;

图9 复合材料消音片结构

(2)更改消音片的油脂量,增大油脂对制动振动的阻尼衰减作用,由目前0.3g先后增加为0.5g和1.0g进行试验。

实施上述方案后,进行制动尖叫试验,试验方法如下。

(1)加速至60km/h后开始制动直至车辆停止,减速度为0.4g;

(2)3次制动为一个循环,共进行5次循环;

(3)车速在20km/h时以0.1g减速度制动,考核制动尖叫状态。

对比试验结果见表1。

通过以上试验对比,确认增加消音片油脂量可以改善制动尖叫,对该车型消音片油脂加注要求变更如下。

(1)由内消音片与摩擦片接触面单面加注,更改为内消音片储油槽两面加注;

(2)油脂加注量由0.3g增加为1.0g。

制动尖叫车辆加注油脂后故障排除,跟踪新零件按新要求加注油脂后市场再无此类抱怨,说明制动尖叫降噪方案有效。

4 结论及建议

通过实车案例分析得出以下结论。

1)模态耦合机理是制动噪声产生的原因之一,盘式制动器零部件固有频率接近可以造成制动噪声,设计时尽量避免各部件如壳体、支架、摩擦片、制动盘等出现模态耦合;

2)在尽量不变更制动器结构及摩擦材料的条件下,采用无源控制技术从制动尖叫自激振动传播途径上进行控制,增大消音片的阻尼作用衰减力可以抑制制动尖叫的产生;

3)滑移型消音片油脂量在一定范围内对消音片阻尼作用的衰减力也就是对制动尖叫的抑制作用有重大影响。

在整车及零部件开发初期就应该对制动尖叫的模态耦合机理可能产生的影响进行分析以减少后期由于制动尖叫带来的不可避免的结构更改。近年来,随着电子计算机技术处理数据的能力大幅提升,有限元模态分析方法日臻成熟,计算机辅助分析得到了更加广泛的应用,从单个零件的有限元分析到对整个制动器进行有限元整体建模,最后形成闭环耦合模型。相比较采用样件试验法,计算机有限元分析大大节省了开发周期与成本。

参考文献

[1]Felske A,Hoppe G,Matthai H.A Study on Drum Brake Noise by Holographic Vibration Analysis[C].SAE Paper 800221,1980.

[2]Kido I,Kurahachi T,Asai M.A Study on Low-frequency Brake Squeal Noise[C].SAE Paper960993,1996.

[3]Millner N.An Analysis of Disc Brake Squeal[C].SAE Paper 780332,1978.

[4]Basford P.Properties of Friction Materials:Experiments on Variables Affecting Noise[J].Transactions of ASEM,1958,80:402-406.

[5]Kusano M.Experimental Study on the Reduction of Drum Brake Noise[C].SAE 851465,1985.

[6]王登峰,王玉伟,黄海涛,等.盘式制动器制动尖叫的有限元分析与试验[J].汽车工程,2007,29(8):705-709.

[7]黄学文,张金换,董光能,等.汽车摩擦制动噪声研究进展与发展趋势[J].汽车工程,2007,29(5):385-388.

[8]Dessouki O,Drake G,Lowe B et al.Disc Brake Squeal:Diagnosis and Prevention[C].SAE Paper,2003.

[9]钟忠.基于虚拟样机的轿车盘式制动器制动尖叫的研究[D].武汉:武汉理工大学,2010.

收稿日期:2015-10-19

文章编号:1002-4581(2016)02-0032-05

中图分类号:U463.51+2

文献标志码:A

DOI:10.14175/j.issn.1002-4581.2016.02.009