雾化法制备铁基非晶软磁合金粉末的研究*

周晚珠,宗 伟,朱 杰,罗 浩,曾克里,翁 廷

广东省材料与加工研究所,广东 广州 510650

雾化法制备铁基非晶软磁合金粉末的研究*

周晚珠,宗伟,朱杰,罗浩,曾克里,翁廷

广东省材料与加工研究所,广东 广州 510650

摘要:采用改良的水雾化法和传统的气雾化法,制备Fe(76)Si9B(10)P5铁基非晶软磁合金粉末.通过激光粒度仪、扫描电子显微镜、X射线衍射仪、高温差热仪及振动样品磁强计等仪器,研究合金粉末的粒径分布、组织相结构、热变温度及磁性能.结果表明:两种方法所制备的粉末成分均匀,均呈现出非晶结构的特征,非晶相含量分别为88%和91%,且非晶稳定性好;水雾化粉末分散且呈规则的球形或椭球形,粒径为10.72 μm,优于气雾化粉末;两种非晶软磁粉末的饱和磁化强度接近,但水雾化粉末的矫顽力更低,只有0.61 kA/m,表明改良的水雾化法所制备的Fe(76)Si9B(10)P5软磁合金粉末的性能比气雾化粉末的更优.

关键词:铁基非晶软磁合金;水雾化;气雾化;软磁性能

铁基非晶作为新一代软磁材料,其综合性能与硅钢、铁氧体以及坡莫合金等传统磁性材料相比有明显的优势,在电力、电子及信息领域中应用广泛,目前是研究的热点[1-3].近年来,国内外非晶粉末的制备一般是以非晶合金带材为原料,通过球磨等机械破碎后,再通过控制其退火工艺参数,可得到非晶粉末[4].由于带材破碎后的粉末通常为带棱角的片状,在制备磁粉芯的过程中容易刺破绝缘包覆层,导致磁粉芯的涡流损耗急剧增大,材料的磁性能下降,而采用雾化法制粉则能较好地解决这一问题[5-6].

雾化法是工业中制备金属、金属合金及非晶合金粉末常用的一种方法[7].由于在雾化过程中只需克服金属液原子间的键合力即可使原料破碎成粉末,因此所消耗的外力比机械破碎法要小的多,且粉末粒度可控,是一种更为简便有效的金属粉末制备方法.虽然气雾化法制备的粉末表面光滑、球形度好、氧含量低,但生产成本很高.传统水雾化法制备的金属粉末形貌不规则、氧含量高,但生产成本低,且由于所用雾化介质水的密度和比热容高,在制备金属粉末尤其是非平衡态合金粉末时比气雾化法具备更大的冷却速率,雾化时固溶度高,可形成亚稳相,有利于非平衡态粉末的生成,故受到非晶粉末生产行业的青睐[8].而在雾化时通入高压氮气的改良的水雾化法是近年来兴起的一种综合粉末雾化制备法,其结合气雾化法和水雾化法的优势,能有效地改善粉末形貌,从而提高粉末烧结压制和机械性能等[9].

Fe76Si9B10P5是典型的具有很强非晶形成能力(GFA)和优良磁性能的四元非晶软磁合金材料[10],其应用广泛.因此,本实验选择该成分合金作为研究对象,分别采用改良的水雾化法和传统的气雾化法制备Fe76Si9B10P5铁基非晶软磁合金粉末,并对其进行表征及测试,且对比两种制备方法的优劣,对非晶合金粉末制备有一定的指导意义.

1实验部分

以电工纯铁、硅铁、工业硼铁及工业磷铁为原材料,分别采用改良的水雾化法和传统的气雾化法制备Fe76Si9B10P5铁基非晶软磁合金粉末,粉末经雾化、干燥、筛分及合批后得到成品.改良的水雾化过程中选择的温度和压力分别为1823 K和45 MPa,控制雾化时水的冷却速率在1×105K/s左右;气雾化过程中选择流量为20 m3/h的高纯氮气,雾化温度和压力分别为1903 K和5.5 MPa.

用丹东百特BT-9300S型激光粒度仪,测试粉末的粒径及粒径分布;用日本JXA-8100型扫描电子显微镜(SEM),观察合金粉末的表面及截面形貌;用德国D8 ADVANCEX型X射线衍射仪(XRD),分析合金粉末的相结构;用精科CRY-2P型高温差热仪(DTA),分析粉末的相关热变化温度;用美国Lake Shore 7404型振动样品磁强计(VSM),测试粉末的磁性能.

2结果与讨论

2.1粉末粒径与形貌分析

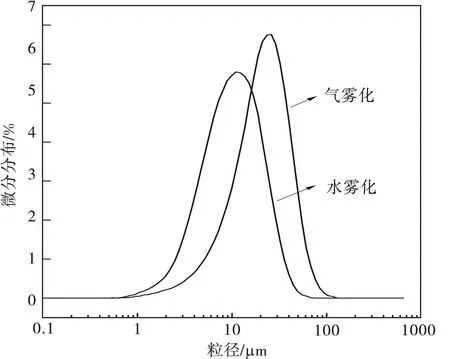

雾化法制备的软磁粉末具有成分均匀、高非晶度及粉末粒径可控等优点,是制备非晶合金粉末的有效手段.图1为两种方法制备的雾化粉末的粒径-粒径区间分布图.从图1可以看出,水雾化制备的粉末粒径与气雾化制备的粉末粒径相比分布范围广、平均粒径小,这有利于将不同粒度范围的粉末颗粒进行适当配比,使粉末在压制成磁粉芯的过程中更加紧密排列,从而提高磁粉芯的密度和磁导率.经测试,水雾化和气雾化两种粉末的中位径(D50)分别为10.72 μm和22.39 μm.

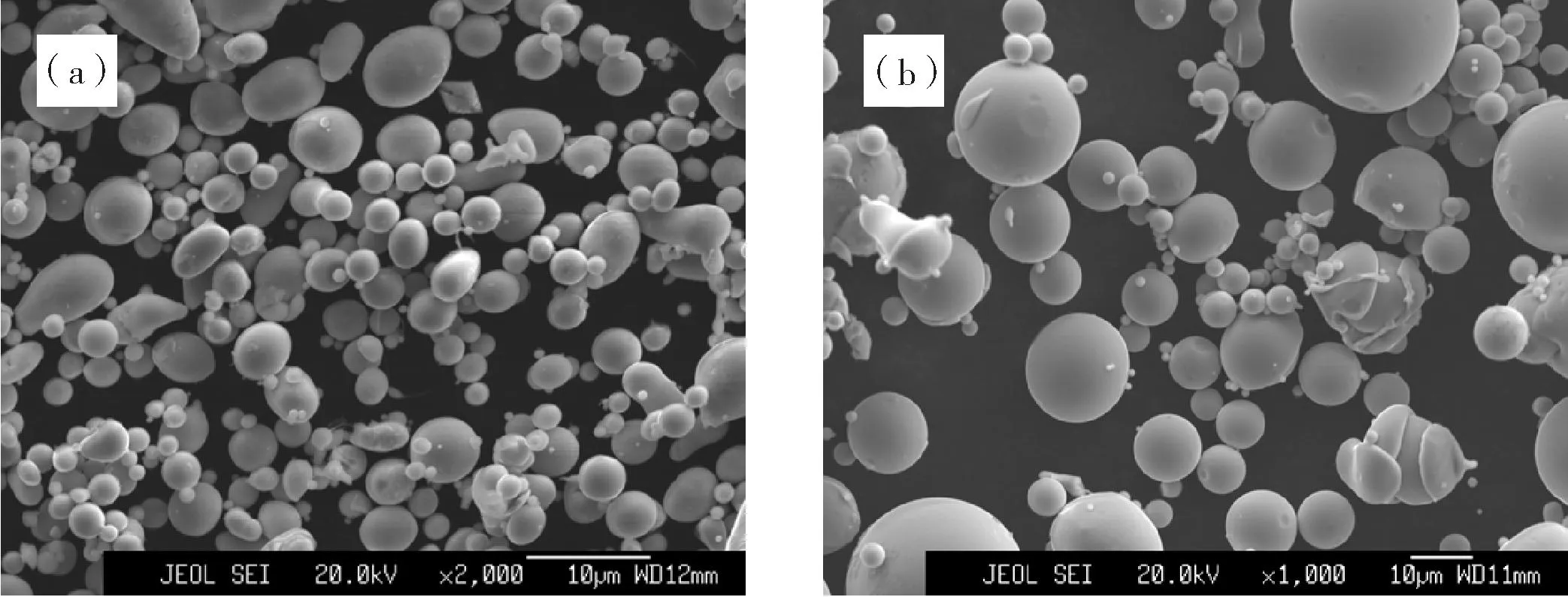

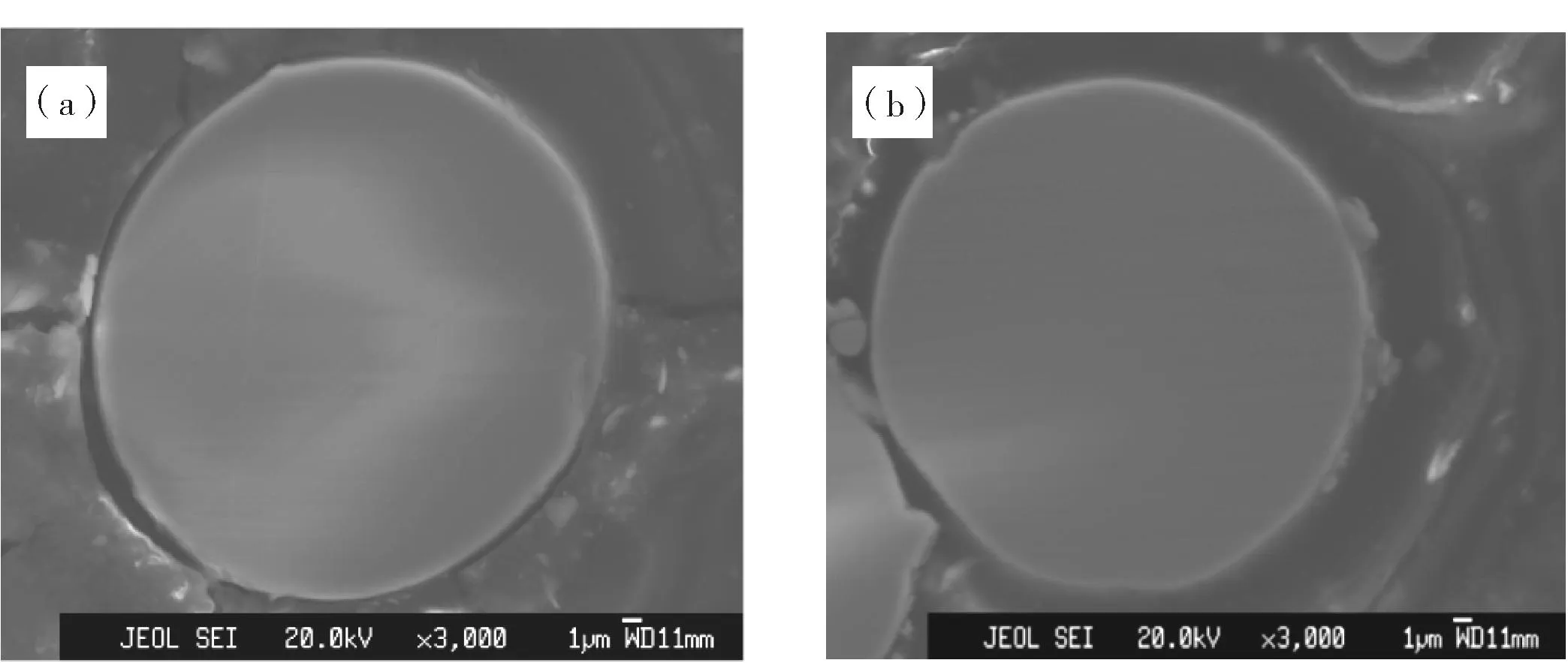

图2为水雾化和气雾化粉末的表面形貌图.从图2(a)可以看出,水雾化粉末颗粒分布相对分散均匀,粉末粒径小且表面光滑、球形度好.图2(b)可见,气雾化粉末粒径相对较大,球形度好,但少数粒径大的粉末表面存在不均匀的包裹,以及有些许粘连或未完全分离球化,影响了其整体的表面光洁度,这是由于在气雾化过程中,合金熔体的不完全凝固导致的.再结合合金粉末的截面形貌图(图3)可看出,两种雾化法制备的粉末颗粒成分均匀,且无明显的结晶相析出,均呈现出非晶结构的特征,这与Yoon等人[11]所报道的采用气雾化制得的Fe-Si-B非晶粉末相似.

图1 合金粉末的粒径分布图Fig.1 The particle size distribution of alloy powder

图2 合金粉末的表面形貌图(a)水雾化;(b)气雾化Fig.2 The morphology of alloy powder(a) atomization of water;(b) atomization of gas

综合两种雾化方式下合金粉末的粒度和形貌结果可知,在粒径及粒径分布方面经改良后的水雾化粉末较传统气雾化法粉末有明显的优势,且水雾化粉末的形貌也得到了明显改善,绝大部分粉末为规则的球形或椭球形,更适于后续磁粉芯的压制成形.

图3 合金粉末的截面形貌图(a)水雾化;(b)气雾化Fig.3 The cross sectional morphology of alloy powder(a) atomization of water;(b) atomization of gas

2.2粉末相结构分析

图4为两种雾化法制备的Fe76Si9B10P5铁基非晶粉末(粒径小于38 μm)的XRD图谱.由图4可见,两者的图谱中均呈现出非晶结构典型的漫衍射馒头峰特征,衍射峰整体较宽,无尖锐的布拉格晶体衍射峰存在,只是在45°附近出现一个宽化的漫散峰,即样品绝大部分为非晶,以及非晶基体中含有少量的纳米晶化相,这表明两种雾化法所制备的粉末相结构基本相同.经分析得知,两种粉末中所析出的纳米晶化相均为α-Fe(Si)的固溶体,这说明即使选择了具有强非晶形成能力的合金成分,受固有雾化方法冷却速率不够高的影响,在制备完全非晶合金时仍存在一定困难,改良的水雾化法和传统气雾化法所制得的合金粉末均为非晶+纳米晶的双相结构.

图4 合金粉末的XRD图谱Fig.4 XRD spectra of alloy powder

基于同一物质的非晶相与结晶相具有相同的散射能力,通过Jade软件分析计算出水雾化法和气雾化法制得的合金粉末中非晶相含量分别为88%和91%.此外,根据Scherrer公式计算出水雾化和气雾化合金粉末中纳米晶相的晶粒尺寸分别为15.4 nm和12.7 nm.计算公式如下:

(1)

D=Kλ(βcosθ).

(2)

式(1)~式(2)中,Xam为非晶含量,Itotal为总的衍射强度,Icr为晶化相的衍射强度,常数K=0.89,λ为X射线波长,β为衍射峰半高宽,θ为衍射角.

2.3粉末差热分析

通常用晶化开始温度(Tx)和玻璃转变温度(Tg)的差值定义为非晶态合金的过冷液态区△T(△T=Tx-Tg),并用△T来衡量非晶合金的稳定性[12].一般来说,过冷液态区△T越大,非晶形成能力(GFA)越好,热稳定性越高.图5为采用不同雾化法制备的Fe76Si9B10P5非晶粉末的DTA差热分析曲线.从图5可见,两种雾化法制备的样品都存在明显的玻璃转变和晶化放热的过程,这表明样品均是非晶或具有非晶特征的粉末.经分析,两种合金粉末均在530 ℃附近开始发生玻璃转变,在556 ℃附近出现晶化放热峰,即粉末的过冷液相区都大于26 ℃,且随着温度进一步升高,两种合金粉末均在890 ℃附近出现了第二个晶化放热峰.结合XRD分析测试结果,证明改良的水雾化法和传统的气雾化法制备的Fe76Si9B10P5非晶合金粉末尽管玻璃转变温度较低,过冷液相区也较窄,但均保持着很好的非晶形成能力,非晶稳定性好.

图5 合金粉末的差热分析曲线Fig.5 The differential thermal analysis curve of alloy powder

2.4粉末软磁性能分析

图6为两种雾化法制得的合金粉末的磁滞回线.由图6可看出,两种非晶软磁粉末的磁滞回线均呈狭窄细长形,且磁化和退磁曲线几乎重叠,矫顽力小,具有典型的软磁特性;在低场下随着外加磁场的增加,合金的饱和磁化强度Ms快速增大;当外加磁场升高至一定范围后,曲线趋于平缓,磁化强度的增加变得缓慢,直至最后达到饱和.

图6 合金粉末的磁滞回线图Fig.6 The hysteresis loop diagram of alloy powder

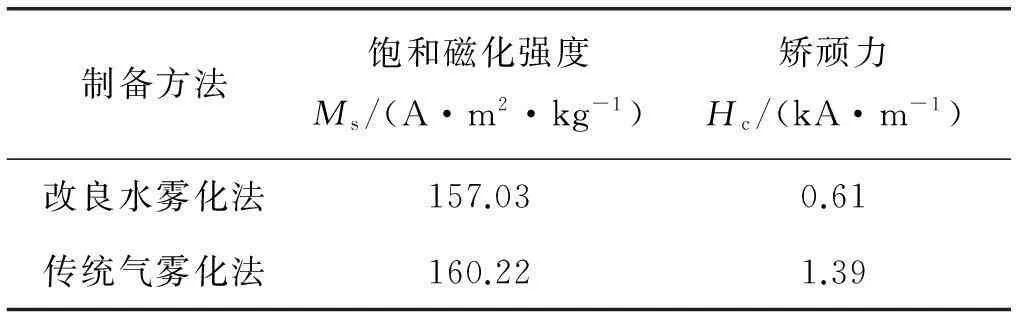

表1列出了两种雾化法制得的合金粉末的饱和磁化强度Ms及矫顽力Hc的大小.其中水雾化粉末和气雾化粉末的饱和磁化强度基本相近,分别为157.03 A·m2/kg和160.22 A·m2/kg,但水雾化非晶合金粉末比气雾化粉末的矫顽力更低,只有0.61 kA/m.这表明,采用改良的水雾化法制备的Fe76Si9B10P5非晶软磁合金粉末性能比传统的气雾化法制备的粉末更有优势.

表1合金粉末的饱和磁化强度及矫顽力

Table 1The saturation magnetization and coercive force of alloy powder

制备方法饱和磁化强度Ms/(A·m2·kg-1)矫顽力Hc/(kA·m-1)改良水雾化法157.030.61传统气雾化法160.221.39

3结论

(1)分别采用改良的水雾化法和传统的气雾化法成功制备了Fe76Si9B10P5铁基非晶软磁合金粉末,且改良的水雾化法制备粉末的粒径、粒径分布及形貌较气雾化粉末的更优,水雾化粉末的粒径更细,为10.72 μm,形貌均为分散规则的球形或椭球形.

(2)两种雾化法制备的合金粉末成分均匀,均呈现出典型的非晶结构特征,非晶相含量分别为88%和91%,且非晶合金的冷液相区△T都大于26 ℃,非晶稳定性好.

(3)两种非晶软磁合金粉末均具有典型的软磁特性,饱和磁化强度接近,分别为157.03 A·m2/kg和160.22 A·m2/kg,但与气雾化粉末相比,水雾化粉末的矫顽力更低,只有0.61 kA/m,表明改良的水雾化法制备的Fe76Si9B10P5非晶软磁合金粉末性能比传统的气雾化法的粉末更有优势.

参考文献:

[1] 赖江凌,杨元政,毛杰,等. 铁基软磁块体非晶合金玻璃形成能力的研究进展[J]. 金属功能材料,2006,13(2):29-32.

[2] 李同,严彪,龙玲,等. 用于制备贴片电感的铁基非晶软磁合金的晶化过程研究[J]. 金属功能材料,2008,15(2):1-4.

[3] 房卫萍,杨凯珍,张宇鹏,等. 低碳经济下的非晶合金发展与应用[J]. 材料研究与应用,2010,4(4):526-529.

[4] 郑峰,张巧云. 磁粉芯的研究及应用[J]. 冶金丛刊,2011,194(4):19-21.

[5] 陈国钧,牛永吉,彭伟峰,等. 高饱和磁通密度Fe基非晶软磁合金研究进展[J]. 磁性材料及器件,2011,42(5):4-8.

[6] 王湘粤,卢志超,陆曹卫,等. 低损耗 FeSiPC 非晶磁粉芯的制备及磁性能研究[J]. 粉末冶金工业,2013,23(1):37-41.

[7] 韩凤麟,马福康,曹勇家. 中国材料工程大典:第14卷[M].北京:化学工业出版社,2006:67-68.

[8] 刘治平,王柏意. 国外水雾化制粉进展[J]. 湖南冶金,1993,7(4):50-55.

[9] Pacific Metals Company Limited. Method and apparatus for production of metal powder by atomizing:US,6254661B1[P]. 2001-07-03.

[10] 李少龙,郭薇,罗少波,等. 放电等离子烧结参数对Fe76Si9B10P5非晶合金致密化及晶化的影响[J]. 长春工业大学学报:自然科学版,2010,31(3):255-259.

[11] YOON B K,KIM K Y. Effects of the addition of permalloy powder on the high-frequency magnetic properties of Fe-based amorphous powder cores[J].IEEE Transaction on Magnetics,2007,42(10):2802-2804.

[12] INOUE A. High strength bulk amorphous alloys with low critical cooling rates[J]. Materials Transactions,1995,36(7):866-875.

Study on preparation of atomized Fe-based amorphous soft magnetic alloy powder

ZHOU Wanzhu, ZONG Wei,ZHU Jie,LUO Hao,ZENG Keli,WENG Ting

GuangdongInstituteofMaterialsandProcessing,Guangzhou510650,China

Abstract:Fe-based amorphous soft magnetic alloy powder Fe(76)Si9B(10)P5 (at.%) were prepared by modified water atomization and traditional gas atomization.The particle size distribution, phase structure,thermal transition temperature and magnetic properties of the alloy powder were investigated by laser particle size analyzer,scanning electron microscopy,X-ray diffraction,high temperature differential calorimeter and vibrating sample magnetometer,respectively.The results show that both powder’s composition exhibits uniformity and shows characteristic of an amorphous structure.The amorphous phase content is 88% and 91% respectively and the stability of amorphous is fine.Wherein the water atomized powder is better than the gas atomized powder,which the forward particle size finer,as 10.72 μm,powders are dispersed and regular spherical or ellipsoidal.Both saturation magnetization of amorphous soft magnetic powder is comparable,but the coercivity of water atomized powder is lower which 0.61 kA/m only,which indicates Fe(76)Si9B(10)P5 soft magnetic alloy powder prepared by modified water atomization is superior to the gas atomized.

Key words:Fe-based amorphous soft magnetic alloy;water atomization;gas atomization;soft magnetic properties

中图分类号:TG139.8

文献标识码:A

文章编号:1673-9981(2016)01-0043-05

作者简介:周晚珠(1987-),女,湖南株洲人,硕士.

*基金项目:广东省科技计划资助项目(2013B010403019)

收稿日期:2015-12-09