TiN/ZrN抗冲蚀多层膜制备及其性能研究

吕 亮,余志明

1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.中国南方航空工业(集团)有限公司,湖南 株洲412000

TiN/ZrN抗冲蚀多层膜制备及其性能研究

吕亮1,2,余志明1

1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.中国南方航空工业(集团)有限公司,湖南 株洲412000

摘要:采用多靶位真空阴极电弧离子镀技术在1Cr17Ni2不锈钢表面沉积抗冲蚀TiN/ZrN多层膜,利用扫描电镜、显微硬度计、划痕仪、冲刷试验机和中性盐雾试验机等对多层膜的结构及性能进行研究.结果表明:所制备的TiN/ZrN多层膜厚度为5.24 μm,膜层与基体结合力为55 N,显微硬度为HK2026.6;多层膜对不锈钢基体起到了良好的防护作用,耐90°攻角冲刷砂量为50 g,耐中性盐雾腐蚀96 h无腐蚀,336 h抗腐蚀性能大于9级.

关键词:TiN/ZrN多膜层;抗冲蚀;真空阴极电弧离子镀

发动机是飞机的“心脏”,其良好的使用寿命具有非常重要的意义.压气机主要为发动机燃烧室提供压缩空气,其转速极快(约10000 r/min),只要其中一片叶片有少量的损伤,多米洛效应就会使整个压气机所有叶片完全报废,造成重大的飞行事故[1-3].

马氏体不锈钢是压气机叶片的主要材料之一.尽管马氏体不锈钢具有一定的抗腐蚀性能力[4],但在潮湿大气环境中和高应力工作状态下,尤其是在含有Cl-的腐蚀介质中容易产生点蚀.点蚀的破坏性很大,特别是压气机叶片,在循环应力和腐蚀介质的共同作用下,叶片在低应力条件下易从点蚀处发生断裂[3,5].如在叶片表面覆盖一层保护屏障,阻断腐蚀介质对叶片基体材料的侵蚀,就能有效延长叶片的寿命[6-7].在表面防护技术中,物理气相沉积(PVD)技术所制备的陶瓷膜层具有结合力好、硬度高、抗冲蚀能力强等优点[8-10],特别适合于飞机精密部件表面抗冲蚀膜层的制备.国外已有将该类涂层应用于航空发动机关键部件的报道[3,11-12].目前,国内主要采用刷漆等方式进行保护,这种保护层在一定程度上对钢基叶片起到防护作用,但该保护层不仅厚(一般约0.6 mm)、结合力差,而且在飞机低空飞行、起飞和降落过程中,空气中的尘埃和沙粒等在高速气流作用下对发动机压气机叶片进行冲蚀,造成表面防护层局部破坏,失去保护作用.因此,研制一种结合力好、耐腐蚀的新型膜层对于延长发动机的使用寿命和安全性具有重要意义.

图1 电弧离子镀设备实物图Fig.1 Arc ion plating equipment

本研究采用多靶位真空阴极电弧离子镀膜技术,在1Cr17Ni2马氏体不锈钢基体上制备Cr过渡层的TiN/ZrN多层膜,并对膜层结构、成分和性能进行分析,以期为制备优质的抗冲蚀膜积累有用的数据.

1实验部分

本研究采用国产设备LD-10A型电弧离子镀膜(图1)机制备TiN/ZrN多层膜.该设备沉积室壁上均匀分布10个阴极电弧蒸发源,分别装上Cr,Ti靶和Zr靶,靶材规格为D90mm×45mm.

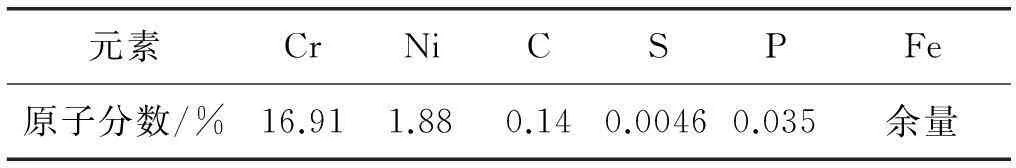

实验用气体为纯度99.99%的高纯氩气和高纯氮气,靶材为纯度99.9%的金属Cr,Ti和Zr.试样为1Cr17Ni2钢,规格为50mm×30mm×4mm,其化学成分列于表1.

表1 1Cr17Ni2钢主要成分

分别用金属清洗液及无水乙醇超声波清洗1Cr17Ni2钢试样,烘干后装进真空室,本底真空为5×10-3Pa,先通Ar气沉积Cr过渡层,以提高膜层与基体之间的结合强度;然后依次启动Ti靶和Zr靶, 在氮气气氛下沉积TiN/ZrN多层膜,沉积温度为300 ℃,N2气压强为0.6 Pa,偏压-200 V,靶电流80~100 A,镀膜时间120 min.

采用HICATHI 3700N型扫描电镜观察膜层截面形貌,用电子能谱(EDS)对膜层的元素含量进行测量.用MH-5型显微硬度计测量膜基硬度,努氏压痕,载荷为25 g,保荷时间15 s,测三点后取平均值.用HH-3000薄膜结合力划痕试验仪测量膜基结合力, 加载速度为100 N/min,划行速度为5 mm/min,划行时间为1min;用AS600-特制喷砂试验机进行冲蚀试验,冲蚀颗粒为约55μm的刚玉(Al2O3)砂粒,砂粒速度(30±2)m/s,砂粒流量为(2.0±0.5)g/min,喷嘴与试样的距离为(10±1)mm,冲蚀攻角为(90±2)°,统计膜层破损时的冲蚀砂量;用SC450型(德国产)中性盐雾试验机进行耐腐蚀性能测试,按照GB/T10125-1997用质量分数5%NaCl溶液进行盐雾试验,试验后按照GB/T6461-2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》对盐雾试验后的试样进行等级评定.

2结果与讨论

2.1多层膜截面形貌及成分分布

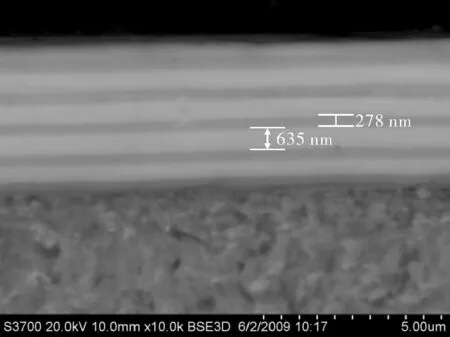

图2是 TiN/ZrN多层膜截面形貌.由图2可知,TiN层(深色)与ZrN(浅色)层交替沉积,重复5个周期,每个周期约1.0μm,膜层总厚度为5.24μm.通过多层结构的生长,层间界面的增加,可有效地抑制柱状晶的长大,使晶粒细化,减少孔隙率,膜层致密,从而提高膜层的耐腐蚀性能.

图2 TiN/ZrN膜层截面(SEM )Fig.2 Cross-section of TiN/ZrN multilayer coating

图3为TiN/ZrN膜层截面元素分布扫描结果.由图3(a) 可明显地看到,在接近1Cr17Ni2钢基体材料附近有一层Cr过渡层,以提高膜层与基体的结合强度.图3(b)为Ti元素的分布扫描图,Ti元素呈周期性的分布,这与膜层的设计吻合.

2.2多层膜硬度、结合力及抗冲刷性能

测得多层膜的努氏显微硬度为HK 2026.6,而基体材料1Cr17Ni2钢的硬度较小(约HK 300),因此,所测得的硬度为膜基复合硬度,多层膜的实际硬度应大于该测试值.

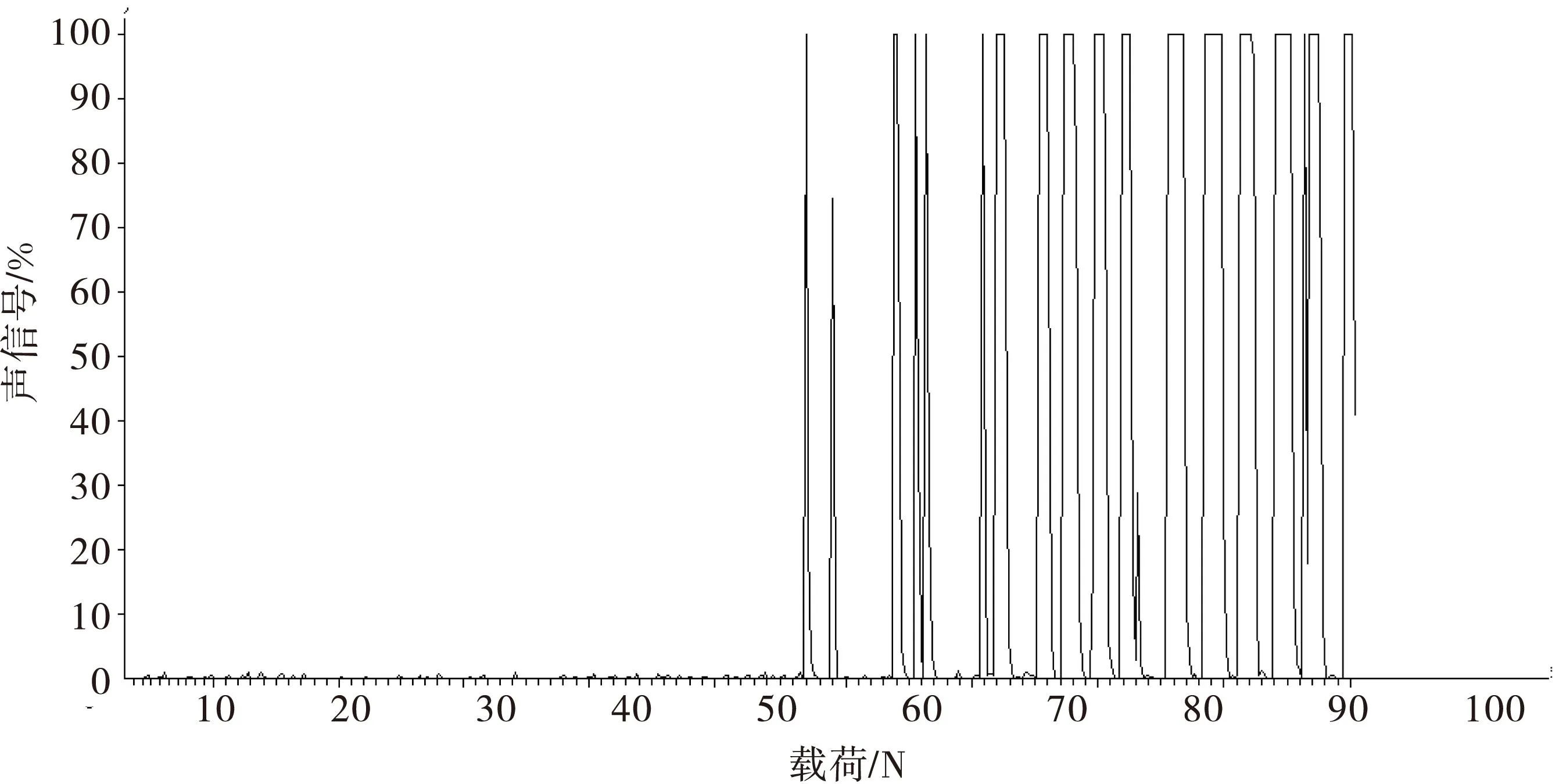

图4为在1Cr17Ni2不锈钢表面镀TiN/ZrN多层膜的划痕曲线图.由图4可知,在55 N处出现明显的信号,膜层与基体分离,因此,判断结合力为55 N,结合力较好,达到工业化生产水平.

图3 TiN/ZrN膜层截面元素分布扫描(SEM )(a)Cr元素; (b)Ti元素Fig.3 Elements distribution of TiN/ZrN multilayer coating

图4 1Cr17Ni2不锈钢镀TiN/ZrN多层膜划痕曲线Fig.4 Scratch morphology of TiN/ZrN multilayer coating on 1Cr17Ni2 stainless steel

表2是1Cr17Ni2不锈钢和TiN/ZrN多层膜样品在90°攻角下冲刷试验结果.由表2可知,冲刷砂量为50 g时,膜层被冲破.在冲砂量低于50 g时,膜层没有破裂,对基体保护作用非常明显,试样基本没有失重(测量误差内),而在冲砂量相同的条件下,没有镀膜的基体材料失重明显.可见,膜层对基体起到了良好的保护作用,抗冲蚀性能显著提高.TiN/ZrN多层膜提高抗蚀性能的主要功效是:多层膜结构增加了大量的界面,且各亚层界面之间的反复形核,阻止了柱状晶的生长及裂纹的扩散[13-14].

2.3多层膜抗中性盐雾腐蚀性能

图5为不锈钢基体及TiN/ZrN多层膜试样经中性盐雾腐蚀后的表面形貌.图5(a)显示1Cr17Ni2钢基体经盐雾腐蚀96 h后,表面已腐蚀严重,达到2~3级.图5(b)显示镀TiN/ZrN膜层的不锈钢试样经盐雾腐蚀96 h后,试样表面无腐蚀.图5(c)显示镀TiN/ZrN膜层的不锈钢试样经盐雾腐蚀336 h后,试样表面只有少量腐蚀点,达到抗腐蚀等级9级.因此,TiN/ZrN多层膜可有效地阻止1Cr17Ni2不锈钢基体腐蚀,起到良好的防护作用.

表2 90°攻角冲刷试验结果

图5 各试样盐雾腐蚀情况(a)1Cr17Ni2钢腐蚀96h;(b)TiN/ZrN多层膜腐蚀96h;(c)TiN/ZrN多层膜腐蚀336hFig.5 The macrograph of the samples after neutral salt spray test(a) 96h of 1Cr17Ni2 steel substrate;(b)96h of TiN/ZrN coating sample;(c)336h of TiN/ZrN coating sample

3结论

采用真空阴极电弧离子镀技术,在1Cr17Ni2不锈钢表面沉积的TiN/ZrN多层膜具有如下性能:在多层膜总厚度为5.24 μm的条件下,膜层与基体结合力达55 N,硬度为HK 2026.6.多层膜对1Cr17Ni2不锈钢基体可起到良好的防护作用,耐90°攻角冲刷砂量为50 g;多层膜的耐中性盐雾性能显著提高,耐中性盐雾腐蚀96 h无腐蚀,336 h抗腐蚀性能大于9级.

参考文献:

[1] 陈文生.直升机发动机压气机的抗侵蚀涂层[J].航空维修与工程,2008(3):39-41.

[2] Yang Q, Seo D Y, Zhao L R, et al.Erosion resistance performance of magnetron sputtering deposited TiAlN coating[J]. Surf Coat Technol, 2004, 188/189:168-173.

[3] 吴小梅,李伟光,陆峰.压气机叶片抗冲蚀涂层的研究及应用进展[J].材料保护,2007, 40(10):54-57.

[4] 白鹤,王伯键.马氏体不锈钢成分、工艺和耐蚀性的进展[J].特殊钢,2009,30(2):30-33.

[5] 霍武军,孙护国.海航发动机压气机叶片腐蚀与防护措施[J].航空工程与维修,2002, 1(6):39-41.

[6] 李宏,沙爱星,张志敏.航空发动机叶片涂层的应用及发展简述[J].装备技术,2004, 2(3):50-52.

[7] MUBOYADZHYAN S A.Erosion-resistant coatings for gas turbine compressor blades[J]. Russian Metallurgy (Metally), 2009 ( 3): 183-196.

[8] 李福球,林松盛,康忠明,等.工艺参数对阴极电弧离子镀ZrN薄膜表面形貌及结构的影响[J].真空,2012,49(4):51-54.

[9] WEI R,LANGA E,RINEON C,et al.Deposition of thick nitrides and carbonitrides for sand erosion protection[J].Surface and Coatings Technology,2006,201:4453-459.

[10] ANTONOV M,HUSSAINOVA I,SERGEJEV F,et al.Assessment of gradient and nanogradient PVD coatings behaviour under erosive,abrasive and impact wear conditions[J].Wear,2009,267: 898-906.

[11] TABAKOFF W.Protection of coated superalloys from erosion in turbomachinery and other systems exposed to particulate flows[J].Wear,1999,233-235,200-208.

[12] TED Traynor.Compressor coatings for life: extension in aero engines[EB/OL].2009.http://www.ibrd.gov.nl.ca/seuscp/pdf/presentations/liburdi_ric.pdf.

[13] LIN Songsheng,ZHOU Kesong,DAI Mingjiang,et al.Effects of surface roughness of substrate on properties of Ti/TiN/Zr/ZrN multilayer coatings[J].Transactions of Nonferrous Metals Society of China,2015,25(2): 451-456.

[14] LIN Songsheng,ZHOU Kesong,DAI Mingjiang,et al.Structural, mechanical, and sand erosion properties of TiN/Zr/ZrN multilayer coatings[J].Vacuum,2015,122:179-186.

Preparation and properties of TiN/ZrN anti-erosion multilayer coatings

LÜ Liang1,2,YU Zhiming1

1.MaterialScienceandEngineering,CentralSouthUniversity,Changsha410083,China2.AVICSouthAviationIndustryCo.,Ltd.,Zhuzhou412000,China

Abstract:The TiN/ZrN multilayers coatings were deposited by vacuum cathodic arc deposition method. Using scanning electron microscopy (SEM), microhardness tester, scratch tester, erosion tester and neutral spray tester are used to study the structure and performance of the coating. The results show that the TiN/ZrN multilayer coatings with thickness of 5.24μm exhibit the higher hardness (2026.6HK) and binding force (55N). The coating has played a good role in protection of the substrate. The film is resistant to 90° solid particle impingement erosion amount of 50g sands. In neutral salt spray corrosion tests through 96 hours non-corrosive occur, and 336 hours of corrosion resistance is greater than level 9.

Key words:TiN/ZrN;erosion resistance;vacuum cathodic arc ion plating

中图分类号:TG174.444

文献标识码:A

文章编号:1673-9981(2016)01-0028-05

作者简介:吕亮(1979-),男,陕西榆林人,高级工程师,本科.

收稿日期:2015-12-24