超超临界锅炉水冷壁热偏差的问题分析

张继光,段 宝,陈峻峰

(1.华电电力科学研究院,陕西西安710075; 2.西安兴仪启动发电试运有限公司,陕西西安710075)

超超临界锅炉水冷壁热偏差的问题分析

张继光1,段宝2,陈峻峰2

(1.华电电力科学研究院,陕西西安710075; 2.西安兴仪启动发电试运有限公司,陕西西安710075)

摘要:结合某660 MW超超临界锅炉转入直流工况时,在中低负荷运行阶段,常发生水冷壁热偏差问题,分析其原因主要是水冷壁冷却流量与锅炉热负荷的不匹配。对此采取减少减温水量,适当降低过热度及改变制粉系统的组合方式、燃烧配风、煤粉细度调整等多种措施,控制热偏差效果明显;同时针对该锅炉水冷壁的结构特点,在运行生产中防止氧化皮脱落方面提出控制措施,对减缓或防止水冷壁热偏差也有较强作用。研究内容对于同类型机组或相似问题的解决有借鉴意义。

关键词:水冷壁;节流孔;热偏差;质量流速;热负荷;氧化皮

0引言

多个工程实践发现,600 MW等级及以上的超(超超)临界机组采取垂直上升式、节流孔式的水冷壁结构,在锅炉转入直流工况至中低负荷运行时多发生部分水冷壁管束壁温高、热偏差大的问题,严重影响锅炉的安全稳定运行。结合实例,分析水冷壁热偏差的具体原因,从锅炉汽水侧、燃烧调整及其施工阶段、日常生产阶段等多个方面提出具体的控制或减缓热偏差的技术措施,对于同类型机组或相似问题的解决具有很强的借鉴意义。

1锅炉和水冷壁结构特点

1.1锅炉的主要性能

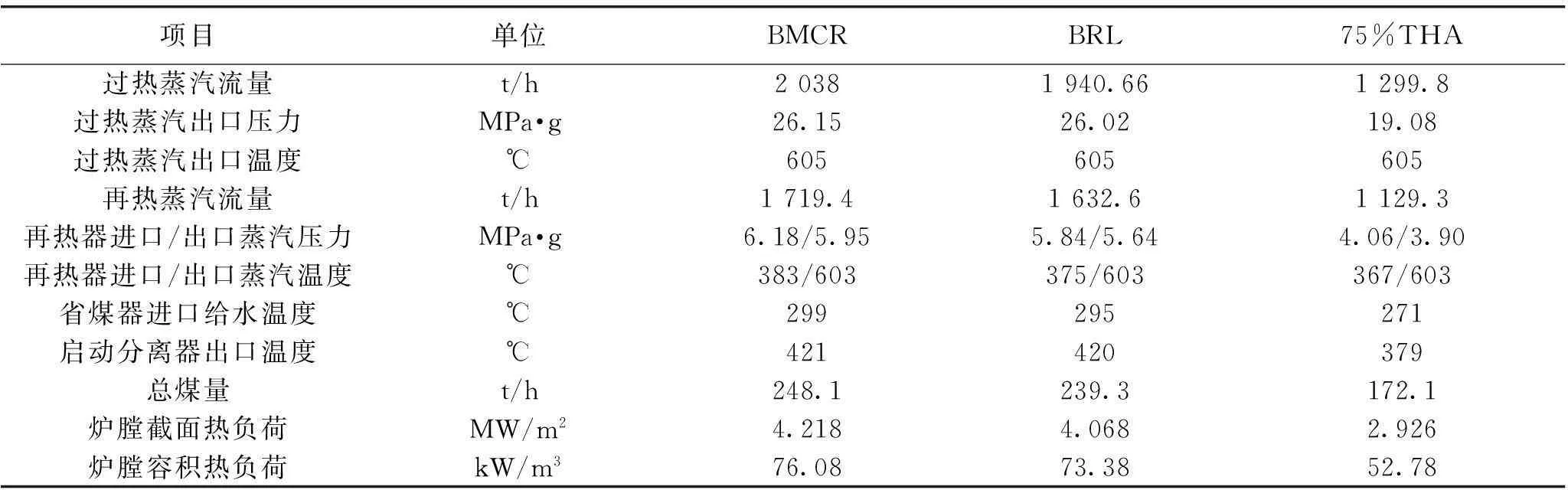

江苏国信靖江发电厂2×660 MW超超临界机组,采取哈尔滨锅炉厂制造,引进日本三菱重工技术,型号:HG-2038/26.15-YM3的超超临机锅炉;设计煤种神华煤,校核煤种晋北煤;П型布置、单炉膛、四墙切圆燃烧方式(PM低NOx燃烧技术),炉膛采用内螺纹管垂直上升膜式水冷壁。锅炉的主要性能参数详见表1。

表1 锅炉主要性能参数

1.2水冷壁结构特点

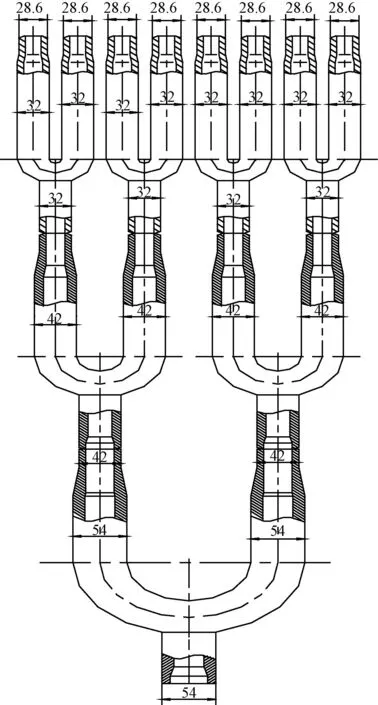

水冷壁采用改进型的内螺纹管垂直水冷壁,即在上下炉膛之间加装水冷壁中间混合集箱;炉膛断面尺寸为19 230×19 268 m2,水冷壁管共有1 728根,四墙各432根,两侧墙各432根,均为φ28.6×6.2 mm,管材均为15CrMoG;水冷壁下集箱采用φ219 mm的小直径集箱,并将节流孔圈移到水冷壁集箱外面的水冷壁管入口段,入口短管采用φ54×12的较粗管子,在其嵌焊入节流孔圈,再通过三次三叉管过渡的方法与φ28.6的水冷壁管相接,如图1所示。

图1 水冷壁入口节流孔布置示意图

节流孔圈的孔径允许采用较大的节流范围,可以保证孔圈有足够的节流能力,按照水平方向各墙的热负荷分配和结构特点,调节各回路水冷壁管中的流量,以保证水冷壁出口工质温度的均匀性,并防止个别受热强烈和结构复杂的回路与管段产生DNB和出现壁温不可控制的干涸(DRO)现象。

依据水冷壁的材质和锅炉安全运行,水冷壁测点(中间入口集箱壁温测点和出口壁温测点)报警值均设置为490 ℃;依据材质瞬时可承受580 ℃左右的温度。

2水冷壁热偏差现象

在锅炉转入直流工况中低负荷运行阶段,210~330 MW,水冷壁四墙间,每墙管束间均出现较大的热偏差,但未发生水冷壁超温现象,壁温在可控范围内,并且伴随有明显的管间脉动现象。具体表现:210~250 MW锅炉初始转入直流工况后,左墙NO.88~NO.122等显示的8~14根管束的水冷壁中间入口集箱壁温测点温度相对于此时负荷和该屏的其它管束壁温明显偏高50~100 ℃,如图2所示。在440~485 ℃;且在稳定负荷工况,管间有明显的脉动现象,尤其是壁温高点的管束更加明显,温度迅速升级在30 ℃左右;负荷升至270~330 MW,以上问题左墙消失,但转化为前墙NO.48~66等10根管束,也较为明显;负荷升至350 MW,即50%BRL负荷以上时,热偏差明显减少,水冷四墙及每墙管束间的随着负荷的升高趋于一致,且无脉动现象。江苏国信靖江发电厂2台660 MW超超临界直流锅炉均在调试阶段和后期日常运行阶段发生此问题,据调研同类型的较多机组,如江苏大唐吕泗港、大唐南京超超临界660 MW,华能玉环、大唐潮州超超临界1 000 MW电厂锅炉均在中低负荷运行时出现此类热偏差较大的问题。

图2 左墙水冷壁管束温度偏高区域示意图

3热偏差的原因分析

结合以上所述,对锅炉转入直流后的中低负荷运行时,出现较大的热偏差现象进行分析,因为在此期间运行中锅炉控制的煤水比均正常,且从各级过热蒸汽、再热蒸汽管道的蒸汽温度和壁温、减温水用量及其燃烧侧的各项参数,如氧量、各级烟风道烟气温度等均在正常控制偏差范围内,进而得出导致水冷壁热偏差的主要原因应是在此负荷阶段部分水冷壁管束的冷却流量分布与炉膛热负荷的分布不相适应而引起的,所以控制或解决水冷壁热偏差,必须掌握炉膛热负荷的分布规律[1]。

该锅炉的设计的炉膛热负荷较大值出现在上层燃烧器区和燃烬风区域,尤其是燃烬风区域应是最大值,即水冷壁中间入口集箱下4.5 m左右。依据锅炉传热恶化的原理和超临界锅炉的水动力特性,一旦水冷壁内工质的相变点下移,极有可能出现在热负荷最大的区域,进而导致水冷壁壁温偏高、热偏差、管间脉动甚至超温等更加严重的传热恶化的问题[2]。随着锅炉负荷的升高,水冷壁内工质冷却流量的增大,炉膛热负荷的分布均匀,尤其是进入超临界工况点(75%BRL负荷以上时),水冷壁内汽水特性的一致性后,触发此的问题几率会明显减少。

4热偏差的控制调整

4.1适当提高水冷壁的质量流速

(1)减少主蒸汽系统减温水的投入量[3]。通过燃烧侧的调节,如二次风门的配风,烟气调节挡板等控制或适当降低主蒸汽温度,进而减少减温水的投入量,保证在机组负荷相对稳定的工况下,使流经水冷壁区域的给水量增大,维持水冷壁的水动力稳定性有明显较高,在一定程度上抑制出现部分管束壁温突升,热偏差增大的问题。所以在机组运行过程中应维持比较稳定的主蒸汽温度,避免在升降负荷过程中温度上升过快而大量投入减温水,进而造成水冷壁部分管束的冷却流量相对不足,水动力相对失稳。

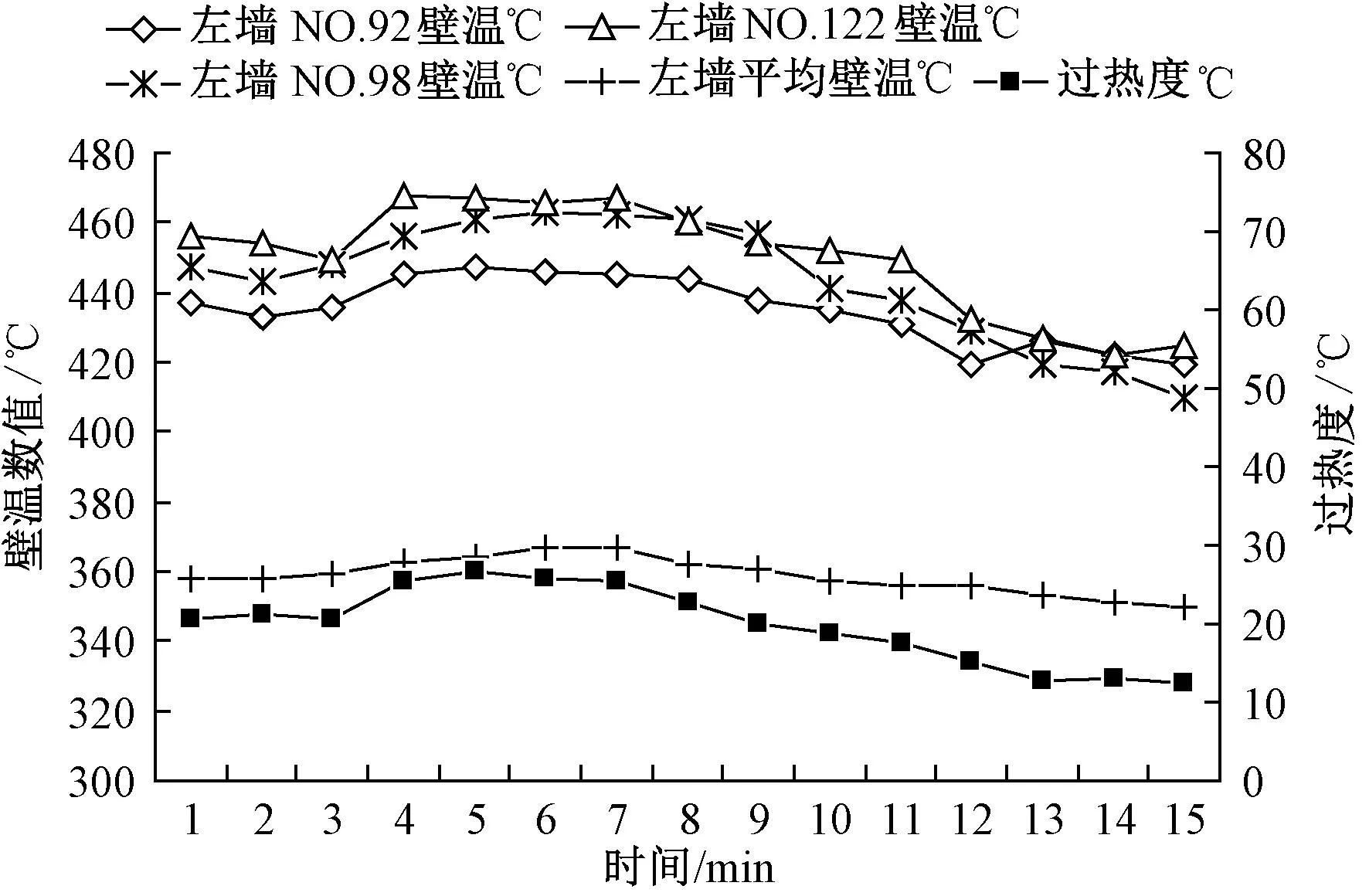

(2)维持适当较低的过热度,可通过迅速增加给水流量或减少燃料量实现,相对提高水冷壁的质量流速,使水冷壁区域的相变点后移,减少水冷壁内工质过热度的长度,有效减少水冷壁区域的吸热和热负荷,这对于在中低负荷水动力处于水动力处于边缘状态的水冷壁部分管束,即防止部分管束超温和热偏差增大有明显效果[4]。如图3所示:减低过热度,使左墙NO.92、98、120等壁温较高的管束,温度有明显下降,有效减少了管壁热偏差。

图3 壁温与过热度的变化趋势图

4.2合理分配炉膛热负荷

依据三菱及锅炉运行说明书,建议“锅炉燃烧器应先投入中上层燃烧器,随着负荷的升高逐步在投入下层燃烧器”,即在中低负荷运行时,减少水冷壁内过热段的长度,使工质的相变点后移,使炉膛热负荷较大的区域保证相对大的冷却流量,进而可有效防止水冷壁管束的传热恶化,超温、热偏差增大等问题[5]。而实际运行中因锅炉下层燃烧器配置等离子或微油点火技术实现启动过程中大量节油,且便于控制主蒸汽和再热蒸汽温度,采取与上述说明相反的燃烧器投运过程,即先投入下层,随负荷升高逐步投入中上层燃烧器,因而易造成上述部分水冷壁管束超温、热偏差的问题[6]。进而解决上述问题需在现有的燃烧器投运方式下,通过合理的燃烧调整,重新分配炉膛热负荷,具体可采取以下措施:

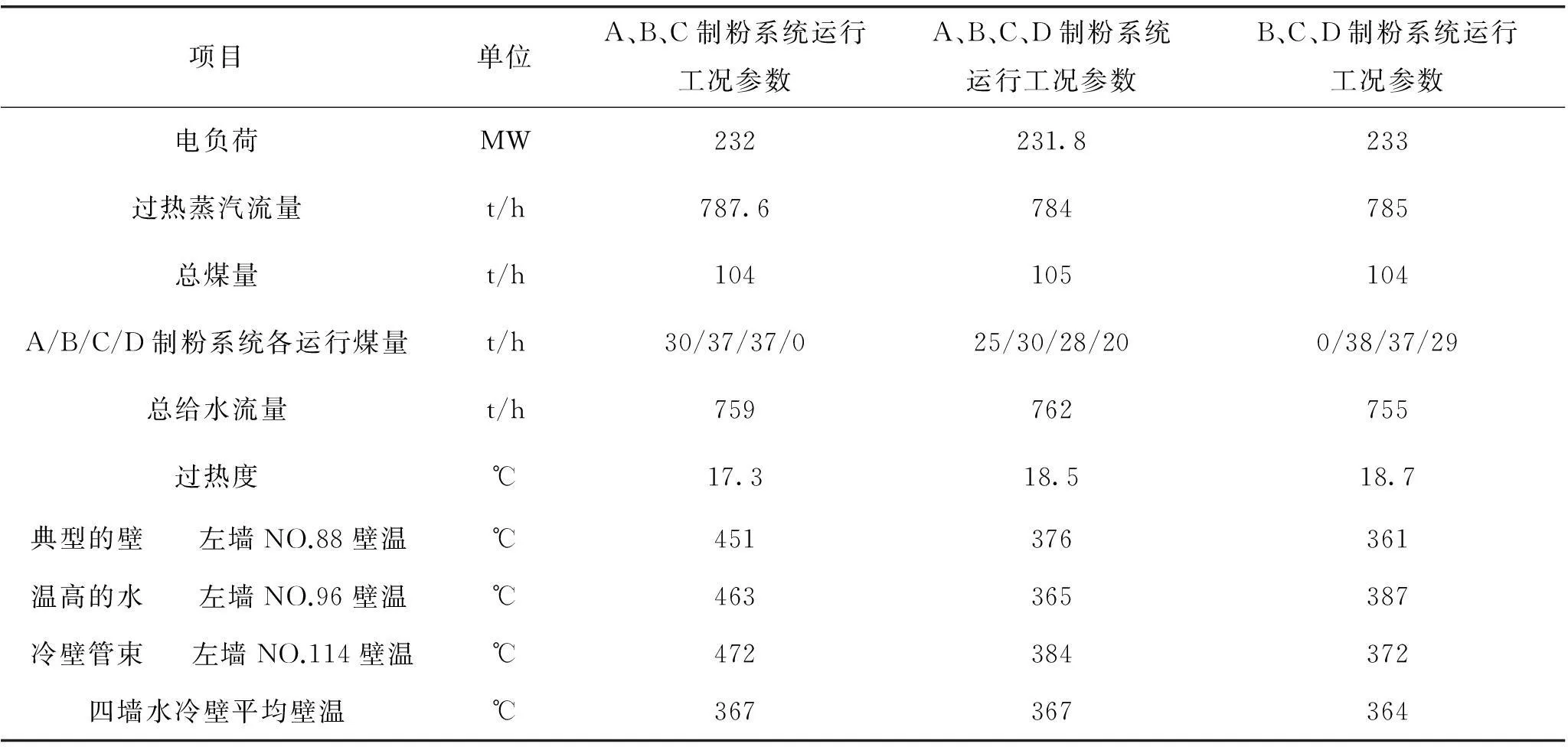

(1)改善制粉系统的组合方式。在不影响机组负荷或汽温控制的前提下,可采取上层制粉系统运行且同等数量下制粉系统运行时,尽量增加上层制粉系统的燃煤量,减少最下层制粉系统的燃煤量,减少水冷壁区域的热负荷并使工质在水冷壁内的过热度的吸热长度,对于防止部分水冷壁部分管束超温,出现热偏差有很强的调节作用[7]。原在锅炉转入直流工况210~330 MW的中低负荷运行阶段,采取A、B、C制粉系统运行,尽管采取多种调节方式,如上述的多种提高质量流速的方法,对于水冷壁热偏差起到了较强的抑制作用,但问题未得到根本解决;后在相同的负荷阶段启动D制粉系统,随着D制粉系统投入燃煤量的增加,原局部壁温高的水冷壁管束,温度迅速下降,四墙水冷壁的热偏差迅速减少至30 ℃以内,基本问题得以解决;经过多次实践证明如在该负荷阶段停运A制粉系统,B、C、D制粉系统运行时,基本未出现较大的水冷壁热偏差。表2即D制粉系统启动后水冷壁热偏差的变化情况。

表2 D制粉启动启动后的水冷壁热偏差变化情况

(2)巧妙的配风提高炉膛火焰中心。提高炉膛的火焰中心,减少水冷壁区域的热负荷,对于减缓水冷壁管束超温、热偏差有较强的调节作用[8]。可以通过燃烧器燃烧器摆角实现,也可以利用配风方式进行:

开大最底层的二次风门,维持在 90%开度,并开大下层备用制粉系统的出口门和冷风门;增大燃烧器周界风挡板的的开度,延时煤粉着火,提高火焰中心的位置。

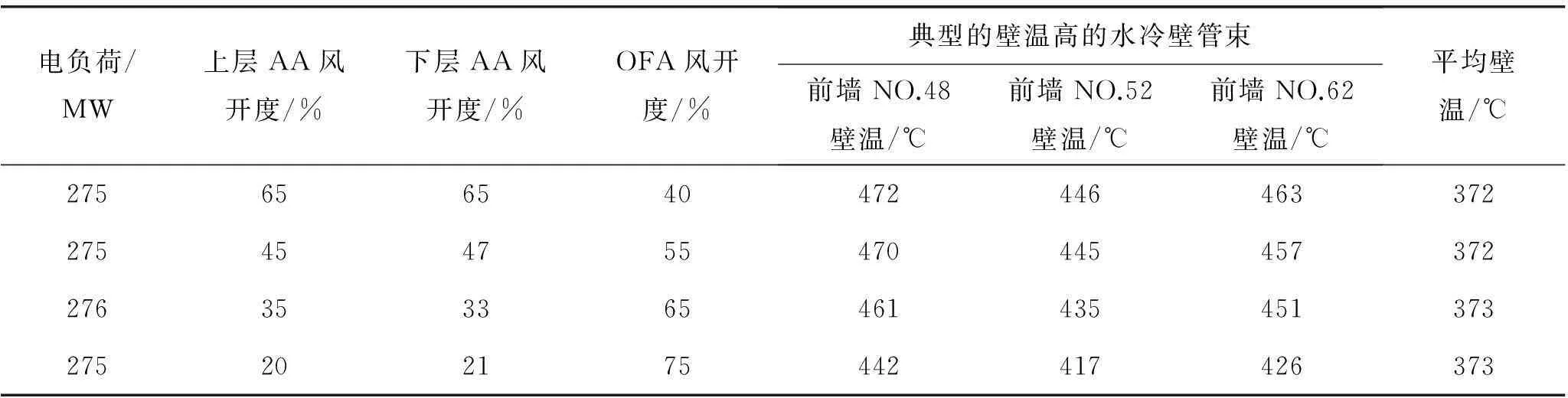

充分利用紧凑燃烬AA风和分离燃烬风OFA风的调节作用,不仅改变的火焰中心而且实现分级燃烧降低炉膛热负荷较大区域的温度水平,其控制水冷壁的热偏差作用也较为明显。如表3所示:在机组负荷285 MW,采取A、B、C制粉系统运行,仅通过调节AA风和OFA风时,水冷壁管束中间入口集箱壁温的温度变化。当上、下两层的AA风挡板开度从65%关至20%,而OFA风从40%开至75%时,原水冷壁中间入口集箱壁温较高的前墙的NO.48、NO.52、NO.62等管束温度大幅下降,管间热偏差明显减少,其调节作用显现。

(3)适当增大煤粉细度。煤粉细度增大也会使锅炉煤粉燃烧退后,火焰中心位置提高,有利于减少水冷壁内的吸热量和管壁温差[9]。但因增加了飞灰含碳量,影响锅炉效率,所以正常调节较少引用。对此可以采取下层燃烧器煤粉细度较粗,而上层燃烧器较细的方式进行调节;而且现电厂多采取动态分离器的方式调节煤粉细度,改变是较为方便,即改变分离器的转速。

表3 紧急燃烬风AA和分离燃烬风OFA对于水冷壁热偏差的影响

4.3防止氧化皮脱落

水冷壁氧化皮的脱落[10]无疑会造成节流孔的堵塞,影响水冷壁管束的冷却流量,所以在日常锅炉运行中需做好各项有效防止氧化皮脱落的技术措施。结合日常生产应重点注意以下几方面:

(1)防止高加解列造成的给水温度突降。给水温度突降会造成水冷壁的急速冷却,产生较大的热应力,加速水冷壁管束内氧化皮的脱落,尤其在高加疏水调阀卡涩或水位调节品质不好,急速快速升降负荷时的情况下,极易发生。

(2)适当减缓机组升降负荷的速率和幅度。升降负荷速率或幅度过大,会造成炉内温度场、给水流量、减温水量、蒸汽温度的快速和大幅度扰动,加速水冷壁氧化皮的剥离[11]。而且现为提高机组的负荷相应能力,升降负荷时燃料的前馈量比例大于给水量的比例,燃料的滞后性明显(给煤量的开始增加至表现出燃烧效应可能需120~180 s的时间)。机组的协调,升降负荷速率和幅度必须考虑到以上问题,使燃烧和水冷壁内工质发生比较平稳的变化,确保升降负荷对炉内平衡的扰动降到最低。

(3)避免锅炉快速冷却。同类型锅炉因节流孔堵塞多发生爆管问题,但常为节省抢修时间,采取快速换水或未经闷炉、自然冷却等方式或时间很短,直接采取启动风机快速冷却受热面的方式,进而加速其氧化皮的脱落并造成受热面较大的应力冲机。对此因严格遵守锅炉厂和相关技术规范所提供的冷却速率方式和速率要求进行。

5结论

超(超超)临界锅炉在转入直流工况至中低负荷运行时,因水冷壁质量流量和炉膛热负荷分配的不匹配,是较容易产生部分水冷壁管束壁温高、热偏差大的问题。解决此问题可采取多种方式,如:减少减温水量,适当降低过热度,依靠改变的制粉系统的组合方式、燃烧配风、煤粉细度调整等,改变水冷壁内的吸热量,使与炉膛热负荷匹配。同时在安装、检修等阶段注重结净化施工;正常投产后利用多种措施防止氧化皮脱落,也有利于避免或减缓发生热偏差的问题。

参考文献:

[1]王伟来, 刘国志. 超临界锅炉水冷壁的传热恶化研究[J]. 电站系统工程, 2013(3):39-40.

[2]王琼. 超临界锅炉水动力特性对下辐射区水冷壁出口温度的影响[J]. 锅炉技术, 2009, 40(1):26-28.

[3]徐春国, 张德国, 邵海波. 华能玉环电厂1000MW超超临界锅炉水冷壁超温分析与应对方案[J]. 能源与环境, 2013(3):62-64.

[4]叶勇健, 何振东. 华能玉环电厂1000MW超超临界锅炉特性[J]. 电力建设, 2007, 28(11):66-69.

[5]高继录, 邹天舒, 冷杰,等. 1000MW超超临界锅炉燃烧调整的试验研究[J]. 动力工程学报, 2012, 32(10):741-746.

[6]朱安钰, 路通畅, 朱会会,等. 某660MW超超临界锅炉运行优化试验研究[D]. 保定:华北电力大学, 2014.

[7]祁永峰. 国产660MW超超临界锅炉热偏差调整[J]. 电力科学与工程, 2013, 29(3):74-78.

[8]黄素华, 吕晓东, 魏伟,等. 控制超超临界锅炉水冷壁壁温偏差对策[J]. 电力与能源, 2015, 36(4):566-569.

[9]樊泉桂. 超临界和超超临界锅炉煤粉燃烧新技术分析[J]. 电力设备, 2006(2):23-25.

[10]王必军. 浅谈600MW超临界燃煤机组基建过程中焊接施工质量监督管理[C]// 2008年安徽省科协年会机械工程分年会论文集. 2008.

[11]王伟, 钟万里, 汪淑奇,等. 过/再热器受热面壁温与氧化皮厚度在线监测研究[J]. 电力科学与工程, 2014,30(6):35-40.

Analysis on Thermal Deviation Problem on Water-wallin Ultra-supercritical Boiler

ZHANG Jiguang1, DUAN Bao2, CHEN Junfeng2(1. Huadian Electric Power Research Institute, Xi’an 710075, China;2. Xi’an Xingyi Power Generation & Commissioning Co., Ltd., Xi’an 710075, China)

Abstract:a certain 660MW ultra supercritical boiler as the study objective, when it transfers into DC working condition, a problem of thermal deviation of the water wall often occurs during the intermediate and low pressure operation. The main reason is that the cooling flow of the water wall and heat load of the boiler does not match. On this issue, various measures such as reducing the quantity of desuperheating water, lowering degree of superheat properly, changing the combination mode of coal pulverizing system and combustion air distribution, and adjusting fineness of pulverized coal, are taken and have remarkable effects on controlling thermal deviation. Meanwhile, in the light of the structural features of water wall of the boiler, control measures for preventing exfoliation of the oxide scale during operation are proposed and they also have a strong effect on slowing down water wall thermal deviation. The research of this paper provides strong reference for units of the same type to resolve similar issues.

Keywords:water wall/WW; orifice; thermal deviation; mass flow rate/velocity; thermal/heat load; oxide scale

中图分类号:TK22

文献标识码:A

DOI:10.3969/j.issn.1672-0792.2016.03.009

作者简介:张继光(1981-),男,工程师,从事火力发电厂调试等方面的工作,E-mail:zjg306@126.com。

收稿日期:2015-12-29。