管道环焊缝射线检测数字成像的畸变规律

丁无极,汪 宏,熊伟东,朱宇龙,屠林杨

(杭州市特种设备检测研究院, 杭州 310003)

管道环焊缝射线检测数字成像的畸变规律

丁无极,汪宏,熊伟东,朱宇龙,屠林杨

(杭州市特种设备检测研究院, 杭州 310003)

摘要:根据射线数字成像技术成像屏对管道焊缝检测成像的几何原理,推导出基于管道环焊缝检测的畸变公式。通过实际成像的检测与畸变修正效果进行验证,得出管道的畸变规律,可实现实际管道缺陷的准确定位、定量。

关键词:无损检测;数字实时成像技术; 畸变;修正

X射线检测技术是现代工业检测中的常用技术[1]。常规X射线检测技术是一种以X射线发生器为射线源,以工业胶片为感光和成像介质,以观片灯为观察和分析平台,对构件内部的缺陷进行无损检测的方法。经过多年的发展,射线数字成像检测技术(DR技术)已具有较高的灵敏度和成像质量,利用数字探测器代替胶片不仅降低了对环境的污染、提高了检测效率,而且检测记录保存方便、重复性高,克服了常规胶片检测的诸多缺点,目前已成为一种被普遍接受的射线检测方法。但是,射线数字成像检测采用的数字探测器都是平板硬屏,在曲面物体(以管道对接焊缝检测最为典型)的检测中,由于其不能像胶片那样有效地贴近物体,从而增加了射线源与射线接收装置的距离。在当前大部分使用“点源”射线的情况下,使用硬屏数字探测器会产生比胶片更大的放大倍数,而加剧图像的畸变。使用畸变的图像,易使得缺陷的评定失准、缺陷的查找更困难,造成制造与检测成本的提高。

对于大直径管道的检测,DR技术的工效比胶片照相大幅降低,在曝光时间方面,DR硬平板只能采用分段静态曝光方式,受平板大小及几何变形限制,一次曝光只能有十几厘米长,加上必要的搭接,直径1 m的管道焊缝约需要曝光17次以上[2];在图像评定时,由于只有十几厘米长的图片相对胶片会增加不少张图像,增加了评判时间。随着大屏射线数字成像板的开发及DR检测图像拼接技术的进展[3],DR技术的工效问题可以有效解决,但是更需要检测图像修正技术的支持。笔者根据射线数字成像技术成像屏对管道焊缝检测成像的几何原理,推导出基于管道环焊缝检测的畸变公式;并通过实际成像的检测与畸变修正效果进行验证,得出管道的畸变规律。

1射线图像畸变的几何原理

射线对物体检测的最基本原理与光线的透射与接收方法一致,大部分射线检测都使用“点源”。射线照相是通过投影将具有三维尺寸的试件(包括其中的缺陷)投射到底片上再转化为只有二维尺寸的图像,由于射线源、物体(试件及缺陷)、胶片三者间相对位置和角度的变化,会使底片上的影像与实际物体的尺寸、形状、位置有所不同。而为了防止探测器被受检工件表面撞坏,要求探测器与工件表面保持一定的空间距离。根据几何投影的原理,检测部分图像必然是放大的。几何放大倍数不宜过大,过大会使有效检验长度减少,且图像质量会下降。为保护探测器、X射线管不受工件碰撞损伤,且为控制一次透照长度范围内两侧环焊缝影像的不清晰度和投影变形量,图像几何放大倍数M宜控制在1.2左右[4]。

2管道双壁双影透照成像的畸变公式

一组光线将物体的形状投射到一个面上得到的图像,称为“投影”,这个面称为“投影面”。投射线从一点出发的称为“中心投影”,投射线相互平行的称“平行投影”。平行投影中,投影与投射影面垂直的称“正投影”,倾斜的称“斜投影”。对于一物体,正投影和斜投影得到的影像形状不同,如果正投影得到的像视为正常,则认为斜投影的像发生了畸变[5]。如何识别图像的畸变并使之还原为正常状态,是减少缺陷的误判与错误定位的一大关键问题。管道环焊缝的射线检测外部透照方式一般有两种:双壁双影与双壁单影。在研究透照成像畸变时,双壁单影是仅把远离射线源侧的焊缝投影在数字成像板上,是双壁双影透照中的一种典型模式,所以只需研究双壁双影透照模式。

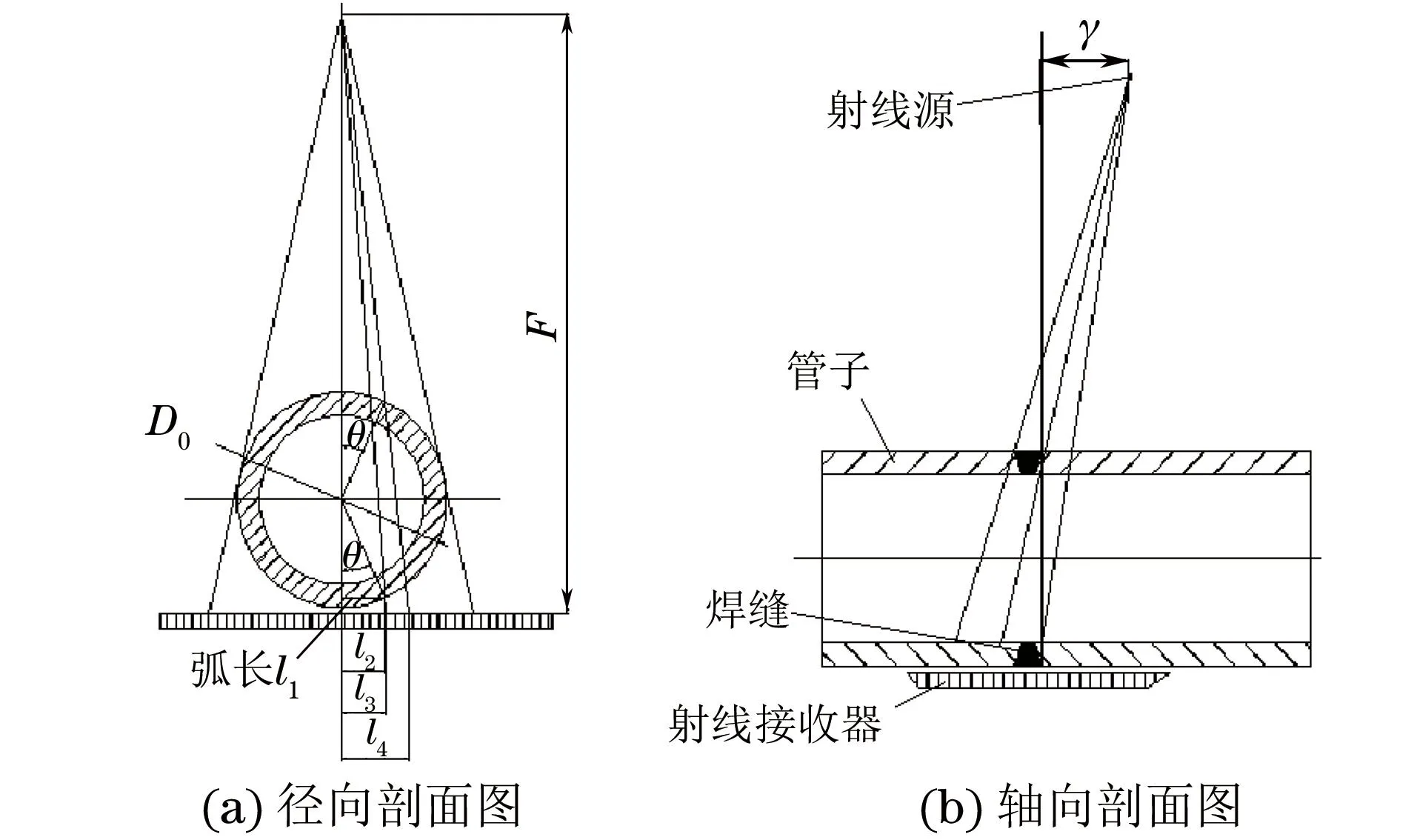

管道双壁双影的透照视图如图1所示。

图1 双壁双影射线透照示意

由于此次成像检测以常见的薄壁管道为例,所以忽略管道的壁厚,几何参数如图1(a),以下计算公式以管道的外壁截面为参考平面,公式中θ角的单位为弧度。

以θ角的外弧原始长度l1为:

(1)

平行投影长度l2为:

(2)

根据几何形状变形后的长度l3(远离射线源侧)为:

(3)

根据几何形状变形后的长度l4(近射线源侧)为:

(4)

3管道DR检测成像

3.1检测试件

为了更好地分析缺陷在曲面物体的成像状况,将锡焊丝(规格φ1 mm×15 mm与φ1 mm×30 mm相连)用双面胶标贴于检测钢管的外侧,这是由于锡焊丝比较柔软,可以模拟管道环焊缝紧帖在钢管外壁上。被测钢管的几何参数为:钢管规格φ64 mm×3.6 mm;焦距380 mm;倾斜角17.4°;锡丝标贴总长200 mm;透射方式为双壁双影。依据条款为NB/T47013.2-2015标准中4.1.4条“小径管环向对接焊接接头的透照布置规定”。小径管采用双壁双影透照布置,当同时满足T(壁厚)不大于8 mm和g(焊缝宽度)不大于D0/4(D0为小径管外径)两个条件时,应采用倾斜透照方式椭圆成像;不满足上述条件或椭圆成像有困难时,可采用垂直透照方式重叠成像[6-7]。

3.2畸变图像对比

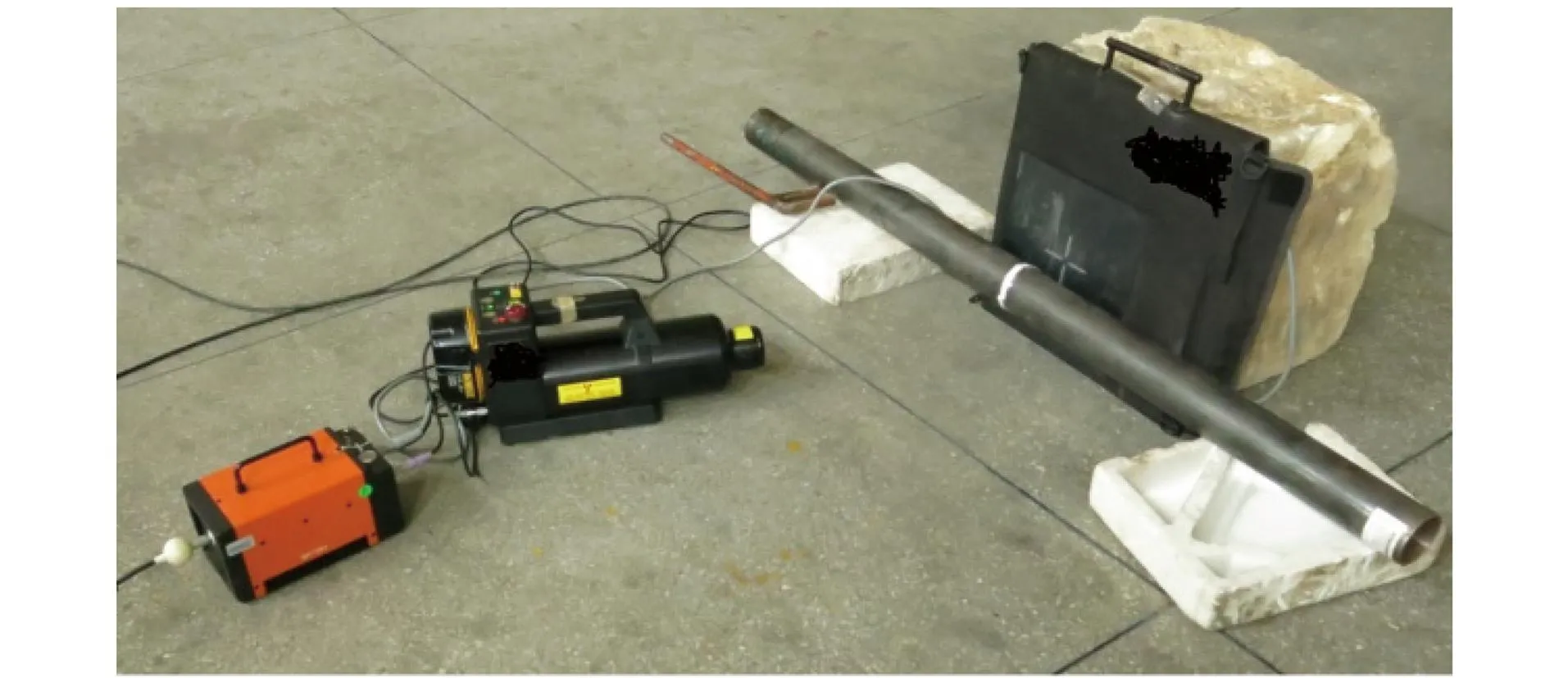

DR检测技术设备进行管道的透照试验,现场检测如图2所示。

图2 管道DR透照试验现场图片

此次检测搭建的平台中,射线源的透照中心为直径为6.3 mm的圆孔,管道横截面(焊丝环面)与射线源的中心轴线的夹角γ(见图1(b))为17.4°(符合标准射线束中心一般与被检焊缝平面倾斜15°~20°的要求),采用双壁双投影照相法[7]。由于射线源焦点的大小不仅影响图像清晰度,还直接影响到检测图像的对比度,焦点越小图像越清晰、对比度越好[8],故选取小焦点射线机;其现场参数设定为:管电压270 kV;根据成像质量调试,脉冲式射线机曝光量设定为20个脉冲,焦点尺寸为1 mm×1 mm,4次平均降噪。

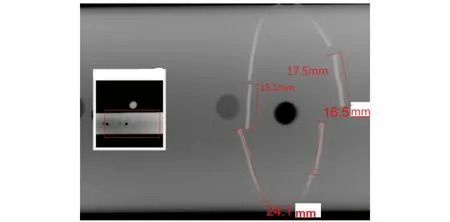

拍摄照片原图调节灰度后测量焊丝长度(见图3),经DR检测的焊丝数字图像周向变形如下:远射线源侧为左半侧(主评定区)靠近管道投影边缘处,会产生明显的缩短变形,其中实际长30 mm的焊丝图像的长度为24.1 mm;而在投影中间产生的增长变形,其中近源侧(副评定区)表面实际长15 mm的焊丝的图像长度为16.5,17.5 mm,离射线源越远变形越大。用仪器自带软件测量图3中焊丝时,在焊丝成像右半侧的焊丝与通孔明显发虚且被放大;左侧中间的焊丝与通孔与实物比较接近。另外在上部与下部边缘处的焊丝,因沿小管径圆周曲率方向有偏转,形状畸变严重,不能准确测量。由于仪器自带图像测量软件不完善,不能对测量线与图像中的缺陷完全拟合,在测试中对焊丝直线测量值与软件分多段测量值之和比对,拟合误差在1.0%以内,为了简化起见,测量结果未考虑软件的拟合误差。

图3 焊丝长度分布

4图像缺陷的修正

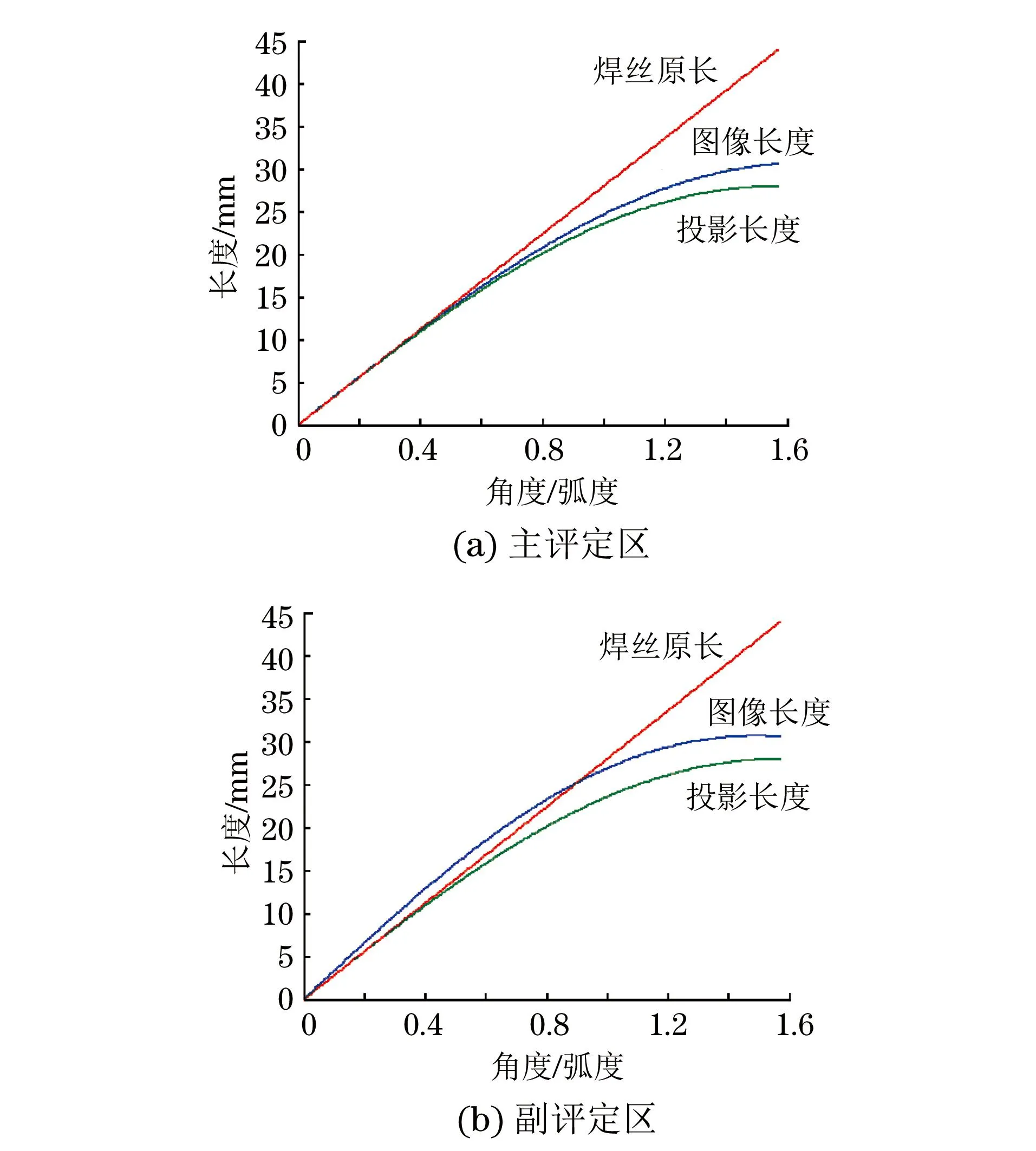

根据射线数字成像技术的成像屏、管道与射线源成像的几何关系,由式(1)(4)经过MATLAB计算得出修正焊丝的成像关系如图4所示,修正后的长度关系见表1。

图4 焊丝DR检测前后的长度曲线

由表1得出管道的DR检测成像,在图像上所测量的焊丝尺寸与实际的焊丝尺寸有较大的出入,位于主评定区的长30 mm的焊丝,缩短了20%,经过修正后变为实际长度的96%;处于透照中心位置的长15 mm的焊丝与实际长度一致。副评定区中,两条长15 mm的焊丝处于放大的区域内,其中放大倍数较大的为117%。

表1 焊丝DR检测成像前后的长度对比

5结论

DR检测技术在增加检测效率的同时,也增加了检测缺陷的形状畸变,通过对畸变的函数与实际检测图像的分析,得出以下结论:

(1) 当缺陷位于管道DR透照图像中的主评定区(远射线源侧)时,其由中心向边缘,主要产生逐渐缩短的畸变,且离管道中心越远形状缩短越严重。

(2) 当缺陷位于管道DR透照图像中的副评定区(近射线源侧)时,其由中心向边缘,主要产生先放大后缩短的畸变,至一定位置后,离管道中心越远形状越短。

(3) 得到的畸变规律可为批量检测管道(流水线作业)的固定式DR检测设备进行缺陷图像的修正提供方法,减少透照次数降低缺陷定量的评定风险。

(4) 对于受现场检测位置局限的管道DR技术检测,采用激光测距可为检测提供详细的检测位置几何数据,对DR图像畸变作几何还原减少缺陷定量、定位误差。DR技术检测对大口径管道双壁单影透照时,根据检测精度, MATLAB图像变形曲线可为计算透照次数提供重要的参考。

参考文献:

[1]白清春.X射线工业电视在焊管检测中的应用[C]∥2007年湖北·武汉NDT学术年会论文集.武汉:[出版者不详]2007:127-130.

[2]张宏亮,祁正,陈秀岩,等.CR及DR射线检测技术在长输管道中的应用实效对比[J].无损检测,2013,35(10):35-44.

[3]张祥林,宋亦菲.关于DR检测图像拼接技术的探讨[J].无损检测,2009,31(11): 887-889.

[4]刘杰,曾祥照. X射线数字成像检测技术研究[J].机电工程技术,2009,38(09):104-105.

[5]强天鹏.射线检测[M].北京:中国劳动保障出版社,2007:159-160.

[6]孙忠诚,吴根华,靳树永,等.小径管自动X射线实时数字成像检测系统设计NDT[J].无损检测,2009,31(2):138.

[7]GB/T 19293-2003对接焊缝X射线实时成像检测法[S].

[8]刘德镇.X射线工业电视技术在焊接质量检验与控制的应用[J].山东工业大学学报,1994,24(2):174-180.

The Distortion Law of Digital Radioscopy in the Ray Detection of Pipe Girth Welds

DING Wu-ji, WANG Hong, XIONG Wei-dong, ZHU Yu-long, TU Ling-yang

(Hangzhou Special Equipment Inspection Institute, Hangzhou 310003, China)

Abstract:According to the geometrical principle of the ray digital radioscopy detection on tubes or pipes, the distortion formulas based on the tube girth weld detection were deduced. The distortion correction effect of the actual imaging was verified by the actual digital radioscopy, and the distortion law of the tube was obtained, which could achieve the accurate localization and quantification of the actual pipe defects.

Key words:Nondestructive testing; Digital radioscopy technology; Distortion; Correction

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)04-0038-03

DOI:10.11973/wsjc201604010

作者简介:丁无极(1974-),男,高级工程师,国家注册设备监理师,主要从事压力容器、压力管道检验、检测与研究。通信作者:丁无极,E-mail: 2420673693@qq.com。

基金项目:杭州市科委资助项目(20140533B19)

收稿日期:2015-07-09