杨木强化材质量增加率对挥发性有机化合物和甲醛释放的影响1)

王敬贤 沈隽 邓富介 郑颖

(辽宁省林业科学研究院,沈阳,110032) (东北林业大学) (辽宁省林业科学研究院)

杨木强化材质量增加率对挥发性有机化合物和甲醛释放的影响1)

王敬贤沈隽邓富介郑颖

(辽宁省林业科学研究院,沈阳,110032)(东北林业大学)(辽宁省林业科学研究院)

摘要通过真空—加压浸渍方式将低相对分子质量脲醛树脂溶液浸渍到杨木中制作强化材,利用GC/MS和紫外分光光度计对杨木强化材释放的挥发性有机化合物(VOC)和甲醛进行定性和定量分析,探讨质量增加率对处理材VOC和甲醛释放的影响,并分析其作用机理。结果显示:烷烃和醛类化合物是杨木强化材VOC的主要组分,同时检测到少量的萜烯类、酮类和醇类化合物。树脂在木材中的浸渍程度影响杨木强化材VOC及甲醛的释放和力学性能;随着质量增加率的升高,强化材VOC和甲醛释放量呈现先增大而后减小的趋势,释放拐点分别为44.06%和36.35%;力学性能随质量增加率增加而增大,但当质量增加率达到49%以后,抗弯弹性模量和抗弯强度增加幅度不大。因此,在满足材料力学性能基础上,应综合考虑其环保性能和生产成本,从而确定处理材适宜的质量增加率。

关键词杨木;质量增加率;挥发性有机化合物;甲醛

分类号S781.7

Impact of WPG on VOC and Formaldehyde Emissions from Strengthened Poplar Wood

Wang Jingxian

(Liaoning Academy of Forestry, Shenyang 110032, P. R. China); Shen Jun, Deng Fujie(Northeast Forestry University); Zheng Ying(Liaoning Academy of Forestry)//Journal of Northeast Forestry University,2016,44(4):81-85.

VOC (volatile organic compound) and formaldehyde emissions from treated wood were measured by gas chromatography and mass spectrometry (GC/MS) and ultraviolet spectrophotometer. Impact of WPG (weight percent gain) on VOC and formaldehyde emissions was discussed and its mechanism was analyzed. The aldehydes and alkanes were the predominant compositions indentified in the VOC emissions, although low amounts of terpenes, ketones and alcohols. Mechanical properties, VOC and formaldehyde emissions were impacted by the degree of impregnation of UF resin into low-density wood. Moreover, with the increase of WPG, VOC and formaldehyde contents were obviously improved at first. However, their contents began to decrease when WPG was over 44.06% and 36.35%, respectively. MOE and MOR were slowly increased after WPG reached 49%. Therefore, it should comprehensively consider the mechanical performance, environmental performance and processing cost to determine WPG.

KeywordsPoplar wood; Weight percent gain (WPG); Volatile organic compound (VOC); Formaldehyde

杨树人工林分布广泛、速生、丰产,是替代天然林的主要树种之一。杨木因材质软、密度低、尺寸稳定性差等材性特点,限制了其应用。目前,杨木主要被应用于包装、火柴、一次性筷子和低性能人造板等低附加值产品,资源利用率低。为了克服杨木缺点以提高木材使用价值,国内外学者通过向木材中浸渍低分子热固性树脂来提高木材的尺寸稳定性和力学性能[1-4]。经酚醛树脂溶液浸渍处理的杨木,其尺寸稳定性显著升高,且随着树脂质量分数的增加而成比例增大[5]。采用脲醛树脂(UF)、三聚氰胺树脂和酚醛树脂处理阔叶材,当质量增加率为31%~33%时,与未处理材相比,处理材的静曲强度提高了7.50%~21.02%,弹性模量提高了9.50%~12.18%[6]。上述研究单纯强调木材浸渍效果和力学性能,未考虑强化材的挥发性有机化合物(VOC)和甲醛的释放特性。然而,树脂在木材功能性改良中的应用,必然使得处理材在使用过程中释放出大量的VOC和甲醛,降低室内空气质量。这也成为推进杨木强化材工业化应用进程中亟待解决的主要问题之一。因此,笔者采用低相对分子质量UF树脂处理杨木制作强化材,研究质量增加率对强化材VOC和甲醛释放量的影响,探讨其作用机理,为提高处理材的室内环保性能、力学性能和降低成本提供依据。

1材料与方法

1.1材料

试验所用树种为山杨(Populusdavidiana),2013年采自黑龙江省铁力双丰林场,胸径为35.50 cm。为减小材性差异性对测试结果准确性的影响,各试验组试件选取同一高度下无缺陷、节子,正常生长的木材,锯割成规格为300 mm(纵向)×100 mm(弦向)×20 mm(径向)的试件,每试验组4块试件。低相对分子质量脲醛树脂是由工业甲醛和尿素按n(甲醛)∶n(尿素)=1.05∶1.00合成;固体质量分数为40%,涂-4杯黏度为15 s(20 ℃下测定),游离甲醛质量分数为0.17%,pH值为8.0,水溶倍数大于6倍。

1.2方法

1.2.1浸渍处理

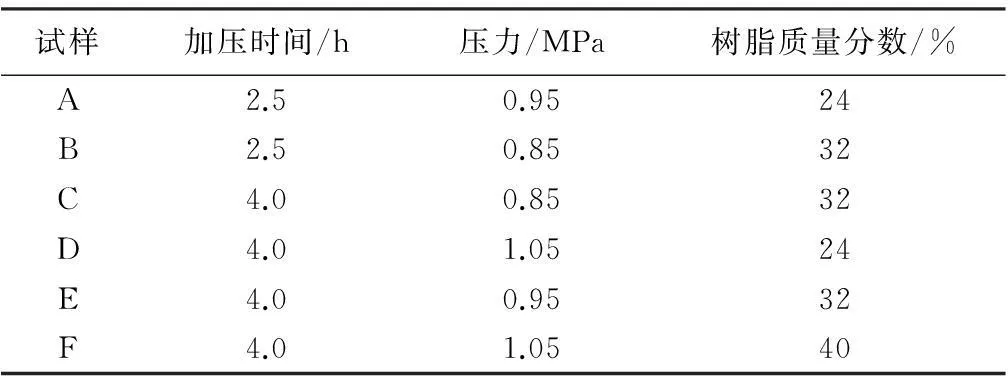

以真空—加压浸渍方式将UF树脂溶液浸渍到杨木试件中,通过调整工艺参数来控制杨木强化材的质量增加率。含水率为5%的试件在真空度为-0.08 MPa下保持30 min后,浸渍UF树脂溶液,再按照表1进行加压浸渍处理,将浸渍好的试件进行后真空处理。湿试件气干3 d后,在60 ℃下木材含水率干燥至5%,再在120 ℃下保持2 h使树脂固化。将固化后的试件用铝胶带封边,并用铝箔纸包裹,冷冻备用。

表1 杨木强化材真空—加压浸渍工艺参数

1.2.2试件VOC采样与测试

采样方法和设备参考ISO 16000-9[7]和ISO 16000-6[8]。挑选无干燥缺陷的试件放置于体积为15 L的小型环境舱中,装载率为2.5 m2·m-3。该环境舱与1 m3环境舱检测结果相关性较高[9]。高纯氮气以250 mL·min-1的流速通入到环境舱中,气体交换率为1.0次·h-1,舱体温度为(23±0.5)℃,相对湿度为(50±3)%。

用Tenax TA采样管在舱体出口采集气体进行检测,测试值作为环境舱内VOC的质量浓度。流速为(150±1)mL·min-1,采集20 min,采样量为3 L。利用热解吸仪(TP-5000,北分)对采集样品后的Tenax TA在280 ℃下热解吸5 min,气体样品加压进样进入到GC/MS(DSQⅡ,美国热电)中进行分析,进样时间为1 min。GC进样口温度为250 ℃,采用分流进样,分流比为30∶1。色谱柱(HP-5MS)长度为30 m,内径为0.25 mm,膜厚为0.25 μm。升温程序:炉温40 ℃保持2 min,以2 ℃·min-1升到50 ℃,保持4 min;再以5 ℃·min-1升到150 ℃,保持4 min;最后以10 ℃·min-1升到250 ℃,保持8 min。离子源温度为230 ℃,扫描方式为全扫描。根据色谱图上保留时间和质谱图与标准谱库匹配度(大于90%)对VOC进行定性,采用内标法(内标物为氘代甲苯)根据响应因子对VOC进行定量。

1.2.3甲醛采样与测试

按照ASTM D 6007-02(2002)[10],将样品置于温度为(25±1)℃、相对湿度为(50±3)%、体积为15 L的小型环境舱中,装载率为2.5 m2·m-3。高纯氮气作为气体源以250 mL·min-1流速通入到环境舱中,以减小甲醛背景质量浓度(低于0.02 mg·m-3)。空气样品以1 L·min-1流速采集30 min,吸收到甲醛吸收液中,利用紫外分光光度计(UV-2450,岛津)测定吸收液中甲醛质量浓度,从而计算出环境舱内甲醛质量浓度。

1.2.4力学测试

按GB/T 1936.2—2009[11]测定处理材和未处理材抗弯弹性模量(MOE);按GB/T 1936.1—2009[12]测定处理材和未处理材抗弯强度(MOR)。

1.2.5电镜扫描测试

采用劈裂方法获取断面,试样尺寸为5.0 mm×5.0 mm×3.5 mm。样品电镀后,放入到环境扫描电镜室内(QUANT200,美国FEI)对杨木和杨木处理材的断面形貌进行观察。

2结果与分析

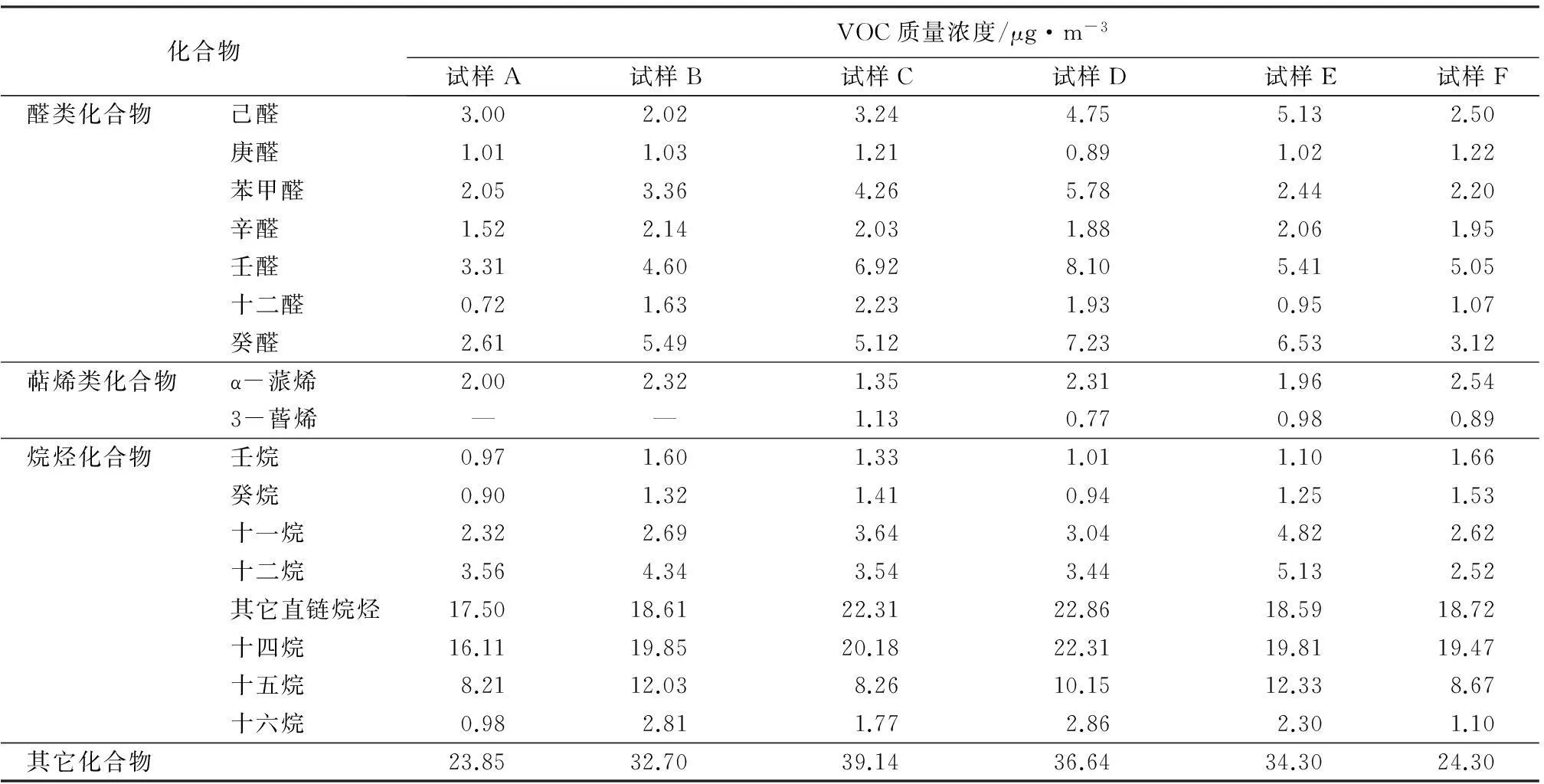

2.1杨木强化材的VOC成分和质量浓度

强化材A—F的质量增加率分别为24.56%、28.49%、36.35%、44.06%、49.05%和63.58%。试样放置于小型环境舱中,持续测量28 d。不同质量增加率的试样第28天所释放的VOC种类和质量浓度见表2。可知,醛类化合物和烷烃类化合物是杨木强化材VOC的主要组分;同时,也检测到了少量的萜烯类化合物、酮类化合物和醇类化合物等,且化合物种类不因工艺参数和质量增加率的改变而发生变化。

烷烃化合物释放量最高,占总挥发性有机化合物释放量的48%以上,主要检出物包括壬烷、癸烷、十二烷、十四烷、十五烷和十六烷等。黄山[13]在木材纤维干燥过程排放的气体中检测到了十四烷、十五烷和十六烷等,这显示了烷烃的释放可能来自木材自身,但目前尚无明确的反应路径证明烷烃的来源。

醛类化合物是杨木强化材VOC的第二大组分,其释放量占挥发性有机化合物总量的15.69%~22.32%。这是由于醛类化合物具有较低的蒸汽压,使其易于从建材中释放出来,从而累积高质量浓度的醛类化合物,直接降低室内空气质量[14]。醛类化合物的主要检出物包括壬醛、己醛、苯甲醛、癸醛和辛醛等,这一测试结果与前期关于木纤维和人造板醛类释放研究结果一致[15-16]。研究显示直链醛类化合物来自于木材中不饱和脂肪酸的氧化降解[17]。

萜烯类化合物来自木材自身抽提物[18],其本身对人体没有危害,但部分人群对萜烯类化合物有过敏反应。同时,研究表明:室内空气中的臭氧会与萜烯类化合物生成稳定的产物,如醛类化合物和过氧化物等,这些物质会刺激眼睛和呼吸道[19]。本研究检测到较低质量浓度的萜烯化合物是因为其常温下就具有较高的蒸汽压,极易挥发。因此,在木材存放阶段萜烯类化合物就会快速释放,且随着干燥温度的升高,释放量升高[20],导致其在后期测试中释放量减少。

表2 杨木强化材第28天VOC成分和质量浓度

注:—指未检出;其它化合物包括苯甲酮,2-辛醇,萘,1-甲基萘,2-甲基萘。

2.2杨木强化材质量增加率对VOC和甲醛释放的影响

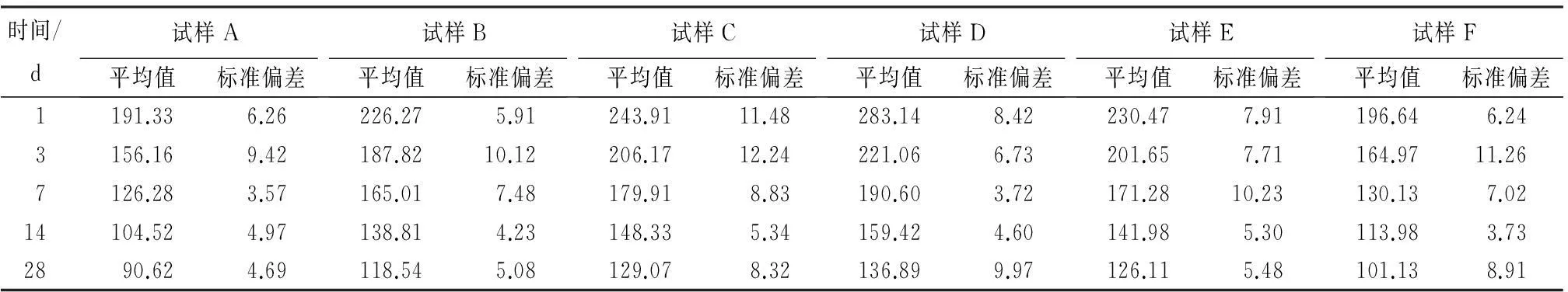

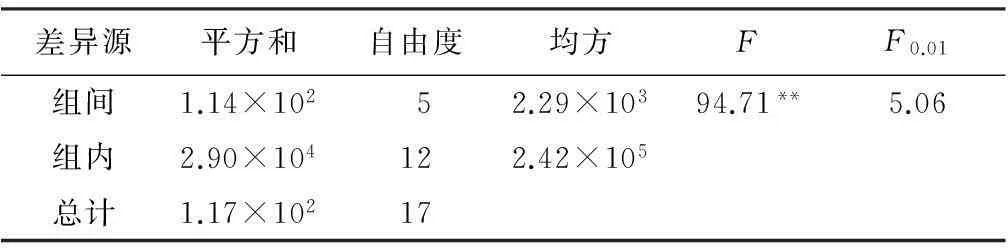

表3和表4显示了28 d内杨木强化材质量增加率对总挥发性有机化合物(TVOC)释放量的影响。可知:在测试期内TVOC质量浓度随着测试时间的延长呈现衰减趋势,由第1天的191.33~283.14 μg·m-3衰减到了第28天的90.62~136.89 μg·m-3(试件质量增加率为24.56%和44.06%);质量增加率显著地影响杨木强化材TVOC的释放(F>F0.01),且随着质量增加率的增加,释放量呈现先升高后减小的趋势,质量增加率为44.06%时,是TVOC释放拐点;F1 day为53.58,大于F28 day,说明质量增加率对TVOC释放前期的影响较释放后期更为显著。

表3 不同质量增加率的杨木处理材TVOC质量浓度 μg·m-3

表4 第1天和第28天TVOC释放量方差分析

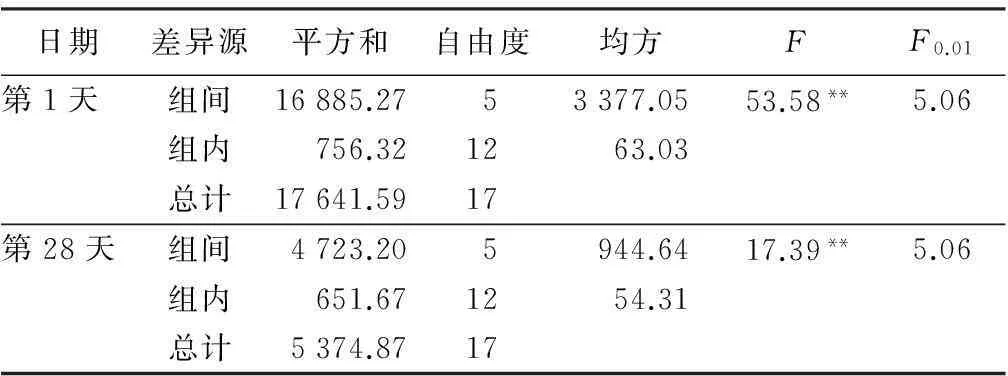

杨木强化材试件A—F的第28天甲醛释放量平均值分别为0.14、0.16、0.17、0.14、0.12和0.09 mg·m-3,其标准偏差分别为0.004 0、0.007 6、0.003 6、0.004 4、0.004 6和0.004 4 mg·m-3;表5基于以上数据分析了质量增加率对甲醛释放影响的显著性。可见,质量增加率对强化材甲醛释放的影响趋势与对TVOC释放的影响趋势相似,即随着质量增加率的增加,甲醛质量浓度从0.14 mg·m-3先增加到0.17 mg·m-3;当质量增加率超过36.35%后,甲醛释放量显著降低,当质量增加率为63.58%时,甲醛释放量为0.09 mg·m-3。且杨木强化材的质量增加率显著地影响其甲醛的释放,这一结论在表5方差分析结果中也得到证实(F>F0.01)。

表5 甲醛释放量方差分析

综上所述,热固性树脂浸渍木材的程度直接影响TVOC和甲醛的释放。浸渍程度与浸渍树脂的化学结构和木材构造密切相关。树脂通过木材导管和木射线浸渍到木材当中。相对分子质量大的树脂停留在木材导管中,相对分子质量低的树脂附着在木纤维和细胞腔内表面,只有相对分子质量更低的树脂才能浸入细胞壁[21]。在树脂固化后,木材中的自由基和填充在细胞壁孔隙以及细胞腔内表面的树脂的高活性羟基发生化学反应,生成羰基或其他基团,提高木材强度[22]。

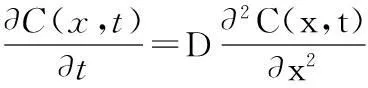

树脂质量的增加使得木质基复合材料VOC释放量显著增加。但当质量增加率分别达到44.06%和36.35%后,VOC和甲醛质量浓度分别开始下降。这是因为当树脂质量达到一定值时,多余的树脂会沉积在木材导管和细胞壁表面,树脂固化后会导致导管和细胞壁纹孔堵塞,木材孔隙率降低。木材孔隙率直接影响VOC在杨木强化材中的扩散系数。孔隙率与扩散系数的关系表达式为[23]:

D=Dmξ/τ。

(1)

式中:D为有效扩散系数(m2·s-1);ξ为孔隙率;τ为曲折度;Dm为介质孔中的平均扩散系数(m2·s-1)。可见,孔隙率越小,VOC在材料内的有效扩散系数越小。VOC在多孔材料中的扩散符合菲克第二定律,即VOC首先从材料内部扩散到材料表层,气体扩散主要是由质量浓度梯度和扩散系数控制,表达式为[24]:

(2)

式中:x为扩散方向上的一维线性尺寸(m);t为时间(s);C(x,t)为材料内部VOC质量浓度(μg·m-3);D为VOC在材料内的有效扩散系数(m2·s-1)。这一扩散过程在VOC从材料内部释放到空气中起决定作用。由传质模型可知,有效扩散系数直接贡献于VOC的释放。因此,过度的树脂浸渍会导致孔隙率降低,从而阻碍VOC和甲醛的释放。

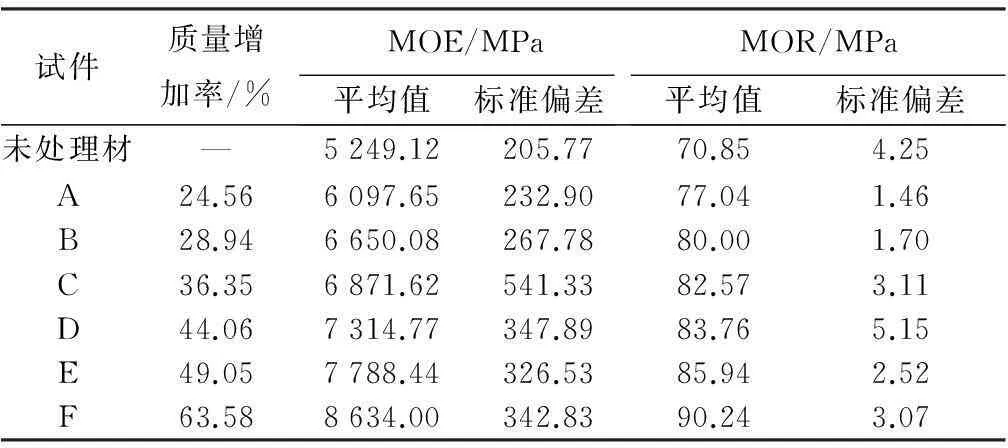

2.3杨木强化材质量增加率对MOE和MOR的影响

杨木素材的MOE和MOR分别为5 249.12、70.85 MPa,经过强化处理后,试件的MOE和MOR显著提高,且随着质量增加率的增大而显著升高。当质量增加率超过49%后,MOE和MOR的增长幅度减小(见表6)。这是因为只有脲醛树脂浸渍到木材的细胞壁中,脲醛树脂的羟基与木材上的活性基团发生交联反应,才能提高木材的强度;而沉积在细胞腔内的多余树脂对提高木材强度影响不显著。经过处理后的木材的MOE和MOR介于家具常用材榆木与古夷苏木之间[25],当处理材质量增加率超过36.35%后,MOE能达到两者的平均水平7 000 MPa,可以满足室内家具用材强度要求。

表6 不同质量增加率对MOE和MOR的影响

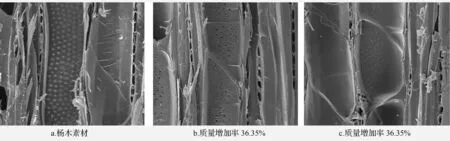

2.4素材与处理材电镜扫描

图1显示了杨木素材和不同质量增加率处理材的断面电镜扫描形貌。图1a中清晰可见杨木导管壁上的纹孔呈交叉状排列,分布在导管周围的木射线呈单列排列,且木纤维有明显的撕裂痕迹。图1b中也可清晰观察到纹孔,但部分纹孔被树脂堵塞,且树脂均匀分散在导管内壁,说明导管内壁有树脂填充,可以提高木材强度;但在36.35%的质量增加率下,导管未被树脂填充满,可以节省生产成本;经过处理后的试件没有明显的木纤维撕裂痕迹,说明浸渍处理后的木材经切削不易起毛,其加工性能得到提高。在图1c中大部分纹孔被堵塞,且导管内壁沉积了较厚的树脂层,49.05%的质量增加率不利于成本节约。

由此可见,树脂在木材中的填充状态影响处理材的VOC和甲醛释放水平。虽然当质量增加率达到一定值后,处理材的VOC和甲醛释放量呈下降趋势,但过多的树脂填充对提高木材的力学性能效果不显著,且增加了生产成本。因此,强化处理材的制作工艺,不应单纯强调树脂浸渍效果,应综合考虑木材力学性能、环保性能和生产成本。

3结论

醛类化合物、烷烃化合物、甲醛是UF树脂处理杨木强化材释放的挥发性有机污染物的主要组分,其中甲醛释放量在装载量为2.5 m2·m-3下超出我国室内空气中甲醛限量值(0.08 mg·m-3),为主要优先控制物。本研究旨在探讨UF树脂处理杨木材甲醛释放的一般规律,为进一步控制杨木强化材有害气体释放提供参考和理论依据。质量增加率显著地影响强化材VOC和甲醛的释放,即随着质量增加率增加,释放量呈现先升高后降低的趋势,释放拐点分别为44.06%和36.35%。UF树脂处理杨木可以显著地提高木材力学性能,但应根据材料用途,在保证力学性能前提下,兼顾材料环保性能和生产成本来确定处理材适宜的质量增加率。

图1 杨木素材与脲醛树脂杨木处理材扫描电镜

[1]CAI X L, RIEDL B, ZHANG S Y, et al. Effects of nanofillers on water resistance and dimensional stability of solid wood modified by melamine-urea-formaldehyde resin[J]. Wood and Fiber Science,2007,39(2):307-318.

[2]吴玉章,松井宏昭,片冈厚.酚醛树脂对人工林杉木木材的浸注性及其改善的研究[J].林业科学,2003,39(6):136-140.

[3]YU X C, SUN D L, LI X G. Preparation and characterization of urea-formaldehyde resin-sodium montmorillonite intercalation-modified poplar[J]. Journal of Wood Science,2011,57(6):501-506.

[4]FURUNO T, IMAMURA Y, KAJITA H. The modification of wood by treatment with low molecular weight phenol-formaldehyde resin: A properties enhancement with neutralized phenolic-resin and resin penetration into wood cell walls[J]. Wood Science and Technology,2004,37(5):349-361.

[5]刘君良,王玉秋.酚醛树脂处理杨木、杉木尺寸稳定性分析[J].木材工业,2004,18(6):5-8.

[6]DEKA M, SAIKIA C N. Chemical modification of wood with thermosetting resin: Effect on dimensional stability and strength property[J]. Bioresource Technology,2000,73(2):179-181.

[7]CEN/TC 246 Air quality, ISO/TC 146 Air quality, Subcommittee SC 6 Indoor air. Indoor air-Part 9: Determination of the emission of volatile organic compounds from building products and furnishing-Emission test chamber method: ISO 16000—9[S]. Switzerland: International Organization for Standardization,2006.

[8]ISO/TC 146 Air quality, Subcommittee SC 6 Indoor air. Indoor air-Part 6: Determination of volatile organic compounds in indoor and test chamber air by active sampling on Tenax TA sorbent, thermal desorption and gas chromatography using MS or MS-FID: ISO 16000-6—2011[S]. Switzerland: International Organization for Standardization,2011.

[9]沈隽,李爽,类成帅.小型环境舱法检测中纤板挥发性有机化合物的研究[J].木材工业,2012,26(3):15-18.

[10]ASTM International. Standard test method for determining formaldehyde concentration in air from wood products using a small scale chamber: ASTM D 6007-02—2002[S]. West Conshohocken: ASTM International,2002.

[11]国家质量监督检验检疫总局.木材抗弯弹性模量测定方法:GB/T 1936.2—2009[S].北京:中国标准出版社,2009.

[12]国家质量监督检验检疫总局.木材抗弯强度试验方法:GB/T 1936.1—2009[S].北京:中国标准出版社,2009.

[13]黄山.纤维干燥排气VOCs成分及释放特性的研究[D].南京:南京林业大学,2012.

[14]HODGSEN A T, BEAL D, MCLLVAINE J E R. Sources of formaldehyde, other aldehydes and terpenes in a new manufactured house[J]. Indoor Air,2002,12(4):235-242.

[15]BAUMANN M, LORENZ L, BATTERMAN S, et al. Aldehyde emissions from particleboard and medium density fiberboard products[J]. Forest Products Journal,2000,50(9):75-82.

[16]HE Z K, ZHANG Y P, WEI W J. Formaldehyde and VOC emissions at different manufacturing stages of wood-based panels[J]. Building and Environment,2012,47(1):197-204.

[17]MAKOWSKI M, OHLMEYER M. Influences of hot pressing temperature and surface structure on VOC emissions from OSB made of Scots pine[J]. Holzforschung,2006,60(5):533-538.

[18]龙玲,王金林.4种木材常温下醛和萜烯挥发物的释放[J].木材工业,2007,21(3):14-17.

[19]KEPHALOPOULOS S, KOTZIAS D, KOISTINEN K, et al. European Collaborative Action, Urban Air, Indoor Environment and Human Exposure. Impact of ozone-initiated terpene chemistry on Indoor air quality and human health, report No.26[M]. Luxembourg: Office for Official Publication of the European Communities,2007.

[20]MAKOWSKi M, OHLMEYER M. Impact of drying temperature and pressing time factor on VOC emissions from OSB made of Scots pine[J]. Holzforschung,2006,60(4):417-422.

[21]周永东.低分子酚醛树脂强化毛白杨木材干燥特性及其机理研究[D].北京:中国林业科学研究院,2009.

[22]刘君良,李坚,刘一星.PF预聚物处理固定木材压缩变形的机理[J].东北林业大学学报,2000,28(4):14-20.

[23]熊建银,张寅平,王新柯,等.多孔建材中VOC扩散系数的两尺度模型[J].工程热物理学报,2008,29(12):2091-2093.

[24]ZHANG Y P, XU Y. Characteristics and correlations of VOC emissions from building materials[J]. International Journal of Heat and Mass Transfer,2003,46(25):4877-4883.

[25]张帆,李黎,张立,等.五种家具常用木材弹性常数及力学性能参数的测定[J].林业机械与木工设备, 2012,40(1):16-19.

收稿日期:2015年6月23日。

作者简介:第一王敬贤,女,1985年7月生,辽宁省林业科学研究院,工程师。E-mail:wangjingxian_1985@163.com。通信作者:沈隽,东北林业大学材料科学与工程学院,教授。E-mail:shenjunr@126.com。

1)辽宁省博士启动基金(201501114);林业公益性行业科研专项(20120470203)。

责任编辑:戴芳天。