热压罐罐体设计温度的探讨

李升进

(中航工程集成设备有限公司)

热压罐罐体设计温度的探讨

李升进*

(中航工程集成设备有限公司)

摘要分析了设计温度对热压罐罐体壁厚的影响。对某热压罐局部结构建立了三维传热数学模型,利用商业软件进行传热分析,获得了热压罐罐体主要受压元件的温度分布。数值分析发现并验证了常规经验设计的不经济性。分析结果指出,选取的设计温度可以降低,从而筒体壁厚也可以减小。

关键词热压罐设计温度传热数值分析工艺接管罐体

*李升进,男,1982年生,硕士,工程师。北京市,102206。

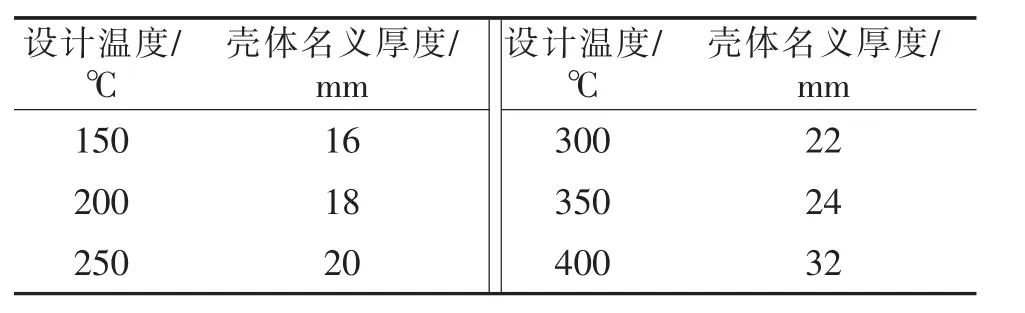

设计温度和设计压力是容器设计的设计载荷条件。GB 150.1~150.4—2011《压力容器》对设计温度作了定义:容器在正常工作情况下,设定的元件金属温度(沿元件金属截面的温度平均值)。热压罐是一种典型的齿啮式压力容器,容器的最高工作温度不高(常规为250℃),因此在设计时,常常直接采用最高工作温度作为设计温度。然而,随着设备向大型化以及高参数(压力、温度都较高)方向发展,再继续采用最高工作温度作为设计温度,不符合设计经济合理性以及节能的要求。例如,容器内径3.5 m,设计压力1.54 MPa,腐蚀裕量取1 mm,焊接接头系数取1,36个齿,壳体材质采用Q345R钢板,由不同设计温度计算的壳体名义壁厚见表1。

表1 设计温度与壳体壁厚的关系

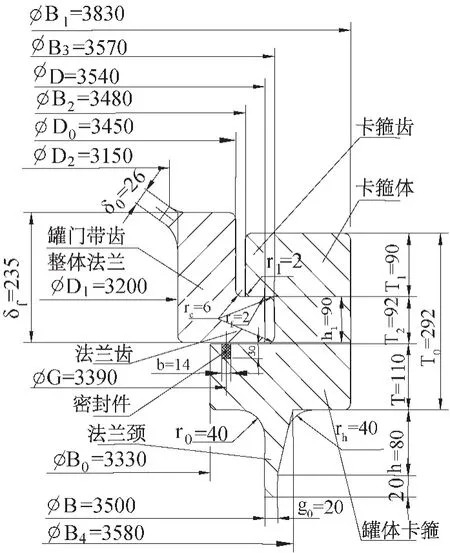

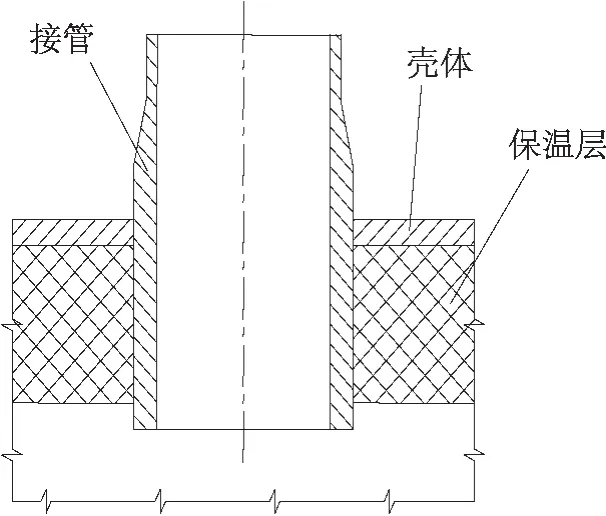

由表1可见,壳体壁厚跟设计温度密切相关。除壳体之外,对于热压罐这种压力容器,其另一主要受压元件为卡箍及齿法兰锻件(见图1)。为确定其设计温度,需得到工作时其详细的温度分布。本文根据某热压罐结构设计,建立三维传热模型,获得了热压罐主要受压元件在工况下的温度分布,修正了设计温度值,获得了较经济的设计结果。

1 设计参数

图1所示为依据设计压力1.54 MPa、内径3.5 m和设计温度250℃等主要参数而设计的热压罐罐体结构。

图1 热压罐罐体结构尺寸

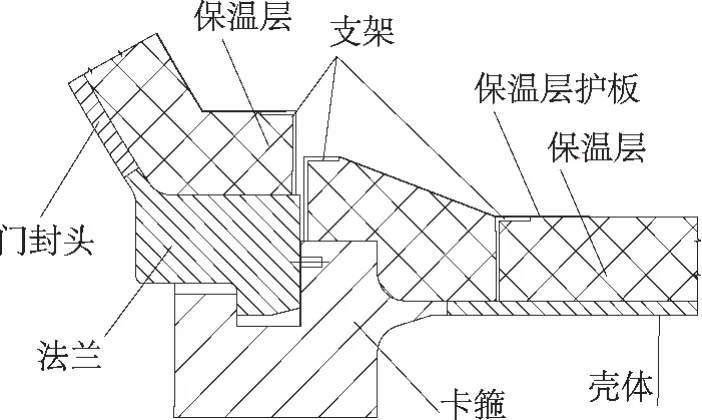

壳体采用内部保温结构,分为两大类进行传热分析:一类是无工艺接管处的结构(见图2),主要结构部分为齿啮式卡箍、法兰及筒体;一类是有工艺接管处的结构(见图3),主要为筒体开孔处。

图2 无工艺接管处传热结构

图3 工艺接管处传热结构

2 传热分析

2.1无接管结构的传热分析

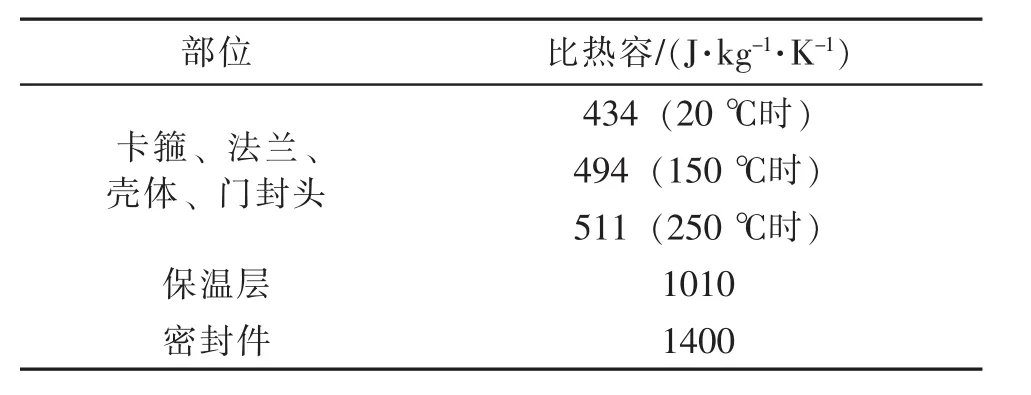

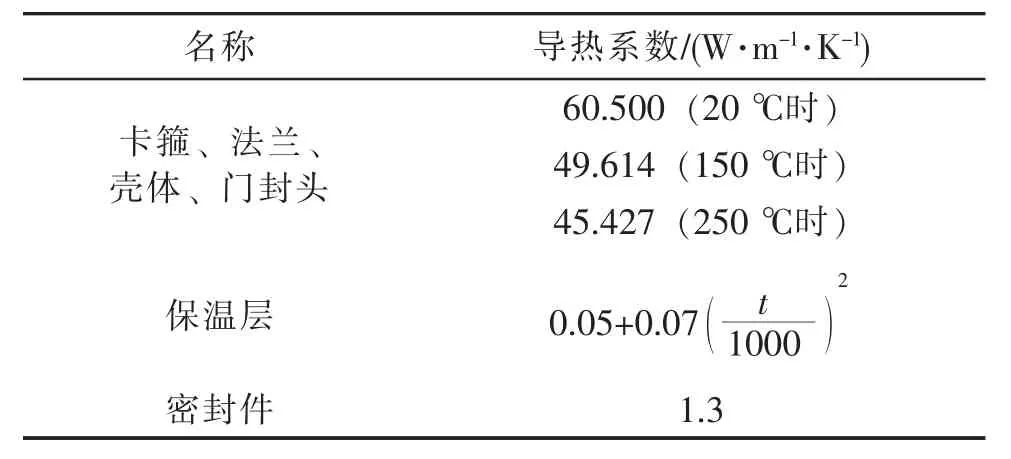

对图2所示结构,按图1结构尺寸及保温层厚度尺寸120 mm,建立1/36周的三维实体模型。实体采用Solidworks绘制,导入ANSYS软件,进行传热数值分析。模型网格划分,采用最小网格单元不大于5 mm进行约束;考虑到只有导热分析模型,采用自由网格划分办法。计算获得相关部位的温度分布。主要材料的热物性参数见表2及表3。

表2 材料的比热容

表3 材料的导热系数

传热边界条件为:

(1)内表面设置对流换热边界条件,对流换热系数取40 W/(m2·K),来流温度250℃;主要材料的物性参数见表2、表3。

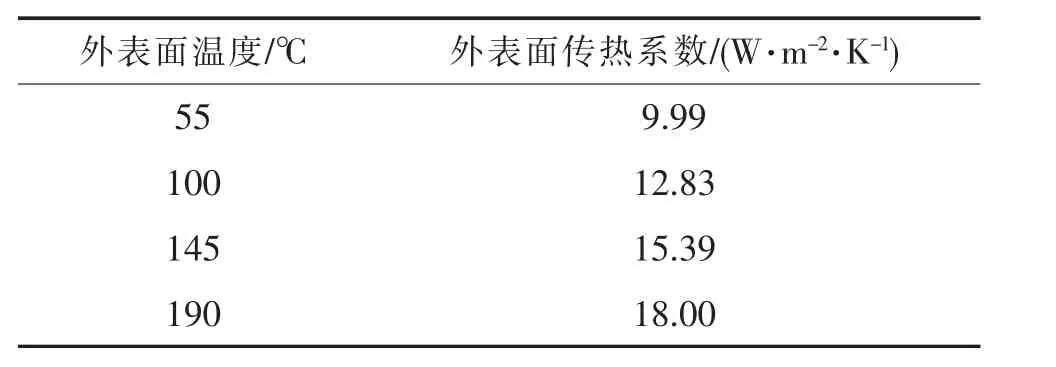

(2)外表面设置综合对流换热边界条件,环境温度20℃,换热系数随外表面温度的关系见表4,其余温度时采用内插法计算。

(3)其余表面为默认边界条件(绝热边界条件)。

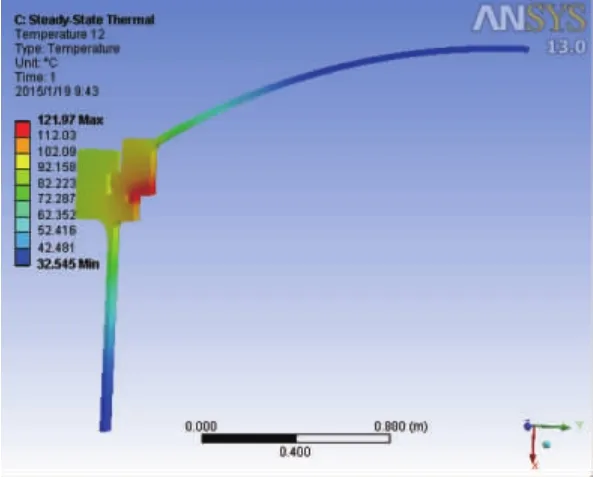

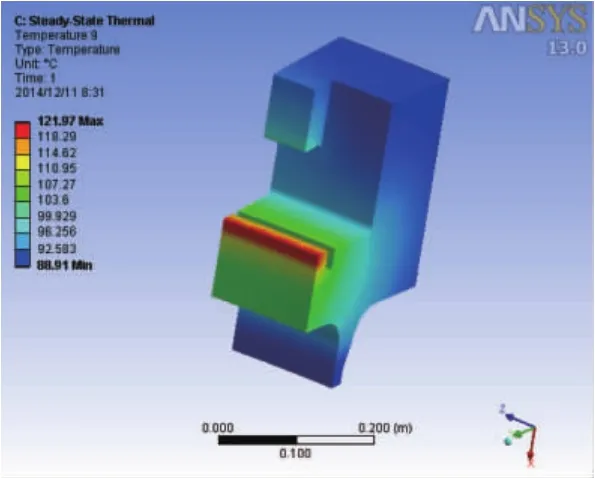

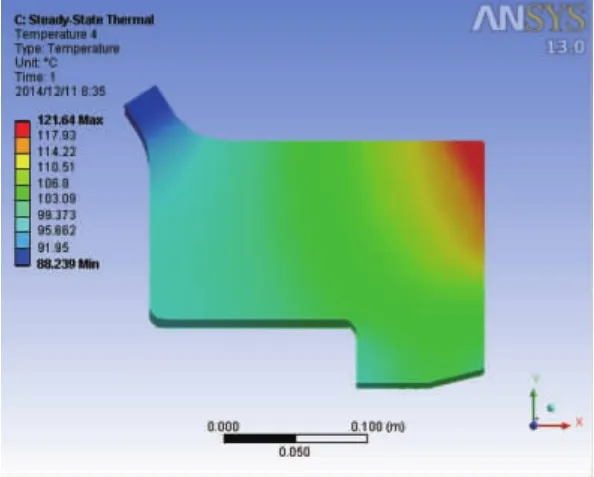

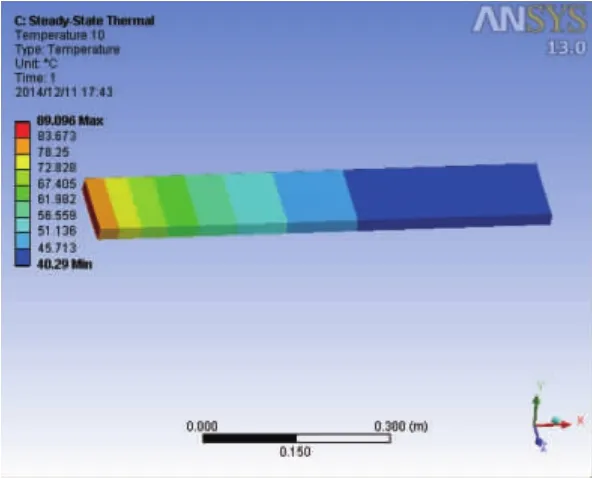

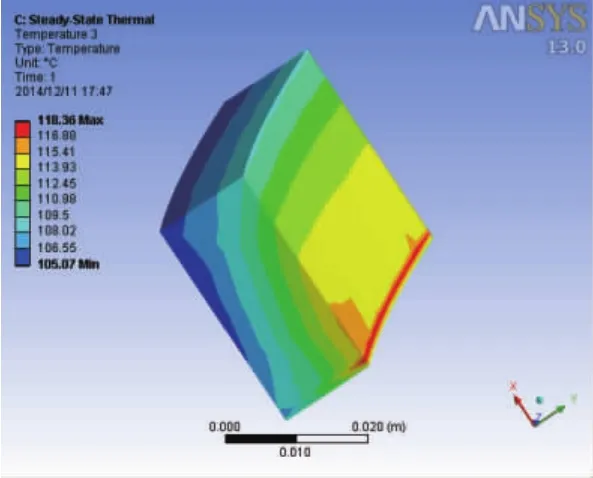

图4为金属元件温度分布云图。由图4可知,金属元件最高温度出现在卡箍、法兰与热介质直接接触处,且最高温度为122℃;距离与热介质直接接触处越远,钢材的温度就越低。图5、图6、图7、图8分别为卡箍、法兰、筒体以及密封件的温度分布云图。卡箍和法兰的最高温度约为122℃,最低温度约为89℃,按照《压力容器》对设计温度的定义,二者金属截面平均温度约为105℃。考虑一定的工程裕量,设计温度设定为150℃即可。筒体的最高温度约为90℃,因此筒体可以按照设计温度定义选取,也可取为150℃。密封件的最高温度为120℃,因此密封件可采用硅橡胶材质。

表4 外表面传热系数

图4 受压元件温度总体分布

图5 卡箍温度分布云图

图6 齿法兰温度分布云图

图7 筒体温度分布云图

图8 密封件温度分布云图

2.2有接管结构的传热分析

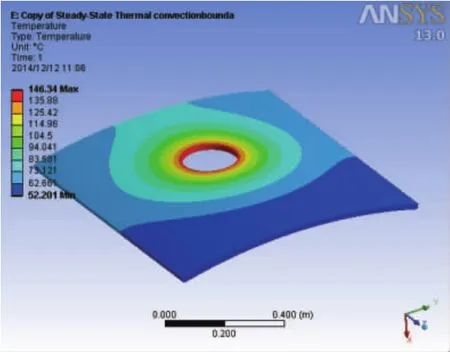

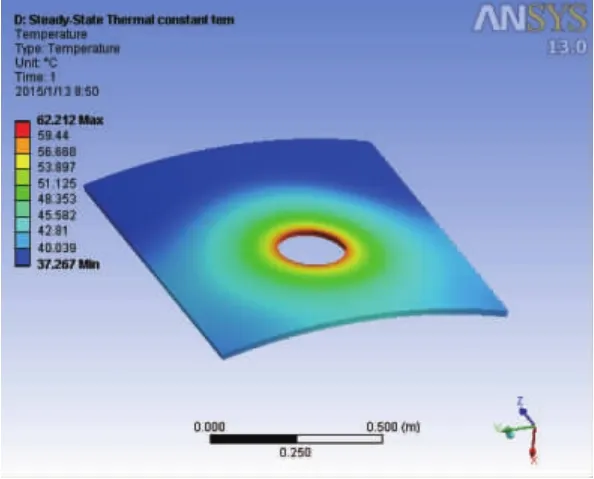

对接管处建立三维实体模型,外表面边界条件同上述2.1节。内表面根据工艺接管处原理不同,设置两种类型:一是接管内部气体没有流动,此时接管在热压罐内未被保温层覆盖之处,外径表面设为对流换热边界条件;二是接管内部有工艺介质(空气或氮气)流动,与容器内部介质接触处为对流换热边界条件。图9为接管内部有介质流动的壳体温度云图;图10为接管内部无介质流动的壳体温度云图。由图9可知,壳体最高温度为147℃,最低温度为52℃,金属平均温度为100℃;由图10可知,壳体最高温度62℃,最低温度37℃,金属截面平均温度50℃。两图最高温度都出现在接管位置处。从国标《压力容器》对设计温度的定义可知,考虑一定的工程余量,筒体设计温度可取为150℃。

2.3小结

从上述两节可知,在本文所示的结构下,卡箍及法兰的最高温度出现在与介质直接接触处;而筒体的最高温度则出现在与接管连接处,且接管内部有介质流动。但在本文的设计条件下,设计温度取250℃是较为保守的。笔者建议,卡箍、法兰及筒体设计温度可以取150℃,这样既可以满足工程要求,又能降低成本。

图9 管道内部有介质流动时壳体温度分布

图10 管道内部无介质流动时壳体温度分布

3 结论

本文借助于商业软件CFD,验证分析了热压罐罐体较复杂结构的传热情况,根据传热计算结果,验算了原设计的金属温度场分布。结果表明,原设计是偏于安全的。但原设计余量较大,根据传热计算结果,结构设计时设计温度取150℃即可满足要求。本文根据计算结果,降低了热压罐罐体的设计温度,获得了较为经济的结果。

详细的温度分布,也揭示了文中结构在传热条件下的温度极值。对于卡箍、法兰温度极值出现在其与工作介质直接接触处;对于筒体则出现在接管与筒体连接处,且最高值出现在接管内部有介质流动时。若要进一步降低结构件工作时的温度,对卡箍和法兰而言,可在结构设计时采取隔绝措施,不让其直接与介质接触,不参与对流换热;对于更高的工作温度条件,还可以进行相关的设计改进。对筒体而言,主要的关注点应放在接管内有工艺介质流动处,同时要采取措施减少接管处介质的泄漏;如果工作温度进一步提高,可采用局部结构进行处理,使所设计的部件不直接与工艺接管连接。

Discussion on Design Temperature of Autoclave Body

Li Shengjin

Abstract:The influence of the design temperature on the wall thickness of the autoclave body is analyzed.A three-dimensional heat transfer mathematical model of the partial structure of a autoclave is established and the heat transfer analysis is carried out through the commercial software so that the temperature distribution of the main pressure element of the autoclave body is obtained.The diseconomy of the conventional experience design is discovered and verified by the numerical analysis.Meanwhile,the analysis results indicate that the wall thickness of the tank can be reduced with lower design temperature.

Key words:Autoclave; Design temperature; Heat transfer; Numerical analysis; Technological pipe; Tank body

收稿日期:(2015-07-30)

中图分类号TQ 050.2

DOI:10.16759/j.cnki.issn.1007-7251.2016.04.011