基于ANSYS的管道变形应力分析

赵福兴 周鹏飞 钱英豪

(江苏省特种设备安全监督检验研究院苏州分院)

基于ANSYS的管道变形应力分析

赵福兴*周鹏飞钱英豪

(江苏省特种设备安全监督检验研究院苏州分院)

摘要对某公司埋地管道受外部载荷作用发生变形这一问题,借助于ANSYS软件的应力分析功能,通过施加位移载荷求出管道变形后的应力分布,为管道的安全评价提供依据。

关键词管道应力分析变形位移有限元

*赵福兴,男,1967年生,工程师。苏州市,215031。

0 引言

随着工业技术的发展,管道在供热、供煤气、给水、排水、农业灌溉、水力工程、各种工业装置以及长距离输送石油和天然气中的应用越来越广。管道的安全与人民群众的生命和财产安全息息相关。为了保障管道的安全,我国从管道的设计、制造、安装到使用,制订了一系列的标准。但管道在安装及使用的过程中,往往会出现一些设计时未知的外部载荷的作用,使其发生变形。如果管道变形相对较大,这时候就需要对管道的安全性进行评价,并以此来决定管道是否可以继续使用。由于外部的载荷往往比较复杂,导致管道变形也很复杂。因此,在管道的使用过程中如何对其发生的变形进行应力及安全性评价,成为亟待解决的问题。

本文对某公司埋地管道受外部载荷(堆土)作用发生变形这一问题,采用ANSYS软件对管道的变形进行数值模拟,以便了解管道的真实的应力分布情况,为管道的安全评估及预测提供依据。

1 ANSYS管道计算介绍

ANSYS是融结构、热、流体、电磁、声学于一体的大型通用有限元分析软件,其公司也是目前世界上CAE行业中最大的公司。该软件具有完备的前处理功能、强大的求解器、方便的后处理功能以及多种实用的二次开发功能等,被广泛应用于航空航天、机械制造、土木工程等众多工业领域及科学研究中[1]。通过ANSYS建立所求问题的模型,划分单元,求解有限个数值,就可以近似模拟真实环境的未知量。借助于ANSYS进行结构强度和刚度分析,可以清楚地了解整个结构的应力分布以及变形情况。

目前用ANSYS对管道进行分析大都是基于实体单元,这主要是因为采用SOLID实体单元,可以很好地模拟局部应力分布状况,从而对管道的局部进行分析。但对于一根很长的管道进行整体分析,采用SOLID实体单元无疑会使计算的量非常庞大,而且难以保证计算的准确性。为此,ANSYS针对管道中各种常见的情况,开发了六种管单元,即三维弹性直管单元PIPE16、三维弹性T形管单元PIPE17、弹性弯管单元PIPE18、塑形直管单元PIPE20、塑形弯管(弯管头)单元PIPE60以及能够模拟海洋波浪、水流和缆索的单元PIPE59。管单元的出现,极大地方便了ANSYS在管道分析中的应用。隋之锋、郝点、陈海峰等人借助于ANSYS的管单元对两端固定的水平直管、垂直L形弯管和Z形管三种典型厚壁管道在重力下的变形及应力分布进行了模拟[2];刘纯、胡波涛等人借助于ANSYS PIPING MODELS对拔伯克动力有限公司362.5 MW机组汽缸至除氧器抽气管道进行了建模和应力计算[3]。这些研究结果均表明,管单元可以准确、方便地解决管道的分析问题。但目前基于管单元的分析还不多,许多问题还有待进一步探索和检验。

2 实例分析

2.1问题描述

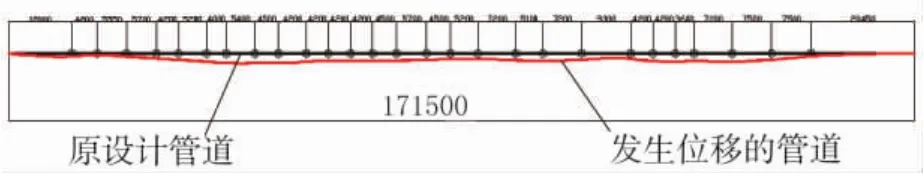

某段天然气高压埋地管线(PN4.0,DN600)安装完毕后,由于堆土导致管道随土体一起发生了水平偏移,现需对其投用的可行性进行分析评定。管道发生的位移(或变形)如图1所示。

图1 管道变形示意图

天然气高压管线计算参数如表1所示。材料在计算温度(工况)下的力学性能参数如表2所示。

表1 管线计算参数

表2 材料在计算工况下的力学性能参数

2.2问题分析

由于堆土对管道的作用力比较复杂,无法采用施加外力载荷的方法来求解。由文献[4]可以知道:对于弹性连续体的有限元,其等效节点力与位移,以及应力与位移之间存在如下的关系:

式中F——作用在单元上的静力等效力;

k——单元刚度矩阵;

δ——单元的节点位移;

F0——由初应变引起的力。

式中σ——作用在节点上的应力;

D——弹性矩阵;

B——单元应变矩阵;ξ0——初始应变。

由以上两式可以看出,等效节点力与位移存在着对应关系,通过施加位移也可以找到对应的应力。因此可采用施加位移载荷的方法来求解应力强度。位移载荷可以通过现场测量获得。为保证计算结果更加逼近实际情况,在保证测量每个变形极大值点的同时,应尽量多地测量位移点。位移测试数据取点及位移量如图1及表3所示。

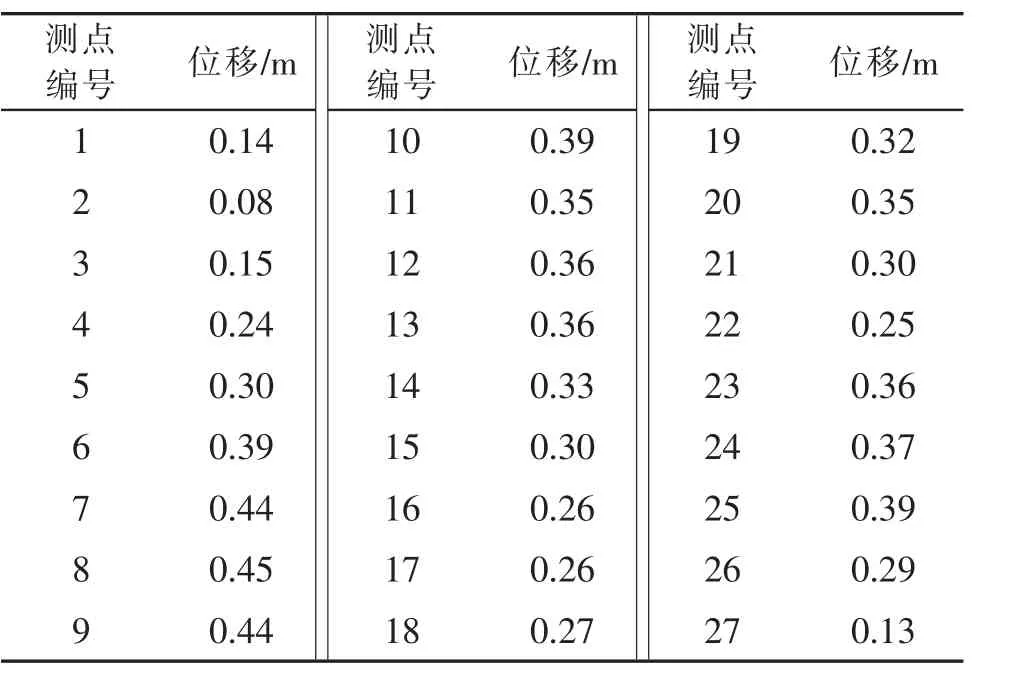

表3 管道测量位移偏移量

2.3有限元分析

2.3.1模型的建立

考虑到所分析的管道为一直管,且变形较小,因此采用PIPE16弹性直管单元。如果应力较大,超过屈服强度,可再考虑采用PIPE20塑性直管单元。根据表2输入材料的弹性模量和泊松比,根据表1输入管道的基本参数,于是即可建立几何模型。选择的分析标准为ASME B31.1《动力管道》。

2.3.2施加载荷

管道两端处施加X、Y、Z约束;管道内表面施加压力载荷4.0 MPa;在图1所示的测量点施加位移载荷,位移量根据表3选取。

管道模型及约束载荷如图2所示。

图2 管道模型及约束载荷

2.3.3求解及查看结果

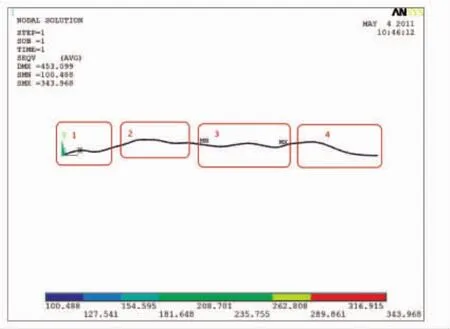

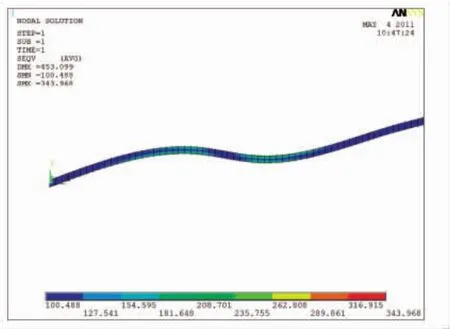

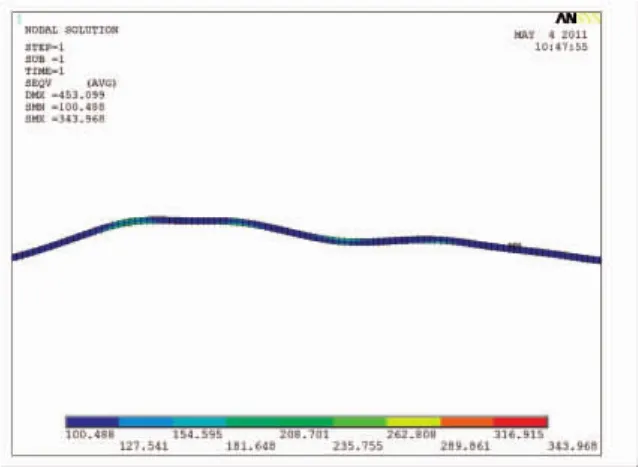

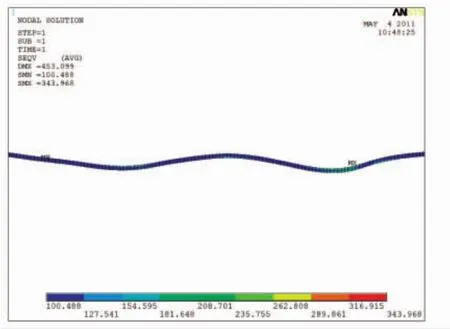

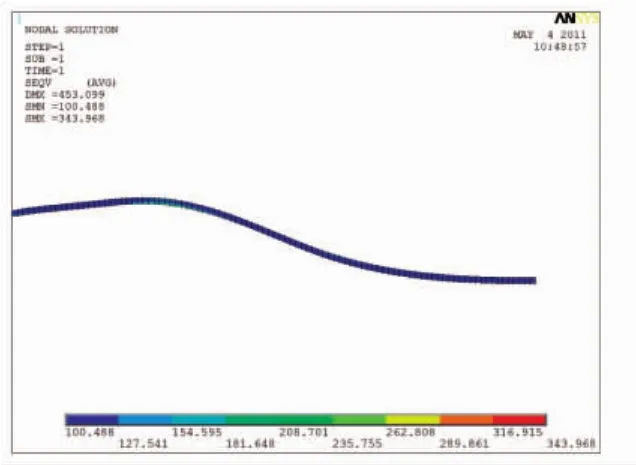

载荷施加完后进入求解器进行求解。求解完之后进入后处理器显示应力分布和位移分布云图,分别如图3、图4、图5、图6、图7所示,其中变形图为放大4.7倍之后的效果图。

图3 整体变形及应力云图

图4 1段应力及变形云图

图5 2段应力及变形云图

图6 3段应力及变形云图

图7 4段应力及变形云图

由以上应力云图可以看出:(1)管道最大应力为343.968 MPa,小于屈服强度415 MPa,发生弹性变形,所以采用PIPE16弹性直管单元是合适的。(2)在管道发生突变的地方,局部应力较大,而在管道变形比较平滑的区域,应力较小。(3)施加位移载荷之后的变形图基本保持与实际变形位移一致,其应力云图可以近似真实地反映实际应力分布及大小。

3 结论

(1)参照GB 50251—2003《输气管道工程设计规范》4.2节中的地区等级划分及强度设计系数,该段管道所属地区等级为二级地区,强度设计系数取0.6,常温下材料的许用应力为249 MPa,管道发生位移之后的最大Misses应力为343.968 MPa,

大于249 MPa,所以管道强度要求不合格。

(2)根据以上分析,管道在突变地区局部应力较大,而大部分管道比较平滑的区域应力均远小于许用应力,所以建议对突变地区管道进行更换和重新布管,改变受力状况,以确保管道的安全运行。

(3)通过ANSYS模拟的变形与堆土之后的变形情况基本一致。实例表明:借助于ANSYS强大的管道分析功能,可以近似真实地反映管道的变形及受力状况,为管道的安全使用和报废提供参考。

参考文献

[1]余伟炜,高炳军.ANSYS在机械与化工装备中的应用[M].北京:中国水利水电出版社,2007.

[2]隋之锋,郝点,陈海峰.ANSYS在两端固定厚壁管道应力分析中的应用[J].贵州化工,2008(12):34-37.

[3]刘纯,胡波涛.应用ANSYS计算汽水管道应力[J].锅炉技术,2005(4):31-33

[4]周昌玉,贺小华.有限元分析的基本方法及工程应用[M].北京:化学工业出版社,2006.

Stress Analysis of Pipeline Deformation Based on ANSYS

Zhao Fuxing Zhou Pengfei Qian Yinghao

Abstract:On account of the buried pipeline deformation due to the external load,the stress analysis function of the software ANSYS is applied so that the stress distribution of the pipeline after the deformation is obtained by exerting displacement load,which then becomes the reference basis for the pipeline safety evaluation.

Key words:Pipeline; Stress analysis; Deformation; Displacement; Finite element

收稿日期:(2015-07-11)

中图分类号TQ 050.2

DOI:10.16759/j.cnki.issn.1007-7251.2016.04.012