长输管道外损伤检验与评价工程实践*

左延田 裘爱东

(上海市特种设备监督检验技术研究院)(中国航空油料有限责任公司华东公司)

长输管道外损伤检验与评价工程实践*

左延田**裘爱东

(上海市特种设备监督检验技术研究院)(中国航空油料有限责任公司华东公司)

摘要国标GB/T 30582—2014规定了长输管道的外损伤检验一般项目,包括外损伤不开挖检验、外损伤开挖检验、合于使用评价、外损伤综合评价等。在某长输天然气管道上进行了工程实践,确认了这些检验项目能较好地反映管道的实际安全情况,对管道的安全运行起着重要作用。

关键词长输管道外损伤检验工程实践防腐层开挖焊接

*本项目受上海市质检局系统项目No.2013—54资助。

**左延田,男,1980年生,硕士,高级工程师。上海市,200333。

0 概述

长输管道广泛应用于石油、天然气等液体、气体介质的输送。我国炼油、化工、石油、市政等行业压力管道总长度已超过50万公里,其中大部分管道使用年限已达10~20年以上,处于事故发生的高峰期,燃气管道的泄漏、爆管等恶性事故常有发生。因此,迫切需要采用可靠的检验与评价技术,定期对在用管道进行外损伤检验,科学地进行防腐、维修及更换危险管段,防患于未然,避免严重事故的发生。2014年12月,GB/T 30582—2014《基于风险的埋地钢质管道外损伤检验与评价》[1]正式实施,其对长输管道外损伤检验与评价做了较为详细的规定,给出了基于风险的外损伤检验流程、检验项目及相应的评价方法。本文针对某长输管道,制定了详细的实施方案,进行了外损伤检验与评价工程实践。

1外损伤不开挖检验

该段管道长度为64.244 km,2003年12月竣工投入使用,介质为天然气,管道规格为Ø813× 15.9,设计压力为6.0 MPa,运行压力为3.0~5.0 MPa,设计温度为-5~50℃,运行温度为常温,材质为X60钢,采用了3PE与阴极保护(外加电流)的联合保护防腐措施。

1.1敷设环境调查

1.1.1沿线环境调查

(1)16号测试桩至奉贤站

该段管道从16号测试桩开始至奉贤阀室结束,沿S4高速公路北侧铺设,沿途有建国路S4跨线桥、建沙路、庄胡公路S4跨线桥、湖滨路S4跨线桥、万华路S4跨线桥、沪杭公路等,经过了荒草地、芦苇荡、农田、菜地、公路、河流、水塘、绿化带、墓地等。沿线种植活动频繁,属于三类地区。管道沿线南侧有南京输油处的输油管道,北侧部分段与赛科化工管道、漕吴乙烯管道、焦化合成气管道并行,2次与南京输油处的输油管道交叉,17号测试桩上方及湖滨路S4跨线桥处上方有高压线,附近有高压铁塔。管道沿途的鱼塘及并行管道干扰较多。

(2)16号测试桩至MVA18阀室

该段管道从16号测试桩开始至MVA18阀室结束,沿S4、G15高速公路北侧铺设,南侧有南京输油处的输油管道、金闵输油管道,北侧有赛科的化工管道,沿途有漕廊公路、MVA21阀室、亭卫公路、长甸路、MVA19阀室、龙泉港、茸卫公路跨线桥、MVA18阀室、S19新卫高速,属于三类地区。管道沿线北侧除部分段与赛科化工管道并行外,北侧200 m左右有多条高压线穿越亭卫公路。亭卫公路东侧有液化气、乙烯管道,西侧金闵输油管道与之交叉,另外还有光缆、高压电缆,与赛科管道有交叉重叠现象。管道沿途的鱼塘及并行管道干扰较多。

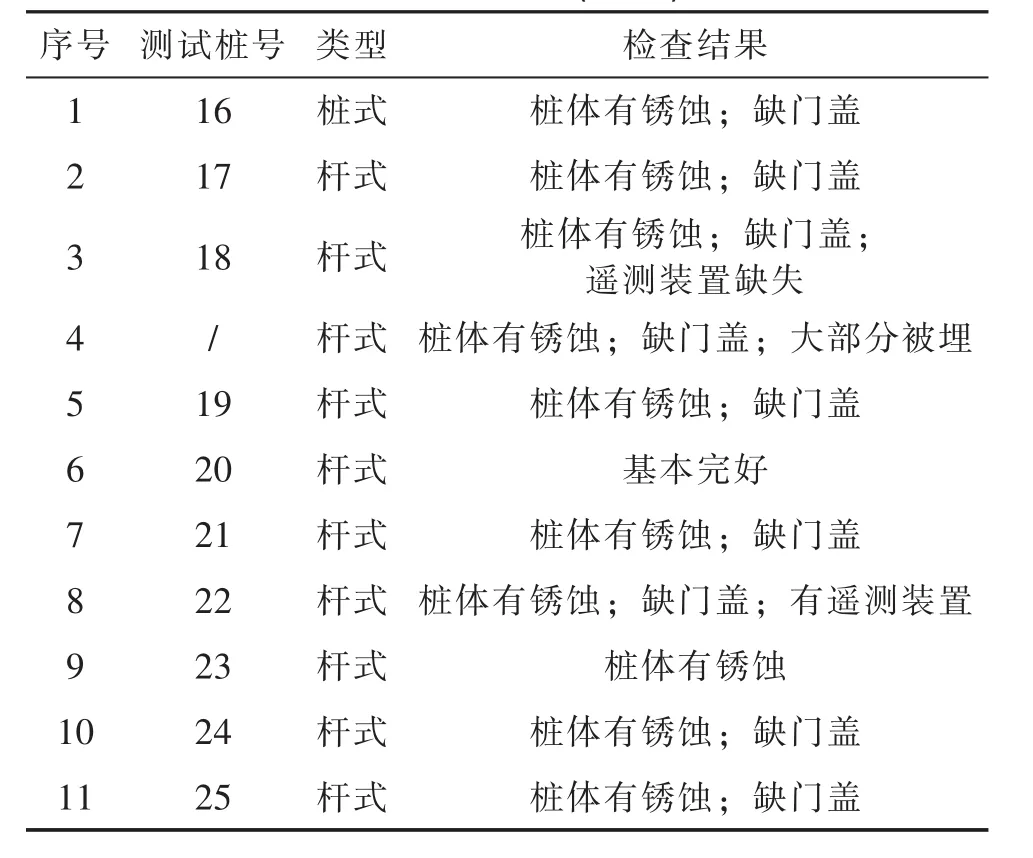

1.1.2地面标志检查

对管道沿线的地面标志(如测试桩、阀门房、标志桩、警示牌等)进行了外部宏观检查,结果如表1所示。

表1 测试桩宏观检查统计表——16号测试桩至奉贤站阀室(部分)

奉贤站到16号测试桩和阀室MVA22、23、24到阀室MVA29、30管段有15个测试桩,有缺损与锈蚀现象。18号测试桩遥测装置缺失,3座阀门室完好。沿途有标志桩,约100 m一根,有少部分标志桩缺损。警示牌有2处有铁框无警示牌。根据GB 50369—2014《油气长输管道工程施工及验收规范》[2]中有关规定,建议修复缺少的“三桩一牌”,并加强巡线,避免第三方非故意破坏。

该管段共有12个阀室,其中11个房屋结构完好,MVA57、58阀室屋外墙体有沉降裂缝现象;3个阀井,结构完好;金山首站,场站完好。

管道埋设段地质为沙性黏质土壤,地下水位比较高,这就使管道周围土壤环境变得更具腐蚀性,建议加强巡查。

1.1.3穿越管段调查

奉贤站到16号测试桩管段主要穿越公路、河流及立交桥等,其中有池泾港、中运河、吕朱公路、干巷塘、新张泾河、秦望河、山塘支河、山塘河、张塘公路、定向河、红旗河、牡丹路、中钱大路及若干小型河道、鱼塘等。阀室MVA22至MVA29管段主要穿越了龙泉港、金山支线铁路、张漕公路、张泾河、松金公路、竹港河、上横泾、同三国道、莘奉金公路、公路立交、亭卫公路、亭漕公路、横浦河、战斗港等。

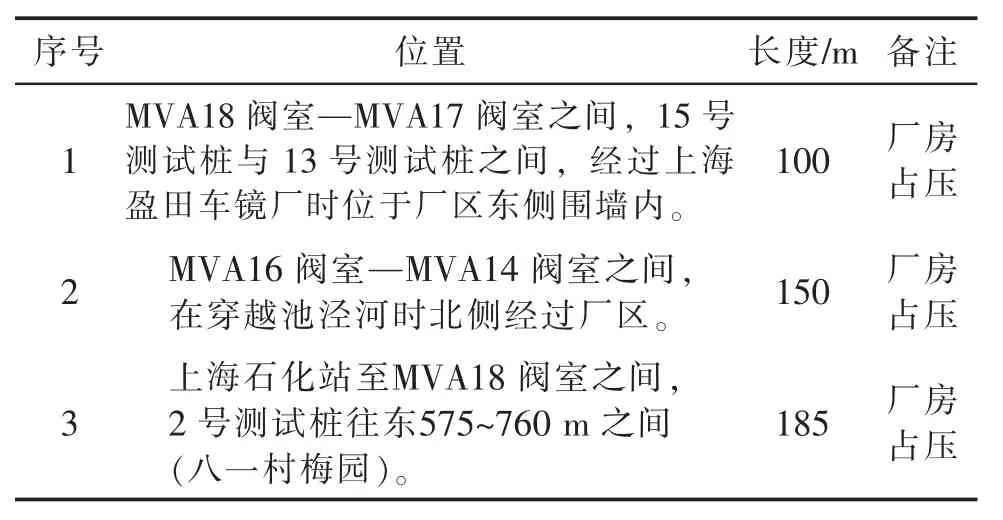

1.1.4占压情况调查

管道存在占压现象,直接连续占压的地段见表2。

1.1.5位置、方位及埋深探查

管道大部分管段的埋深满足GB 50253—2003《输油管道工程设计规范》[3]的要求,有四处埋深不够,详见表3。

1.1.6大气腐蚀性调查

参照GB/T 15957—1995《大气环境腐蚀性分类》[4],对该管道的大气腐蚀性进行了调查,发现该管道位于城市大气、工业大气和海洋大气之中,其大气腐蚀环境为中腐蚀大气。该管道埋地段全程采用3PE防腐层,架空段采用防锈油漆,防腐层类型满足大气环境,露管段及跨越段检验中未发现管道外表面存在腐蚀。

表2 沿线占压统计

表3 埋深不足统计表

1.2环境腐蚀性检测

对于长输埋地管道段,其环境腐蚀性检测包括土壤腐蚀性检测以及杂散电流测试。

1.2.1土壤腐蚀性检测

关于土壤腐蚀性,测试了土壤电阻率、氧化还原电位、管地电位、土壤pH值、土壤质地、土壤含水率、土壤含盐量、土壤Cl-含量等8个参数,其中土壤电阻率、管地电位、氧化还原电位进行了现场测试,其余5个参数送实验室进行化验分析。管道沿线共测试了土壤电阻率和管地电位实测20处,土壤电阻率数值在12.95~23.70 Ωm之间,管地电位数值在-1.371~-0.918 V之间,土壤氧化还原电位在350~450 mV之间。根据GB/T 19285—2014《埋地钢质管道腐蚀防护工程检验》[5],土壤腐蚀性评价得分在(11,19]之间,土壤腐蚀性为中。

1.2.2杂散电流测试

是否存在杂散电流,可通过测定一定时间段内的管地电位,以其稳定情况(例如是否存在波动等)来定性评价。利用SMART-LOGGER数据记录仪进行了杂散电流测试,共采集数据点12个。依据GB/T 19285—2014《埋地钢质管道腐蚀防护工程检验》,测试处存在杂散电流干扰。图1为某测试处杂散电流测试数据图。

图1 杂散电流测试数据图

该处测试时间段共采集数据244个,每10 s采集一个数据,电位范围为(-1367,-1231)mV,平均电位为-1303.45 mV,管地电位波动值˜V为127.1 mV。参照GB/T 19285—2014《埋地钢质管道腐蚀防护工程检验》的表5、表6中交流、直流干扰程度的判断指标,该测试处、测试时间段交流干扰程度为弱、直流干扰程度为中。

1.3外防腐层不开挖检测

1.3.1外防腐层整体质量状况检测

采用管中电流测绘法(PCM)[6],对所检测的管道埋地段防腐层整体质量状况进行分析评价,分级标准参照GB/T 19285—2014《埋地钢质管道腐蚀防护工程检验》的相关规定。表4列出了防腐层质量分级统计情况,图2为天然气管道防腐层质量状况分级图。

表4 防腐层质量分级表

图2 天然气管道防腐层质量状况分级图

1.3.2防腐层破损点检测

采用交流电压梯度法(ACVG)[6]对该管道的防腐层破损点进行了检测。该管道共检测出信号点22处。实际开挖了其中的10处,10处均有不同程度的破损。部分防腐层破损照片见图3。防腐层破损的原因主要是:(1)施工质量控制不好,造成了防腐层损伤,如管道下沟时的机械损伤、运输过程中的损伤、管体未经有效打磨直接喷涂防腐层等;(2)第三方破坏造成的损伤。

图3 防腐层破损点现场部分照片

1.3.3防腐层质量检查

(1)防腐层厚度测试。利用涂层测厚仪对每个开挖处的管道防腐层厚度进行测试,管道的每个时钟位置测试1点,共计12点。防腐层厚度测试最大值为3.58 mm,最小值为3.17 mm,大部分厚度在3.20 mm左右,满足该管道设计的相关标准。

(2)防腐层外观检查及粘结力测试。防腐层整体外观较好,未见明显老化现象;开挖处部分防腐层存在剥离现象。

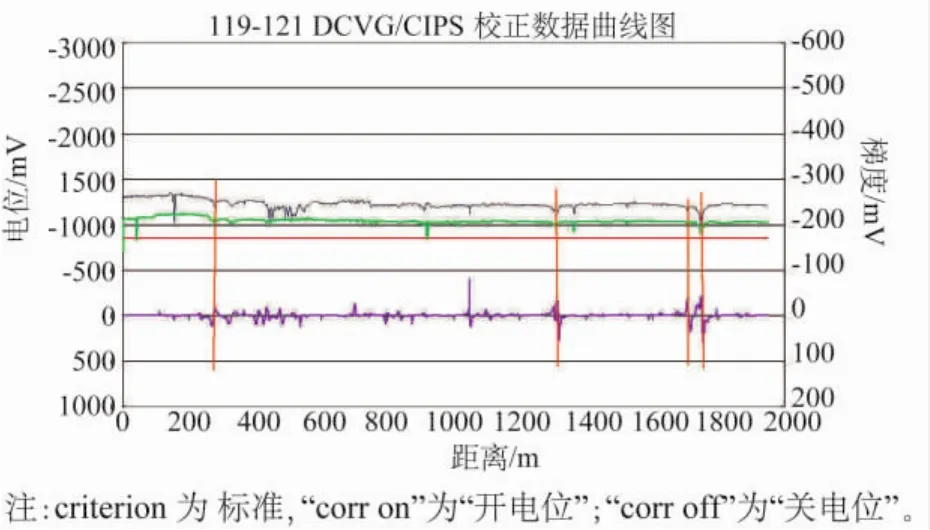

1.4阴极保护有效性检测

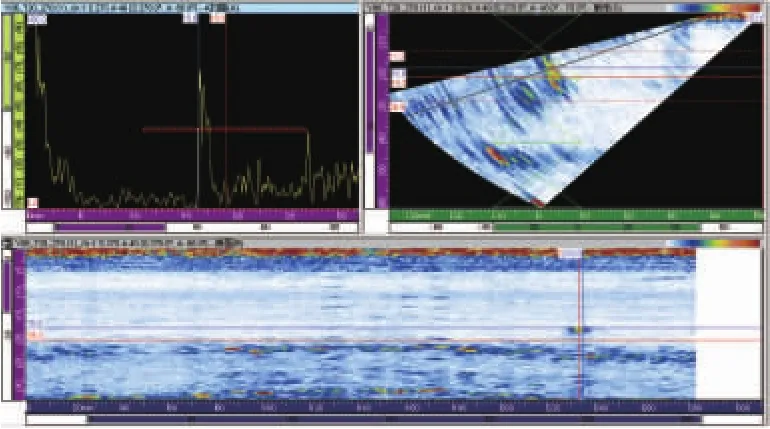

为有效评价整条管道的阴极保护电位分布情况,采用管地电位测试及密间隔电位测试两种方法。测量测试桩管地电位115处,数据在-1.571~-0.958 V之间,测试桩管地电位均低于-0.85 V的标准保护电位[7],电位都存在一定的波动,测试处受到明显的外部杂散电流的干扰,严重处建议增加排流设施。图4是5号测试桩至7号测试桩的直流电位梯度法(DCVG)和CIPS法测试成果图,测量间距为1.5~3.0 m,检测距离约为2000 m。对信号突变处进行开挖验证,结果显示防腐层存在破损点。

图4 某管段DCVG/CIPS测试成果图

1.5腐蚀防护系统综合评价

依据检验数据,根据该管道的外防腐层状况、阴极保护有效性、土壤腐蚀性、杂散电流及排流效果进行综合评定,该管道的腐蚀防护系统综合评价为2级,腐蚀防护系统防护效果较好。

2外损伤开挖直接检验

根据管道敷设环境及管道结构情况,同时根据外防腐层不开挖检测结果、环境腐蚀性检测结果、阴极保护有效性检测结果和外部开挖协调难度,选择了10处有代表性的管道点开挖进行直接检测。开挖处均有防腐层脱落、划伤或鼓包现象,但未发现管体发生外腐蚀。其原因可能是破损段阴极保护有效。1号、2号坑开挖直接检验结果见表5。

表5 开挖直接检验的结果

2.1土壤腐蚀性检测

本次2个开挖检测点位于农田、荒地、田埂上,土壤以粉性黏土、淤泥质粉质黏土、砂质粉质黏土为主,地下水位较高,开挖处有不同程度的地下水,各检测点环境腐蚀性为中。

2.2防腐层检查

管道防腐层为3PE,所有开挖探坑检测点的防腐层都存在不同程度的破损失效情况,进行了防腐层检测及涂层电火花检测,检测结果均满足要求。

2.3管体腐蚀外观直接检验

对于防腐层破损处进行开挖直接检验。由于有阴极保护系统的保护,未发现管体外腐蚀,也未发现管体有机械损伤等其它类型的缺陷。

2.4超声波测厚

对开挖探坑检测点的管道进行了壁厚测试,该管道未发现管体减薄,开挖探坑处管道的实测最小壁厚为15.9 mm。

2.5焊接接头的超声相控阵检测

对探坑管道的对接焊接接头进行了超声相控阵检测。图5为某道焊接接头超声相控阵检测信号分析图,经过分析认为,所示缺陷为点状圆形缺陷,其缺陷尺寸的大小满足相关标准的要求。

图5 超声相控阵检测信号分析

3 合于使用评价

合于使用评价主要根据剩余强度和剩余寿命的预测。根据NACE SP0502[7]的基于腐蚀的剩余寿命评价方法,进行了剩余强度和剩余寿命的预测,有关计算公式见式(1)。表6列出了管体的剩余强度评估与剩余寿命预测。

式中RL——腐蚀寿命,a;

C——校正系数,C=0.85;

pf——计算失效压力,MPa;pf=2Sft/D,Sf为剩余强度,MPa;D为管道外径,mm;

pmax——最大允许工作压力,MPa;

表6 管体剩余强度评估与剩余寿命预测

ps——屈服压力,MPa;

Cr——腐蚀速率,mm/a;

t——公称厚度,mm。

4外损伤综合评价

该管道的腐蚀防护系统等级为2级,管道本体评价等级为1级,综合分析管道外损伤综合评价等级为2级。评价结果是:在现有的操作条件下,允许使用;下次全面检验周期为3~6年,结合单位管理因素、单位的检维修计划,给出了下次外损伤检验的周期为5年。

5结论

(1)根据GB/T 30582—2014《基于风险的埋地钢质管道外损伤检验与评价》的要求,成功实施了检验和评价,其规定的检验内容能较好地反映管道实际的安全情况。

(2)对检测过程的相关数据需进行规范统计,必要时还应增加未检测管段相关情况的说明。

(3)管道全面检验方法给了检验人员很大的灵活性,比如检测工具的选择、检测管段的划分等。但是,要求相关人员具有足够的专业知识,这样才能使检测准确高效。

(4)为准确高效地记录、处理检测数据,应设计合适的现场数据记录表格、编制专业的管道腐蚀防护综合评价系统软件及管道本体安全评估软件。

参考文献

[1]GB/T 30582—2014基于风险的埋地钢质管道外损伤检验与评价[S].北京:中国标准出版社,2014.

[2]GB 50369—2014油气长输管道工程施工及验收规范[S].北京:中国计划出版社,2015.

[3]GB 50253—2003输油管道工程设计规范[S].北京:中国计划出版社,2003.

[4]GB/T 15957—1995大气环境腐蚀性分类[S].北京:中国标准出版社,1995.

[5]GB/T 19285—2014埋地钢质管道腐蚀防护工程检验[S].北京:中国标准出版社,2014.

[6]左延田,沈功田,曾鸣.在用埋地管道不开挖检测技术[J].无损检测,2006,28(4):203-208.

[7]NACE SP0502-2008,Pipeline external corrosion direct assessment methodology[S].Houston: NACE International,2008.

化机制造

Engineering Practice of Inspection and Assessment for External Damage of Long Distance Pipeline

Zuo Yantian Qiu Aidong

Abstract:The general projects of the external damage inspection for the long distance pipeline are specified in GB/T 30582—2014,which include the non-excavation inspection,excavation inspection,fitness-for-service assessment,comprehensive assessment and so on.The engineering practice is carried out on a long distance natural gas pipeline and it confirms that these inspection projects,which is crucial to the safe running of the pipeline,preferably reflect the practical safety situation.

Key words:Long distance pipeline; External damage; Inspection; Engineering practice; Erosion resistant coating; Excavation; Welding

收稿日期:(2015-08-29)

中图分类号TQ 055.8

DOI:10.16759/j.cnki.issn.1007-7251.2016.04.014