发动机缸盖清洗机KUKA机器人故障分析与处理

王宗稳

(北京奔驰汽车有限公司,北京 100176)

发动机缸盖清洗机KUKA机器人故障分析与处理

王宗稳

(北京奔驰汽车有限公司,北京 100176)

摘 要:随着工业机器人在先进制造业中的广泛应用,机器人在汽车发动机缸盖清洗机中的应用也越来越普遍。清洗机工作空间狭小、环境恶劣,机器人工作程序复杂,机器人碰撞等故障时有发生,对维护人员分析解决故障和维修技能提出了更高的要求。

关键词:KUKA机器人;缸盖清洗机;机器人碰撞;故障处理

10.16638/j.cnki.1671-7988.2016.03.054

CLC NO.: U464.9 Document Code: A Article ID: 1671-7988(2016)03-168-04

引言

近年来,汽车发动机清洗机正朝着柔性化、高速化的方向发展,工业机器人清洗机引领着汽车发动机清洗行业的发展方向[1]。发动机清洗机内工作环境比较恶劣,高温高湿以及四处飞溅的清洗液对设备提出了严苛的要求。工业机器人清洗机通过安装1台或多台6轴工业机器人对机械加工过程中或者完成后的工件孔及整体进行清洗、空气吹干,实现柔性化、兼容多样化,可以方便的应对产品换型、降低生产成本、提高生产效率。

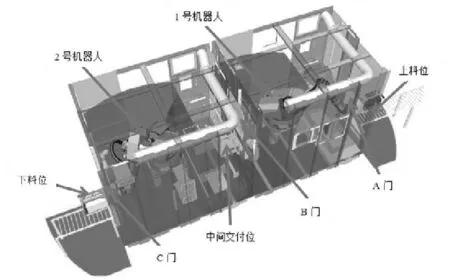

公司发动机缸盖加工生产线有八台清洗机,均采用KUKA 6轴机器人。本文主要探讨OP230缸盖清洗机机器人故障分析与处理[2],如图1,两台机器人分别安装于封闭的清洗空间中,通过交付门的升降,实现缸盖的传递。

1、缸盖清洗机KUKA机器人的工作流程

如图1,清洗机自动运行时,A门升起打开,1号机器人在上料位抓取缸盖运送到高压清洗机内,A门下降关闭,1号机器人夹住缸盖在清洗机内完成相关清洗项目。B门升起打开,1号机器人将缸盖放置在中间交付位,1号机器人返回home,B门下降关闭。2号机器人抓取缸盖在最终清洗机内完成相关清洗项目并吹干。C门升起打开,将缸盖放置在下料位,2号机器人返回home,C门下降关闭,至此完成一个缸盖的全部清洗内容[3]。

实际工作中为了避免两个机器人相互等待浪费时间,优化工作节拍,提高效率,两个机器人的工作是相互独立的,有各自的工作循环。即1号机器人交付完成后,去取下一个缸盖,一直循环工作。2号机器人将缸盖放到下料位后,去取下一个缸盖,一直循环工作。

1号机器人的交付位与2号机器人的取件上料位是同一位置,故下文统一称此位置为中间交付位,下面要探讨的两个故障均发生在中间交付位。

图1 发动机缸盖OP230清洗机示意图

2、KUKA机器人关键程序与逻辑信号

2.1 1号机器人相关信号与程序

SIGNAL do_186_Place_Release $OUT[186]; Place release

将186号输出信号定义为do_186_Place_Release,do_186_Place_Release为TRUE意思是已经将缸盖放置在中间交付位。

user_cell.src 为1号机器人自动运行主程序[4]。

Job01.src 为1号机器人工作M270缸盖例行程序。

Place_J01.src 为1号机器人交付M270缸盖的子程序。

mv75_J01_Flush_E_Place.src 为1号机器人将M270缸盖从清洗位送至中间交付位程序。

MoveHomeAuto.src 为从当前位置自动运行至home位程序。

mv75_J01_Home_Place.src为1号机器人将M270缸盖从home送至中间交付位程序。

mv75_J01_place_PickUp.src为1号机器人从中间交付位到上料位抓取M270缸盖程序。

2.2 2号机器人相关信号与程序

SIGNAL di_177_GrOpenOK $IN[177] ; Gripper opened

将177号夹爪打开输入信号命名为di_177_GrOpenOK,di_177_GrOpenOK为TRUE意思是夹爪是打开状态。

SIGNAL di_178_GrCloseOK $IN[178] ; Gripper closed

将178号夹爪关闭输入信号命名为di_178_GrCloseOK, di_178_GrCloseOK为TRUE意思是夹爪是关闭状态。

SIGNAL di_185_PickUp_Enable $IN[185] ; Convoyer Pickup release

将185号输入信号定义为di_185_PickUp_Enable,di_185_PickUp_Enable为TRUE意思是2号机器人可以去中间交付位抓取缸盖。

SIGNAL do_178_GrClose $OUT[178] ; Gripper close

将178号夹爪关闭输出信号命名为do_178_GrClose,do_178_GrClose为TRUE意思是夹爪是关闭状态。

user_cell.src为2号机器人自动运行主程序。

Job01.src 为2号机器人工作M270缸盖例行程序。

Job03.src为2号机器人工作M274缸盖例行程序。

PickUp_J01.src为2号机器人抓取M270缸盖的子程序。

PickUp_J03.src为2号机器人抓取M274缸盖的子程序。

mv05_J03_Home_Pickup.src为2号机器人从home去抓取M274缸盖程序。

fault_m(nENRes17,#QUIT) 机器人程序停止并报警程序。

nStatus是工作标志位,是Job01.src和Job03.src程序中的分支选择条件,机器人执行case 5之后会将nStatus赋值为17。机器人顺序执行case 17、18、70和75。执行完case 75 将nStatus再次赋值为5。

3、两台机器人相撞故障

3.1 故障现场

由于工作需要,操作员重新示教1号机器人交付位置点pJ01_Place。示教完成之后,且运行程序验证轨迹无误后,将清洗机启动为自动运行模式,1号机器人的运行速率调整为10%。1号机器人交付缸盖,打开夹爪放下缸盖,往回运动时,2号机器人启动抓取缸盖的程序,以100%的运行速度从home出发,在中间交付位,两台机器人相撞。相撞时1号机器人运行交付缸盖的程序Place_J01.src,2号机器人运行抓取缸盖程序PickUp_J01.src。

3.2 故障分析

再次检查确认1号机器人交付位置点示教无误,程序轨迹及逻辑无误。根据工作流程看,1号机器人尚未完成交付缸盖,2号机器人不应该启动抓取缸盖的程序,更不应该到达中间交付位。根据PLC与机器人程序分析,2号机器人启动抓取缸盖程序PickUp_J01.src的前提条件为,2号机器人的di_185_PickUp_Enable为TRUE即$IN[185]==1,即下面两个条件满足其一即可:

(1)1号机器人完成交付缸盖回到home,并且B门关闭;

(2)1号机器人输出信号do_186_Place_Release为TRUE,即$OUT[186]==1。

根据故障现场现象看,由于满足条件(2)后,两台机器人相撞。

1号机器人何时输出信号do_186_Place_Release为TRUE ?检查1号机器人程序发现,执行交付缸盖程序Place_J01.src,缸盖放到位,夹爪打开之后立刻输出信号do_186_Place_Release为TRUE。此时1号机器人未离开中间交付位,B门未下降关闭。由此可见,此处输出信号do_186_Place_Release为TRUE不合适,机器人相撞的风险很大。

下面要分析条件(2)存在的原因及必要性:设备连续运行时,为了优化1号机器人运动轨迹,提高设备效率,1号机器人并没有回到home,而是从交付位直接去上料位抓取缸盖。只要1号机器人离开交付区,无论B门是否关闭,2号机器人运动都是安全的,不会发生机器人相撞。但是前提条件一定是1号机器人离开中间交付区后,才能输出条件(2)。所以条件(2)存在的主要目的是提高机器人的效率,减少工时,优化节拍,提高效益。

3.3 试验分析

控制两台机器人的自动运行速率,调整为1%,监控两个机器人运行的轨迹与信号状态。1号机器人运行程序Place_J01.src,交付缸盖,缸盖到位后,输出信号do_186_ Place_Release由FALSE变为TRUE。同时2号机器人di_185_PickUp_Enable由FALSE变为TRUE,2号机器人执行程序PickUp_J01.src,去抓取缸盖。两个机器人在交付区会发生碰撞。由于机器人运行速度极低,在两者相撞前结束试验,避免机器人真的发生碰撞,此时将两台机器人同时停止动作,手动将机器人分别运行回到home。试验结果验证了上面的分析过程。

3.4 解决措施

修改1号机器人程序,在Place_J01.src中修改语句“do_186_Place_Release=TRUE”为“do_186_Place_Release= FALSE”。在mv75_J01_place_PickUp.src中,机器人离开交付区到达上料位之前,添加语句“do_186_Place_Release= TRUE”。从而实现1号机器人离开中间交付区后,2号机器人方可启动抓取缸盖程序。

修改之后试验观察,控制两台机器人的自动运行速率,调整为1%,监控两个机器人运行的轨迹与信号状态。1号机器人运行程序Place_J01.src,交付缸盖,缸盖到位后,输出信号do_186_Place_Release仍然为FALSE,直至1号机器人到达pJ01_Home_Pick_20位置(此位置在home附近)后,输出信号do_186_Place_Release为TRUE。此时2号机器人执行程序PickUp_J01.src,去抓取缸盖。两个机器人不会同时出现在中间交付区,所以不会发生碰撞。验证上述修改方案是成功的。

3.5 进一步分析

这台清洗机已经正常运行两年,机器人程序没有发生过更改,在这期间没有发生过两台机器人相撞,的确匪夷所思。

事实上,清洗机自动运行正常节拍下,两个机器人都是100%速率运行时:

(1)初次运行清洗机时,1号和2号机器人都在home位,启动设备。由于2号机器人距离中间交付位较远,1号机器人离开中间交付区时,2号机器人往交付区运动但是还未到达,两者并未发生接触。但是相撞的风险很高。

(2)连续工作循环时,1号机器人交付缸盖时,2号机器人在清洗、吹干位置或者在对外交付缸盖,两者相距更远,机器人相撞的风险较小。

再回到故障现场,由于1号机器人的运行速率调整为10%,打破了两者的平衡。当1号机器人交付缸盖,往回运动时,2号机器人以100%速率从home出发,准备抓取缸盖,1号机器人还未离开,2号机器人已经到达,进而发生相撞。

4、2号机器人与缸盖碰撞故障

4.1 故障现场

2号机器人夹爪内带着缸盖,与中间交付位的缸盖发生碰撞。2号机器人当前运行程序为mv05_J03_Home_ Pickup.src(从home运行至中间交付位抓取缸盖程序)。

4.2 故障分析

2号机器人抓取缸盖到达第一个高压清洗喷嘴处完成相关清洗,没有按照正常工作流程继续执行,没有去往下一个喷嘴清洗点,而是去抓取另一缸盖,两个缸盖发生碰撞。

正常工作流程情况下,2号机器人执行程序Job03.src时,首先执行case5,进行第一个喷嘴高压清洗,接着执行case17,进行第二个喷嘴高压清洗,然后执行case18,进行第三个喷嘴高压清洗,接着执行case70,进行空气吹干,最后执行case75,交付缸盖至下料位,完成工作。

分析机器人程序得知,仅当2号机器人在程序Job03.src执行完case5 之后再次重复执行case5 才会发生上述碰撞。2号机器人抓取缸盖后,即程序Job03.src的case5 中执行完成PickUp_J03.src,由于夹爪关闭信号do_178_GrClose为FALSE,即$OUT[178]==0,nStatus还将保持为5,机器人不会去执行case 17而是继续执行case 5。

当2号机器人再次执行 Case 5时,只有满足夹爪打开条件,才会执行程序movehomeauto.src回到home,然后执行程序mv05_J03_Home_PickUP.src,从home运行至PickUP位,即中间交付位。2号机器人夹爪打开的条件为di_177_GrOpenOK为TRUE并且di_178_GrCloseOK为FALSE,亦即$IN[177]==1 and $IN[178]==0。

上面的分析可以看出,2号机器人夹爪的两个传感器状态有异常,需要检查。拆开机器人夹爪的防护罩后发现,夹爪打开到位传感器和夹爪关闭到位传感器线均已经出现严重锈蚀,进而导致传感器信号不稳与闪断。所以机器人执行完case5后,夹爪仍处于关闭状态,但夹爪关闭完成的传感器信号丢失,do_178_GrClose为FALSE,机器人将继续执行case5.。再次执行时,传感器状态异常,机器人夹爪打开条件满足,即di_177_GrOpenOK为TRUE并且di_178_GrCloseOK 为FALSE,此时机器人将运行至home然后运行至中间交付位,导致两个缸盖发生相撞的现象。

4.3 解决措施

(1)将夹爪打开到位传感器和夹爪关闭到位传感器更换为新传感器,并做好相应的防水保护。

(2)修改程序,添加报警。在Job03.src程序的case 5中将“IF (do_178_GrClose) THEN nStatus=15 ENDIF”修改为“IF (do_178_GrClose) THEN nStatus=15 ELSE fault_m (nENRes17,#QUIT) ENDIF”。当夹爪关闭信号do_178_GrClose异常时,机器人停止,并作出报警,提醒用户检查夹爪传感器状态。

修改完成之后,控制2号机器人的自动运行速率,调整为10%,2号机器人运行Job03.src程序,执行case 5运行PickUp_J03.src程序,2号机器人夹爪关闭条件一直满足,即di_177_GrOpenOK为FALSE并且di_178_GrCloseOK为TRUE,do_178_GrClose为TRUE。当1号机器人将另一缸盖送至中间交付区,2号机器人执行完case5 之后nStatus被赋值为17,2号机器人不再重复执行case5 而是执行case17。2号机器人缸盖不会与新缸盖发生碰撞。验证上面的解决方案是成功的。

5、总结

本文探讨了发动机缸盖清洗机中KUKA机器人的两种不同的碰撞故障,确定了故障原因,提出了解决措施并进行了验证,最终解决故障。通过这些故障分析与处理,充分认识到机器人维护人员,需要熟悉设备的工艺流程,熟练掌握PLC与机器人编程,从而可以快速确定故障原因并解决故障,能够更好的保障设备运行与生产任务的完成。

参考文献

[1] 张彦东.柔性机器人在汽车发动机清洗行业中的应用[J].机械工程师.2013(12):254-255.

[2] 凌文周.库卡机器人回原点故障排除[J].汽车实用技术.2015 (1):130-131.

[3] 周丽.KUKA机器人车身打号机的工作流程及故障分析.[J].科技创新导报.2012(18):72-74.

[4] 孙健.KUKA 工业机器人在热挤压管生产中的应用.[J].计算机应用.2014(5):57-60.

使用维修

KUKA Robot Troubleshooting In Engine Cylinder Head Washing Machine

Wang Zongwen

(Beijing Benz Automotive Co., Ltd., Beijing 100176)

Abstract:As the industrial robot most broadly available in advanced manufacturing industry , the robot is widely used in vehicle engine cylinder head washing machine.Since the workspace is quite narrow and the robot program iscomplicate, the robot crash malfunction occur time by time.It is highly requiredmalfunction analysis skill and troubleshooting skill for robot maintenance stuff.

Keywords:KUKA robot; Cylinder head washing machine; Robot crash; Troubleshooting

作者简介:王宗稳,就职于北京奔驰汽车有限公司。

中图分类号:U464.9

文献标识码:A

文章编号:1671-7988(2016)03-168-04