圆筒型SCR后处理器性能分析

支保京

(陕西重型汽车有限公司汽车工程研究院,陕西 西安 710200)

圆筒型SCR后处理器性能分析

支保京

(陕西重型汽车有限公司汽车工程研究院,陕西 西安 710200)

摘 要:文章在理论及数值模拟的基础上分析圆筒消声器内部结构对整体性能的影响,进行无载体及有载体构型的模拟计算;获得其压力场、速度场,通过对比得到后处理器内部阻力产生部位、湍动能集中点等;同时进行实车压降及排温试验,得到相关数据为设计提供参考及依据。

关键词:排气系统;数值模拟;压力损失;试验测试

CLC NO.: U467.4 Document Code: A Article ID: 1671-7988(2016)03-91-03

引言

柴油机由于具有动力性强、耗油率低等优势,在中/重型车辆上得到了广泛的应用,但严重的排放问题仍然制约着柴油机的快速发展。排气系统关乎发动机的性能,早期的国三消声器内部结构简单,只起到消声效果,随着环保要求的不断提高,国家对发动机尾气排放要求也越来越高,技术的更新使消声器改进为后处理系统。目前,我国在商用车柴油机满足国Ⅳ、国V排放法规技术路线中,普遍采用SCR技术路线,也是满足未来更严格排放要求的主要技术措施。对于越来越复杂的消声器结构,不论是理论指导还是经验设计我们都处于起步阶段。研究排气消声器主要涉及到气体流动、传热、振动、声学以及发动机性能等多个方面的学科,必须给予足够的重视[1]。

早期由于技术手段有限,研究工作基本以实验为主。设计者根据产品的要求,查询有关资料确定参数,凭个人经验进行设计,经过试验验证最后达到要求即可。本文在理论及数值模拟的基础上进行消声器的优化设计,进行分析研究。

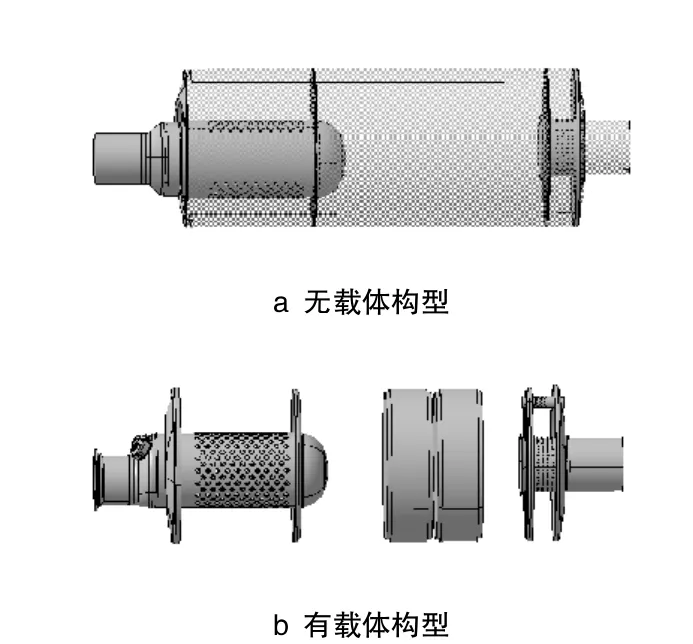

1、模拟构型

计算流体的实体构型内部去除隔音压板及隔音棉,所有加强及固定设计部件,只留下腔体,进气管,中间隔板,及出气管。计算中不考虑焊接工艺及振动,只模拟内部的气流流动。本文将柴油机排出的气体看作空气,密度定为1.25Kg/m3。消声器进口气体温度为873K;壁厚1.5mm;材料为B436M不锈钢,入口质量流率0.5kg/s。图1为国四圆筒后处理器的构型图。

图1 国四圆筒后处理器构型

计算中用到的涡黏模型包括零方程模型、一方程模型和两方程模型。两方程模型在计算成本不大的情况下保证了很好的计算精度,因此在工程中使用最广泛。文中采用最基本的模型作为计算模型[2,3]。压力损失等于消声器前后入口端的总压差值,当进、出气管道直径相等时,压力损失就等于消声器前后管道内的平均静压差值[4,5]。

2、模拟分析

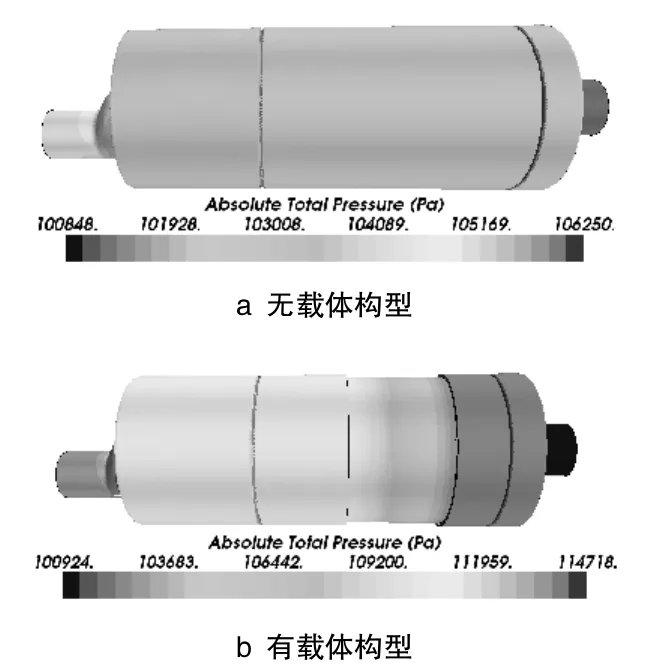

为了分析后处理器内部的流动特性,经过数值计算得出了后处理器内部的压力云图(如图2所示)。无载体构型的内部压力沿后处理器径向方向逐步下降,观察切面云图发现插入管内压力较大(图2a所示),因为气流通过进气管进入孔管,气流再通过穿孔管上的圆形小眼排出进入第一腔,气流通过每一个小眼产生摩擦造成了流速降低,故在穿孔管内出现憋压现象。此区域也是无载体构型内部压力最高区域。前后隔板位置压力变化不大。第二腔中压力开始下降,气流在第一腔中由于扩张损失能量,沿插入管进入第二腔中二次扩张,使得气体压力下降。出口处因为外侧空间较大,使得气体压力大量聚集,在穿孔管出口处,形成沿轴线的聚集运动。无载体构型,腔体内压力变化不大,表面压力区域一致,无压力突增区域。

图2 国四圆筒后处理器壁面压力云图

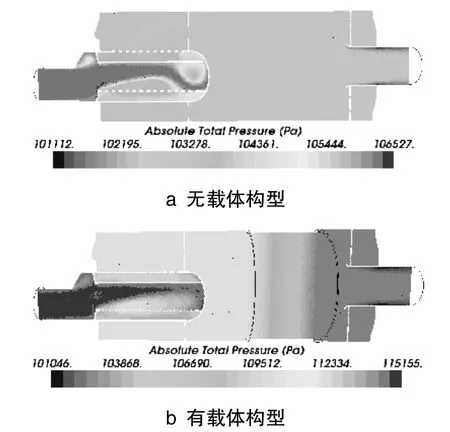

观察图2b的有载体构型发现,由于载体的加入使得后处理器内部存在压差变化,压差分界线不在以隔板为界,而是以载体表面向内延伸,在载体的后方,压力又极具的下降,气流由排气管排出后处理器。载体区域的压力变化最为明显,在载体入口面压力显示呈黄色,压力较高,气流进入载体一段区域后,压力降低呈现绿色,气流继续通过载体,压力迅速下降,直到气流流出载体后在出气腔呈现蓝色。对于传统后处理器,内部腔体的分隔可按隔板进行,分为两个腔体;对于有载体的构型,内部分腔要按载体的前后端面分,分为三个腔体,载体以前为第一腔体,载体为第二个腔体,载体后为第三腔体。图3的有载体构型压力切面图中的穿孔管内也是最高区域,说明无论载体存在与否,穿孔管内都是后处理器内的压力最高区域,在设计初期穿孔管的材料、加工工艺、焊接工艺都要非常重视,以确保此结构可靠耐用。

图3 国四圆筒后处理器切面压力云图

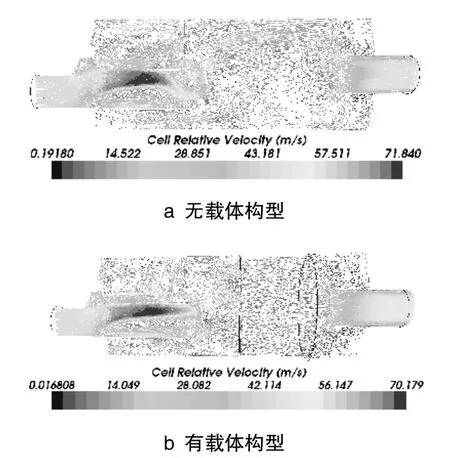

图4 国四方型后处理器切面速度云图

从图4可看出在设定的排气流量工况下入口处速度大约为V=50.00m/s。后处理器的速度分布与其结构有关,不同的后处理器构型会造成入口速度,内部压降及最大压强的不同。发动机排气通过后处理器入口经插入管进入第一腔,气流进行一级减速,后通过隔板进入第二腔,总体速度呈减小趋势。出口管处的流速比较大,出口管截面中心流速大约为55.00m/s。流线图反映后处理器中流体分布情况,看到第一腔,第二腔,插入管周围,穿孔管外侧及内侧都有明显的涡流存在,其中速度较高的地方很容易出现再生噪声。计算压降如表1所示。

3、试验测试

通过实车测试得到圆筒后处理器的真实性能。怠速时,排气温度甚至低至100.00℃左右,而当发动机负荷接近最大时排温则可以超过500.00℃。城区工况的典型特征就是低速而且反复停车、起步,车辆的负荷也相对较低,低转速、低负荷的城区工况下排气温度大多低于300.00℃。在这种工况下,由于尿素喷射量的减少,并且催化剂活性较低,SCR系统工作效率很低,NOx减排效果不理想。

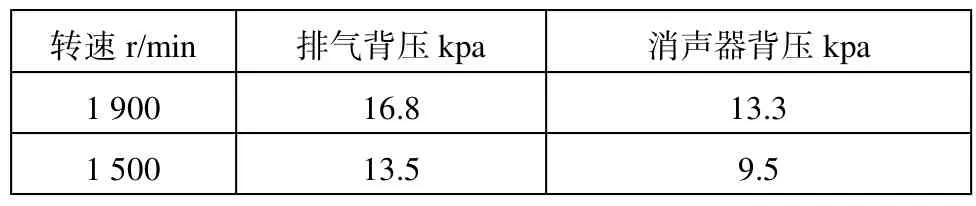

试验得到整个排气系统背压最高转速下为16.8KPa,最大扭矩下为13.5KPa;消声器排气阻力最高转速下为13.3KPa,最大扭矩下为9.5KPa;满足设计要求整个排气阻力≤20kpa。

表1 试验压降

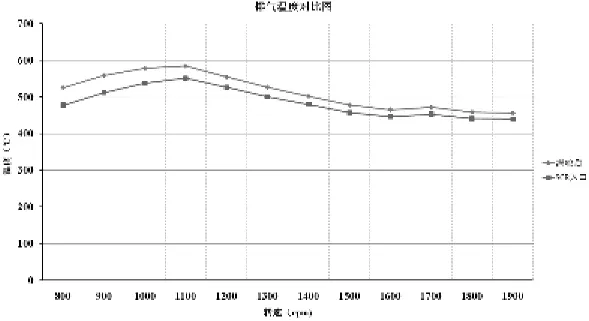

图5 国四圆筒后处理器切面压力云图

图5为试验测试的发动机排温数据,通过分析发现试验测得的最高温度出现在1100.00r/min左右,达到580.00℃且涡轮后与SCR前的排气温度相差50.00℃左右。

4、结论

本文分析了有无载体构型的压力及速度分布,得到了后处理器内部阻力产生部位、湍动能集中点。

(1)对于不带载体的后处理器,内部腔体的分隔可按隔板进行,分为两个腔体;对于有载体的构型,内部腔体要按载体的前后端面分为三个腔体,载体以前为第一腔体,载体为第二个腔体,载体后端面为第三腔体。

(2)进行了实车性能测试得到相关参数,验证后处理器测试结果符合发动机性能要求。

参考文献

[1] 李国祥,李娜,王伟等.消声器内部流场及温度场的数值分析[J].内燃机学报,2003,21(5):337-340.

[2] 刘鹏飞,毕传兴.汽车排气消声器声学性能及流场特性数值分析[J].噪声与振动控制,2009,29(4):99-102.

[3] 刘晨,季振林,郭小林等.汽车排气消声器结构形式对压力损失的影响[J].汽车工程,2008,30(12):1113-1116.

[4] 徐磊,刘正士,毕嵘.结构参数对扩张式消声器消声性能影响的数值分析[J].汽车科技,2010,1(1):26-29.

[5] 葛蕴珊,张宏波,宋艳冗等.汽车排气消声器的三维声学性能分析[J].汽车工程,2006,28(1):51-55.

汽车电子

10.16638/j.cnki.1671-7988.2016.03.031

The performance analysis of cylinder type exhaust post treatment

Zhi Baojing

( Shaanxi Automoblie Group CO., Ltd Institute of Automotive Engineering R&D, Shaanxi Xi'an 710200 )

Abstract:On the basis of theoretical analysis and numerical simulation of the impact of the internal structure of a cylindrical muffler on overall performance, SCR-free and have a SCR configuration simulation; obtaining the pressure field, velocity field, obtained by comparing the post processor inside resistance generating portion, turbulent kinetic energy focus points; at the same time the pressure drop and the actual vehicle exhaust temperature tests to obtain the relevant data to provide reference and basis for the design.

Keywords:Numerical simulation; exhaust; pressure loss; test

作者简介:支保京,就职于陕西重型汽车有限公司汽车工程研究院。

中图分类号:U467.4

文献标识码:A

文章编号:1671-7988(2016)03-91-03