仪表板与头部碰撞的有限元仿真分析

赵强,崔俊杰

(中北大学机械与动力工程学院,山西 太原 030051)

仪表板与头部碰撞的有限元仿真分析

赵强,崔俊杰

(中北大学机械与动力工程学院,山西 太原 030051)

摘 要:文中对仪表板开发过程中的某一CAD模型进行了有限元仿真分析模型搭建,参考GB11552相关头部碰撞的相关法规,对碰撞区域以及非碰撞区域进行了明确划分,在LS-DYNA中进行了求解计算,对比模拟分析结果和法规目标值得出了结论,并对不满足项给出了相关的优化措施。

10.16638/j.cnki.1671-7988.2016.03.029

CLC NO.: U467.3 Document Code: A Article ID: 1671-7988(2016)03-85-02

前言

汽车在正面碰撞和紧急制动时,容易造成乘员头部和汽车仪表板的碰撞,所以开发安全的驾驶室内饰组件,研究人的头部在碰撞中机械相应特性以及对仪表板的改进设计具有重要的实际意义。如今计算机仿真技术子在汽车碰撞安全性研究中运用十分广泛,相对于传统的碰撞试验来说,其具有费用低廉,周期短,可重复性强,结果信息全面等诸多优点。

1、仪表板头碰分析的建模阶段

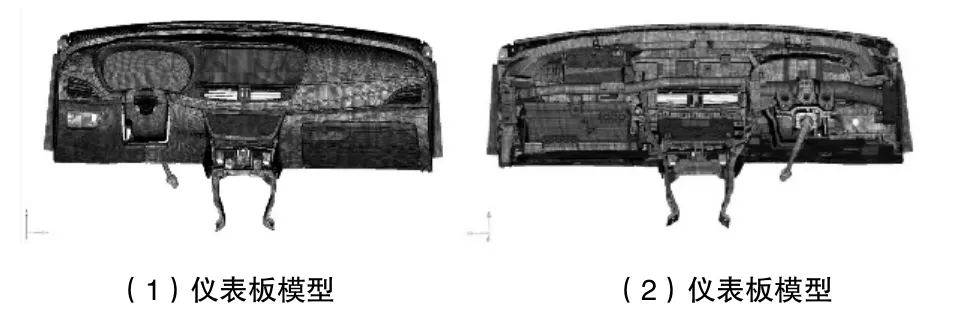

文中所分析的仪表板CAD模型是由厂家提供,网格的划分主要是在Hyper-mesh中进行,车身以塑料件为主,网格划分是采用四边形单元和三角形壳单元。建立的有限元模型共有277,649个单元,其中三角形单元所占的比例为6.7%,模型总质量为28.9kg,仪表板有限元模型如图1所示。

图1

模型中的连接主要以刚性连接为主,对模型中的螺栓以及卡扣采用Rigid-Body模拟。整个模型采用自动单面接触,头部模型与仪表板接触件之间采用自动面面接触。

2、头部碰撞区域的定义以边界设定

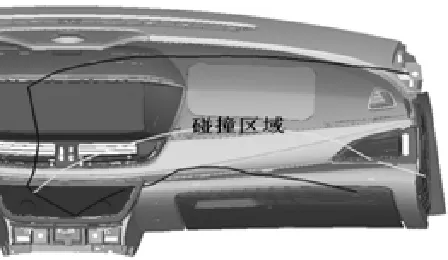

由法规可知,非碰撞区域为:以方向盘外缘再加127mm的环带水平向前投影的区域,下边界是与方向盘下缘相切的水平面形成的区域为非碰撞区域如图2。碰撞区域为:将一个165mm直径球头模型绕H(1363.9,-376,359)点旋转,左右方向尽可能到水平位置,前后方从铅垂位置到球头模型下缘至H点以上25.4mm位置(H_F),长度736mm-840mm;然后将球头绕H_F点重复以上动作(H_F定义如下图所示)。以上所有接触的点即为头部碰撞区如图3。

图2 非碰撞区域

图3 碰撞区域

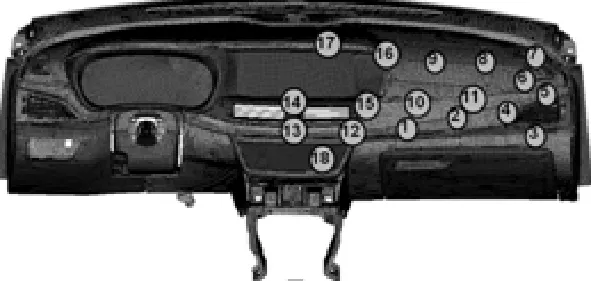

在划分好的头碰区域基础上,选择头碰撞击点(主要选棱角、尖角、多部件接缝处的位置),共选出18个点其位置如下图4所示。

图4 分析撞击点位置

约束IP骨架与车身连接点的全部自由度,如图5。给头碰模型施加一个值为6.8m/s的初速度;头部模型的相当质量为6.8kg。

图5 设定约束自由度位置

3、仪表板的优化设计

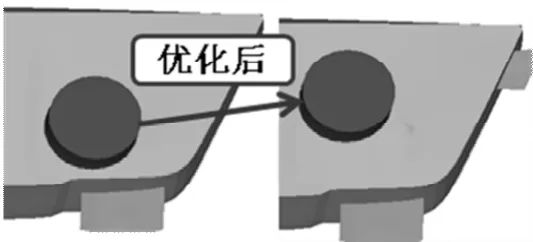

图6 优化位置结构

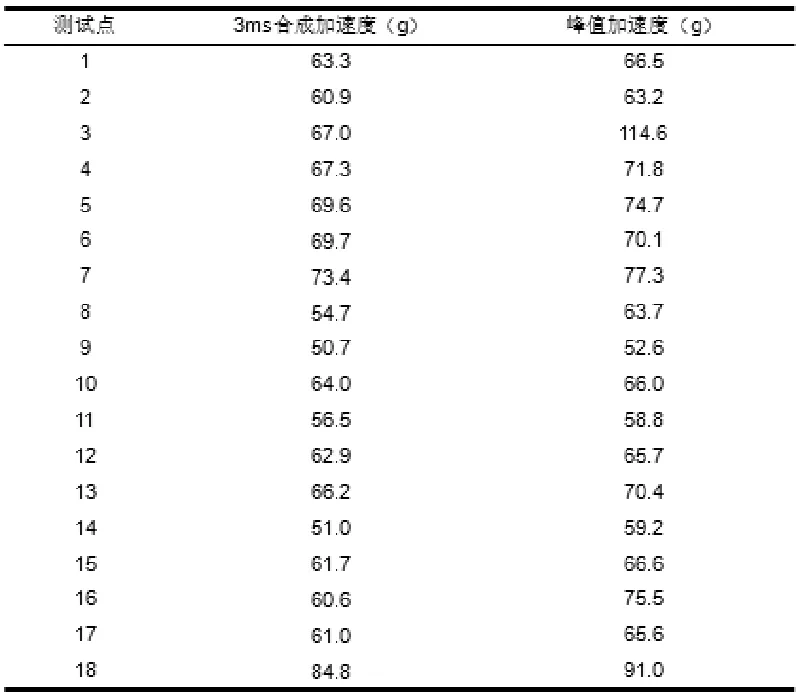

法规要求头部模型以6.8m/s的速度撞向仪表板时,球头的3ms合成加速度值应该小于80g,如果大于80g,则说明存在风险。由下表1的模拟分析结果可以看出碰撞区域内所选测试点中,第18个点的3ms合成加速度最大为84.8g,大于法规要求值80g,不能满足要求。原因在于此点所选位置处于仪表板的凸出物上,并且突出物靠近卡扣,在碰撞时不容易产生溃缩变形。故建议将此凸出物向上偏移一段距离,如图6所示。

表1 撞击点处3ms合成加速度值

优化后的突出物处的结构刚度明显降低,在碰撞过程中更容易产生溃缩变形。故有利于减小此处的3ms合成加速度,如图7所示,优化后3ms合成加速度为74.8g,满足法规要求的80g。与此同时尽可能的选用韧性较好的柔性材料,避免此处在碰撞中产生锐边,以减小对乘员造成的伤害。

图7 优化后3ms合成加速度

4、结论

本文明确了整个仪表板头部碰撞仿真分析的整个过程,并根据GB11552和实验方法,对仪表板头部碰撞区域以及非碰撞区域进行了明确的划分。对某款车的仪表板进行了头部碰撞仿真分析,并对分析中不合格的区域做出了优化设计和仿真论证。对以后的仪表板与头部碰撞仿真分析具有一定的指导作用。

参考文献

[1] GB11552-2009,乘用车内部凸出物[S].北京:中国出版社,2010.

[2] 高新华,鲁礼华.仪表板与头部碰撞模拟分析以及工程优化措施.机械设计与制造,2008,03:173~175.

[3] 黄建颖.副仪表板头部碰撞的优化设计,汽车技术,2013,13 : 73~76.

The finite element analysis for dashboard collisions with the head

Zhao Qiang, Cui Junjie

( School of Mechanical and Power Engineering, North University of China, Shanxi Taiyuan 030051 )

Abstract:In the process of developing the a CAD model of the dashboard has carried on the finite element simulation analysis model is set up.Reference GB11552 head colis-ion of related laws and regulations, Collision and non-collision region region were clearly divided,and this analysis are solved in LS-DYNA.Comparative analysis of simulation res-ults and regulatory goals are worth a conclusion, and give relating optimization measures for the item that does not meet requirements.

Keywords:Instrument panel; Head impact; Simulation analysis; Optimization

作者简介:赵强,就读于中北大学机械与动力工程学院。

中图分类号:U467.3

文献标识码:A

文章编号:1671-7988(2016)03-85-02

关键字:仪表板;头部碰撞;仿真分析;优化措施