某车型钢板用材逆向分析

田少凯,任晓辉,卢晓薇,刘浩

(长城汽车股份有限公司,河北省汽车工程技术研究中心,河北 保定 071100)

某车型钢板用材逆向分析

田少凯,任晓辉,卢晓薇,刘浩

(长城汽车股份有限公司,河北省汽车工程技术研究中心,河北 保定 071100)

摘 要:解析某日本品牌皮卡车身、车架钢板材质,分析其安全结构件用材、主要零部件材质及各种强度钢板应用比例;简述车型开发钢板用材规划。

关键词:钢板;逆向分析;车型开发;用材规划

10.16638/j.cnki.1671-7988.2016.03.015

CLC NO.: U465.3 Document Code: A Article ID: 1671-7988(2016)03-46-03

前言

中国汽车工业发展迅速,国内自主品牌在车辆安全性能、整车轻量化性能及抗腐蚀性能与国外品牌、合资品牌仍存在较大差距;通过提升车辆钢板用材选用水平是缩小上述差距的重要手段。目前,各汽车生产厂商通常采用逆向设计与正向设计相结合的方法进行车身、车架设计,逆向设计即对标杆车进行分析,标杆车型的分析一般包括车型的结构、工艺、用材的特点,取其优点去其不足,为新车型的开发提供技术支持[1]。本文通过逆向分析,解析某日本品牌皮卡车型(下文统称为某车型)车身、车架钢板材质,根据其用材特点制定车型开发钢板用材规划,为车型开发选材提供依据,提升整车性能。

1、分析思路

标杆车逆向分析工作通常在整车开发概念阶段进行,首先对标杆车进行整车性能动态测试,其次对重点零部件进行测试,同时根据开发需要进行搭载试验等。标杆车整车及零部件性能测试完毕后对车辆进行拆解分析。本文重点讲述车身、车架的钢板材质逆向分析。

首先对标杆车进行拆解、取样,拆解过程应尽可能将车身、车架分解至最小零部件单元,对拆解零部件进行牌照、编号及记录,以便于后期取样测试;针对左、右对称零部件取一侧进行分析即可。为保证分析结果准确,通常需对样品厚度、化学成分、硬度、拉伸性能及镀层种类进行测量、分析,厚度测量结果用于辅助确定零部件厚度。由于国内外钢板标准存在差异,需要将分析结果对应国内标准牌号及钢板应用情况进行对照,确定“标杆车钢板用材清单”。标杆车用材清单在车型开发过程中不断优化,在完成零部件数模工艺数据后经工艺、设计分化部门对整车及零部件性能进行CAE、SE、网格应变等分析,根据工艺数据分析结果进行优化钢板选材清单,形成第一版“车型开发钢板选材清单”,后期随零部件数模完善及冻结过程对选材清单进行不断完善,最终确定“车型开发钢板用材清单”。

1.1 逆向分析

1.1.1 厚度测量及取样

1)厚度测量

测量工具:超声波测厚仪(未拆解零部件)、游标卡尺;

测量方法:测量三次取平均值。

2)取样尺寸及数量:拉伸试验150mm*50mm*3,成分分析40mm*40mm*1,硬度测试40mm*40mm*1,拉伸试验取样数量可根据零件大小适当增加或减少;

3)取样工具:角磨机、马刀锯等;

4)拉伸试验取样注意事项:取样位置尽可能平整、远离制件边缘。

1.1.2 试验分析

1)成分分析

普通钢板成分检测结果共分为两大类,对应材料标准中化学成分,结合硬度、拉伸试验结果确定材料牌号,具体如下:

a)C、Si、Mn及其它合金元素含量都比较低,初步判断为普通碳素钢,即DC01、DC03系列, C<0.008判断为IF钢。

b)当Si<1.0,Mn>1.0其它合金元素较低判定为DP钢。

1.1.3 成分分析,测试208个样件,初步确定共有31个DP钢,占总数的14.9%

2)硬度分析

所测量硬度值根据GB/T 1172—1999《黑色金属硬度及强度换算值》换算成抗拉强度,结合成分分析结果确认零部件材质牌号;因为材料产生加工硬化的原因由硬度值换算出的抗拉强度值可能比实测值偏高。

1.1.4 硬度试验分析结果见表1

表1 车身、车架硬度分析结果

3)拉伸分析

根据拉伸试验测试结果,对应相应材料标准,确定材料牌号;由于零件加工过程中发生变形,所取试样测试的屈服强度结果较实际结果偏高。

1.1.5 拉伸试验分析结果见表2

4)镀层分析

通过进行扫描电镜X射线能谱定量分析确定制件是否为镀锌板,通过扫描电镜观察零部件截面状态确定锌层厚度。

镀层分析,测试208个样件,镀锌板比例为89.4%,镀锌类型为热镀锌铁合金,锌层厚度在(7-10)μm之间,锌层重量大约为(50-70)g/m2。

2、标杆车用材分析

在汽车钢板为主导材料的车型中,使用的汽车板主要分为软钢(Mild Steel)、高强钢(HSS:HSIF、BH和HSLA)、先进高强钢(AHSS:DP、TRIP)、超高强钢(UHSS:CP、MS)、热成形用钢(PHS)和不锈钢[2];汽车用钢板部件大致分为面板部件、结构部件、行走部件及增强部件,这些部件对应不同的用途要求,具有不同的性能。[3]汽车行业通常依据钢板种类、强度比例及应用部位对车型用材进行评价。

2.1 安全结构件用材分析

车身及车架安全区域按照碰撞过程中变形情况分为前溃缩区、安全区、后溃缩区,车辆发生侧碰是各区域受力传递,如图1所示。

1)前溃缩区:为了减少碰撞过程中能量向乘员舱的传递,前溃缩区防撞梁等零部件采用了强度较高、吸能效果好的普通高强钢340LA、SAPH440等牌号钢种;车架纵梁前段内外板等安全结构件选用了强度很高的热轧大梁钢板,如610L等牌号钢种,在保证吸能效果的同时,也达到了提高刚度的目的。

2)安全区:为了保证驾驶员及乘客的人身安全,此区域要求在碰撞过程中变形达到最小,因此对车体刚度要求很高。对于非承载式车身,车架为主要的受力和传递载荷部件,此区域选用了强度很高的热轧大梁钢板,如:610L等牌号钢种;同时,B柱加强板、下边梁等受力部件也采用强度较高的双相钢,保证了车体刚度。

3)后溃缩区:此区域主要为车架后纵梁等安全结构件,其用材情况与前溃缩区基本相同,如车架纵梁后段内外板、第六横梁等部位都选用了较高强度的热轧结构钢,既保证了吸能效果,同时保证了车架整体刚度的平衡。

2.2 分析结论

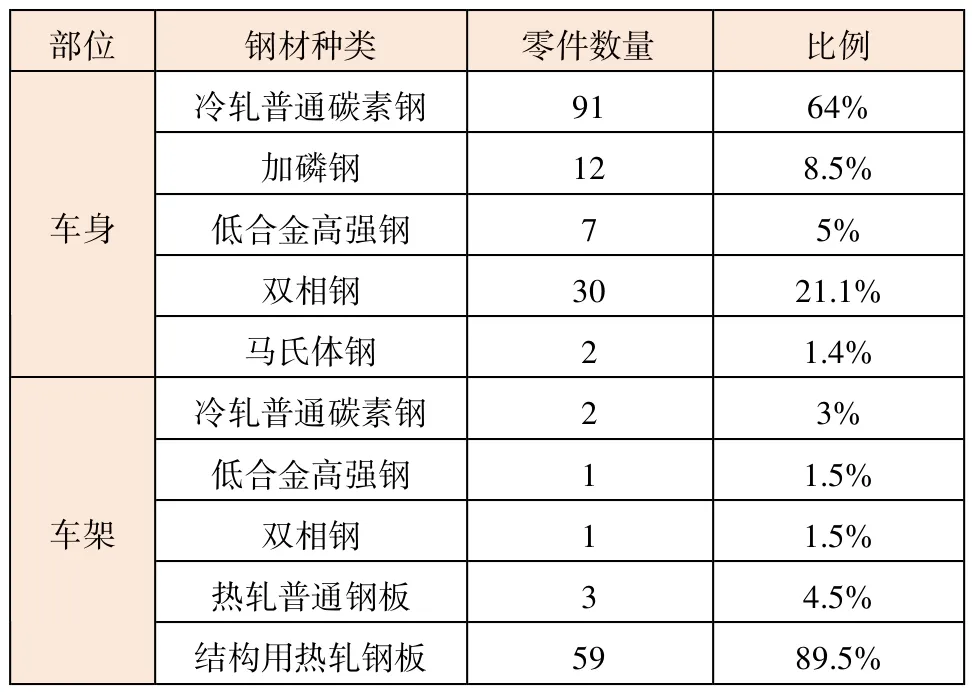

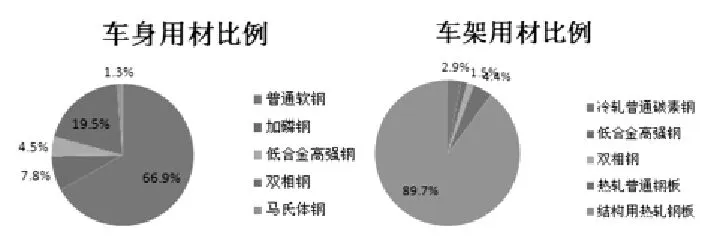

1)本次共测试222个零部件,其中车身154个,车架68个,各种材质钢种所占零部件比例如图2,车身高强钢(加磷钢、低合金高强钢、双相钢、马氏体钢)应用比例33.1% ,车架抗拉强度在400MPa以上(低合金高强钢、双相钢、结构用热轧钢板)的钢种应用比例92.7%。

图2 车身、车架零部件用材比例

表3 车型开发钢板用材规划

2)车身车门加强板、C柱上加强板、部分地板横纵梁及其加强板等采用了强度较高加磷钢及低合金高强钢,两者比例分别为7.8%和4.5%;车架前防撞梁内板等采用低合金高强钢,比例为1.5%。

3)车身顶盖横梁、部分地板横纵梁、B柱加强板、前门车门防撞梁等安全结构件应用强度很高的双相钢,比例达到19.5%;车架纵梁前段内板左加强板等也采用强度很高的双相钢,比例达到1.5%。

4)车身左后门防撞梁等零部件采用了强度极高的马氏体钢,提高了安全性能,其马氏体钢应用比例为1.3%。

5)大量采用镀锌钢板,镀锌板所占零部件比例在89%左右,提高了车身抗腐蚀能力。

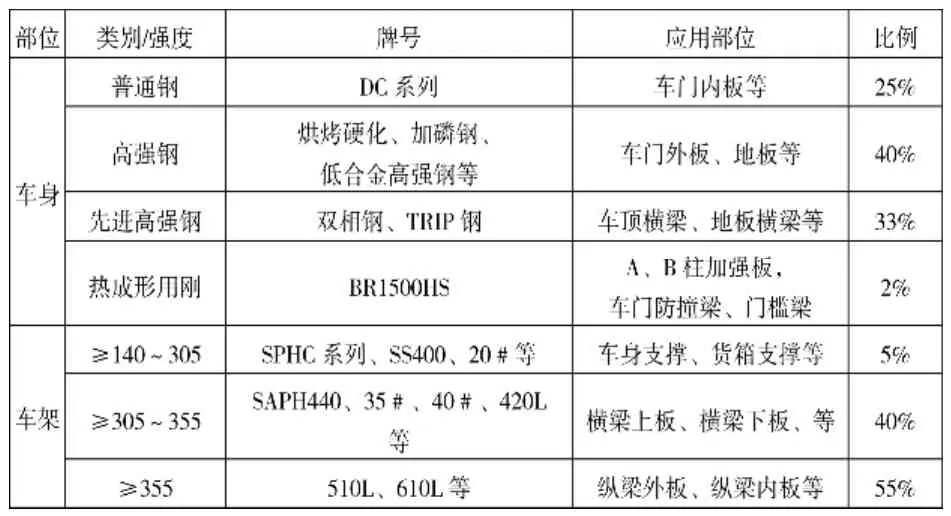

3、车型开发钢板用材规划

为保证车辆安全性能,汽车板选材遵循以下原则,一是在驾驶员舱(如图1中安全区)选择强度相对较高的汽车板,选用600MPa、800MPa或更高的高强度钢板,以便支持刚性驾驶舱的安全结构;二是在车型前部和后部(如图1中前、后溃缩区)适当选用相对驾驶员舱强度较低材料,以便在正碰和后碰过程中发生变形产生吸能作用,减少对驾乘人员的伤害。

3.1 用材规划

1)钢板强度规划

参考标杆车用材信息,考虑安全、轻量化、成本、平台化等因素规划不同级别钢板应用部位及比例,车型开发用材规划见表3。

2)镀锌板规划

车门、车箱盖板、顶盖、底板等使用镀锌板, 规划应用比例65%,提升整车耐腐蚀能力。

4、结语

标杆车逆向分析是一种简单有效的设计方法,通过测量、杆分析得出标车车身、车架主要零部件用材料信息,用于指导零部件选材,保证车辆安全性、提升耐腐蚀能力,进而提升整车性能。

参考文献

[1] 张建,等.从汽车车身进步看汽车板及深加工技术的发展[C].2014年全国钢材深加工研讨会论文集,2014.129-134.

[2] 李红,等.基于逆向分析的变速器上安装横梁零件材料选择[J].汽车工艺与材料,2013,(2):56-58.

[3] 辛欣.国内汽车用刚强度钢板的应用[J].汽车工程师,2011,(10):58-60.

[4] GB/T 1172—1999黑色金属硬度及强度换算值[ S].

A car plate material reverse analysis

Tian Shaokai, Ren Xiaohui, Lu Xiaowei, Liu Hao ( Great Wall motor Co., Ltd., automotive engineering technology research center in Hebei province, Hebei Baoding 071100 )

Abstract:Parsing a Japanese brand truck body, frame, steel material, analyzes its security structure material, main components and various strength steel sheet application proportion; Description model development plate material planning.

Keywords:Steel plate; Reverse analysis; Model development; Material planning

作者简介:田少凯,大专、助理工程师,就职于长城汽车股份有限公司。

中图分类号:U465.3

文献标识码:A

文章编号:1671-7988(2016)03-46-03