中国大型石化企业能源管理综述

中国大型石化企业能源管理综述

Process levelSystem levelData analysis

0引言

在我国国民经济处于高速增长的阶段,出现了能源短缺和利用率偏低等严重问题。石油化工是一个能源消耗量较大的行业,且随着生产规模的增加,能源需求量在不断地增加。因此,必须采取更有效的措施和方式,降低经营成本和能源消耗,全面提高企业的整体竞争力。

能源管理是企业管理的重要组成部分,反映了企业的经济技术能力和管理水平[1]。它与企业的组织管理、技术管理、生产管理一样,是企业管理的有机组成部分。

石化企业能源管理是为了达到节约能源、提高能源利用率的目的,协调企业外部能源的供应,通过组织和动员全体员工,在能源的采购、运输、贮存、分配、加工转换、输送、终端使用和回收利用的全过程中,结合企业生产工艺的特点以及管理、技术、经济等手段,科学地组织、指挥、协调和监督,以经济、合理、有效地使用有限的能源的管理模式。其在确保企业稳定、有序生产的前提下,实现企业经济效益、环境效益和社会效益的全面提高,并对企业能源利用状况进行科学的分析与评价。

1历史发展

大型石化企业对能源管理经历了以下三个阶段。

1.1无数据——粗放式的能源管理

粗放式的能源管理主要采用上报的方式,逐级处理数据。由于工厂内部测量的自动化水平相对较低,缺乏及时、准确的能源消耗数据,因此只有总能耗数据(月度账单、年度账单),缺少工艺和设施的能耗数据。

1.2有数据但缺乏数据管理和分析——基本能源管理

基本能源管理采用职工手工抄表的方式,并对得到的数据进行汇集、报表。这种方法只有简单的抄表和电力监控系统,缺乏大量的数据统计、整理和分析。

大型石化企业的生产厂是一个大的能源消耗单位。例如化工厂,芳烃、烯烃、石油炼油厂,塑料厂等生产单位,各有自己的生产管理系统。但这些系统却是各自独立的,没有实现各厂的数据共享。在每一个季度,公司需要统计和处理整个公司的能源消耗,研究能源消耗,并作出新的能源分配决策。这时,该工厂的技术人员和公司的工作人员将相关数据通过报表和上报盘的方式发送给能源管理技术部门;而部门的相关人员将这些能源数据统计上交之后,用Excel进行统计。整个过程的数据时效性比较差,费时费力,很容易出现差错。

1.3高效的能源管理体系——能源管理系统

能源管理系统能实现企业能耗数据的采集、存储、处理、统计、查询和分析,是一种基于计算机、网络等先进技术的现代能源管理平台和工具,为石化企业提供所需的能耗计划、计算及定额管理,并对石化企业的能耗进行监测、控制、分析、诊断[2]。其主要优点是:集能量过程监控、信息管理、调度、综合管理和控制平台于一体;保证科学、及时、合理地调度能源;对能源利用进行优化、保证生产的快速稳定经济运行;提高整体利用能源效率;生产能源(水、电、气、风、蒸汽等)监测和调度;能源供应链(供配电、电厂、自来水厂、煤气柜等)的监测和管理;在无人值班时能够进行远程操作及站内设备的控制;为企业决策者提供能源调度支持信息等。

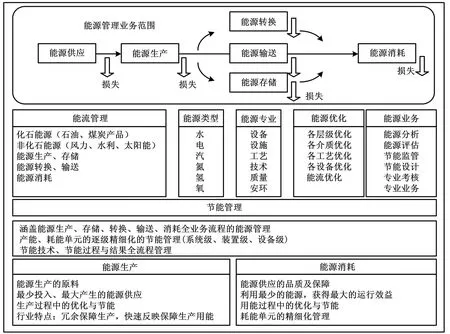

能源管理业务范围如图1所示。

图1 能源管理业务范围图

在石化企业中,节能管理主要从两个方面着手,即技术节能和管理节能。技术节能包括设备优化、工艺优化、介质优化、装置优化、工厂优化、管网优化、流程优化、在线优化、实时优化、能流优化等。管理节能包括计划管理、能流管理、统计管理、操作管理、过程管理、标准管理、评价管理、审计管理、绩效管理等。

石化行业能源管理系统遵循系统管理原理,通过实施一套完整的标准、规范,在组织内建立起一个完整有效的、形式文件的能源管理体系,注重建立和实施过程的控制,使组织的活动、过程及其要素不断优化;通过能源计划、运行管理、能源统计、能源评价、能源分析、能源优化、绩效管理、审计管理等措施,不断提高能源管理体系的有效性,贯彻能源管理方针,并达到预期的能源消耗或使用目标[3]。

通过能源规划、能源监测、能源平衡、统计分析等手段,使系统准确地控制企业能源,明确节能工作职责,减少能源消耗,提高企业效益。建设系统的目的是实现各种能源介质和关键能耗设备的实时监测、控制、优化、调度和综合管理,了解各种能源在生产过程中的使用,以及掌握各种能源管道、关键能源消耗设备的运作,以便进行科学决策和指挥控制,确保生产过程中与能源相关设备的安全、可靠、高效。因此,对系统的主要研究内容包括:提高仪表测量、自动控制系统、网络系统,实现企业能耗数据的采集和实时监测。在实时数据库和关系数据库的支持下,综合生产和能源系统的各种信息,建立集能源规划、性能、统计、评估和报表等功能的全方位能源管理系统,从而挖掘企业内部的节能潜力。

基于对能量系统中生产和消耗变化的精确预测,建立了能量系统优化调度模型,能够自动给出能源优化调度建议和方案,实现了重要能量介质的优化调度和管理。在保证能源管网和设备安全的前提下,进行能量回收和使用效率,使系统达到了安全、经济、合理的运行目标。

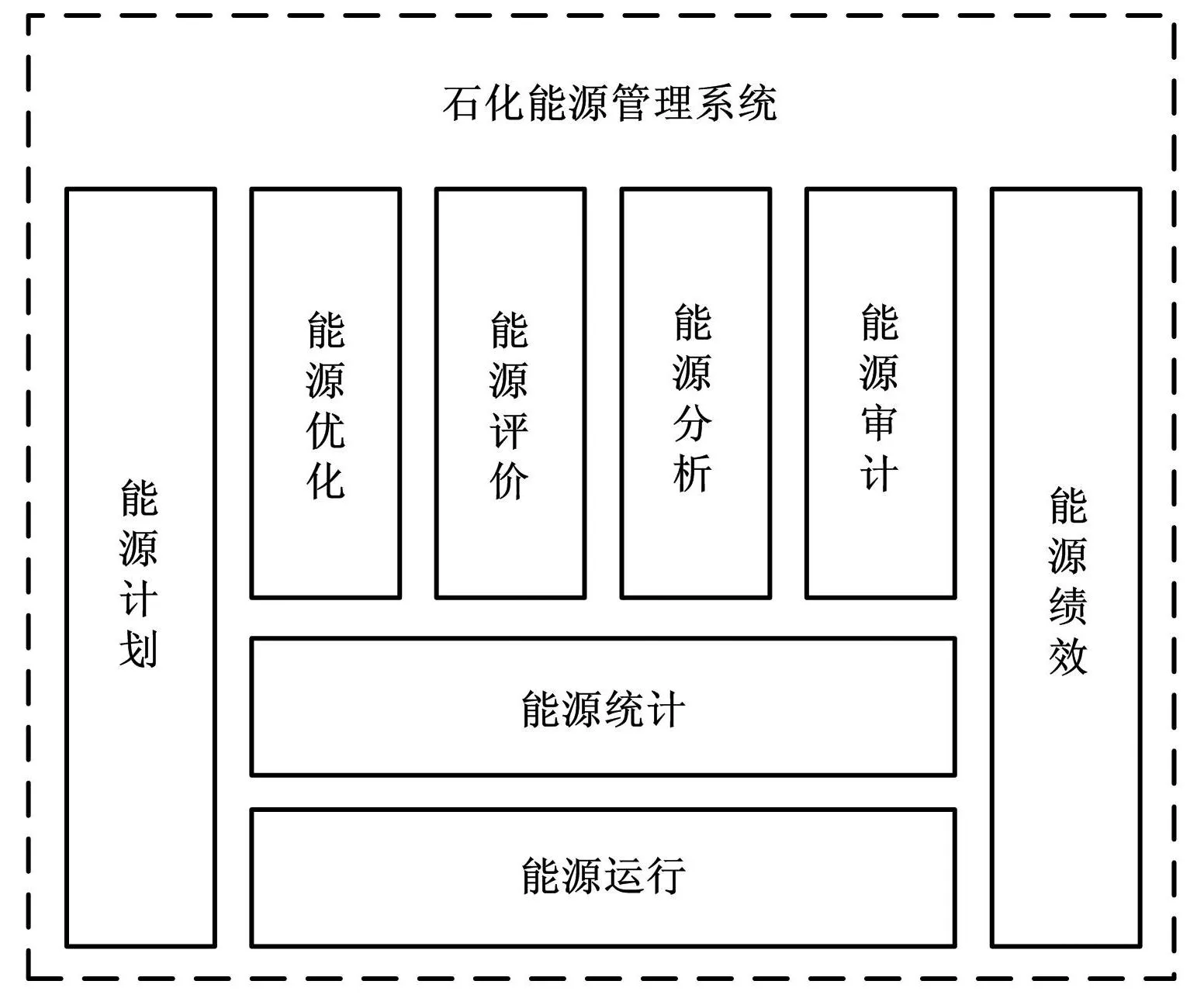

能源管理系统如图2所示,主要包括:能源计划、能源优化、能源评价、能源分析、能源审计、能源统计、能源运行、能源绩效。

图2 石化能源管理系统

1.3.1能源计划

能源计划主要包括能源计划管理和业务流程管理。根据企业的生产流程和共用工程现状,在生产模型的基础上构建能源需求计划优化模型,制定能源需求计划,实现公用工程系统细化功能。根据企业实际情况,将公用工程消耗细化到装置。对于有产品的辅助装置,按厂、车间、装置分别建模;对于通过生产过程会产生多个公用工程产品的装置,按照介质分单元建模,如按新鲜水、循环水、化学水、电、高压蒸汽、中压蒸汽、低压蒸汽、风、燃料气、燃料油等介质进行划分,每个单元进行独立的能力控制。对于仅消耗能源介质的辅助装置,则建一个总的消耗模型处理。能源计划管理业务包括计划上报、计划审批、计划分解、计划下达、计划调整。

1.3.2能源运行管理

能源管理是最基本的能源管理系统应用,负责业务范围包括所有的供应、生产、运输、转让和能源业务流程范围内的能源相关的数据收集、确认,以及对日常能源产耗过程的监控和管理,为能源优化提供接口服务和数据支持。首先,通过实时数据库获取能源产耗的实时数据;然后,根据配置的工厂模型计算各个测量点和节点量,这些数据经过人工确认使其更符合能源产耗的实际情况。根据确认后的产能装置、用能装置、仓储、罐区、进出厂等数据,以及记录管理中记录的各类操作指令、日志和动态参数等数据,对能源运行情况进行管理,包括:能源生产的主要燃料消耗数据(如煤炭、燃料油、渣油消耗量)、主要产能数量数据(如发电量、供热量、供水量等)、主要产能质量数据(如入厂入炉煤热值差、二氧化硫排放量等)、主要用能装置能源消耗数据以及主要运行事件记录(如机组运行可靠性事件记录等)。

1.3.3能源统计

基于能源运行管理收集到的数据对能源产耗数据进行互供仲裁、管网平衡后,按照指定的指标模型进行产能统计和耗能统计,主要包括管网平衡、统计管理、损失管理、报表统计和接口支持。

根据企业生产的能源消耗,构建了相应的能量管网模型,在能源管网内根据各用能和产能单位的消耗或生产节点的分布,构建能源节点,实现管网的生产/消耗平衡。根据企业的分介质的能源管网平衡模型,建立相应的管网平衡规则及分摊机制,对企业的能源进行管网级的生产/消耗平衡,实现管网级能量的守恒。

对全厂的能源生产及消耗单元,如产能装置、耗能装置、重点耗能区域及能源核算单元等,按照规范化的统计方法建模,建模粒度到装置、重点区域单元设备,时间粒度到日。建立企业能源消耗的关键指标核算,对指标进行分类,实现指标的核算方法、核算口径等的标准化建模。

1.3.4能源评价

能源评价通过对能源运行数据、统计数据从纵向(企业、装置、设备能耗趋势)和横向(同类企业、同类装置、同类设备能耗对比)进行评价,并进行能耗对比操作,明确企业、装备、设备的能耗状况和水平。本功能采用图形化进行展示,充分发挥数据追溯和关联功能,完成数据在不同维度间的自动切换和穿透,提高评价操作的效率和效果。

1.3.5能源分析

能源分析包括损失分析和分布分析。损失分析使能源损失显现化,明确损失去向,为节能指明方向;同时,为节能评定提供参考,主要包括企业损失介质分析、企业损失结构分析、装置损失介质分析。分布分析是对企业能耗区域粒度进行细化,知道哪些区域是能耗大户,重点关注这些区域的能耗达标和变化情况。

1.3.6能源优化

能源优化主要包括:用能优化、管网优化、产能优化、优化效益评估、优化操作评估等。其包括以下几个方面的优化:水系统、动力系统、蒸汽系统、氢气系统、燃油系统、空气系统和气体系统。对设备与装置的能源消耗数据进行对比,优化装置与设备的能源结构、布局设计。管网优化主要包括能源介质在供产输转耗过程中的优化。考虑到现场设备(如锅炉和蒸汽涡轮机功率)的各种限制(如锅炉的热效率,涡轮机效率,燃料需求)和能源价格(如价格差异,燃料价格和其他因素)的动态优化,找出最经济的能源生产经营计划,优化能源生产布局,降低能源生产成本。在能源介质优化上,防止过度备份和介质质量过剩而造成的浪费,降低生产成本[4]。优化效益评定是将企业进行优化操作的当前运行成本和操作后单位运行成本、实际节约成本进行分析比较,对其优化经济效益进行评定。通过维护模型数据、优化操作评估方案、执行以及效益,对业务进行优化实操评价,方便企业团队进行班组的考评与效益审核[5]。

1.3.7绩效管理

能源绩效管理面向能源生产与消耗,经过支持实时绩效审核与评比,完成绩效的生产操作管理及过程评估,实现绩效评估与考评的量化、公平与公正。在能效评价的基础上,根据各装置在生产过程中的特点,逐步形成了面向双级分支的绩效考评体系。通过工厂的性能评估,能够促进设备优化操作、减少加工损失、节能减排,促进设备的全面达标。能源绩效包括绩效指标、节能绩效、达标绩效、项目绩效、碳排绩效、系统绩效等。

1.3.8能源审计

能源审计是一套通过企业能源系统审计分析能源系统和企业能源的使用现状的方法。通过能源审计,能够找到能量损耗、探索节能潜力,从而改变中国能源消费和人均能源消耗低的情况。大型石化企业能源审计可促进经济快速增长;同时,它可以促进单元产值能耗的下降,创造更大的经济价值。

2国外能源管理现状

国外大型高耗能企业,通过借助信息技术,帮助企业实现能源的科学管理,为能源管理业务提供了有效支持,实现节能减排。

埃克森美孚公司参照管理循环(plan-do-check-act,PDCA)模式,从管理、技术两个层面对企业的能源管理体系进行设计开发,通过不间断地持续改进能源管理系统,实现了节能绩效衡量方法,并建立了一套节能、增效、减排的最佳学习库。

埃克森美孚公司是全球领先的大型石化公司,其非常注重企业的能源管理工作,在2000年左右开始建设全球能源管理体系,以进一步发现节能改进空间,降低能耗成本[6-7]。其参照PDCA模型搭建能源管理系统,建立统一的绩效衡量计算方法和最佳实践库,主要从管理节能和技术节能两方面入手。在管理上,企业高层决策人员将重点放在能源管理上以及对节能减排的要求上;在技术上,参照最佳工艺实践,分别从设备工艺优化、主要设备优化、公共工程优化、改造设计等基础设施方面提高能效。

采用先进的技术手段,瓦莱罗公司对能源效率管理的关键指标进行了实时监测和优化,使公共工程得到了全方位系统的优化。

瓦莱罗在2003年对其公司在生产过程中消耗的能源进行了初步统计,他们发现能源消耗的总费用占到了公司操作成本的58%,高层领导决定通过采用先进控制技术对公共工程系统进行优化处理,从而降低能源消耗总成本。瓦莱罗公司为了保证公共工程在系统优化上的实际效果,请来了专门从事优化的工程师,保证能源计量的精确;采用基于建模和面向方程式的仿真及Aspen优化软件,基于过程单元的能量需求和系统的约束,对工厂的公共工程进行了优化,包括运行优化、能效监测、公共工程生产计划优化。

阿克苏诺贝尔公司建立了一个基于集团公司的能源管理平台,它能够处理涉及企业外部、总部、板块、工艺、过程共五级的能源管理业务,并结合企业的仪表盘,实时监测和展示企业能源管理的绩效成果[8]。

阿克苏诺贝尔公司也是通过管理和技术两方面对能源进行管理。管理上,以能源生产、运输、消耗这一价值链进行业务分析,识别能源优化领域的实现,并对相关的业务和管理流程进行设计和优化;除此之外,还开发了一套测量系统的指标体系,涵盖了外部、总部、板块、工艺、过程五个层次,作为标准来权衡石化企业节能减排的效果。技术上,建立管理平台,一方面平台集成了现有ERP、MES中的能源计量、统计数据;另一方面,针对不同层次的能源管理业务设计业务处理功能和性能的综合显示仪表板,实时监测和显示企业能源管理状况,并对特殊情况作出早期预警[9]。

从能源管理信息化在全世界大型石化能源企业的应用情况可以看出,建设我国大型石化能源管理系统可以获得以下重要启示。

(1)能源管理的必要性:外国大型石化企业非常注重能源科学化、管理高效化,能源的科学化管理是建设绿色环保、可持续发展石化企业的重中之重。

(2)能源管理目标:能源管理的目标是节能,在能源绝对消耗量增加的情况下,提高能源使用效率、降低能源消耗是节能的两个关键方向。

(3)节能的关键途径:节能的两个关键途径是管理节能和技术节能。

3中国能源管理现状和需求分析

通过近几年来国内大型石化企业能源管理系统的相关论文可以看出,一些中国石化能源管理系统在一部分能源模块上的应用效果还是不错的,可以实现能源的日平衡,但是能源管理系统在整体上还有不足。

中石化燕山分公司已经建立了完善的能源管理体系,其在中小企业的能源统计应用效果较好,可以实现能源平衡,公共工程数据自动采集率良好,数据基础很完善。

中石化天津分公司通过“工业水专业信息管理系统”,在水务管理上形成了一套比较规范和有效的管理流程,值得借鉴,但该系统在热电工程部分自动化采集率偏低。

中石化茂名分公司炼油和化工软件能源效率评价指数是不一致的,能源统计模块的使用效果一般,公共工程数据的自动采集效果非常差。

镇海炼化以Aspen One为架构,已建成工厂绩效和运营管理、生产调度规划管理、离线油品调度、企业规划优化、物料平衡和数据调理、罐区油品的移动、生产管理等系统,公共工程数据自动化采集率较高,数据基础较好[10]。

通过对中国石化企业的能源管理进行分析,总结出中国石化企业能源管理现状与业务需求,如图3所示。

从国内石化企业能源管理的现状,可以看出:

(1)在能源流管理中,缺乏管理粒度,对于某些能源流不能做到看得明、说得清,能源供应、产出、输送转运、消耗全局观不足。

(2)在能源监管管理上,过程管理缺乏预测和预警和过程监督,能源管理主要是对统计数据的粒度管理。

(3)在能源计划管理上,能源生产计划为人工推演的月度计划,节能计划粒度时间过长。

(4)在能源统计管理方面,基础数据源支持较弱,人为因素的掺杂,没有标准的统计分担共享准则,损失被人为去除。

(5)在能源优化上,优化局部,优化效能支持薄弱;关于能源审计,国家每2~3年组织审计,没有内部审计。

(6)在绩效考核上,“装置节能,企业不节能”现象凸显。

4发展趋势

通过“十一五”的信息化建设,中国大型石化企业已经建造了一些关于公共工程业务的信息服务系统(如:SMES),但这些信息系统都集中在炼化板块的能源消耗这个业务环节[11]。

中国石化还没有建立一个在集团公司层面上,可以完全覆盖能源供应、传输、分配、转换、消耗整个生命周期的信息系统,不能满足设备级、过程级、系统级三级的能源管理和控制一体化的要求。

在中国石化“十二五”建设和应用发展计划中,明确提出了建立系设备级、过程级和系统级能源管理体系。其涉及炼油、销售,社区/辅助范围的能源管理,使得能源管理系统具有监测、分析和统计、评价及优化的功能[12]。

因此,关于我国的大型石化企业,在能源管理上,预计将实现以下改进。

(1)建设石化企业的能流管理,如物流管理,能够实现能流的供应、产出、转运、输送、消耗全流程说得清、道得明。

(2)建设设备级、过程级、系统级的能效监测评估及优化控制集成平台。

研发面向大型石化企业设备级、过程级、系统级的多网络环境下能效监测评价和优化控制集成应用平台。针对能源采集设备复杂多样、规模十分巨大的特点,研究开发能源管控网络与多种标准、非标准网络协议的接口互联技术;开发基于无线技术的能源远程测控技术;研究实现能源管控网与其他异构网络ERP网、MES网、生产控制网的集成技术和安全运行保障技术。

(3)建立设备级、过程级、系统级的能效评价标准及指标体系。

针对石化企业设备级、过程级、系统级的不同能源效益要求,研究和建立科学的能效评估标准及多级评估指标系统,开发基于企业MES的能效指标实时采集监控的应用功能模块。

①建立能效指标体系。

研究多维度的能效指标体系框架及该框架下的具体能效指标的分类和关联性,分析影响能效的主要因素;研究建立不同层面能效指标的定义;研究可用于在线能效优化控制和能效优化调度的能效评估指标;研究基于不同粒度和不同层面的能效指标间的模型关系。

②能效评估规程和标准研制。

研究典型石化生产过程的多粒度以及多层面的能效评估规程。研究设备的能源利用率和能源转换率的评估方法和评估规程;研究过程级的能源利用率和能源转换率的评估方法和评估规程,以及生产计划和操作模式对过程级能效影响评价的方法和规程;研究考虑市场因素、生产因素等的系统级能效评估方法和评估规程,以及生产调度和管理方法对系统级能效影响的评估方法和评估规程。

③开发能效指标应用功能模块。

针对所建立的能效评估标准和指标体系,基于企业MES集成的功能模块,开发能效指标实时采集监控模块。基于数据库技术(存储、查询、通信),完成与MES的接入与交互。

(4)建立设备级、过程级、系统级的能效检测评估技术。

根据石化企业智能仪表监测到的数据,研究能效指标软测量的方法,并根据其能效指标对生产过程中的异常工况进行识别;根据能量流、物流对能耗的影响、物质流和能量流之间的相互关系两个方面对设备级、过程级、系统级的能效建立多层次、多尺度评估体系,开展平衡分析、负荷预测、能源管网分析、模拟和仿真,开发各种分析算法库和模型库。

①能效监测和异常工况智能识别。

面向石化企业的需求,研究能效指标软测量辅助参数的选择方法。由所选择的辅助参数,进行能效指标软测量模型的建立,从而实现实时能效指标的软测量。构建能效监控网络,实现能效指标的实时监测。参照能效评价准则和指标体系框架,研究大型石化行业在设备级、过程级、系统级中出现的异常工况的智能分析和识别的办法。

②能效分析评估。

针对不同工况,建立能效模型库。研究基于模型和数据的稳、动态能效评估策略,研究能源负荷预测、能源管网分析、模拟和仿真技术。研究生产过程中原料的转化过程和能源传递、转换与消耗过程,建立设备能耗统计模型、能效分析模型。此外,要重点研究能效退化监测、分析及校正技术,基于实时大数据的能效诊断基准,基于模型的能效诊断基准。

③能效瓶颈诊断。

石化企业各生产单元中工艺路径的改变、过程参数的调整和操作模式的变化都会对能源短期需求产生重要影响。通过能源管网分析、数值模拟和仿真的方法,确定过程单元中能源介质产生、消耗的关键影响因素;基于上述模型、平衡关系等,分析影响能效的瓶颈,确定不同时期影响能效的关键设备或关键环节。

(5)建立设备级、过程级、系统级的能源优化配置、调度和优化控制技术。

研究保证石化企业设备级、过程级、系统级基本用能需求的能源综合优化配置;开发动态平衡分析的多能源介质协同优化调度模型、开发多目标智能优化调度算法;研究多控制器协同的以产品质量、运行安全为约束的能效闭环优化控制技术。

①基于系统用能需求的能源优化配置。

基于系统用能需求,研究面向系统级的能量流、物质流耦合条件下,能源优化配置的建模方法,以描述系统内各层次能源的内部横向关联与耦合关系,给出能源利用效率最大化的能源网络结构配置方案。

②面向能效的多能源介质协同优化调度。

协同考虑各能源介质间的耦合关系,建立考虑能源系统各种约束条件的多能源介质协同调度模型,研究以能源协同平衡、能源放散最少、能源消耗成本最低和设备操作最平稳等为优化目标的多能源介质协同优化调度方法。

(6)建立能耗定额标准,明确各级能源定额,确定能源对标、节能管理的基准线。

(7)建立完善的审计考核,在能源管理统一平台上,对能源利用,节能优化进行审计、考核。

(8)建立新兴管理支持,支持碳排放、合同能源、分布式能源管理。

5结束语

通过采取信息化的手段,实现能源的优化管理和全生命周期的能源闭环管控,建设能源管理系统,帮助中国石化企业实现节能减排,已越发成为中国石化企业信息建设的重中之重。近年来,中国大力推进和高度重视能源管理和石化企业建设,加快推进能源效率计划;要求对能源管理全业务流程采取先进的信息技术,实现石化企业节能减排,促进企业绿色发展。中国大型石化企业正通过采用信息技术,全流程优化能源管理,建设具备中国特色的大型石化行业能源管理。因此,我们需要建立集能源供应、转换、输配、消耗于一体的综合能源管理系统,以大型石化企业为重点,实现能源消耗的动态监测、能源统一管理及能源的优化利用;逐步实现设备级、过程级、系统级三级,涉及油田炼化、销售、社区/辅助等范围的能源管理、监控、预警、分析和评价的集团一体化能源管理系统。

参考文献

[1] 陈志田.能源管理体系建设及推广应用指南[M].北京:中国标准出版社,2008.

[2] 周湘梅,刘立波.能源管理体系的建立与运行[M].北京:中国标准出版社,2009.

[3] 王晓艳,宋万英.从国际化视野角度分析我国能源管理体制的问题[J].应用能源技术,2011(10):7-9.

[4] 潘小娟.外国能源管理机构设置及运行机制研究[J].中国行政管理,2008(3):98-100.

[5] 吴吟.关于我国能源管理体制的思考[J].中国能源,2002(10)12-13.

[6] 范德君,贺静.2012年中国石油和化工行业年度报告[J].中国石油和化工经济分析,2013(2):18-22.

[7] 刘占强,张浩.石化企业能源管理系统的研究与设计[J],应用技术与研究,2011(6):61-62.

[8] 王树茂.合同能源管理在我国的发展及存在的问题[J].中国能源,2008(2):21-23.

[9] 马杰,苟小静,张岚.中国石油能源管理模式探讨[J]. 天然气技术与经济,2011(5):64-67.

[10]沈兵,吴毅平,李海刚.基于三层架构模式的基础能源管理系统[J].控制工程,2009,16(2):202-204.

[11]聂秋平,吴敏,张超.钢铁企业能源中心系统设计[J].控制工程,2011,18(3):424-428.

[12]中国化工节能技术协会.HG/T4287-2012 石油和化工企业能源管理体系要求[S].北京:化学工业出版社,2012.

Overview of the Energy Management of Largescale Petrochemical Enterprises in China

郑东梁1汪志勇1邹涛2

(沈阳中科博微自动化技术有限公司1, 辽宁 沈阳110016;中国科学院沈阳自动化研究所2,辽宁 沈阳110819)

摘要:阐述了大型石化企业能源管理系统的主要功能。通过分析一些国外石化企业能源管理体系的应用效果,得到中国石化企业在能源管理建设方面的启示。根据中国石化企业能源管理的现状和需求,提出了一种基于设备级、过程级、系统级的能源管理方法,建立了集能源供应、转换、输配、消耗于一体的综合能源管理系统,降低了企业经营成本和能源消耗,提高了石化企业整体竞争力。

关键词:能源管理企业管理能源利用率能效评估石油化工设备级过程级系统级数据分析

Abstract:The main functions of the energy management system of large scale petrochemical enterprises are expounded. By analyzing the application effects of energy management architecture in some foreign petrochemical enterprises, the enlightenment about energy management of petrochemical enterprises in China are gained. According to the current status and needs for energy management of Chinese petrochemical enterprises, the method based on device level, process level and system level is proposed, the energy management system integrating energy supply, conversion, transmission and distribution is built, and operating costs and energy consumption of enterprise are reduced, the overall competitiveness of petrochemical enterprises are improved.

Keywords:Energy managementBusiness managementEnergy utilization rateEnergy efficiency assessmentPetrochemicalDevice level

中图分类号:TH-3;TP29

文献标志码:A

DOI:10.16086/j.cnki.issn1000-0380.201604001

国家高技术研究发展计划基金资助项目(863) (编号:2014AA041802);

国家自然科学基金资助项目(编号:61374112);

中国科学院网络化控制系统重点实验室基金资助项目(编号:WLHKZ2014010)。

修改稿收到日期:2016-01-04。

第一作者郑东梁(1989-),男,2014年毕业于东北大学控制理论与控制工程专业,获硕士学位,实习研究员;主要从事流程工业优化与控制方向的研究。

————不可再生能源