水下连接系统测试验证关键技术及衡准研究

中国船级社 万 波 海洋石油工程股份有限公司 付剑波 陈 卓 中国石油大学 赵宏林 李育房

水下连接系统包括水下连接器及其安装工具。水下连接器主要用于连接跨接管和水下设备(管汇、采油树、PLET、PLEM等)的一种快速连接接头,是水下跨接系统的重要组成部分。国外FMC、Cameron、Oil States等公司的连接器及其配套工具技术成熟,且拥有一套完整的测试验证技术。国内连接器及配套工具的研究起步较晚,且未全面投入使用,其相应的完整的测试验证技术还不完善。

目前,国内外均无专门针对水下连接系统的标准。依据验证要求,以API17D或ISO3628-4、GB/T21412.4以及ASME SEC VIII Div2标准为主体设计依据;一般来说,ISO13628-1(等效标 准API17A和GB/T21412.1)中对水下设备的一般要求都要考虑,尤其是安装、实验与拆除部分;螺栓法兰的设计、制造及测试,参照API16A及其等效的国标GB/T20174;管路的设计一般 参 照ASME B31.3、ASME B31.8标准。

从主性能、主功能的实现及安全的角度,并结合水下安装、测试、维护的特点,水下连接系统设计验证的关键要点归纳为以下几点:

(1)水下连接系统的整体性能和功能验证;

(2)保证水下连接器的强度和密封性的设计以及材料和防腐要求,以保证水下连接器的基本性能要求;

(3)水下连接器安装工具的功能要求,包括ROV操作介面(interface)的要求;

(4)制造过程中关键点的质量控制;

(5)海洋环境的测试要求,即海试要求。

1.水下连接系统概述

水下连接系统是水下连接器及其安装工具的统称,依据ISO 13628-1水下连接器的定义如下:能够形成一个压力密闭流程系统的快速连接接头,通常和跨接管一起亦或单独用于连接海底管道与海底管道组件、海底管道与水下设备、水下设备间的连接。

水下连接系统按照使用形式的不同可以分为水平连接系统和垂直连接系统。在油气田水下生产中,我们通常使用以下三种类型的水下连接系统:

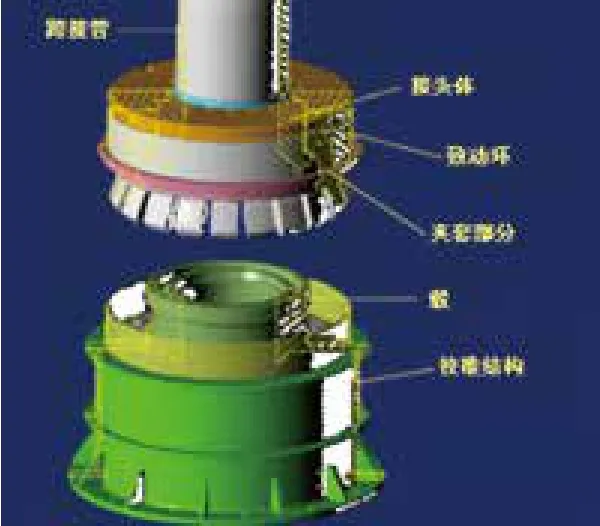

a)卡箍式(或者称夹钳连接器(Clamp Connector)),如图1所示。

b)卡爪式(或者称套筒连接器(Collet Connector )),还可以根据驱动方法将其分为液压式和机械式两类;如图2所示。

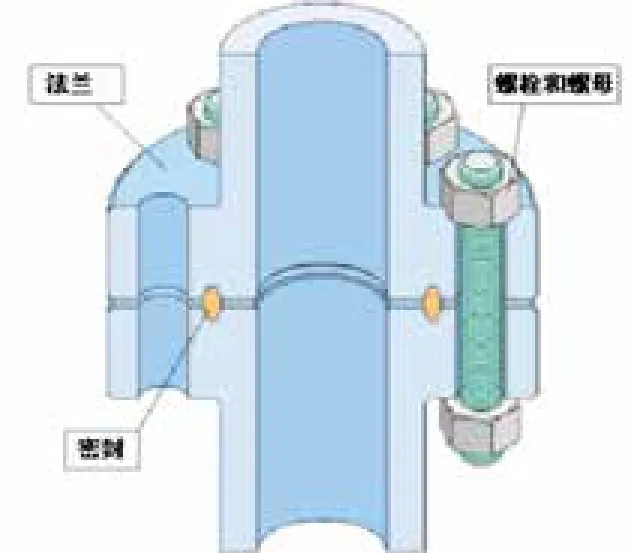

c)法兰式(螺栓法兰连接器),如图3所示。

深水连接系统需用水下无潜水下连接系统,通常主要有两种,一种是卡箍式水下连接系统,另一种是卡爪式水下连接系统。目前,利用潜水员安装的浅水法兰(特指螺栓法兰)连接器在我国也有应用。深水用的螺栓法兰式连接器,价格昂贵。

图1:卡箍式连接器

图2:卡爪式连接器

图3:螺栓法兰连接器

2.性能验证试验(PVT)

性能验证一般应验证水下连接系统在额定的压力、温度和材料级别相适应的试验流体条件下,其性能符合设计及其适用规范、标准的要求。试验包括承载能力、操作力或操作扭矩的验证 。

性能实验主要参照API6A附 录F、ISO13628-4 5.1.7、ISO10423附录F及等效的国标GB/T21214.4 5.1.7、GB/T22513-2008附录E。通过对比分析,并结合水下连接系统的特点,总结出水下连接系统性能验证试验(PVT)主要包括室温下的静水压力试验、室温下的气压试验、压力-温度循环试验、装卸循环试验、弯矩试验、振动试验、耐久循环试验、非金属材料密封件的试验、操作性能试验、通过背压测试验证密封有效性试验、承外压测试等。

赵三军等给出了套筒连接器内、外压以及弯矩、扭矩测试;付剑波等给出了室温下静水压和气压试验、静水压循环试验、载荷试验、最低/最高温度试验、温度循环、耐久性试验,这里不再赘述。

水下连接系统从陆地上制造到海底安装,以及油气生产、停产、维护/维修等,需要经历温度和压力的交错变化,所以压力-温度循环试验对于验证连接系统的密封性非常重要。同时,连接器的操作性能试验对于验证锁紧效果和密封装置操作性能十分重要。

2.1 压力-温度循环试验

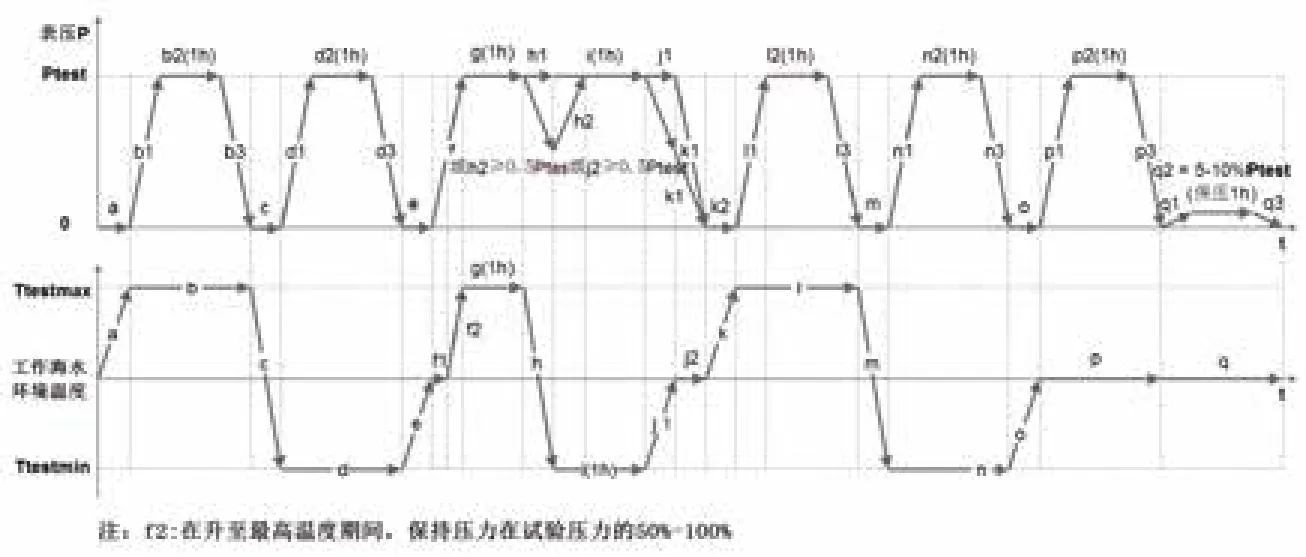

温度变化期间,应监视和控制压力;并应遵循下列程序,其相应每步程序号字母参见图4。保压期间,最大允许压降为5%试验压力或3.45MPa,取小者。

a) 在工作海水环境温度和大气压力下开始升温至最高温度;

b) 施加试验压力,至少保压1h,而后泄压;

c) 降温至最低温度;

d) 施加试验压力,至少保压1h,而后泄压;

e) 升温至工作海水环境温度;

f) 在工作海水环境温度下施加试验压力,并且在升至最高温度期间,保持压力在试验压力的50%~100%;

g) 在试验压力下至少保压1h;

h) 在保持试验压力的50%~100%时,降低温度至最低温度;

i) 在试验压力下至少保压1h;

j) 升温至工作海水环境温度,升温期间保持试验压力的50%~100%;

k) 泄压,再升温至最高温度;

l) 施加试验压力,至少保压1h,而后泄压;

m) 降温至最低温度;

n) 施加试验压力,至少保压1h,而后泄压;

o) 升温至工作海水环境温度;

p) 施加试验压力,至少保压1h,而后泄压;

q) 施加5%~10%的试验压力,至少保压1h,而后泄压。

2.2 操作性能试验

水下连接系统应能在制造商规格书规定的扭矩下工作。连接器的操作扭矩应进行验证,并做好记录。

2.2.1 锁紧装置操作性能试验

图4:压力-温度循环试验程序

水下连接系统制造完成后,应进行锁紧装置操作性能试验,步骤应参照下列原则进行:

(1)将连接器的Hub端固定(法兰式连接器,固定其中一端);

(2)采用规格书中最大的锁紧压力锁紧连接器;

(3)检测用初级解锁系统打开连接器所需要的扭矩,记录该扭矩;

(4)用制造商推荐的锁紧压力的67%重复(2)和(3)步(法兰式连接器除外);

(5)用制造商推荐的锁紧压力的33%重复(2)和(3)步(法兰式连接器除外);

(6) 重复(2)-(5)两次以上;

(7)如果连接器装有二级解锁系统(越控系统),仅用二级解锁系统重复(2)-(6)(法兰式连接器除外);

(8)记录所有锁紧扭力和对应的打开压力;

(9)检查并记录锁紧装置的磨损情况。

2.2.2 密封装置试验

水下连接系统制造完成后,应进行密封装置操作性能试验,根据ISO13628-4 7.8 Tree connectors and tubing heads 7.8.3Testing的原则要求,下列原则步骤应参照进行:

(1)将连接器的Hub端固定适当(法兰式连接器,固定其中一端);

(2)采用制造商推荐的锁紧压力/扭力将连接器锁紧在连接的另一端。施加5%~10%的额定工作压力,至少保持3min,然后释放压力至零,并解锁。重复该步骤5次;

(3)5次循环并解锁之后,将连接器(卡箍、卡爪式连接器的母接头,法兰式连接器的另一端)提起,然后再回至连接器的Hub端;

(4)施加1.1倍的额定工作压力,直到连接器密封失效或完成24次压力循环;

(5)记录从连接器的Hub端(法兰式连接器的其中一端)上拆下连接所需的载荷。

3.工厂验收实验(FAT)

工厂验收实验(FAT)主要验证水下连接系统的静水压、互换性、安装、密封圈更换要求及密封有效性、防腐、液压飞头、安装工具液压驱动器、通径测量、称重等项目是否与检验要求一致。本文在此仅针对重要的试验进行论述。

3.1 静水压力试验

3.1.1 静水压力试验要求

静水压力试验的试验压力为1.5倍的额定工作压力。

循环次数依据检验要求,一般情况下,不低于3.1.2的技术要求。

3.1.2 试验程序及验收标准

a) 打压至试验压力的5%~10%,保压3min,无泄漏,泄压;

说明:试验低压保压能力。

b) 打压至试验压力,保压3min,无泄漏;

说明:试验超压保压能力。

c) 泄压至额定工作压力,保压15min,无泄漏;

说明:试验超压保压能力(额定工作压力和超压保压能力在此中合并试验),泄压至额定工作压力,试验超压后,回复至额定工作压力后的保压能力。

d) 泄压至试验压力的5%~10%,保压3min,无泄漏,泄压;

说明:试验连接器工作后,降至低压时的保压能力。

e) 若无泄漏,交替加压至额定工作压力,然后泄压,循环200次,每一次均不要求保压期,但要求无可视渗漏、泄漏;

说明:试验交替工作后的保压能力。

f) 重复试验步骤a和d。

3.1.3 压力试验接收标准

(1)由于测试液体和设备管路之间的温差所引起的初始压力下降或上升是可以接收的,但前提是这种压力波动最终能稳定下来。如果压力不能稳定下来,检查并修补渗漏处。在压力稳定下来后,重新调整压力至试验压力值。在测试中的压力稳定阶段,应隔离开打压设备;

(2)不接受任何可视的液体渗漏、泄漏。最大压降不超过试验压力的5%或3.45MPa,取其小者。

3.2 安装与拆卸试验

安装与拆卸实验主要验证安装过程中的导向、对中、拉紧、锁紧等功能。

安装完成后,应依据3.1.2 a)-d)的要求进行静水压力试验,以验证安装的有效性。

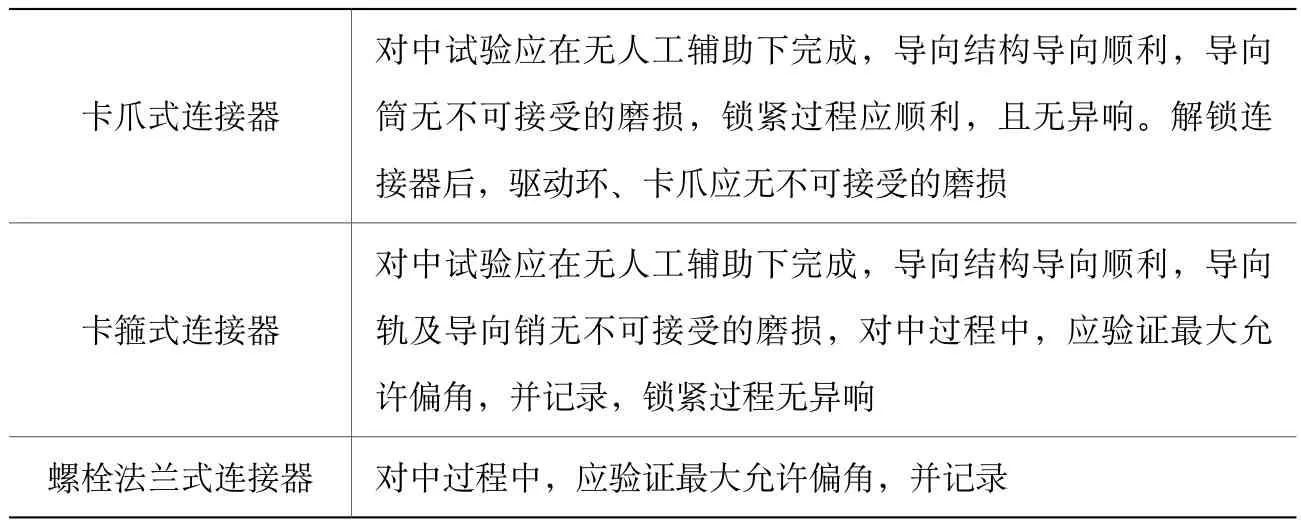

对于常用的卡爪式连接器、卡箍式连接器、螺栓法兰式连接器的安装与拆卸实验宜参照表1。

表1:连接器安装与拆卸实验

3.3 密封有效性试验(背压测试)

安装完成后及密封圈更换后对连接器密封有效性进行测试。

3.3.1 试验压力的确定

试验压力由技术规格书的要求确定,但一般情况下,试验压力不低于工作水深的1.2倍,但不必大于工作水深加100米水深对应的压力。

3.3.2 试验程序与验收标准

a)施加试验压力,保压时间不小于1h,应无泄漏;

b)如有压降,最大压降不超过试验压力的5%或3.45MPa,取其小者。

3.4 液压飞头强度及密封性性能试验

3.4.1 试验程序及要求

强度及密封性性能试验,宜按照下列步骤进行:

a)对液压飞头组件及其管线,施加1.1倍额定工作压力,保压时间不小于3min,应无泄漏;

b)升压至1.5倍的额定工作压力,保压时间不小于3min,应无泄漏;

c)泄压至额定工作压力,保压时间不小于3min,应无泄漏,完全泄压;

d)施加额定工作压力,保压时间不小于3min,无泄漏,完全泄压;

e) 重复d)步操作2次。

3.4.2 验收标准

不接受任何可视的液体渗漏、泄漏。最大压降不超过试验压力的5%或3.45MPa,取其小者。

4.系统完整性实验(SIT)

4.1 一般要求

系统完整性试验主要测试水下连接系统与其他相关联系统(如ROV)的介面合理性、联合功能测试、性能测试。下列内容在测试中应重点观注。

4.2 安装工具液压操作系统、连接件密封性试验

水下连接安装工具的液压操作部件(如液压飞头等)连接完成后,应进行系统密封性试验,以测试系统密封性的完整性。

试验压力为1.1倍的额定工作压力,保压时间为3min,系统无泄漏。因为像液压飞头这样的连接件,在操作中过程中的承压时间并不长,故降低了保压时间。

4.3 安装与回收试验

4.3.1 安装与回收试验要求

安装工具能够在试验场地进行水下连接器的模拟连接,并锁紧,连接过程顺利。连接后按照4.2.1进行密封性试验。

应特别注意试验完成后,确认一、二级锁紧机构与毂没有不可接受的划痕或擦伤。

4.3.2 更换密封圈后的密封有效性测试

安装完成后,进行密封有效性测试(一般采用背压测试方法进行),背压测试保压时间不少于15min。

此处仅要求15分钟,不同于本文中3.3 密封有效性试验(背压测试)要求的时间长,主要因为此处为SIT试验,只是证明密封圈更换后密封有效,证明的是结果,而非包括性能。

5.工程环境测试

5.1 工程环境测试的特点

工程环境测试是指在水中模拟海上工程施工时的过程与操作。工程环境测试与海试的主要区别在于,前者不要求在海上,且用实际的工程船进行测试。共同点是,水下的安装、就位与操作,应在无人为直接干涉下完成,即完全通过ROV协助完成。

工程环境测试一般测试机械连接等功能测试和密封测试,如已安装在水下设备上,还应与水下设备一起做功能试验,并满足整体密封试验要求。

工程环境测试概念的提出,主要是针对新研发产品的性能测试。

5.2 工程环境测试(海试)要求

海试前,在陆上要完成海上试验的所有项目,并经检验合格,海试试验前,应做好海试应急预案。工程环境测试合格的产品,在功能上是合格的。至于海水腐蚀性性能、与油气的适用性等性能不能证明。

工程环境测试主要包括功能试验和操作成功验证性试验:

5.2.1 功能试验

a) 水下连接器的安装;

b) 水下连接器的锁紧,对于卡爪式连接器包括二级锁紧;

c) 水下连接器的拆卸;

d) 密封圈更换试验;

e) 背压试验。

5.2.2 性能试验

此处的性能试验为操作成功验证性试验,如水下连接器安装完成后,应进行密封性有效性测试,步骤如下:

a)在条件允许的情况下,应依据:打压至试验压力的5%~10%,保压3min,无泄漏、泄压的要求进行静水压力试验,以验证安装的有效性;

b)如操作性能试验已经通过,可依据更换密封圈后的密封有效性测试的要求进行背压测试,以验证密封的有效性;

c)密封圈更换后,应依据相关要求进行密封性有效性测试。

6.结论

(1) 水下连接系统作为水下生产系统重要的连接部件,其承受压力、温度、拉、扭等主要载荷,对于新产品进行基于工作环境温度的压力-温度循环试验十分必要,可有效测试整体性能和功能、尤其是密性的有效性;

(2) 操作性能测试是保证水下连接系统安装、维护和回收能否顺利实现的重要测试过程。尤其是在无人为协助或干扰下,能够让ROV顺利完成操作最为重要。这也是本文要求水下连接系统进行海试的重要原因。

(3) 本文水下连接系统的测试验证技术依据相关标准和工程经验,从PVT、FAT、SIT、工程环境测试四个方面给出较为详细、系统的测试验证方法,可以给工程设计、新产品研发、标准的制定、完善提供较好的借鉴。