电刷镀In及Ni-W(D)复合镀层的成型模具粘着磨损修复*

陈元迪

(广州航海学院 船舶工程系,广东 广州 510725)

电刷镀In及Ni-W(D)复合镀层的成型模具粘着磨损修复*

陈元迪

(广州航海学院 船舶工程系,广东 广州 510725)

摘要:使用扫描电镜观察和分析了滚压不锈钢钢管成型模具的表面磨损特性和形貌,分析了粘着磨损的形成机理,在Cr12MoV模具钢上电刷镀制备了具有良好自润滑性和减磨性能的In和Cu镀层作为工作层,而基层电刷镀了具有高硬度、高耐磨性的Ni-W(D)镀层,形成了In及Ni-W(D)和Cu及Ni-W(D)复合镀层,把这2种复合镀层分别与1Cr18Ni9Ti奥氏体不锈钢进行了磨损对比试验分析,同时使用扫描电镜观察和分析了这2种复合镀层的表面磨损特性和形貌。结果表明,Cu及Ni-W(D)复合镀层在磨损试验的前150 min磨损失重明显,磨损失重率达到0.105%,但仍具有一定的抗粘着磨损能力。而In及Ni-W(D)复合镀层磨损失重很小,磨损失重率仅为0.024 6%,显示出了在加工强度较高的不锈钢件时具有更为优良的抗粘着磨损性能。最终采用电刷镀In及Ni-W(D)复合镀层修复了模具,使模具的抗粘着磨损能力及综合耐磨性得到了明显提高,模具使用寿命得到了延长,取得了良好的经济效益。

关键词:In及Ni-W(D)复合镀层;Cu及Ni-W(D)复合镀层;电刷镀;粘着磨损;奥氏体不锈钢;模具修复

在各类板材成型加工过程中大量使用各种成型模具,这类模具的表面磨损失效是其主要损坏形式。在不锈钢管的成型加工中最容易发生的是粘着磨损。电刷镀技术可在材料表面获得不同性能的电沉积金属或合金镀层,应用于零件表面磨损的维修已得到了广泛的应用[1-2],其突出优点是工艺灵活、镀层多样、性能良好和成本低等。本文对滚压不锈钢管成型模具的粘着磨损失效现象进行了分析,制备了In及Ni-W(D)复合镀层,In镀层作为抗粘着磨损的工作层,Ni-W(D)镀层作为尺寸修复层支撑层,作为性能对比还制备了Cu及Ni-W(D)复合镀层。In、Cu镀层都具有良好的减磨性和自润滑性[3-4],而Ni-W(D)合金镀层具很高的硬度和耐磨性,与基体金属有良好的结合力,在模具钢的磨损修复中得到了广泛的应用[5]。在粘着磨损模具的修复时,合理选用复合镀层明显提高了模具抗粘着磨损能力及其使用寿命,成功地修复了模具。

1模具磨损失效分析和镀层设计

1.1模具磨损失效分析

图1 不锈钢管成型模具

不锈钢管冷卷轧成型模具如图1所示,其材料为Cr12MoV,硬度为63~63.5 HRC。用来冷卷轧不锈钢管的材料为1Cr18Ni9Ti,属于奥氏体不锈钢,其硬度约为30 HRC,两者硬度差较大。但这种不锈钢的屈服强度却比较高,在滚轧成型时所需的能量较大,原因是奥氏体不锈钢在变形过程中产生加工硬化的速度很快,导致了在加工过程中强度和硬度迅速提高[6-8]。

不锈钢管在滚轧成型时,多对不同尺寸的模具以25~30 r/min转动,使不锈钢板逐渐变形、成型,在此过程中模具与钢板都受到了巨大的正压力和滑动摩擦力。在这2个力的持续作用下,较软的金属表面产生强烈的塑性变形,其表面的污染膜、油膜和氧化膜等被迅速地破坏,在强大的正压力下,就可能在这对摩擦副间产生固相粘着焊合现象。如果外力大于这个焊合点处的结合力,就会在结合点处产生剪切断裂,这个断裂面往往发生在强度较低的金属侧,这时强度较高一侧的金属表面就粘着了从较软侧金属上撕裂下来的金属,这种现象就是物质转移,也就是粘着磨损[9-10]。

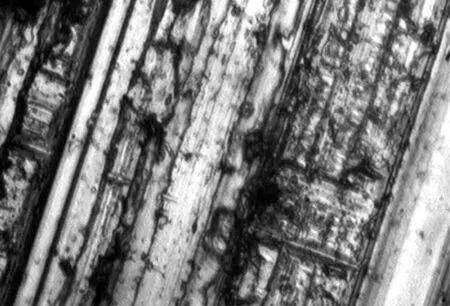

图2 模具磨损面扫描 电镜图(400×)

模具磨损面扫描电镜图如图2所示。由图2可以看出,不锈钢管滚轧成型模具的表面磨损呈现出了明显的粘着磨损特点,模具表面粘着了很多不锈钢撕裂物质,这一点在磨损失重曲线图中也表现得非常明显。从Cr12钢的磨损失重曲线(见图3)可以看到,磨损初期出现了正常的磨损失重,到了150 min后逐渐出现了增重现象,并在250~300 min时达到最大,这表明对磨件之间出现了不锈钢工件上的物料转移到了Cr12模具钢上。

图3 In镀层、Cu镀层和Cr12磨损失重曲线图

不锈钢管的材质原本硬度较低,但磨具上的粘着物在反复轧制过程中产生了加工硬化,形成了硬质点,首先对被加工的不锈钢材表面产生划擦磨损,影响产品的表面粗糙度,最后会在持续挤压摩擦过程中从磨具上剥落下来,且在剥落过程中,有的地方还会从模具表面撕裂下部分材料,并在磨具表面形成很小的麻点,最终导致磨具失效损坏。

1.2镀层设计

根据上述对模具表面磨损机理的分析,确定采用软金属镀层In或Cu作为抗粘着磨损的工作镀层。这2种金属都具有较好的减磨性及自润滑性能,而且具备良好的电刷镀工艺性能,与大部分金属都有良好的结合力和附着力,其中In的性能尤为突出[11],但其价格比Cu贵。然而这类自润滑性能好的镀层材料一般硬度都很低,只能刷镀薄薄的一层用来改善抗粘着能力。应用于磨损件的修复时还要修复磨损掉的尺寸误差,所以在工作层下面还应该刷镀一层尺寸修复底层,这层镀层在硬度上至少应与原工件一样,甚至高于原工件。尺寸修复镀层采用Ni-W(D)合金镀层,这种镀层具有高的硬度和良好的耐磨粒磨损性能,镀层与大多数金属有着良好的结合力,镀层应力小,刷镀工艺性能良好。采用这样的复合镀层修复的工件才能具有良好的综合抗粘着磨损能力。

制备了3副对磨件:第1副对磨件的一半是在Cr12MoV模具钢试件上电刷镀In及Ni-W(D)复合镀层;作为对比试验,第2副对磨件的一半是在Cr12MoV模具钢试件上电刷镀Cu及Ni-W(D)复合镀层;第3副对磨件的一半是没有任何镀层的Cr12MoV模具钢试件,对磨件的另一半都是1Cr18Ni9Ti不锈钢。在MPX—2000销盘式摩擦磨损试验机上进行对磨试验,并对镀层磨损情况做了扫描电镜分析。

1.3镀层磨损性能分析

图4 Cu镀层磨损表面图 (400×)

Cu及Ni-W(D)复合镀层的磨损表面图如图4所示。由图4可知,Cu虽有较好的自润滑作用,表面磨损特征没有出现粘着磨损现象,在磨损后期失重量也趋于平稳,体现出了一定的抗粘着磨损能力;但前100 min磨损量很大,磨损表面图体现出了明显的犁沟状磨损痕迹,表现出在与不锈钢对磨时的整体耐磨性能并不理想。

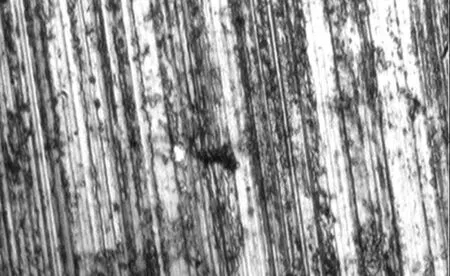

图5 In镀层磨损表面图 (400×)

In及Ni-W(D)复合镀层的磨损表面图如图5所示。从图3和图5中可以看出,In及Ni-W(D)复合镀层的磨损失重很少,在25 min后很快就进入了相对平稳的磨损失重过程。磨损表面显示了细小的划痕特征,完全没有粘着磨损痕迹。分析认为,因为In具有良好的自润滑性,和基层金属结合力良好,附着力强,其硬度很低,在摩擦过程中,In镀层本身在挤压力及滑动摩擦力的作用下产生一种粘流态的流动层,相当于一层油膜,起到了良好的润滑作用,所以具有很好的抗粘着能力。由于In镀层硬度极低,几乎没有抗磨粒磨损能力,在In镀层下先刷镀一层Ni-W(D)合金镀层,这层镀层既是磨损件的磨损尺寸的修补层,同时又是极好的支承层,因为Ni-W(D)合金镀层具有良好的层间结合力,具有高的硬度和优良的耐磨性,这种复合镀层设计能更好地发挥整体修复镀层的抗粘着磨损能力。通过试验对比,最终采用了In及Ni-W(D)复合镀层来修复模具。

图6 复合镀层与基材结合 断面图(500×)

In及Ni-W(D)复合镀层与基材结合断面图如图6所示。试验采用45钢板为基材,在上面电刷镀In及Ni-W(D)复合镀层,左侧白色层是In镀层,中间黑色层是Ni-W(D)镀层,右侧是45钢基材。由图6可以看出,各镀层间结合良好,把镀层试件弯曲到120°时,镀层没有发生开裂、剥落等现象,说明这种电刷镀复合镀层结合力良好。

但也注意到随着磨损时间的推移,磨损失重量一直在缓慢增加,故在中、低载荷时表现出了良好的减磨性,但在重载荷时可能因重载挤压使粘流状In镀层被挤压,从基体表面分离流失,迅速破坏In镀层的抗粘着磨损能力。

2In层电刷镀工艺及优化

对Cr12MoV模具表面的电刷镀工艺为:表面准备→电净→冷水冲洗→1号活化液活化→冷水冲洗→3号活化液活化→冷水冲洗→特殊Ni打底刷镀→冷水冲洗→Ni-W(D)刷镀→冷水冲洗→In工作层电刷镀。刷镀参数经优化后选定为:电净的工作电压为10 V,正极性接法;1号活化的工作电压为-1.6 V,反极性接法;3号活化的工作电压为-8 V,反极性接法;电刷镀特殊Ni的工作电压为12 V,时间3 min,正极性接法;电刷镀Ni-W(D)的工作电压为11~12 V,时间60 min,正极性接法;电刷镀In工作层的工作电压为8 V,时间45 min,正极性接法;刷镀电流密度为20~50 A/dm2;刷镀时阳极相对于工件的运动速度为6~8 m/min;刷镀液的温度为28 ℃。工作层铟刷镀液的配方见表1,Ni-W(D)镀液的配方见表2。

表1 铟镀液的成分及含量

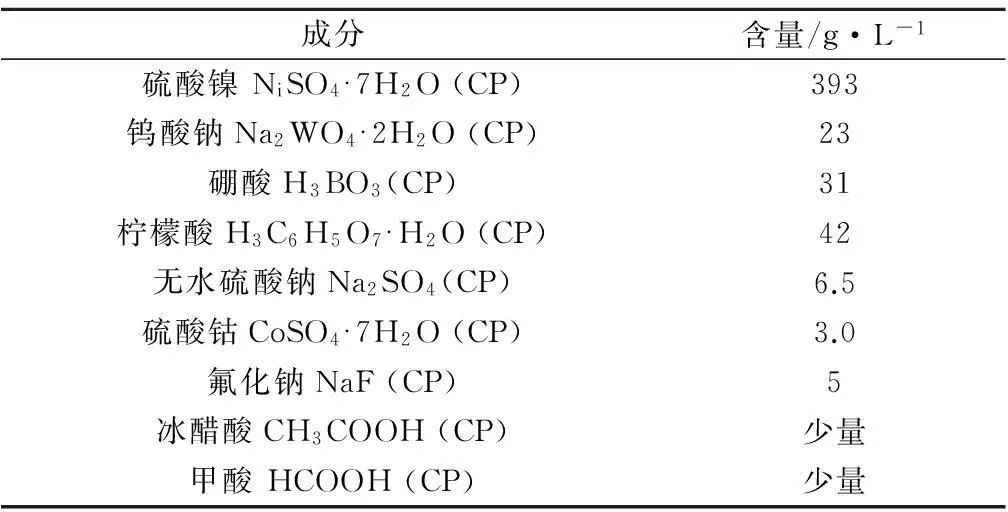

表2 NI-W(D)镀液的成分及含量

图7 镀In镀层修复后的模具

最终在已磨损的模具表面刷镀了一层约20 μm厚的Ni-W(D)和约9 μm厚的In镀层,经适度抛光后模具修复如新(见图7)。经生产厂家使用后认为,完全达到了对模具的修复目的,延长了使用寿命。

3结语

综上所述,可以得出如下结论。

1)在150 N以下的中、低载荷,并具有一定滑动摩擦的工况下工作的成型模具,电刷镀In镀层,可显著改善模具的抗粘着能力,磨损试验的失重图和扫描电镜金相图很好地证明了这一点。

2)试验表明,不锈钢管成型滚压模具的粘着磨损表面修复, 采用电刷镀In及Ni-W(D)合金复合镀层,不仅能修复磨损模具的尺寸,而且可使模具表面的抗粘着磨损的能力和整体耐磨性能得到提高,并能取得良好的经济效益。

3)Cu工作镀层虽具有一定的抗粘着磨损能力,但在与不锈钢对磨时,整体镀层的磨损失重量大,整体耐磨性不佳。

参考文献

[1] 姜银方,王宏宇.现代表面工程技术[M].北京:化学工业出版社,2014.

[2] 陈元迪,等.抽屉滑轨成型模具的Ni-W(D)合金电刷镀修复[J].新技术新工艺,2003(9):48-49.

[3] 马国政,等.环境压强对电刷镀In/Ni固体润滑图层摩擦学性能的影响[J].真空科学与技术学报,2011(2):154-158.

[4] 徐滨士,刘世参.表面工程新技术[M].北京:国防工业出版社,2002.

[5] 揭晓华,等.电刷镀Ni-W(D)电刷镀层的滑动磨损特性研究[J].磨擦学学报,2002(3):180-183.

[6] 董耕野,何孝美.不锈钢制管模具失效分析及防止粘着磨损对策[J].铸造技术,2007(8):1149-1150.

[7] 宋咚咚.奥氏体不锈钢的耦合变形摩擦磨损试验研究[D].上海:华东理工大学,2008.

[8] 李飞舟,梁烨. M35与GCr15干摩擦磨损性能的研究[J].新技术新工艺,2014(3):103-105.

[9] 高万振,等.表面耐磨损与摩擦学材料设计[M].北京:化学工业出版社,2014.

[10] 王振廷,孟君晟. 摩擦磨损与耐磨材料[M]. 哈尔滨:哈尔滨工业大学出版社,2012.

[11] 司洪娟,徐滨士,王海斗,等. 纳米电刷镀In层真空辐照环境下摩擦学性能研究[J].工程材料,2011(2):79-84.

责任编辑郑练

Repairing of Adhesive Wear for Forming Mould by Brush Plating In/Ni-W(D) Composite Coating

CHEN Yuandi

(Ship Engineering Department, Guangzhou Maritime Institute, Guangzhou 510725, China)

Abstract:The worn surface character and morphology of the stainless steel forming mould are observed and analyzed with a scanning electron microscope. The formation mechanism of adhesive wear is analyzed. To prepare the In and Cu work coating with the self-lubrication and antifriction on Cr12MoV steel by brush plated, The Ni-W(D) coating with high hardness and good abrasion resistance is used as a basic coating, forming In/Ni-W(D)and Cu/Ni-W(D) composite coating. The results of the worn test for composite coating and austenitic stainless steel are analyzed. The worn surface character and morphology of the composite coating are observed and analyzed with a scanning electron microscope. The results indicate that the wear mass loss is obviously for the Cu/Ni-W(D) composite coating before 120 min. The mass loss rate is 0.105%, but it has some ability of adhesive wear resistance. The mass loss rate of the In/Ni-W(D) composite coating is 0.024 6%. This composite coating shows the better property of the abrasive resistance when the work-piece with high strength and strain hardening. The mould is repaired by brushing the In/Ni-W(D) composite coating. The adhesive wear resistance and the life of mould are improved obviously. The good economic benefit is obtained.

Key words:In/Ni-W(D) composite coating, Cu/Ni-W(D) composite coating, brush plated, adhesive wear, austenitic stainless steel, mould repaired

收稿日期:2015-10-09

作者简介:陈元迪(1957-),男,副教授,主要从事船舶金属材料及金属机械零件的表面修复及改性,以及焊接技术应用等方面的研究。

中图分类号:TG 174.4

文献标志码:A

* 广州航海学院创新强校工程建设项目(特色创新类)(201414B06)