Mg-13Gd-4Y-2Zn-0.5Zr镁合金高温热压缩变形研究

尹雪雁,于建民,张治民,刘 涛

(1.中北大学 材料加工系,山西 太原 030051;2.山西省精密成形工程技术研究中心,山西 太原 030051;3.装甲军代局驻太原地区军代室, 山西 太原 030006)

Mg-13Gd-4Y-2Zn-0.5Zr镁合金高温热压缩变形研究

尹雪雁1,2,于建民1,2,张治民1,2,刘涛3

(1.中北大学 材料加工系,山西 太原 030051;2.山西省精密成形工程技术研究中心,山西 太原 030051;3.装甲军代局驻太原地区军代室, 山西 太原 030006)

摘要:采用Gleeble-3500热模拟机对Mg-13Gd-4Y-2Zn-0.5Zr镁合金高温热压缩变形进行了研究试验,变形温度为350 ℃,变形速率为0.001~0.1 s(-1),获得了等温热压缩变形过程中的流变应力-应变关系曲线。对比分析了压缩变形后的组织和硬度,得到了该温度下不同应变速率对材料组织和硬度的影响规律。结果表明,该合金在350 ℃变形温度下,显微组织很相近;但是峰值应力和合金硬度均随着应变速率的增大而增大。

关键词:Mg-13Gd-4Y-2Zn-0.5Zr镁合金;峰值应力;布氏硬度;组织演变

对稀土镁合金在一定温度下的塑性变形行为和性能进行研究,将在促进镁合金的产业化进程中产生积极、重要的影响[1-4]。

Mg-Cd-Y系合金作为最有希望获得热处理强化的镁合金受到日益广泛的关注[5]。在稀土镁合金中添加微量的Zr元素,能使合金晶粒细化,合金性能改善;添加适量的Zn元素,可以提高镁合金的耐蚀性能和力学性能;但由于Mg-Cd-Y系合金较高的合金化程度,导致了合金塑性变形的难度增加。在Mg-Cd-Y系合金开发应用中,为提高成材率和制品性能,应系统掌握该合金在热变形过程中的流动行为及相应的组织演变规律,了解高温塑性加工过程中,变形流变应力行为及其与变形温度、变形速度和变形程度等加工工艺条件之间的相互影响关系。

由于压缩试验材料消耗少,且实际生产中大多为压力加工(如轧制、锻压和挤压);因此,采用压缩试验模拟压力加工过程比拉伸试验有效。此外,压缩试验过程中不会产生颈缩的问题。基于压缩法的一系列优点,本文采用圆柱体单向压缩法[6-9],在热模拟试验机上进行金属流变应力的测定。

目前,对Mg-Gd-Y部分合金的热变形行为已有大量报道,李慧中等[10]研究了Mg-10Gd-4.8Y-2Zn-0.6Zr镁合金高温热变形行为,谢志平等[11]研究了Mg-13Gd-4Y-2Zn-0.6Zr镁合金高温热变形行为;但是对Mg-13Gd-4Y-2Zn-0.5Zr镁合金的热变形特征还未见报道。

本文通过对Mg-13Gd-4Y-2Zn-0.5Zr镁合金进行高温热压缩变形的模拟,获得了该合金高温热压缩变形时流变应力的变化规律,研究了该合金高温变形特征及相应的组织演变规律,从而对合理制订轧制、锻造和挤压等热塑性成型工艺参数提供指导,并为进一步系统研究该合金提供了基本数据。

1试验

试验材料为Mg-13Gd-4Y-2Zn-0.5Zr镁合金铸态坯料,其化学成分见表1。

表1 合金的化学成分(质量分数) (%)

选择直径为140 mm,高为18 mm的镁合金铸坯,在515 ℃进行均匀化处理4 h,并用70 ℃水冷却后,机械加工成10 mm×15 mm的圆柱形压缩试样。

热压缩模拟试验在Gleeble—3500热压缩模拟试验机上进行,试样的变形温度为350 ℃,应变速率分别为0.001、0.01和0.1 s-1,压缩量Δ=7 mm,真应变为0.629,变形程度为53%。压缩前,将石墨薄片作为润滑剂放置于样品和压头之间,以减小试样与压头之间的摩擦;并在350 ℃下保温180 s,以保证温度的均匀化。对变形后的试样进行快速水淬,使变形组织得以保留,方便进行后续的组织分析。水淬后的试样经锯切、镶嵌、研磨和抛光后,用4%的硝酸酒精溶液腐蚀剂对试样进行腐蚀,在ZIESS光学显微镜下观察腐蚀后试样的显微组织,并拍摄其显微照片。采用THBP-62.5TIME布氏硬度计进行硬度测试,试验力加载62.5 kg,保持15 s,压头直径为2.5 mm。并通过热电偶对记录样品在变形过程中的温度变化。

2结果与分析[12-15]

2.1Mg-13Gd-4Y-2Zn-0.5Zr镁合金硬度

均匀化后镁合金在350 ℃下不同应变速率的热模拟压缩的应力-应变曲线如图1所示。

图1 均匀化镁合金热压缩的应力-应变曲线

从图1中可以看出,在350 ℃变形温度下,不同应变速率对应的应力-应变曲线都呈现一种先升高后下降的趋势,为典型的动态再结晶(Continuous Dynamic Recrystallization,CDRX)型流变曲线。在微应变阶段,应力上升很快,说明该应变阶段加工硬化占主导,合金中只发生了部分动态回复或动态再结晶,硬化作用远大于软化作用。随着变形量的增加,位错密度不断增加,使得动态回复和动态再结晶加快,软化作用增强,从而加工硬化逐渐被动态回复的软化作用所抵消,此时表现为曲线斜率逐渐减小。

当流变应力达到峰值时,加工硬化和动态再结晶软化达到平衡(最大应力值见表2)。随着压缩变形的继续进行,动态再结晶继续发展,使流变应力不断下降,最后达到一个稳定值。当材料的流变应力到达峰值应力后,曲线出现锯齿状的流变特征。这主要是由动态再结晶及晶粒迅速长大引起的软化和已再结晶的晶粒又重新变形引起的硬化的交替作用造成的。

表2 均匀化镁合金在350 ℃不同应变速率下的最大应力

2.2Mg-13Gd-4Y-2Zn-0.5Zr镁合金显微组织

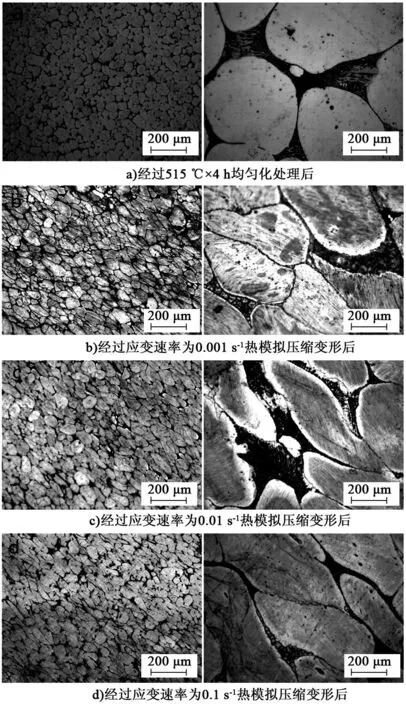

Mg-13Gd-4Y-2Zn-0.5Zr镁合金显微组织金相图如图2所示。

图2 Mg-13Gd-4Y-2Zn-0.5Zr镁合金显微组织金相图

由图2可知,经过压缩后的合金,几乎所有的晶粒都发生了塑性变形,试样的晶粒开始沿轴向方向压缩,径向方向被拉长,表现出了很明显的方向性,有了非常明显的挤压流线线条,得到了严重变形带,并且发生了严重的晶粒破碎,产生了非常细小的晶粒,同时在晶间开始出现再结晶的晶粒组织;但是动态再结晶发生的不充分,再结晶晶粒不能迅速长大,再结晶形核率较低,并且随应变速率的增大,动态再结晶的晶粒尺寸逐渐减小。由于动态再结晶不够完全,所以组织中仍存在变形大晶粒,导致变形不均匀。在变形量大的局部区域,产生细小等轴晶的现象非常明显,变形大晶粒被动态再结晶小晶粒包围,呈现出显著的“项链”状组织特征。显微组织呈现出变形大晶粒和动态再结晶的小晶粒共存的现象。

图2b~图2d中的晶界上出现的黑色不连续相是由于镁合金中有稀土化合物所形成的共晶组织,图2b和图2c金相组织中还可以看到河流状的流线线条,线条的弯曲度大、长短不同并且方向不定,产生这种流线组织是由于在塑性变形中,原始晶粒晶界发生滑移与转动共同作用的结果。

热压缩温度一定,随着应变速率的增加,其硬度也增加(硬度测试见表3),这是由于当变形速率较高时,产生同样变形程度所需的时间相对较短,导致部分区域的位错来不及抵消和合并。位错增多,再结晶形核位置随之增多,导致晶粒细化。另外,由于应变速率高时相应的变形时间短,再结晶晶粒来不及长大,所以晶粒会随应变速率的增大而得到细化;因此,可以达到细晶强化的效果,表现为硬度的增加。

表3 Mg-13Gd-4Y-2Zn-0.5Zr镁合金各个状态硬度测试

结合应力-应变曲线可以得出,在350 ℃的变形温度下,当Mg-13Gd-4Y-2Zn-0.5Zr镁合金应变速率分别为0.001、0.01 和0.1 s-1时,显微组织中都可以观察到沿晶界有细小的动态再结晶晶粒,但是数量较少,而且显微组织很相近;所以,当变形的应变速率较低时,其对组织的影响不是很明显。

很显然,峰值应力均随着应变速率的增大而增大,这是由于在高应变速率下,合金塑性变形难以进行,动态再结晶很难发生,或者不会发生,导致流变应力比较高。而且对应的合金硬度也随应变速率的增大而提高,这是因为应变速率的提高会导致动态再结晶的推迟,降低动态再结晶程度,使加工硬化表现更加明显。当应变速率为0.1 s-1时,应变速率过快所以变形量较小,再结晶晶粒长大最慢,对应的硬度最大。可见,在相同温度下,应变速率越大,动态再结晶越慢,峰值最大(应力最大),硬度最大。

在外力作用下,细小晶粒内部和晶界附近的应变度相差较小,变形比较均匀。因应力集中引起的开裂机会较少,使得合金在断裂之前能承受较大的变形量[16],故压缩过程中不易发生压裂现象。

3结语

通过上述分析,得出如下结论。

1)Mg-13Gd-4Y-2Zn-0.5Zr镁合金在350 ℃变形温度以及0.001、0.01和0.1 s-1的不同应变速率下,应力-应变曲线都呈现一种先升后降的趋势,在微应变阶段,应力上升很快;随着变形量的增加,曲线斜率逐渐减小;当材料的流变应力到达峰值应力后,曲线出现锯齿状的流变特征,这主要是由动态再结晶及晶粒迅速长大引起的软化和已再结晶的晶粒又重新变形引起的硬化交替作用造成的。

2)Mg-13Gd-4Y-2Zn-0.5Zr镁合金在350 ℃变形温度下,显微组织很相近,所以当变形的应变速率较低时,应变速率对组织的影响不是很明显;但是峰值应力及合金硬度均随着应变速率的提高而增大,即应变速率越大,动态再结晶越慢,峰值最大(应力最大),硬度最大。

参考文献

[1]Aghion E,Bronfin B,Eliezer D. The role of the magnesium industry in protecting the environment[J].Materials Processing Technology,2001,117:381-385.

[2]朱亚哲,李保成,张治民. 镁合金的特点及其塑性加工技术研究进展[J].热加工工艺,2012,41(1):88-91.

[3]刘庆.镁合金塑性变形机理研究进展[J].金属学报,2010,46(11):1458-1472.

[4]陈拂晓,郭俊卿,孙付涛.AZ31B镁合金热压缩变形的组织变化与变形机制[J].塑性工程学报,2012,19(1):88-90.

[5] He S M,Zeng X Q,Peng L M,et al. Microstructure and strengthening mechanism of high strength Mg-10Gd-2Y-0.5Zr alloy[J].J Alloy and Comp,2006,427(16):316-323.

[6]郭敬杰.AZ31镁合金(添加混合稀土和锑)的热变形行为及流变应力的ANN模型 [D] .郑州:郑州大学,2007.

[7] 李顺,李宏伟,张新,等.高性能铝合金结构件液态模锻技术研究[J]. 新技术新工艺, 2015(6):129-134.

[8]郭强,严红革,陈振华,等.AZ31镁合金高温热压缩变形特性[J].中国有色金属学报,2005,15(6):901-905.

[9]张蓉,罗裴.AZ61镁合金的热压缩变形行为及组织演变[J]. 机械工程材料,2014,38(8):11-15.

[10]李慧中,王海军,刘楚明,等.Mg-10Gd-4.8Y-2Zn-0.6Zr合金本构方程模型及加工图 [J]. 材料热处理学报,2010,31(7):89-93.

[11]谢志平,薛勇,张治民. Mg-13Gd-4Y-2Zn-0.6Zr合金高温本构方程及加工图[J]. 塑性工程学报,2015,22(3):154-158.

[12]彭建,潘复生,丁培道,等.AZ61镁合金热压缩流变应力及晶粒尺寸预测[J].稀有金属材料与工程,2009,38(4):656-658.

[13]杨智强,朱甫宏. 不同成分和热处理制度对合金微观组织结构与性能的影响[J]. 新技术新工艺, 2015(3):144-147.

[14]栗娜,李落星,李光耀,等.AZ80镁合金的高温热压缩变形行为[J].中国有色金属学报,2007,17(10):1679-1683.

[15]王宏伟,易丹青,王斌,等.Mg-6.3Zn-0.7Zr-0.9Y-0.3Nd镁合金的高温塑性变形行为的热压缩模拟[J].中国有色金属学报,2010,20(3):379-383.

[16] 马庆波. Re、Sb对AZ31镁合金热挤压变形行为的影响[D] .郑州:郑州大学,2007.

Research on Hot Compression Deformation Behaviors of Mg-13Gd-4Y-2Zn-0.5Zr Magnesium Alloy at Elevated Temperature

YIN Xueyan1,2, YU Jianmin1,2, ZHANG Zhimin1,2, LIU Tao3

(1.Dept. of Material Processing Engineering, North University of China, Taiyuan 030051, China;2.Engineering Technology Research Center for Integrated Precision Forming of Shanxi, Taiyuan 030051, China; 3.Taiyuan Military Representative Office of Armored Military Representative Bureau, Taiyuan 030006, China )

Abstract:Hot compression deformation test of Mg-13Gd-4Y-2Zn-0.5Zr alloy is conducted using a Gleeble-3500 stimulator at 350 ℃ and the strain rate varying from 0.001 to 0.1 s(-1), obtain the curve of flow stress-strain under the hot compression with constant temperature. The results show that the microstructures of this alloy at different strain rates at 350 ℃ are very similar, but the fact that the peak stress and corresponding hardness increases with the increasing strain rate.

Key words:Mg-13Gd-4Y-2Zn-0.5Zr magnesium alloy, peak stress, hardness, microstructure evolution

收稿日期:2015-10-27

作者简介:尹雪雁(1990-),女,硕士研究生,主要从事精密塑性与改性技术等方面的研究。

中图分类号:TG 146

文献标志码:A