基于Deform的3C产品铝型材挤压过程的数值模拟*

徐广晨

(1.营口理工学院,辽宁 营口 115014;2.沈阳工业大学,辽宁 沈阳 110870)

基于Deform的3C产品铝型材挤压过程的数值模拟*

徐广晨1,2

(1.营口理工学院,辽宁 营口 115014;2.沈阳工业大学,辽宁 沈阳 110870)

摘要:3C 产品的外形尺寸小,对尺寸公差要求严格,挤压时初胚的温度分布、模具的弹性变形及设计等都会影响最后产品的尺寸与精度。针对3C 产品的型材挤压成型过程,设计了3种焊合室结构,基于有限元软件Deform-3D,进行了模穴内初胚的塑流形态分析,基于Die Stress Analysis 模块,进行了模具在挤制过程中的变形、应力和应变等参数的模拟。由模拟结果分析可知,扩模型模具的位移量最大。另外,还对对应模具的设计准则,以及应力、位移分布进行了研究。

1)对陶瓷弹丸喷丸强化机理做更详细的研究对比,如喷丸强化对试验件表面残余应力、疲劳寿命关系做系统的研究,为设计、喷丸工艺提供指导性资料。

2)由于陶瓷弹丸尺寸可以做得更小,可以对某些螺纹根部圆角进行喷丸强化,因此,研究陶瓷弹丸对螺纹进行喷丸强化与螺纹滚压强化对比,将为螺纹强化工艺提供更多选择方式。

3)应进一步完善“人、机、料、法、环、测”六方面的要求,加强陶瓷弹丸喷丸强化工艺的质量控制。

参考文献

[1] 高玉魁.陶瓷丸在喷丸强化中的发展与应用[J].机械工人:热加工,2008(1/2):59-60.

[2] 赵勇,李博.A100钢零件复合喷丸工艺及质量控制研究[J].新技术新工艺,2015(5):147-149.

[3] 王欣,蔡建明,王强,等.喷丸表面覆盖率对Ti60高温钛合金疲劳性能的影响[J].中国表面工程,2011,24(5):58-63.

[4] 高玉魁.喷丸强化对渗氮40Cr和30CrMo钢疲劳性能的影响[J].金属热处理,2008,33(8):156-159.

责任编辑郑练

关键词:挤压加工;有限元分析;3C产品

铝型材产品在工业上应用广泛,包括CPU 散热片、3C 产品外壳、运动器材、医疗器材和机械方面相关的零部件等。随着用途的多样化及产品需求的增加,铝型材产业正朝向薄壳化、复杂化、微小化、高精度化、高效率化和多种类化等方向发展。经过铝型材挤压的一体成形,可大幅减少焊接等后续处理,节约成本。

在挤型加工中,大部分的模具设计技术完全依靠模具工人的经验,以试模的方式完成,尚无有效的公式或准则可供参考。目前,与挤压模具应力分析相关的文献有:H. G.Mooi等[1]利用有限元法模拟挤压时型材的流动和模具的变形;Y. Imamura 等[2]以试验的手法,针对型材宽度比初胚直径大的扩大挤压问题,提出了导流板的简单设计方法,以确保模具出口处塑流速度的均一性;H.H.Jo等[3]针对有数个孔穴模具的管件挤压,研究了不同的焊合长度对于挤压力的影响,并研究了挤压力和温度变化之间的关系;P. Ulysse等[4]提出了用数学公式来预测挤压模具出口处的流速变化等塑性流动特性,以此进行改善产品挤压的状况。上述研究大多偏重于初胚在模具内的流塑分析,较少探讨模具的弹性变形对产品尺寸的影响[5-8]。本文针对3C 产品零件外框进行挤压加工时初胚在模具内的塑流分析,利用Deform-3D软件中的Die Stress Analysis 模块来模拟模具所受的应力、应变及位移等。

1挤压加工过程模拟

1.1挤压模具的设计

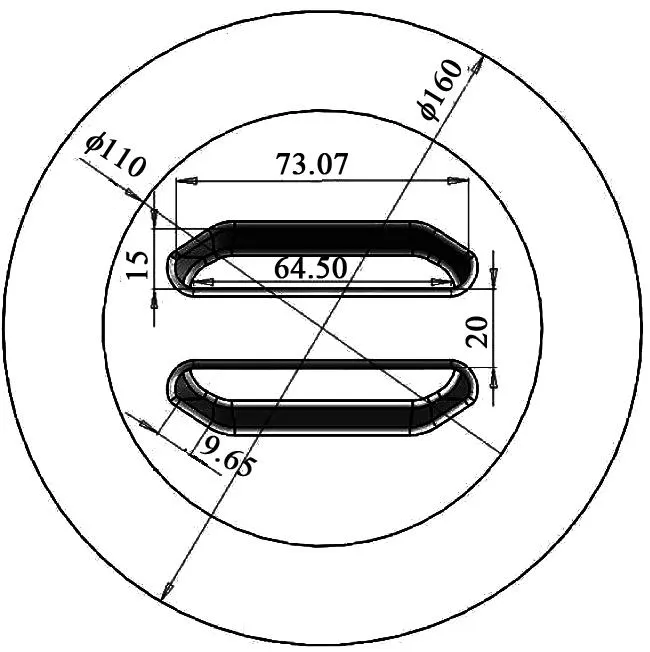

产品为1个中间对称的矩形加2个半圆的薄管(见图1),初胚直径为110 mm,模具的挤压比为64。

图1 挤压产品尺寸图

挤压分流模具主要由上模与下模所组成,上模包含分流孔与型芯,下模则为焊合室和模型口。为了简化建模,将上、下模合并为一。空心管材挤压时,分流孔越多,高型芯的强度越高;但因分流孔的面积缩小,使得挤压力提高,且产品的焊合线增加,可导致产品的强度降低。

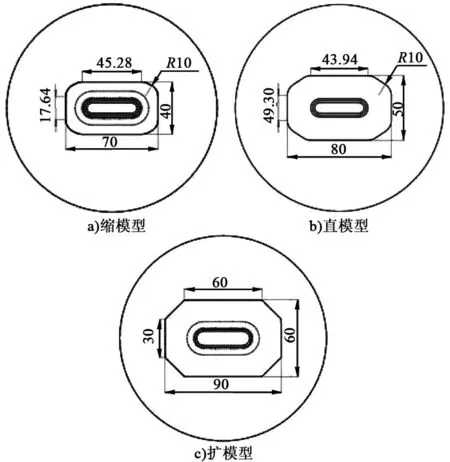

本文选用两孔的模具进行设计,模具分流孔的尺寸图如图2所示。此外,焊合室对焊合强度的影响相当显著,因此,本文设计了3种不同的焊合室(见图3) 。

图2 模具分流孔尺寸图

图3 焊合室尺寸图

1.2挤压参数设置

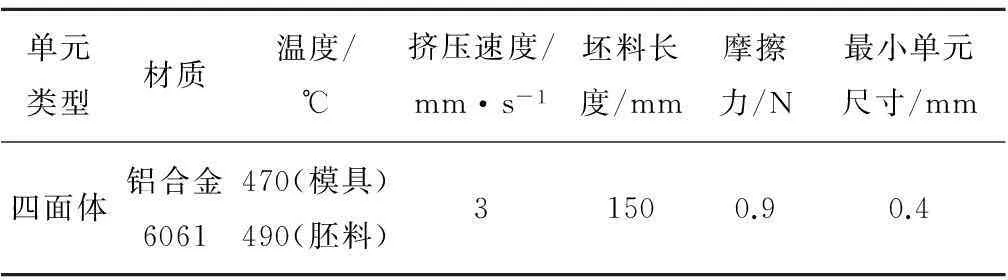

在进行挤压过程模拟时,胚料的网格密度有疏密之分,越接近模具出口处网格密度越密。由于产品的形状为1/4对称,故采用1/4对称进行模拟[9-10]。模拟参数见表1。

表1 挤压模拟参数的设定

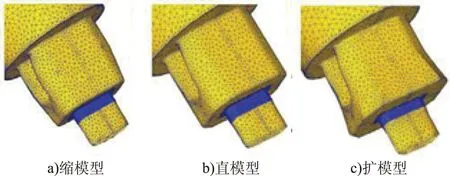

3种焊合室的挤压过程如图4所示,模具焊合室内垂直于合流面的压力分布如图5所示。由压力分布可知焊合压力大小,以此判断模具设计的焊合压力是否满足其需求。由图5可知,缩模型、直模型和扩模型模具的焊合室内的最高焊合压力分别为266、262和236 MPa,其中扩模型模具的焊合室内的最高焊合压力为三者中最小。

图4 挤压过程图

图5 焊合室压力分布图

2挤压模具的应力及变形分析

利用 Deform-3D软件中的Die Stress Analysis模块进行模具的应力、变形的模拟分析。模具的等效应力分布图如图6所示。由图6可知,缩模型、直模型和扩模型模具的最大等效应力分别为654、721和778 MPa,其中,缩模型模具为强度最高,扩模型模具的强度最低。3种模具所受到的最大应力都在模具边缘转角处、型芯与桁架连结的转角处,且皆未超过材料的屈服强度。

图6 模具的等效应力分布图

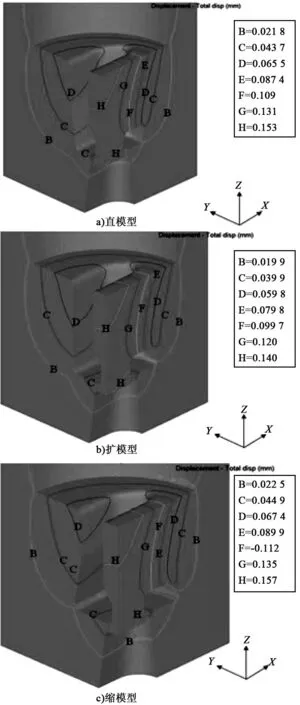

模具及型芯在承受挤压力的情况下会产生弹性变形,造成产品尺寸的变化。模具及型芯的位移分布如图7 所示,为模具的X、Y和Z等3个方向的总位移分布。其中图7a为缩模型模具的位移分布,最大变形量为0.153 mm,位于型芯顶部的中心区域,而围绕模具品出口处的位移量为0.043 7 mm,此区域的变形会严重影响出口成品的尺寸变化;图7b为直模型模具的位移分布,最大变形量为0.140 mm,位于型芯顶部区域及焊合室的区域,而围绕在模具品出口周围的位移量为0.039 9 mm;图7c为扩模型模具的位移分布,最大变形量为0.157 mm,位于型芯的顶部的中心区域,围绕在成品出口周围的位移量为0.044 9 mm。

图7 模具的位移分布图

3结语

本文应用Deform-3D软件进行3C产品的挤压成型模拟,并针对模具的几何条件进行设计分析,以获得挤制成品的较佳加工条件,此外也进行模具变形分析,获得具体结论如下。

1)分流孔与型芯长度的设计可使胚料在下模出口处的流速差距减小。

2)由于模具受到挤压力的影响,成品尺寸会受到压缩而比原先设计的尺寸小,此外热传导效应所引起的热涨冷缩现象也会使成品尺寸产生变化;但其尺寸变化量相较于模具变形的影响小。

3)所设计模具的应力(最大为778 MPa)小于本身的屈服强度。

4)产品受到模具变形影响下的位移变化量为:扩模型模具>直模型模具>缩模型模具。

[1] Mooi H G, Koenis P T G, Huetink J.An effective split of flow and die deformation calculations of aluminum extrusion[J].Journal of Materials Processing Technology, 1999(88): 67-76.

[2] Imamura Y, Takatsuji N.Metal flow control by flow guide of spreading extrusion-study of spreading extrusion process-III[J].Journal of the Japan Society for Plasticity of Technology, 1999(40):976-980.

[3] Jo H H, Lee S K, Lee S B.Prediction of welding pressure in the non-steady state porthole die extrusion of Al7003 tubes[J].Journal of Materials Processing Technology,1999(41):1067-1088.

[4] Ulysse P, Johnson R E.A cie design model for thin section extrusions[J].International Journal of Mechanical Sciences, 1999(41):1067-1088.

[5] 王海,王忠平.铝型材无圆角六方孔加工新工艺[J].新技术新工艺,2015(3):15-17.

[6] 闫丽.铝型材挤压过程数值模拟及模具优化设计[D].沈阳:沈阳工业大学,2007.

[7] 陈浩,赵国群.薄壁空心铝型材挤压过程数值模拟及模具优化[J].机械工程学报,2010(46):34-39.

[8] 张政民,王忠平. 轨道车辆薄壁铝型材的典型加工工艺[J].新技术新工艺,2013(9):80-83.

[9] 于洋.初探不同挤压速度对铝型材挤压过程的影响[J].工业技术,2013(35):70-72.

[10] 高安江,王明坤. H13铝型材挤压模具失效分析及改进[J].轻合金加工技术,2014(42):34-38.

责任编辑马彤

Numerical Simulation of Aluminum Extrusion of 3C Products based on Deform

XU Guangchen1,2

(1.Yingkou Institute of Technology,Yingkou 115014, China;2.Shenyang University of Technology, Shenyang 110870, China)

Abstract:The tolerance for 3C product with small size is strictly required. The temperature distribution of the billet, the elastic deformation of the die, and the design of the flow guide all affect the final dimension of the product. with 3C products for profile extrusion molding process, design three kinds of welding chamber structure, and use the finite element code Deform-3D to simulate the plastic flow of the billet inside the die cavity. Base on Die Stress Analysis module, simulate die in extruding process of deformation, stress, strain and other parameters. The simulation results show the amount of displacement of the largest expansion of the model mold. Finally, a die design guide is proposed and the stress, strain distributions are discussed systematically.

Key words:extrusion process, finite element analysis, 3C products

中图分类号:TG 376.2

文献标志码:A

收稿日期:2015-10-27 2015-10-27

作者简介:周亮(1976-),男,工程师,主要从事飞机起落架产品质量控制等方面的研究。 徐广晨(1984-),男,讲师,博士研究生,主要从事机械加工等方面的研究。

* 营口理工学院青年自然科学基金资助项目(QN-L-201402)