应用于地铁限界的激光测量系统的工艺研究

杨晓云,李 丽,李吉彬

(南车南京浦镇车辆有限公司,江苏 南京 210032)

应用于地铁限界的激光测量系统的工艺研究

杨晓云,李丽,李吉彬

(南车南京浦镇车辆有限公司,江苏 南京 210032)

摘要:随着轨道交通行业的蓬勃发展,对轨道车辆的制造要求也越来越高,对车体空间尺寸自动化检测的需求日益急迫,要求能够实时显示车体空间尺寸,检测车体是否超过限界。研究了利用基于线激光的视觉测量方法实现车体空间尺寸及车体尺寸限界的检测,以及上述测量方法中的关键技术——激光中心提取。对该测量系统进行模拟测试表明,该测量系统工作稳定,测量精度高,系统响应快,完全满足限界试验的要求。该测量系统的研发成功,对于提高车体制造水平有很大帮助,且在未来项目中,对车体大部件及整车生产的实施监控有重要意义。

关键词:车辆限界;机器视觉;线激光测量

对地铁车体限界进行自动化检测,有助于车体焊接前后尺寸数据的采集,从而进行数据分析,进而通过改善工艺,提高产品质量。国内对于轨道车辆车体空间尺寸自动化检测技术的研究仍处于起步阶段,对于检测装备运行模式也仍然处于探索阶段。研究车体空间尺寸自动化检测技术,建立项目生产过程中车体尺寸数据库,对于提升车体制造水平有很大帮助,对车体大部件及整车生产的实施监控有重要意义。本文提出了基于线激光技术的轨道车辆断面快速自动测量系统,以实现对车体限界的自动化检测。

1车辆限界概述

限界是指列车沿固定的轨道安全运行时所需要的空间尺寸。限界主要分为车辆限界、设备限界、建筑限界和受电弓限界等。车辆限界是车辆在正常状态下形成的最大动态包络线,即计算车辆(不论是空车或重车)在平直线的轨道上按规定速度运行,计及了规定的测量和轨道的公差值、磨耗量、弹性变形量以及车辆的振动等正常状态下运行的各种限定因素,而产生的车辆各部位横向和竖向动态偏移后的统计轨迹,并以基准坐标系表示的界限[1]。城市轨道交通车辆限界制定是限界标准编制工作中最基本关键环节之一。只有在准确科学的车辆限界计算基础上, 才能合理确定设备限界和建筑限界, 形成完整的城市轨道交通限界标准[2]。

2系统原理

2.1系统方案

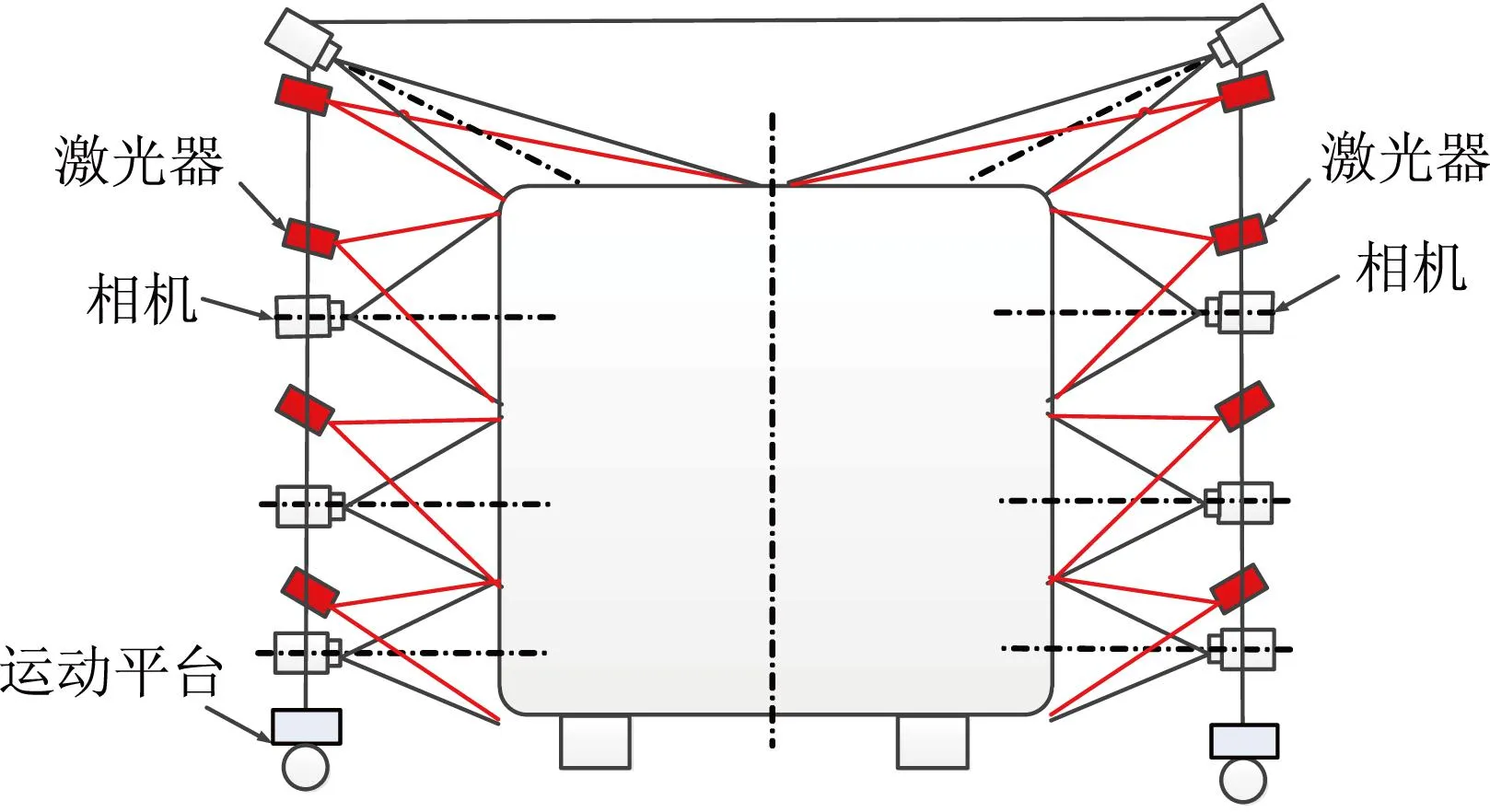

地铁车辆限界系统方案如图1所示。装置安装在原限位检测的工装上,在龙门内侧安装若干套(初步确定为4个)单目线激光三维测量单元,将每个测量单元的线激光器精确调整在位于车体的同一个截平面内,形成一个激光投影平面,并保证激光投影平面与车体纵向中心线垂直;然后根据三角测量原理和预先标定的系统内外部参数,即可计算得到车体断面的精确三维轮廓尺寸,形成一个单独的数据单元[3];通过对比原始限位数据,得到是否超出限界的检测结果,并在软件界面上显示。

图1 地铁车辆限界系统方案示意图

2.2单元技术

上述整体测量方案中的关键在于单目线激光三维测量单元。本项目计划采用的测量单元为单目线激光三维测量单元(见图2),每个测量单元由1个线激光器和1个高精度工业相机组成。

图2 单目线激光三维测量单元示意图

单目线激光三维测量原理如图3所示。以CCD摄像机镜头中心点O为系统坐标系原点,建立系统坐标系OXYZ,以透镜中心点O和激光器中心的连线建立X轴;同时,CCD摄像机的坐标系OXcYcZc也以透镜中心点O为坐标系的原点,Y轴和Yc轴同向。假设激光器发出一束激光照亮空间物体某一点P,其坐标值在系统坐标系OXYZ中为(x,y,z),物点P成像于CCD摄像机光敏面(m,n) 上[4]。使用针孔摄像机模型可得到物点P的坐标值:

(1)

式中,(m,n) 为物点在光敏面上的像素坐标;L为视觉系统的间距;f0为CCD摄像机透镜的有效焦距。当系统结构参数通过系统参数标定确定后,可通过式1求得物点P的坐标值(x,y,z)。

图3 单目线激光三维测量原理

2.3关键技术

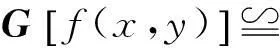

基于线结构光的视觉测量系统,以带有激光条纹的数字图像为信息源,通过适当的处理检测出激光条纹的中心位置信息,进而计算物体表面的三维信息;因此,获取激光条纹中心的准确位置信息是结构光视觉检测中一个非常重要的任务。在拍摄图像时,由于现场光源复杂、CCD内部产生的热噪声和电噪声、图像采集卡本身和信号在电子电路传输过程中带来的随机噪声,以及被测面的不同的颜色、表面粗糙度和材质所体现出的漫反射性能的差异,给提取激光条纹中心带来了困难。为了保证激光条纹中心提取的精度,本文提出一种结合梯度锐化和重心法的光条中心提取法。

由于图像的局部边缘定义为2个强度明显不同的区域之间的过渡,图像的梯度函数即图像灰度变化的速率将在这些过渡边界上存在最大值;因此,通过基于梯度算子或一阶导数的检测器来估计图像灰度变化的梯度方向,增强图像的这些变化区域,然后对该梯度进行阈值运算,如果梯度值大于给定门限值,则存在边缘。

(2)

梯度有2个重要的性质:1) 梯度的方向在函数f(x,y)最大变化率方向上;2) 梯度的幅值用G[f(x,y)]表示。其值为:

(3)

所有基于梯度的边缘检测器之间的根本区别是算子应用的方向,以及在这些方向上逼近图像一维导数的方式和将这些近似值合成为梯度幅值的方式。

对于离散的数字图像,可将图像的一阶差分直接替代图像函数的偏导数,上式改写为:

(4)

为了计算方便,也可以采用下述近似计算公式:

|f(x,y)-f(x+1,y)|+|f(x,y)-f(x,y+1)|

(5)

通常,也可以近似为如下2种形式:

(6)

|f(x,y)-f(x+1,y+1)|+|f(x+1,y)-f(x,y+1)|

(7)

式6和式7称为罗伯特(Roberts)梯度,本文采用该梯度算子。

梯度锐化采用梯度值G[f(x,y)]来表示图像,即令g(x,y)=G[f(x,y)],则由上述公式可见,在图像中光强变化缓慢的地方梯度值较小,对应的图像较暗;而在激光条纹的轮廓处,光强变化快,梯度值较大,对应的图像较亮。

测量过程拍摄的包含有激光条纹的图像,在经过梯度锐化后,图像中的背景和一些大面积的反光由于图像灰度变化缓慢得到的图像很暗,而激光条纹边缘光强变化很快,会形成很亮的边缘,这样利用阈值变换就可以将激光条纹的边缘准确提取出来,进而利用激光条纹的边缘得到光条的近似中心线,在该中心线的左、右各T(T=20,经验值)个像素内,利用重心法即可求取光条的准确中心线。具体过程如下:1) 梯度锐化,提取激光条纹的边缘;2) 阈值变换,将图像二值化;3) 计算光条的近似中心线;4) 利用重心法求取激光条纹的中心。

采用本算法提取的光条中心结果如图 4 所示。

图4 本项目算法提取的光条中心结果

3系统实现

为了进行工艺研究,尽可能模拟现场环境进行了可行性试验。利用高精度垂直运动平台带动激光器与高精度CCD相机的测量平台进行平移,模拟车体和检测龙门之间的相对运动。模拟测试示意图如图5所示。

图5 模拟测试示意图

将每个测量单元的线激光器精确调整在一个与车体纵向中心线垂直的截面内,形成一个激光投影平面,由计算机控制的高精度CCD相机对包括激光切面在内的车体部分进行同步拍摄;然后根据三角测量原理和预先标定的系统内外部参数,计算机对图像进行处理并实时地计算出车体断面的精确三维轮廓尺寸。随着车辆在轨道上运动,逐个截面地测量出整个车辆的轮廓尺寸。

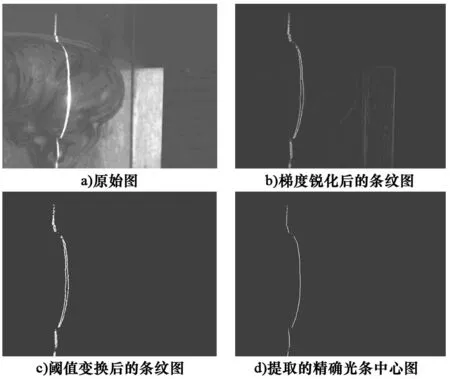

试验计算机程序是基于WindowsMFC框架编写的,其界面截图如图6所示。软件具有导入编辑断面标准数据、相机标定、实时车体断面测量、比对标准数据并报警、保存测量数据以及任意测量点距离测量等功能。软件运行时,测量截面数据,若超过限界范围,点变为红色,并伴有声音提示。

图6 软件界面截图

试验平台CCD采用大恒MER-125-30UM(SONY1/3inchCCD)工业相机,垂直运动平台为定制。

4试验结果

4.1越界试验

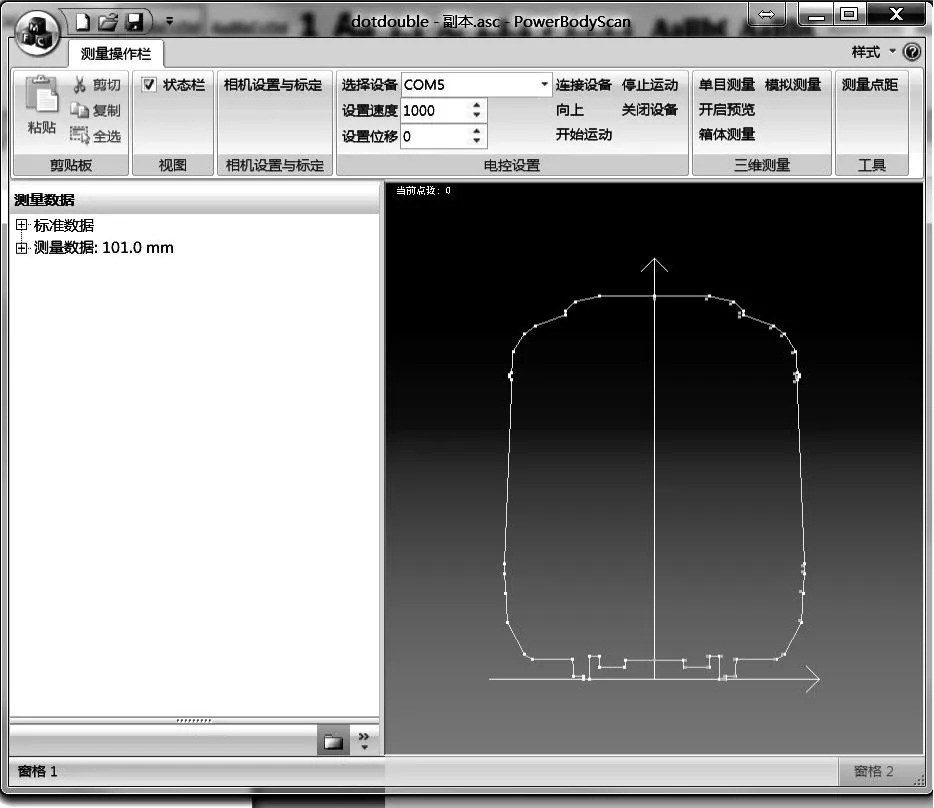

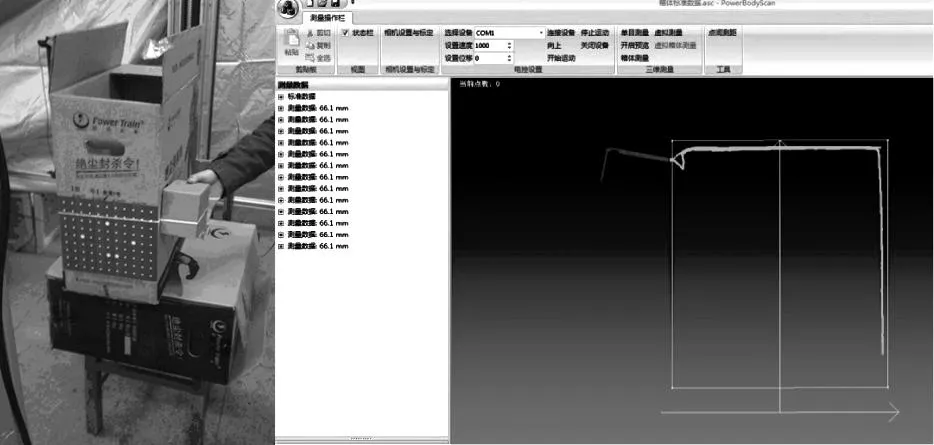

试验进行时,将纸箱置于目标区域内进行测试,通过运动平台的运动,模拟列车通过检测门。当只有纸箱时,程序正常显示,并输出正确的测量结果(见图7)。试验时,将异物分别放置在纸箱的正面和侧面,软件正确测试出异物的大小和位置,并将越界数据标红,实现报警(见图8和图9)。

图7 限界测试环境及结果

图8 侧面越界测试环境及结果

图9 正面越界测试环境及结果

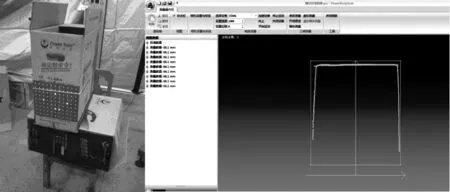

4.2物体表面测试

以其他物体为例进行测试,测试对复杂平面和不同材质平面测量的适应程度。测试扫描的点云数据如图10和图11 所示。结果显示,测量细节完好,相机之间拼合完好,整体轮廓清晰。

图10 人体扫描结果 图11 纸箱扫描结果

5结语

本文研发的地铁限界系统工作稳定,测量精度高,系统响应快,完全满足限界试验的要求,软件界面友好且易于操作,具备地铁车辆限界检测数据的采集、分析、处理、传输、打印以及快速给出相应检测结果等功能。系统在大范围视场下的标定和激光中心条纹提取抗干扰方面仍有一定不足,但已经找到了解决方案,这将使系统更加完善。

参考文献

[1] 同济大学铁道与城市轨道交通研究院,北京城建设计研究总院.CJJ96—2003地铁限界标准[S].北京:中华人民共和国建设部,2003.

[2] 刘永中.地铁设备限界的检测方法[J].隧道建设,2005(4):71-72.

[3] 杨凤春,吴旺青,于国丞.激光扫描在轨道限界检测中的应用[J].现代城市轨道交通,2007(2): 31-32.

[4] 张广军.机器视觉[M].北京:科学出版社,2005.

责任编辑马彤

Technical Study of Laser Measurement System Applied to the Subway Limit

YANG Xiaoyun, LI Li, LI Jibin

(Nanjing SR Puzhen Rail Transport Co., Ltd., Nanjing 210032, China)

Abstract:With the rapid development of rail transit industry, there is more of a requirement to the manufacturing of railway vehicles and the automatic inspection for the space size of railway vehicle body. The demand mainly reflects in real-time display of railway vehicle body space size and detecting the railway vehicle body is more than a limit or not. In this article, by the use of optical measurement method based on line laser, we achieve the space size detection and limitation of railway vehicle body. We also study the key technology of the above measuring method: the extraction of the laser stripe center. By the simulation test, the measuring system is found to be stable, accurate, and fast response. It fully meets the requirement of limit test and is of a great help to improve the level of railway vehicle body manufacturing. And in the future projects, it is of great significance for the implementation of railway vehicle body production monitoring.

Key words:vehicle limit, machine vision, laser measurement

收稿日期:2014-03-14

作者简介:杨晓云(1985-),女,工程师,主要从事车辆制造等方面的研究工作。

中图分类号:TN 209

文献标志码:A