汽车制动器摩擦颤振综述

张立军, 郑一兵, 孟德建, 张频捷

(1.同济大学 汽车学院振动与噪声研究所,上海 201804; 2.智能型新能源汽车协同创新中心,上海 201804)

汽车制动器摩擦颤振综述

张立军1,2, 郑一兵1,2, 孟德建1,2, 张频捷1,2

(1.同济大学 汽车学院振动与噪声研究所,上海 201804; 2.智能型新能源汽车协同创新中心,上海 201804)

摘要:制动器摩擦颤振是由制动器的自激振动引起的低频结构振动和空气传播噪声现象,具有明显的间歇性和冲击性特征.论文从试验研究与分析、发生机理与理论、建模与仿真分析等方面进行文献综述,建议从底盘角和制动器两个层次的多维多尺度空间运动切入,深入研究制动器摩擦颤振的发生机理及其控制方法.

关键词:摩擦振动与噪声; 制动颤振; 综述

1引言

摩擦振动和噪声一直是工业界和学术界的热点和难点问题[1-2],其中尤以汽车制动器的各种摩擦振动和噪声问题最为突出[3-5].汽车制动器的摩擦振动与噪声问题,不仅会对汽车的安全性、舒适性、环保性、可靠性和耐久性等造成严重影响,而且会严重损害产品的市场声誉,导致巨额经济损失.

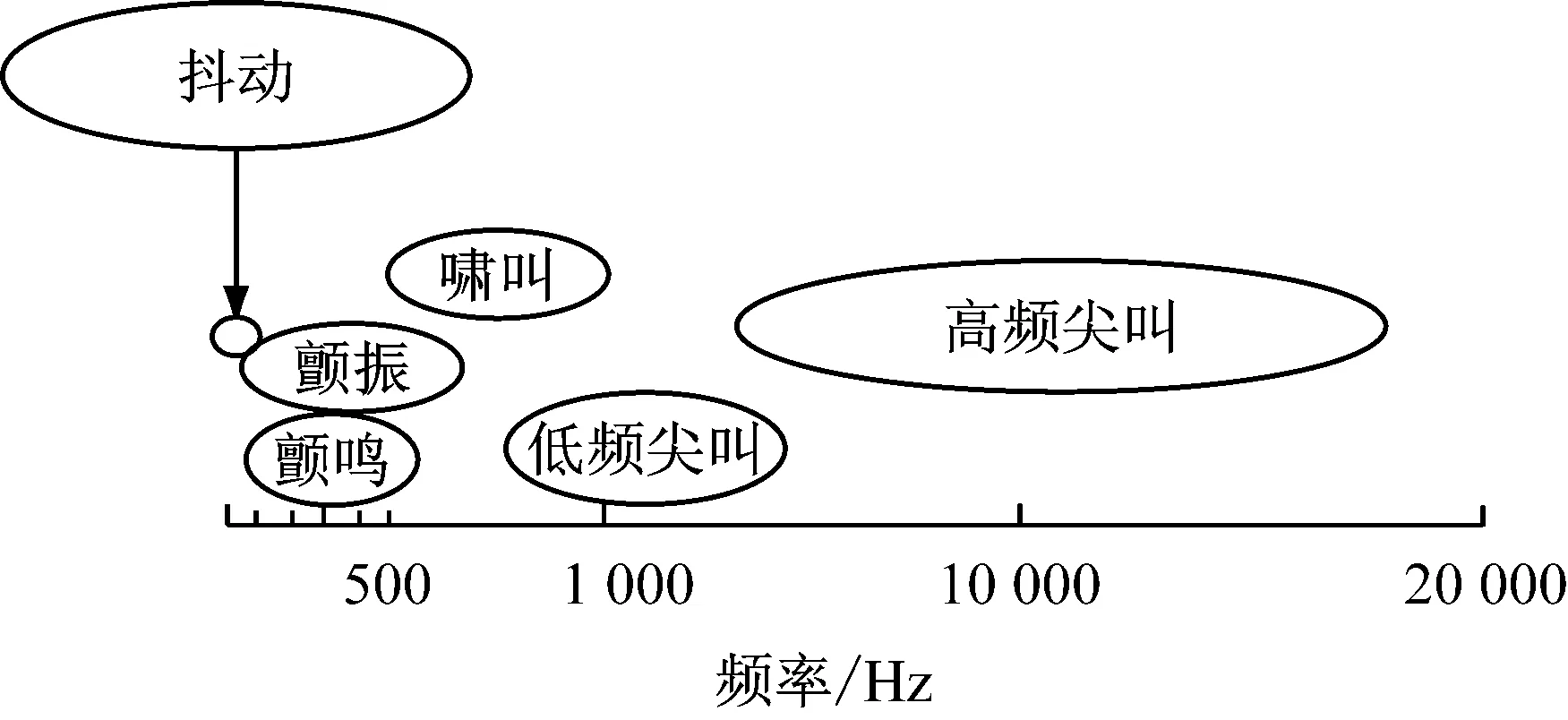

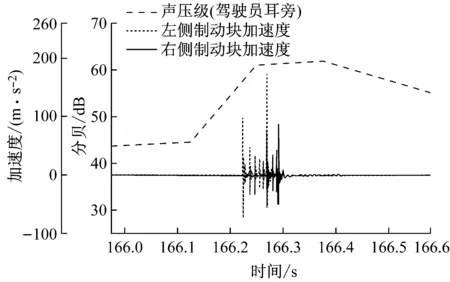

按照频率,可将汽车制动器的摩擦振动和噪声分为:1 kHz以下低频率段的制动抖动(一般不超过100 Hz,且频率与转速存在阶次关系)和制动颤振,以及高于1 kHz高频率段的制动尖叫,如图1所示.制动颤振现象与制动抖动和制动尖叫都完全不同,通常是指在较低的车速/轮速和较低的制动压力下,以及较小的制动减速度下发生的,频率约在几十到几百赫兹的,由制动器摩擦振动激发的,具有明显瞬态冲击特征的汽车底盘系统振动及车内外噪声问题[6-7],如图2所示.根据发生工况,又可以分为:制动中后期的动态颤振(dynamic groan),汽车带制动缓慢起步时的蠕动颤振(creep groan),制动停车瞬间的停车颤振(end of stop groan)以及制动停车后车辆“点头”姿态恢复时的释放颤振(release grunt)[6-7].其中,以蠕动颤振最为典型和常见.

图1 各种制动摩擦振动和噪声现象[6]

Fig.1Frequency range for brake noise and vibration issues

制动颤振问题在以中国为主的亚太汽车市场尤其突出.根据国际权威的第三方评测机构Power发布的“中国汽车市场新车质量报告”,从2009年到2013年,制动器振动和噪声在新车质量问题排序中一直排在前3,问题极为突出[8].这是因为,近年来中国汽车保有量迅猛增长到1.5亿辆左右,大中城市的交通拥堵持续加剧,汽车常常在低速行驶情况下频繁起步和制动,这无疑显著增加了制动颤振,尤其是蠕动颤振的发生率,用户抱怨和投诉必然激增.

图2 典型的制动颤振引起的底盘振动和车内噪声信号

Fig.2Pad acceleration and creep groan noise (time domain)

以往,工业界和学术界重点关注的是低频制动抖动和高频制动尖叫,国内外已有十多篇综述性文献发表,比较有代表性的是文献[3-5].但是,关于制动颤振的综述论文非常罕见,仅有2009年发表的文献[9],但没有包括近年的最新研究进展.目前,全球对制动颤振的关注度日益提高,例如在美国SAE(Society of Automotive Engineers)制动年会[10]、欧洲FISITA(Fédé-ration Internationale desd’Ing é nieurs des Techniques de L’Automobile)制动年会[11]及2014年中国汽车工程学会年会[12],有关制动颤振的论文和报告数量都显著增长.

最早的制动颤振相关研究可追溯到1990年日本学者的研究[13],迄今已有近25年的历史.但是,人们尚未对其发生机理取得完全清晰一致的认识,亦未形成完善有效的控制手段.制动颤振具有与制动抖动和制动尖叫不同的发生机理和关键影响因素,相关研究成果散布于各种文献中.为此,作者将从试验研究与分析、发生机理与理论、建模与仿真分析等方面进行制动器摩擦颤振综述,期望能为广大研究者和工程师提供有益参考.

2试验研究与分析

试验分析作为一种最基本的研究途径,有助于了解制动颤振现象的根本特征及关键影响因素,能够为理论分析、仿真建模和综合评价提供第一手依据.但是,与制动尖叫已有欧洲AK Master试验[13-14]和美国SAE J2521试验[15]规范不同,业界尚未针对制动颤振建立规范的测试标准.

按照试验目的,可将制动颤振试验分为特性评价[16-22]、机理分析[16-17,23]与摩擦特性等关键因素影响试验[16-18,24].而按照试验手段,则可将制动颤振试验分为整车道路试验[17-20,22,25-27]、整车转鼓倒拖试验[17,19,25]、制动器惯性测功台架试验[16,22,28-31],以及特殊设计的制动块[23]或制动器[24]台架试验.这些试验方案对应于不同的研究目的,试验难度、成本和周期各不相同,各有利弊.目前,业界亟需建立标准的试验规范,评估各种试验方法之间的等效关系,并加紧建立合理的主客观评价方法.

对于试验测量信号,除了利用声学仪器测量车内外噪声外,还常常利用振动加速度计测量制动器[16-22.25-26,30-33]和悬架系统[19,25,33]的振动运动模式,利用非接触式位移计测量制动盘的表面形貌[26,28]或厚薄差[29],以及采用红外热成像仪测量制动盘的表面温度分布[29].另外,在摩擦副摩擦特性试验中,则会测量摩擦副相对运动、法向力及摩擦力[23-24],甚至检测分析制动盘表面转移层中铜的分布情况[29].但是,在前期试验研究中,振动和噪声信号基本做到了同步测量和联合分析,但由于对其他相关因素的同步测量以及后续联合分析严重不足,影响了人们对于制动颤振发生机理和关键因素的认知程度.

前期试验分析结果对制动颤振在发生工况、现象特征及关键因素方面取得以下认识:

2.1发生工况

当存在制动力与驱动力冲突时,就有可能发生制动颤振中最典型的蠕动颤振现象,而不管驱动力是来自发动机,还是来自于车辆在坡道上的重力分量[16-17,19-21,25,32-34].而且,蠕动颤振发生时的速度和压力具有“双低”特征,即较低的摩擦副相对速度[16-20,23,25,31,34-35]和较低的制动压力[16,19,25,32,35],相应的制动盘温度也较低[16-19,32].与蠕动颤振不同,动态颤振则会在一定的初速度和较高的制动压力下发生[26,28-29].显然,业界对于制动颤振,尤其是对蠕动颤振的发生工况已基本取得共识.

2.2现象特征

从声振信号的时间域和频率域特征来看,制动颤振在时间域内具有明显的间歇性瞬态冲击特征[17,23,26,30],而在频率域内则表现为1 000 Hz以下的宽频带特征[18],基频和倍频情况则非常复杂,既有只存在某一基频的情况[18,20,21,35],也有并存倍频成分[16,19,25,32,35],甚至半阶次成分[25]的情况发生.

值得注意的是,在制动颤振发生时,制动器和悬架系统都存在复杂的空间运动.制动器的空间运动包括制动器整体绕不同轴线的旋转运动[16-18]以及制动钳沿摩擦力作用方向的振动[17,25,30,32,36],或制动块沿与摩擦力正交方向的振动[31].同时,悬架系统也会存在各种变形模式,包括悬架支柱的前后方向弯曲变形[19,25,36]、悬架支柱上部的垂向运动和下部的扭转运动[19]等.

综上,制动颤振具有复杂的时间域和频率域特征,同时还会伴生悬架系统和制动器的多层次和多尺度空间运动和变形.制动颤振的非线性和非稳态振动/运动/变形特性充分表明了摩擦颤振问题的复杂性.

2.3关键因素

从工况影响因素来看,除了前面“发生工况”小节中分析的速度和压力因素以外,还包括制动盘的安装偏斜度或端面跳动[16],制动器温度[1,17,24,29,32]和湿度[17,23,24],汽车动力传动系统的输出转矩[27],以及发动机转速[17]等.

从系统特性参数因素来看,则主要包括制动器摩擦特性和底盘系统参数.具体而言:

① 制动器的摩擦特性因素.包括静摩擦和动摩擦系数大小[16-17,23-24,32]、动静摩擦系数差[23-24,26-27,36]、摩擦系数-相对速度斜率[23-24,26,36]、摩擦接触区域[16-17]、摩擦副润滑介质[23]和摩擦衬片材料配方[17-19,23,32,36-37]以及摩擦副的磨损情况[17].同时,由于会对摩擦特性产生影响,以下因素受到关注,包括:制动盘通风散热筋的形状与分布[28],制动盘面的温度分布[29]、摩擦热-机耦合引起的制动盘厚薄差[29]、盘面上不均匀的铜转移层厚度[29]和制动块的表面不平度[26]等.

② 底盘系统参数因素.包括制动器的安装刚度[17]、悬架系统振动传递率[18,34]、悬架中的橡胶衬套综合刚度[34]、转向系统特性[34],车轮型式[17]及车轮转动惯量和扭转刚度[25]等.

诚然,前期有关影响因素的试验分析分别针对驱动力和制动力因素、摩擦副摩擦特性因素以及底盘多体系统因素取得了一定的认知,能够对制动颤振的控制起到一定的指导作用.但是,却没有从系统工程的角度考虑三大因素的耦合作用,利用先进测试手段和数据处理方法进行试验测量和综合分析,特别是在如何测量车辆发生制动颤振时的瞬态摩擦力-速度特性,如何通过测量和评价制动器和悬架系统等的动态变形模式对制动器摩擦副摩擦特性、粘滑运动以及制动颤振的影响等方面几乎没有开展试验研究工作,不利于深化制动颤振研究.

3发生机理与理论

目前,前期研究者总体上将制动颤振归结为一种类似于制动抖动的强迫振动现象.因此,有关发生机理的研究成果集中于粘滑振动激励机理、底盘系统结构振动传递机理2大方面.

3.1粘滑振动激励机理

大量的研究都认为粘滑振动是引起制动器颤振的激励来源,并在相关的试验分析中提供了很多制动颤振发生时系统存在粘滑振动的证据,同时理论分析也取得了重要的进展.

追溯历史,日本的M. Inoue等最早在低相对速度下进行了制动块粘滑振动和噪声的试验分析[23].但是,美国的AlliedSignal公司是最早明确提出粘滑振动是制动颤振的机理的[32].这是因为,他们在制动器发生蠕动颤振时记录了制动钳沿摩擦力方向的振动加速度,并通过绘制速度-位移相图最早发现了粘滑振动极限环.这也是最早有关蠕动颤振粘滑振动机理的试验证据.同时,他们也最先开展了蠕动颤振粘滑振动建模与理论分析,尽管是基于一个抽象到模态坐标系下的单自由度模型.

德国的J. Brecht等人在打湿的制动盘表面上观测到了沿径向接近等角度分布的印痕,并认为这是制动颤振源于制动块-制动盘粘滑运动的有力证据.更重要的是,他们将制动钳沿摩擦力方向的振动加速度具有不确定的时间间隔和幅度的原因归结于粘滑振动,并且认为并非只有整体粘滑,也可能存在局部粘滑[17].这在当时是一种非常先进的推测,对于当前研究也极具借鉴价值.对于制动颤振的粘滑振动模型,他们认为,基于库仑摩擦的简化单自由度摩擦振子模型虽然能够阐释制动粘滑振动的最基本机制,但不能反映所涉及的所有部件的影响.为此,首次建立了一个考虑动力传动系统转动、制动盘转动和制动器平移的三维3自由度制动颤振模型,以及与之等效的3自由度平移振动模型[24].这一简化的集总参数模型将制动颤振建模范围从制动器扩展到了动力传动系统,具有重要的开创性,为后续的制动颤振建模奠定了基调.

德国的Hetzler等[30-31,38]通过测绘制动块-制动盘间相对振动的相图发现,在制动颤振噪声特征几乎相同的条件下,制动块沿摩擦力方向存在2种振动模式:在低相对速度下,振动幅度大,粘滑振动,且存在制动块速度高于制动盘的情况;在高相对速度下,非粘滑振动,振动幅度与相对速度大小无关.他们基于质点质量-传送带和弹性体-传送带两种模型[38],分析了两种模型与两种运动模式之间的关系.在此基础上,他们特别针对质点质量-传送带模型,在Stribeck摩擦特性条件下探讨了系统的不稳定和分岔特性,发现在不同的量纲一阻尼系数和摩擦-速度斜率下,系统会存在从不稳定焦点到稳定焦点不稳定极限环的霍普夫分岔,使得稳定焦点吸引域和不稳定自激粘滑极限环吸引域分离[27,33,39].这说明,粘滑振动和摩擦系数-负斜率引起的不稳定会在一定的条件下发生交叠,使系统的非线性动力学特性更加复杂.

美国的R. Singh等建立了用于分析自动挡和手动挡汽车起步时制动(蠕动)颤振的扭转振动模型[39].模型由动力传动系统子模型和制动器子模型构成,二者通过制动盘-制动块摩擦副耦合.仿真分析表明,瞬态和稳态粘滑振动都是蠕动颤振的激励源,而且会受到制动压力、驱动转矩和摩擦特性的联合影响.而且,在不同的初始条件下,系统会产生4种不同的运动模式,包括1种稳态滑移和3种粘滑运动[40-41].延续该思路,澳大利亚的Jin Zhang[42]和中国的吴光强等[43-44]进行了深化研究.Jin Zhang等[42]重点研究了不同的输入位移条件对粘滑运动频率的影响,并依据粘滞和滑动两个阶段的持续时间,结合运动相图进行了详细的运动模式分类.吴光强等[43-44]则重点分析了制动压力和初始相对速度大小对制动颤振维持时间以及强度的影响[43],同时,对制动器模型进行了细化,通过仿真计算进行了工况输入条件和摩擦特性对制动颤振的影响分析[44].

日本的Zahrul Fuadi等建立了一个简化的夹持装置-滑板试验装置,研究蠕动颤振的基本发生机制[45-47].他们发现,法向压力、接触面粗糙度和摩擦副材料组合三大参数的变化会引起接触刚度的改变,进而决定蠕动颤振的发生与否以及振动特性[45-46].特别值得称道的是,他们将实验研究与理论分析相结合,提出了简化系统蠕动颤振低频粘滑振动的两个量纲一控制条件:刚度比(结构刚度与接触刚度的比值)和低频粘滑振动指数(振子质量、系统刚度、法向力、相对速度、动静摩擦系数差的函数).当这两个系数同时大于一定限值时,系统将发生粘滑振动[47].尽管研究成果只适用于所建立的简化摩擦振动系统,但是研究思路和研究结果具有极其重要的指导意义.

上述的制动颤振粘滑振动机理研究成果具有重要的借鉴价值,但是也存在明显的不足:(1)机理研究模型都采用了单点接触摩擦模型,而实际的制动块和制动盘之间是不平表面的面接触和摩擦;(2)建模对象无论是制动器,还是包含悬架系统,都将其简化为集总参数系统,完全忽略了制动器和悬架系统两个多体系统可能存在的复杂空间运动.因此,前期模型不能研究系统复杂运动对摩擦接触特性以及粘滑振动的影响,因而也不能完全解释制动颤振现象.

3.2底盘系统结构振动传递机理

试验研究表明,底盘系统在粘滑振动激励传递,车内空腔在声辐射方面发挥了重要作用.例如,制动颤振的频率与悬架系统和制动器系统的固有频率具有一致性[16,48],而修改悬架特性会引起颤振频率的改变[18].这都是制动颤振的振动能量通过底盘系统传递,并与系统部件发生共振的证据.Bettella等[20]针对结构振动传递路径和空气噪声传递通道进行了对比分析,确定了制动颤振引起的车内异响主要是来源于结构振动传递,而试验中发现车内噪声水平要高于车外噪声的现象[21],都说明车内空腔共鸣也具有一定的贡献.

韩国的Kyu Won Yoon等[49]利用底盘测功机成功再现了制动(蠕动)颤振,测量制动器、悬架系统和车身结构的振动以及车内噪声信号,分析了典型频率下底盘角总成的振动运动模式,同时利用传递路径分析(transfer path analysis,TPA)技术确定了不同频段颤振的传递路径.另外,韩国Taeho Jung等[50]的试验分析工作与文献[49]类似,但分析了副车架刚度修改及其悬置刚度修改对颤振噪声特性的影响.

韩国的Kyung Hoon Joo等[51-52]和Mahindra和Mahindra公司[53]分别专门开展了制动颤振的传递路径分析.通过分析发现,不同的车辆具有不同的主要传递路径和关键影响部件(或为转向节臂[51],或为副车架悬置和减振器支柱[52],或为下控制臂[53]),并且传递路径还会受到摩擦副材料变化的影响[51].另外,制动块的振动加速度、制动转矩波动量和车内噪声之间存在正相关关系[52].

但是,目前开展的传递路径分析几乎都是基于转鼓试验台进行的.转鼓试验中,从安全性出发都会紧固车身和非驱动轮.这会导致汽车状态与实车道路行驶时状态的巨大差别,这种差异对制动颤振再现以及相应的传递路径分析结果的影响尚未有研究涉及.

4建模方法与仿真

与机理分析采用简单模型不同,基于各种动力学软件的制动颤振建模与分析方法可以面向对象进行设计分析与性能预测,成为工程领域应用研究的重点,当然有时也成为机理分析的一种辅助手段.目前,主要是采用基于有限元和多体动力学的时域瞬态动力学分析方法.

4.1有限元建模与仿真分析

德国的Jörg Brecht等[17]是最早应用有限元方法,面向制动颤振进行制动器粘滑振动建模和仿真分析的.早在1997年,他们就建立了简化的2D盘-块接触有限元模型,对一定法向压力下盘-块之间缓慢发生相对移动的过程进行仿真,考察了盘-块间接触压力分布变化以及从整体粘滞到局部相对滑移,再到整体滑移的演变过程.同时,他们还建立了3D制动器接触有限元模型,再现了粘滑运动及其极限环特征.

2011年,德国学者Hoffmann等[54]也建立了一个简化的2D制动块-刚体粘滑运动有限元模型,重点分析了摩擦副整体宏观运动和微观接触面运动之间的关联关系.研究表明,摩擦接触面存在局部变化和变形模式,宏观的稳态滑动、宏观的变化运动以及滑动-分离动力学既取决于宏观相对速度,也与结构振动模态特性和界面的摩擦特性具有紧密联系.在后续研究中,则将外界载荷的作用方式引入,通过试验和仿真分析方法,考察了外界载荷作用方式对于摩擦副之间的静态摩擦系数大小的影响[55].这种将宏观运动和微观运动分析相结合,分析工况和载荷作用条件对摩擦特性影响的方法,具有重要的指导意义.

日本的Nisshinbo制动器公司的工程技术人员分别针对简化的摩擦块-刚体和实际制动块-刚体建立了有限元模型,模拟考察了制动(蠕动)颤振工况下的相对运动、摩擦力以及接触压力的变化特征,特别分析了摩擦材料在摩擦方向的弹性模量,摩擦系数特性等对摩擦颤振的影响,与台架试验结果取得了良好的一致性[56].

最新的研究成果是,意大利的Francesco Massi[57]带领的团队通过台架模型试验和有限元仿真建模方法,分析了不同相对速度和平均作用压力下,系统会产生粘滑运动不稳定、模态耦合不稳定以及稳定滑动等不同动力学现象.这一研究结论无疑对于解释不同的摩擦颤振现象具有重要的启发.

实际上,对于制动颤振这类低频振动和噪声问题,有限元方法不太便于处理低频率段各种“刚体”运动部件之间的“柔性”联接部件,而且利用很多自由度描述近似“整体运动”的各个部件也非常不划算[58].目前,有关制动颤振的有限元仿真分析仍然还在针对极其简化的模型对象进行探索,尚未针对实际的制动器开展建模与分析.因此,研究成果的理论指导意义大于工程设计价值.

4.2多体动力学建模与仿真分析

由于具有低频特征的制动颤振涉及制动器和悬架系统的多体系统,多体动力学软件相比有限元软件具有明显的优势.因此,面向对象的制动颤振建模在工业界大多应用多体动力学方法和软件.

TRW公司则是最早利用多体动力学方法进行制动器蠕动颤振建模与仿真分析的[58].他们基于ADAMS软件,建立了考虑盘-块摩擦接触力,车桥系统柔性连接件以及结构部件弹性的刚-柔耦合动力学模型,成功再现了制动颤振的粘滑运动特征,分析了粘滑运动的粘滞和滑动的持续时间、粘滞段的能量馈入和滑动段的能量耗散特征,以及系统动态响应对摩擦系数-相对速度斜率的依赖性.但是,由于是当年ADAMS年会的演示文档,缺乏建模细节的描述.

后来,MTS公司和MSC Software联合,利用ADAMS软件针对麦弗逊式底盘角系统建立了刚-柔耦合的制动颤振仿真模型[21].建模时,将制动盘、制动钳和车身视为刚体质量,而将悬架下摆臂、转向节柱、悬架支柱视为柔体,并采用集总弹簧和质量模拟轮胎动态特性.特别需要说明的是,制动盘-制动块间的摩擦模型没有采用经典的库伦摩擦模型,而采用了具有速度滞回特性的摩擦模型.利用该多体动力学模型,能够再现试验结果中的粘滑振动特征.同时,研究者利用该模型深入分析了轮胎的fore-aft振动模态、转向节柱和悬架支柱的联接刚度、悬架螺旋弹簧质量等的影响,为系统设计提供了重要指导.

但是,目前的多体建模普遍存在重悬架系统,轻制动器的现象,即重视悬架系统动力学的建模,而严重忽视了制动器的多体结构和多维运动,使得研究结果神似而精度严重不足,也影响了应用的效果.

5讨论与展望

目前,业界对制动颤振的重大技术需求是:克服整车、悬架和制动器的多样性困难,建立规范的,基于道路试验、台架试验和样件试验的制动颤振试验方法与流程,建立面向对象的制动颤振动力学建模与仿真分析方法,有效支撑制动颤振的问题诊断、措施开发以及效果评价.而要达成这一目标,必须以制动颤振发生机理和关键因素的深刻认知为基础.综合国内外制动颤振研究进展,结合笔者自行开展的前期研究,对深化制动器摩擦颤振机理和关键因素研究进行如下的讨论:

第一,大量的试验研究都清楚地表明,制动颤振发生时,悬架系统除了存在多种频率的振动外,还存在复杂的多体多维空间运动;制动器系统除了制动块沿摩擦力方向的振动,还存在显著的制动钳和制动块复杂旋转或摆动运动.但是,以前的研究却将关注重点集中在粘滑振动和悬架系统的振动传递路径上,几乎完全忽略了这些对摩擦接触特性以及粘滑振动边界条件具有极其重要影响的系统运动现象.

第二,前期的机理研究模型基本都是在单点接触的假设下,利用集总参数模型分析动力传动系统、制动器系统和悬架系统的动力学特征;前期的数值仿真模型要么是基于有限元的简化摩擦块/制动块-刚体模型,要么是采用简化摩擦制动器模型的悬架系统多体动力学模型,几乎都不考虑制动器和悬架系统的复杂空间运动,及其对制动器摩擦副摩擦接触特性的影响.

实际上,制动器系统和悬架系统都是典型的多体系统,制动块和制动盘之间是面面接触,在非光滑摩擦力的作用下,多体系统的复杂空间运动与摩擦副的摩擦作用力的耦合效应必然存在且极其重要.对于制动颤振的研究,忽略这一效应必然会导致不完整、不系统甚至错误的结论.

鉴于以上分析,笔者认为非常有必要以摩擦副的空间运动与摩擦接触特性间的作用关系为重点,从底盘角和制动器两个层次的多维多尺度空间运动切入,深入研究制动器摩擦颤振的发生机理及其控制方法,围绕制动颤振的非线性非光滑动力学建模、多体系统多维多尺度耦合动力学分析、颤振一体化控制方法以及颤振台架试验研究等方面开展研究,有望构建摩擦诱发颤振的系统理论,提高对制动器摩擦颤振机理的认知水平,更加有效地控制制动颤振.

参考文献:

[1]周仲荣,雷源忠,张嗣伟. 摩擦学发展前沿[M]. 北京:科学出版社,2006.

ZHOU Zhongrong, LEI Yuanzhong, ZHANG Siwei. Advanced development of Tribology[M]. Beijing: The Science Press, 2006.

[3]Jacobsson H. Aspects of disc brake judder[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2003, 217(6): 419.

[4]Kinkaid N M, O'Reilly O M, Papadopoulos P. Automotive disc brake squeal[J]. Journal of Sound and Vibration, 2003, 267(1): 105.

[5]张立军, 刁坤. 摩擦引起的振动噪声文献综述与研究展望[J]. 同济大学学报:自然科学版, 2013, 41(5): 765.

ZHANG Lijun, DIAO Kun. Frictional-induced vibration and noise research: the status quo and its prospect[J]. Journal of Tongji University: Natural Science, 2013, 41(5): 765.

[6]Liu W, Pfeifer J L. Introduction to brake noise & vibration[EB/OL].[2011-12-01].http://www.sae.org/events/bce/honeyuell-liu.pdf.

[7]SAE Standard. J2786 Automotive brake noise and vibration standard nomenclature[S].[S.l.]:Brake NVH Standards Committee, 2009.

[8]IQS, China initial quality study[EB/OL].[2015-01-01].http://china.jdpower.com/resource/china-initial-quality-study-iqs-ch-en.

[9]孟宪皆, 王欢, 吴光强. 汽车制动颤振的研究综述[J]. 公路交通科技, 2009, 26(2): 124.

MENG Xianjie, WANG Huan, WU Guangqiang, Review of research on brake groan[J]. Journal of Highway and Transportation Research and Development, 2009, 26(2): 124.

[10]SAE International, SAE brake colloquium & exhibition[EB/OL].[2015-05-04].http://www.sae.org/events/bce.

[11]FISITA, EuropeBrake[EB/OL].[2015-05-04]. http://www.eurobrake.net/about/welcome.

[12]中国汽车工程学会,中国汽车工程学会年会[EB/OL].[2015-05-04]. http://www.saecce.com.

Society of Automotive Engineers of China, Conference of Society of Automotive Engineers of China[EB/OL][2015-05-04]. http://www.saecce.com.

[13]Mody P, Rumold W, Attia F,etal. Mojacar and Los Angeles City traffic vehicle testing: a comparison & analysis of subjective ratings and objective measurements[C]∥20th Annual Brake Colloquium And Exhibition. Phoenix: SAE, 2002. 2002-01-2600.

[14]余卓平, 孟德建, 张立军. 基于道路和台架的制动器振动噪声试验方法研究[J]. 汽车技术, 2009(6): 1.

YU Zhuoping, MENG Dejian, ZHANG Lijun. Study on vibration and noise test methods for brake based on road and bench[J]. Automobile Technology, 2009(6): 1.

[15]SAE Standard. J2521 Disc and drum brake dynamometer squeal noise test procedure.[S].[S.l.]: Brake NVH Standards Committee, 2013.

[16]Gouya M, Nishiwaki M. Study on disc brake groan[C]∥International Congress & Exposition. Detroit: SAE, 1990.900007.

[17]Brecht J, Hoffrichter W, Dohle A. Mechanisms of brake creep groan[C]∥Annual Brake Colloquium And Engineering Display. Textar HmbH: SAE, 1997. 973026.

[18]Dunlap K B, Riehle M A, Longhouse R E. An investigative overview of automotive disc brake noise[C]∥International Congress & Exposition. Detroit: SAE, 1999. 1999-01-0142.

[19]Vadari V,Jackson M, An experimental investigation of disk brake creep-groan in vehicles and brake dynamometer correlation[C]//Annual Brake Colloquium And Engineering Display. Miami: SAE, 1999. 1999-01-3408.

[20]Bettella M, Harrison M F, Sharp R S. Investigation of automotive creep groan noise with a distributed-source excitation technique[J]. Journal of sound and vibration, 2002, 255(3): 531.

[21]Donley M, Riesland D. Brake groan simulation for a McPherson strut type suspension[C]∥SAE 2003 Noise & Vibration Conference and Exhibition. Traverse City: SAE, 2003. 2003-01-1627.

[22]Luciano M A, Madruga O, Costa C A. A method for measuring creep groan based on brake inertial dynamometer[C]∥23rd Annual Brake Colloquium and Exhibition. Orlando: SAE, 2005. 2005-01-4126.

[23]井上光弘. The stick-slip motion of disc brake pads[J]. 日本機械学会論文集 C 編, 1990, 56(521): 166.

[24]Brecht J, Schiffner K. Influence of friction law on brake creep-groan[C]∥19th Annual Brake Colloquium and Exhibition. New Orleans: SAE, 2001. 2001-01-3138.

[25]Bettella M, Sharp R S. A measurement method for automotive creep groan induced vibration with data processing and analysis[C]∥Imeche Conference Transactions. Bury St Edmunds: Professional Engineering Publishing, 1998: 603-617.

[26]Okayama K, Fujikawa H, Kubota T,etal. A study on rear disc brake groan noise immediately after stopping[C]∥23rd Annual Brake Colloquium and Exhibition. Orlando: SAE, 2005. 2005-01-3917.

[27]Hetzler H, Schwarzer D, Seemann W. Steady-state stability and bifurcations of friction oscillators due to velocity-dependent friction characteristics[J]. Journal of Multi-body Dynamics, 2007, 221(3): 401.

[28]Gonzalez M, Díez R, Canibano E. Comparative analysis of vented brake discs in groan noise test on dynamometer[C]∥22nd Annual Brake Colloquium & Exhibition. Anaheim: SAE, 2004. 2004-01-2789.

[29]Nagayoshi T, Inoue M, Hara Y. Groan caused by generation of striped pattern of transfer film on a ventilated rotor[C]∥22nd Annual Brake Colloquium & Exhibition. Anaheim: SAE, 2004. 2004-01-2788.

[30]Hetzler H, Seemann W. On low frequency disc-brake vibrations[J]. PAMM, 2005, 5(1): 95.

[31]Hetzler H, Seemann W. Friction modes in low frequency disc-brake noise-experimental results and implications on modelling[J]. PAMM, 2006, 6(1): 307.

[32]Abdelhamid M K. Creep groan of disc brakes[C]∥SAE Noise and Vibration Conference and Exposition. Detroit: SAE, 1995. 951282.

[33]Hetzler H, Schwarzer D, Seemann W. Analytical investigation of steady-state stability and Hopf-bifurcations occurring in sliding friction oscillators with application to low-frequency disc brake noise[J]. Communications in Nonlinear Science and Numerical Simulation, 2007, 12(1): 83.

[34]Abdelhamid M K,Blaschke P,Wang W A,etal.An overview of brake noise and vibration problems[C]∥IMAC-XIX: A Conference on Structural Dynamics. Kissimmee: [s.n.], 2001: 57-63.

[35]Akay A. Acoustics of friction[J]. The Journal of the Acoustical Society of America, 2002, 111(4): 1525.

[36]Jang H, Lee J S, Fash J W. Compositional effects of the brake friction material on creep groan phenomena[J]. Wear, 2001, 251(1): 1477.

[37]Kim J K, Lee C K, Kim S S. Investigation on correlation between groan noise and coefficient of friction with friction material's difference[C]∥SAE 2004 World Congress & Exhibition. Detroit: SAE,2004. 2004-01-0827.

[38]Hetzler H, Seemann W. Friction induced brake vibrations at low speeds: experiments, state-space reconstruction and implications on modeling[C]//ASME 2006 International Mechanical Engineering Congress and Exposition. Chicago: American Society of Mechanical Engineers, 2006: 283-304.

[39]Crowther A R, Yoon J, Singh R. An explanation for brake groan based on coupled brake-driveline system analysis [C]∥SAE 2007 Noise and Vibration Conference and Exhibition. St. Charles: SAE, 2007. 2007-01-2260.

[40]Crowther A R, Singh R. Analytical investigation of stick-slip motions in coupled brake-driveline systems[J]. Nonlinear Dynamics, 2007, 50(3): 463.

[41]Crowther A R, Singh R. Identification and quantification of stick-slip induced brake groan events using experimental and analytical investigations[J]. Noise Control Engineering Journal, 2008, 56(4): 235.

[42]Zhang J, Zhang N, Crowther A R. Analytical study of brake groan through a coupled 2DOF brake model[J]. Japan Journal of Industrial and Applied Mathematics, 2011, 28(1): 205.

[43]徐炜卿, 吴光强, 栾文博. 汽车制动颤鸣现象的仿真分析[J]. 汽车技术, 2013(8): 24.

XU Weiqing, WU Guangqiang, LUAN Wenbo. Study on the numerical method for brake groan phenomenon[J]. Automotive Technology, 2013(8): 24.

[44]Wu G, Jin S. Combination of Test with Simulation Analysis of Brake Groan Phenomenon[C]∥SAE 2014 World Congress & Exhibition. Detroit: SAE, 2014. 2014-01-0869.

[45]Fuadi Z, Adachi K, Ikeda H,etal. Effect of contact stiffness on creep-groan occurrence on a simple caliper-slider experimental model[J]. Tribology letters, 2009, 33(3): 169.

[46]Fuadi Z, Adachi K, Ikeda H,etal. Experimental model for creep groan analysis[J]. Lubrication Science, 2009, 21(1): 27.

[47]Fuadi Z, Maegawa S, Nakano K,etal. Map of low-frequency stick-slip of a creep groan[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2010, 224(12): 1235.

[48]Ioannidis P, Brooks P C, Barton D C,etal. Brake system noise and vibration-a review[C]∥Braking 2002. From the driver to the road. Leeds: [s.n.], 2002:53-73.

[49]Yoon K W, Lee J C, Cho S S. The study of vehicle structural characteristics for creep groan noise[C]∥SAE 2011 Annual Brake Colloquium and Engineering Display. Phoenix: [s.n.], 2011.2011-01-2363.

[50]Jung T, Chung S. Research for brake creep groan noise with dynamometer[C]∥SAE 2012 Brake Colloquium & Exhibition-30th Annual. Detroit: SAE, 2012. 2012-01-1824.

[51]Joo K H, Jeon H C, Sung W,etal. Transfer path analysis of brake creep noise[C]∥SAE 2013 Brake Colloquium & Exhibition-31st Annual. Jacksonville: SAE, 2013. 2013-01-2036.

[52]Woo J H, Kim J, Kim K Y,etal. A study on the transfer path analysis of brake creep groan noise[C]∥SAE Brake Colloquium & Exhibition-32nd Annual. Burlingame: SAE, 2014.2014-01-2510.

[53]Rao M V, Frank J, Kohli M. Diagnosis and elimination of disc brake groan in a utility vehicle[C]∥SAE 2014 World Congress & Exhibition. Detroit: SAE, 2014. 2014-01-0043.

[54]Behrendt J, Weiss C, Hoffmann N P. A numerical study on stick-slip motion of a brake pad in steady sliding[J]. Journal of Sound and Vibration, 2011, 330(4): 636.

[55]Kruse S, Stingl B, Hieke J,etal. The influence of loading conditions on the static coefficient of friction: a study on brake creep groan[M]∥Topics in Modal Analysis I, Volume 7. [S.l.]: Springer International Publishing, 2014:149-160.

[56]Uchiyama K, Shishido Y. Study of creep groan simulation by implicit dynamic analysis method of FEA (Part2)[C]∥SAE Brake Colloquium & Exhibition-32nd Annual. Burlingame: SAE, 2014. 2014-01-2516.

[57]Tonazzi D, Massi F, Baillet L,etal. Experimental and numerical analysis of frictional contact scenarios: from macro stick-slip to continuous sliding[J]. Meccanica, 2015, 50(3): 649.

[58]Xu J J, Disc brake low frequency creep groan simulation using ADAMS[C]∥Proceedings of the 2000 ADAMS International User Conference. Orlando: [s.n.], 2000:1-19.

Literature Survey of Friction Induced Automotive Brake Groan

ZHANG Lijun1,2, ZHENG Yibing1,2, MENG Dejian1,2, ZHANG Pinjie1,2

(1. School of Automotive Engineering, Institute of Automotive Noise Vibration and Harshness, Shanghai 201804, China; 2. Collaborative Innovation Center for Intelligent New-Energy Vehicle, Shanghai 201804, China)

Abstract:Frictional brake groan is self-excited low-frequency structural vibration and associated airborne noise, which has obvious intermittent and impulsive characterizations. Hence, a comprehensive literature survey on brake groan is conducted from the aspects of experimental studies, generation mechanisms and related theories, modeling and simulation analysis. These researchs'results suggest that in order to study the mechanism of brake groan and restrain it, the focus of the following researches should be taking the multi-dimension in space motion of the brake system and suspension system into consideration.

Key words:friction induced vibration and noise; brake groan; literature review

文献标志码:A

中图分类号:U463.51

收稿日期:2015-05-04

第一作者: 张立军(1972—),男,工学博士,教授,博士生导师,主要研究方向为车辆振动噪声分析与控制.

E-mail:tjedu_zhanglijun@tongji.edu.cn