T形肋正交异性组合桥面板力学性能

苏庆田, 贺欣怡, 曾明根, 韩旭

(同济大学 土木工程学院, 上海 200092)

T形肋正交异性组合桥面板力学性能

苏庆田, 贺欣怡, 曾明根, 韩旭

(同济大学 土木工程学院, 上海 200092)

摘要:为了检验所提出的T形肋正交异性组合桥面板在局部车轮荷载作用下的受力特性及这种桥面板在桥梁第二体系中的受力性能,并区分其与常规桥面板的受力性能,设计制作了4个不同桥面板试件,其中包括一个混凝土桥面板,一个正交异性钢桥面板,两个不同尺寸的T形肋正交异性组合桥面板.通过静力试验测试了不同桥面板在荷载作用下负弯矩区混凝土开裂情况、桥面板不同部位的结构应变和变形等.试验结果表明T形肋正交异性组合桥面板在车轮荷载作用下其局部应力水平显著低于正交异性钢桥面板,相同宽度的T形肋正交异性组合桥面板其极限抗弯承载力分别是混凝土桥面板和钢桥面板的2.30倍和1.57倍以上,表明T形肋正交异性组合桥面板具有较强的抗疲劳性能.

关键词:组合桥面板; 正交异性; T形肋; 受力性能; 试验

目前桥面板通常采用混凝土桥面板和钢桥面板[1].混凝土桥面板由于其整体性好、造价低在小跨径桥梁中应用最广泛,其自重大的缺点限制了其在大跨度桥梁中的使用[2].此外混凝土抗拉能力弱,开裂问题是最容易发生的病害[3].混凝土桥面板的开裂主要表现在:桥面板底部受拉区混凝土单向开裂、崩裂及双向的网状裂缝、剥落[4-5].钢桥面板由于自重轻而在大跨度桥梁广泛使用,但由于其造价高限制了其在中小跨径桥梁中的使用.此外钢桥面板易出现了疲劳破坏现象[6-8]和桥面板铺装损坏,影响了桥梁的安全性、耐久性以及正常使用[9].由于自重和造价的原因,混凝土桥面板应用于小跨径桥梁有优势,钢桥面板应用于大跨度桥梁有优势,而在中等跨度桥梁中二者的优势均不明显,这为组合桥面板的应用提供了一种可行空间[10].

由于我国的组合结构桥梁建设处于初始发展阶段,钢桥相对于混凝土桥而言数量较少,目前桥梁中采用组合桥面板的实例则更少.佛山东平大桥采用了10 mm平钢板与12 cm混凝土相组合的组合桥面板,工程实例和研究表明平钢板-混凝土组合桥面板相对钢筋混凝土桥面板具有较好的耐久性能[11],能有效减缓桥面板严重耐久性损坏现象.为此本文在平钢板-混凝土组合桥面板基础上提出了一种带T形肋的平钢板-混凝土组合桥面板,总体上形成正交异性组合桥面板,增加桥面板的单向抗弯刚度.

为了检验T形肋正交异性组合桥面板的受力性能,特别是在第二体系下的受力性能,并进一步与常规桥面板的受力性能进行比较,本文设计制作了4个不同截面形式的桥面板,通过试验测试了桥面板各个部分构件在不同荷载作用下的受力和变形,并对不同桥面板的受力性能进行比较分析.

1试验方案

1.1试件设计

本次静力试验共设计了2个T形肋钢-混凝土组合桥面板试件(编号S-1、S-2)、1个钢筋混凝土桥面板试件(编号S-3)和1个正交异性钢桥面板试件(编号S-4).由于桥面板支承在横隔板上,因此桥面板的一跨跨径长度等于横隔板的间距.桥梁中横隔板的间距通长为3~5 m,横隔板间距越大,桥面板能承受的荷载越小,因此取试件的一跨跨径长度为5 m.为考察连续桥面板的受力性能,桥面板试件纵向取两跨长度.实桥中的钢桥面板高度在300 mm左右,混凝土桥面板的厚度在250~300 mm之间,为了比较几个试件的受力性能,将4个桥面板试件的截面高度均定为300 mm.

各个桥面板的总长度同为10.5 m(两个边支座外悬挑各250 mm).桥面板的截面形状如图1a~1d所示.此外,试件S-1混凝土中纵向钢筋直径为20 mm,间距150 mm,横向钢筋直径为12 mm,间距150 mm; T型加劲肋为TN200×200;混凝土和钢结构之间布置了直径13 mm、高度80 mm的焊钉,焊钉沿试件宽度和长度方向间距分别为225 mm和200 mm.试件S-2纵向钢筋和横向钢筋的规格及间距同试件S-1; T型加劲肋为TM170×250;混凝土和钢结构之间布置了直径13 mm,高度80 mm的焊钉,焊钉沿试件宽度方向间距220 mm、长度方向间距200 mm.试件S-3混凝土中纵向钢筋直径为20 mm,间距150 mm,横向钢筋直径为12 mm,间距150 mm.

a 试件S-1横截面图

b 试件S-2横截面图

c 试件S-3横截面图

d 试件S-4横截面图

1.2试验加载装置

对试件S-1、试件S-2和试件S-4的一个5 m单跨测试车轮荷载作用时相邻两肋间的桥面板局部受力.在桥面厚度最薄弱位置施加70 kN的车轮荷载,车轮与桥面板的接触面积为600 mm×200 mm,荷载值和接触面积与公路桥涵设计通用规范[12]规定相同.由于试件S-1、试件S-2和试件S-4在纵桥向和横桥向的刚度不同,不同的车轮放置方向下结构响应不同.根据车轮放置的方向,车轮局部加载方式分为两种.加载方式1为车轮接触面长边(600 mm)垂直于加劲肋长度方向的加载方式,如图2a所示;加载方式2为车轮接触面长边平行于加劲肋长度方向的加载方式,如图2b所示.两种加载方式中,车轮加载的面积关于单跨桥面板的纵向对称轴和横向对称轴对称.

另外,对所有试件的每一跨跨中施加竖向力P,如图2c所示,测试桥面板在桥梁第二体系下正、负弯矩区的整体受力性能.试验测试装置如图3所示.

a 局部受力加载1

b 局部受力加载2

c 整体受力加载

图3 试件加载测试装置

1.3测试内容及测点布置

在测试车轮局部荷载作用时仅在车轮作用位置的纵桥向跨中截面顶板与工字钢或U肋的腹板交界处沿桥面板宽度方向布置了1个应变计,如图4a和4b所示.在测试桥面板整体受力行为时,在中支点、跨中截面处的桥面板混凝土上表面、内部钢筋、钢板和T形肋上布置了应变计,在支点、跨中布置了位移计,在梁端设置了千分表测试钢板与混凝土间的相对滑移.具体应变测点布置如图4c~4g所示.图中,GJ表示钢筋应变测点,GJT,GJB分别表示上层和下层.

a 试件S-1、S-2钢板横向受力测点

b 试件S-4钢板横向受力测点

c 试件S-1、S-2钢板纵向受力测点

d 试件S-4钢板纵向受力测点

e 试件S-1钢筋应变测点

f 试件S-2钢筋应变测点

g 试件S-3钢筋应变测点

1.4材性试验

对本次试验中的主要受力构件的材性进行了测试,其中钢材的主要力学性能指标如表1所示,混凝土的主要力学性能指标:抗压强度为65.27 MPa,抗拉强度为4.91 MPa,弹性模量为41 556 MPa.

表1 钢材的力学性能指标

2车轮荷载作用下的桥面板局部受力

在车轮局部加载方式1和局部加载方式2作用下,测得试件S-1、试件S-2和试件S-4桥面板H-1点(如图4a和4b所示)的横向应力分布如图5所示.

由图5a和5b可以看出,在车轮局部加载方式1或方式2作用下,试件S-1和试件S-2在H-1处的横向应变要远小于S-4在H-1处的横向应变.

对比试件S-1、试件S-2和试件S-4桥面板在车轮局部荷载作用下的应力水平可以看出:组合桥面板的应力水平比较低,均在4 MPa以内,而正交异性钢桥面板的应力水平最大可达17 MPa.根据钢-混凝土组合桥梁设计规范[13]中规定应力幅与损伤度成三次方关系,组合桥面板的钢面板比正交异性桥面板的钢面板发生疲劳的可能性大大降低,在正常使用情况下组合桥面板中钢板自身基本上无疲劳问题.

a 加载方式1

b 加载方式2

3竖向荷载作用下桥面板的整体受力

采用图2c所示的加载方式模拟桥面板第二结构体系的受力,持续增加外荷载而得到不同种类桥面板的受力性能及破坏发展变化过程.

3.1试验过程及破坏特征

(1) 试件S-1

加载初期,试件处于弹性工作状态,混凝土和钢板的应变都随荷载增加而线性增加.当荷载达到约30 kN时,中支点混凝土顶板出现第一条横向裂缝,此后,随着荷载增加,混凝土裂缝的数目越来越多,裂缝的宽度和深度也越来越大.当荷载达到130 kN时,裂缝宽度达到0.2 mm,此时最大裂缝深度为36 mm.当荷载达到约350 kN时,顶板混凝土和钢板之间局部位置的粘结发生破坏并伴随响声,此时最大裂缝深度达到58 mm.当荷载达到约600 kN时,中支点截面钢梁底板下缘受压屈服.当荷载达到650 kN时,跨中截面钢底板受拉屈服.此后,应变和变形急剧增大.当荷载达到810 kN时,跨中截面顶板上缘混凝土由于纵向压应力过大而压碎(图6),结构无法继续承载,此时中支点截面处混凝土板裂缝已经基本贯穿板厚.

(2) 试件S-2

试件S-2的破坏现象与试件S-1相似.当荷载达到40 kN左右时,中支点附近顶板混凝土出现第一条裂缝.当荷载达到约140 kN时,裂缝宽度达到了0.2 mm,此时最大裂缝深度为29 mm.当荷载达到约770 kN时,中支点截面钢梁下缘受压屈服,之后跨中截面钢下缘受拉屈服.当荷载达到950 kN时,跨中截面顶板混凝土被压碎(图7),试件无法继续承载.

图6 试件S-1破坏形态

图7 试件S-2破坏形态

(3) 试件S-3

加载初期,试件处于弹性工作状态.当荷载达到20 kN时,跨中截面底板混凝土受拉开裂.当荷载达到70 kN时,中支点截面顶板混凝土受拉开裂.当荷载达到180 kN时,中支点负弯矩区顶板混凝土裂缝达到0.2 mm.当荷载达到250 kN时,跨中底板混凝土受拉区裂缝达到0.2 mm,此时跨中截面附近混凝土最大裂缝深度达到118 mm.此后,跨中正弯矩区和中支点负弯矩区的混凝土裂缝数目均随荷载增加而增加.当荷载达到418 kN时,跨中截面下层受拉钢筋屈服.当荷载接近432 kN时,中支点截面处上层受拉钢筋屈服.当荷载达到450 kN时,跨中截面混凝土顶板被压碎(图8),结构无法继续承载.

图8 试件S-3破坏形态

(4) 试件S-4

加载初期,试件处于弹性工作状态.当荷载达到276 kN时,中支点截面U肋底板达到受压屈服.当荷载达到430 kN时,跨中截面U肋底板达到受拉屈服.当荷载达到637 kN时,中支点截面钢顶板上缘达到屈服应变.当荷载达到750 kN时,跨中位移已经达到120 mm,结构因位移过大无法继续承载(图9),此时中支点附近U肋底板处已经出现局部屈曲.

图9 试件S-4破坏形态

3.2试验结果和分析

(1) 跨中挠度与荷载关系

由于本文的4个试件横截面高度几乎一致,但宽度不同,为了对比分析4个试件在竖向荷载下的整体受力性能,把4个试件均换算成单位板宽的承载力进行比较分析.根据每个试件的实际截面宽度和所承受的竖向荷载,得到4个试件单位宽度的跨中挠度与竖向荷载的关系曲线如图10所示.图中跨中竖向位移取左右两跨的平均值.

图10 试件荷载-跨中挠度关系

由图10看出,4个试件均经历了弹性和塑性阶段.在弹性阶段试件S-1和S-2的刚度要比试件S-3和试件S-4大,表明T形肋正交异性组合桥面板的结构刚度比钢桥面板和混凝土桥面板大.此外,当荷载达到280 kN时,试件S-3的荷载-位移曲线斜率明显变化,表明结构从弹性状态转到部分塑性状态,试件单位宽度的极限荷载为376.4 kN;试件S-4从弹性状态向塑性状态转变的荷载为500 kN,试件单位宽度的极限荷载为551.3 kN.试件S-1和S-2出现结构从弹性状态向塑性状态转变的荷载分别为650和670 kN,两个试件单位宽度的极限荷载分别为903.7和867.6 kN.试验结果表明T形肋正交异性组合桥面板的弹性临界荷载和结构极限荷载均比混凝土桥面板和钢桥面板高,其中试件S-1的极限荷载分别是试件S-3和试件S-4的2.40倍和1.64倍,试件S-2的极限荷载分别是试件S-3和试件S-4的2.30倍和1.57倍,进一步能表明T形肋正交异性组合桥面板有相对较大的结构安全度.目前在我国公路车辆荷载超载日益严重的情况下,T形肋正交异性组合桥面板具有较好的适应性.

(2) 弯矩重分布特性

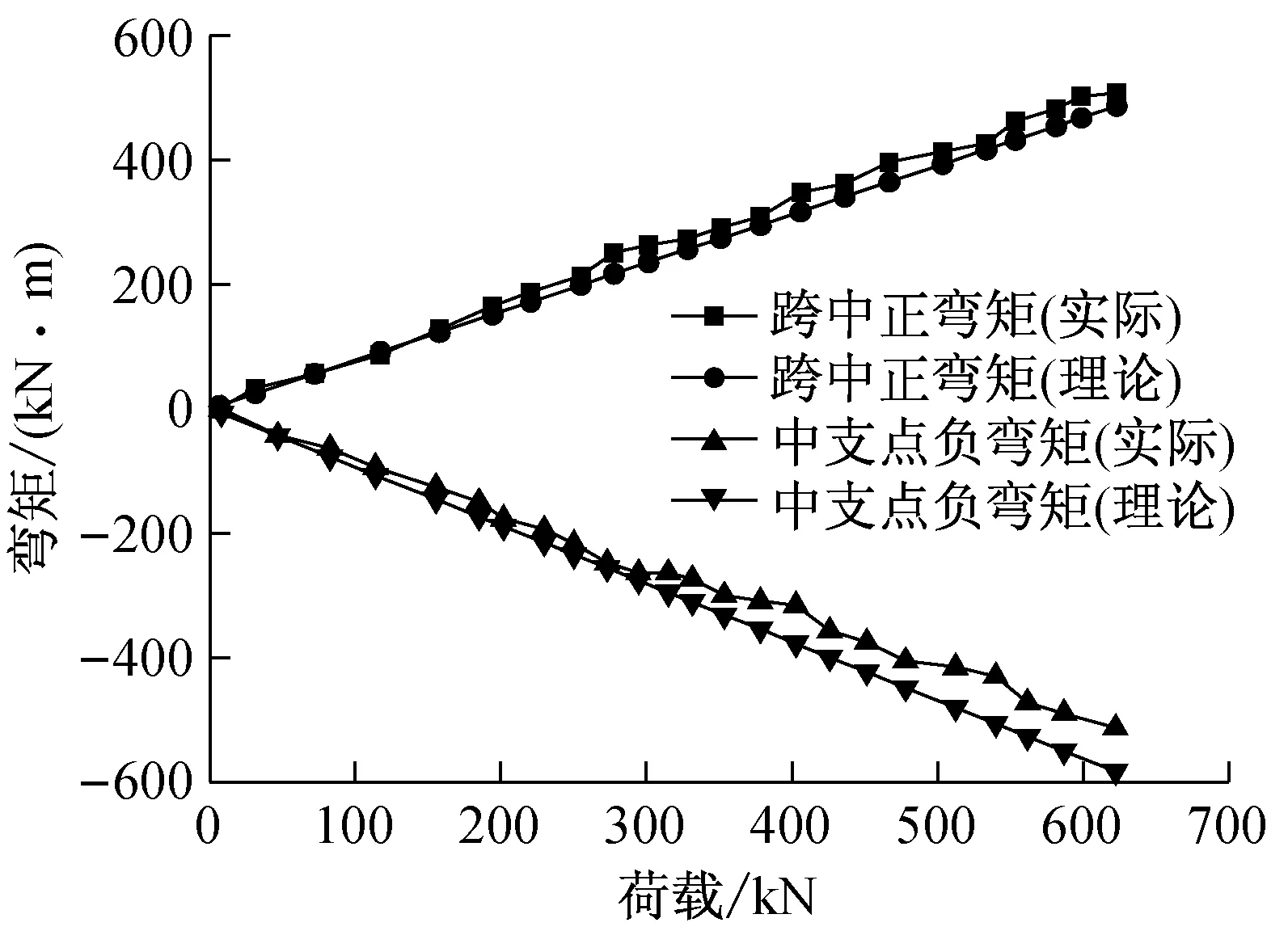

根据每个试件实际承受的竖向荷载及测得的支座反力,可以得到每个试件跨中及中支点截面的弯矩,进一步得到竖向荷载变化情况下的截面弯矩变化情况,具体如图11所示.图中,横坐标为作用在跨中的千斤顶的荷载,纵坐标为试件的最大正(负)弯矩值.最大正弯矩为千斤顶作用位置处的跨中截面弯矩,根据测得的边支座反力计算得到;最大负弯矩为中支点截面处弯矩,由边支座反力和千斤顶荷载计算得到.此外按照线弹性理论不计混凝土开裂和钢材屈服影响计算了每个试件的正负最大弯矩与跨中荷载的关系.

a 试件S-1正负最大弯矩-荷载曲线图

b 试件S-2正负最大弯矩-荷载曲线图

c 试件S-3正负最大弯矩-荷载曲线图

d 试件S-4正负最大弯矩-荷载曲线图

由于按照线弹性理论计算的正负最大弯矩与施加的荷载呈现严格的线性关系,但对比不同试件的正负最大弯矩与施加荷载的关系可以看出,试验测试和理论计算的结果有所不同.这种不同是由于实际结构中随着荷载的增大,试件中有些部位的材料进入非弹性而引起的构件内力重分布.对于试件S-1和试件S-2,中支点处的顶板混凝土随着荷载增加逐渐开裂,导致中支点处的最大负弯矩比理论计算值小,而跨中处的最大正弯矩比理论值大.尽管试件S-3的理论测试值与测试结果较近,实际上该试件在中支点和跨中截面的混凝土基本同时在开裂,结构内力在两个截面同时发生重分布.对比每个试件中的最大正(负)弯矩-荷载曲线可以看出,随着荷载的增大,理论计算值与实测值的比例关系基本保持一致,说明每个试件在不同荷载作用下发生截面弯矩重分布的程度基本不变.

4结语

本文对2个T形肋正交异性组合桥面板和1个混凝土桥面板、1个正交异性钢桥面板进行了静载试验研究,得到以下主要结论:

(1) 在车轮荷载作用下,本文所提的T形肋正交异性组合桥面板具有良好的受力性能,其最不利位置的横向应变要远低于正交异性钢桥面板,大大降低了桥面板中钢板发生疲劳破坏的可能性;

(2) 在跨中集中荷载作用下,本文所提到的T形肋组合桥面板的单位宽度抗弯承载力是混凝土桥面板和正交异性钢桥面板的2.30倍和1.57倍以上;

(3) 连续组合桥面板由于在中支点截面处混凝土开裂会引起桥面板弯矩的重分布,这种重分布特性不随荷载的增加而发生显著变化.

参考文献:

[1]杨义东,李涛.钢-混凝土组合结构桥在日本的发展趋势[J].国外桥梁,1998(4):39.

YANG Yidong, LI Tao. The trend of the steel-concrete composite bridge in Japan[J].World Bridges,1998(4):39.

[2]吴冲.现代钢桥[M].北京:人民交通出版社,2006.

WU Chong. Modern steel bridge[M].Beijing: China Communications Press,2006.

[3]Muttoni A, Ruiz M F. Concrete cracking in tension members and application to deck slabs of bridges[J]. Journal of Bridge Engineering, ASCE,2007,12(5):646.

[4]Lachemi M, Hossain K, Ramcharitar M,etal. Bridge deck rehabilitation practices in north America[J]. Journal of Infrastructure Systems, 2007,13(3):225.

[5]Shiotani T, Ohtsu H, Momoki S,etal. Damage evaluation for concrete bridge deck by means of stress wave techniques. [J]. Journal of Bridge Engineering, ASCE,2012, 17(6): 847.

[6]安群慧. 正交异性钢桥面板纵向U 肋与横梁接缝的应力特点和疲劳裂纹特性[J]. 世界桥梁,2009(4):26.

AN Qunhui. Characteristic of stress in the joint between longitudinal U-rib and cross beam in orthotropic steel bridge seck [J]. World Bridge,2009(4): 26.

[7]Li Z X, Chan T H T, Ko J M. Fatigue damage model for bridge under traffic loading: application made to tsing Ma Bridge[J].Theoretical and Applied Fracture Mechanics, 2001, 35(1): 81.

[8]Battista R C, Pfeil M S, Carvalho E M L. Fatigue life estimates for a slender orthotropic steel ddeck[J]. Journal of Constructional Steel Research, 2008, 64(1): 134.

[9]黄卫,林广平,钱振东,等. 正交异性钢桥面铺装层疲劳寿命的断裂力学分析[J]. 土木工程学报, 2006(9):112.

HUANG Wei, LIN Guangping, QIAN Zhendong,etal. Fracture-mechanics analysis of the fatigue llife of the pavement on orthotropic steel bridge decks[J]. China Civil Engineering Journal, 2006(9):112.

[10]陈军刚.钢-混凝土组合桥面板设计方法初探[D].成都:西南交通大学,2004.

CHEN Jungang. Preliminary study of design method of steel-concrete composite slab[D].Chengdu: Southwest Jiaotong University, 2004.

[11]任剑.钢-混凝土组合结构疲劳性能试验研究[D].成都:西南交通大学,2006.

REN Jian. Experimental study on fatigue of composite steel-concrete structure [D]. Chengdu: Southwest Jiaotong University, 2006.

[12]JTG D60—2015 公路桥涵设计通用规范[S]. 北京:人民交通出版社股份有限公司,2004.

JTG D60—2015 General code for design of highway bridges and culverts[S]. Beijing: China Communications Press Co.,Ltd., 2004.

[13]GB 50917—2013 钢-混凝土组合桥梁设计规范[S]. 北京:中国计划出版社,2013.

GB 50917—2013 Code for design of steel and concrete composite bridges[S]. Beijing: China Planning Press, 2013.

Performance of the Composite Bridge Deck with Concrete Slab and Orthotropic Steel Plate with T-shape Stiffener

SU Qingtian, HE Xinyi, ZENG Minggen, HAN Xu

(College of Civil Engineering, Tongji University, Shanghai 200092, China)

Abstract:In order to check the performance of the new type of composite bridge deck proposed in this paper under the wheel load and its performance in the second system of the bridge deck, also to compare it with the performance of the normal bridge deck, 4 different types of bridge deck are designed and fabricated, one is concrete bridge deck, one is orthotropic steel bridge deck, and the other two are composite bridge decks with concrete slab and orthotropic steel plate with T-shape stiffener in different sizes. Static load test is conducted on these specimens to shed light on the cracking of concrete in the negative moment zone and measure the deformation and the strains in different locations on the decks. The result proves that the local stress level of the composite bridge deck is less than that of the orthotropic steel bridge deck, the load-carrying capacity of the composite bridge deck in unit width is at least 2.36 and 1.57 times as many as that of the concrete deck and orthotropic steel plate deck, respectively, which, further validate that the composite bridge deck proposed in this paper has a higher fatigue strength.

Key words:composite bridge; orthotropic deck; T-shape stiffener; mechanical behavior; experiments

文献标志码:A

中图分类号:TU398

通讯作者:曾明根(1963—),男,工学博士,教授级高工,主要研究方向为钢与组合结构桥梁.E-mail:zengmg@tongji.edu.cn

基金项目:国家“九七三”重点基础研究发展计划(2013CB036303)

收稿日期:2015-04-15

第一作者: 苏庆田(1974—),男,工学博士,教授,博士生导师,主要研究方向为钢与组合结构桥梁.E-mail:sqt@tongji.edu.cn