铜/金刚石复合材料电磁轨道烧蚀特性的实验研究*

曹海要,战再吉

(燕山大学亚稳材料制备技术与科学国家重点实验室,河北秦皇岛 066004)

1 引 言

电磁轨道发射过程中,电枢在轨道表面从静止开始逐步加速,轨道与电枢之间的滑动电接触常伴随严重的电烧蚀,因此,轨道初始段的抗烧蚀特性直接影响发射系统的寿命及多次发射特性[1-4]。

由于受到焦耳热及电弧热的作用,轨道材料表面出现熔融、蒸发、升华或分解等电烧蚀现象。在较低实验电流条件下,其微观组织表现为气孔、微凸起、裂纹及急冷区等特征[5-6];在较高实验电流(大于100 kA)下,强的电流以及速度趋肤效应引起表面融化及表面划痕[7];由于电磁压力而引起材料变形,材料边缘由于电弧作用而发生气化。Persad等人[8-9]通过观察轨道电极材料表面的堆积物发现,堆积物呈疏松多孔的结构,提出轨道材料由于与液态铝层发生化学反应而出现塑性变形或腐蚀侵蚀。Hsieh等人[10]的EMAP3D模拟结果表明,材料的损伤是由于局部高温而引起的材料软化及屈服。Watt等人[11]通过对同种轨道电极材料不同发射次数的分析发现,由于焦耳热及电弧热,导致电枢-轨道电极材料之间形成固液混合物,这种混合物在电磁力的作用下高速滑动,划伤已经局部软化及屈服的轨道表面,形成划痕,同时液态铝的侵蚀也加速了轨道材料的损伤。

目前对于不同电流下,预紧力对轨道电极材料电烧蚀的影响的研究还很少,因此,我们着重研究不同预紧力对抗烧蚀铜/金刚石复合材料电烧蚀特性的影响,并在此基础上探讨其电烧蚀机理。

2 实验部分

2.1 实验装置及参数

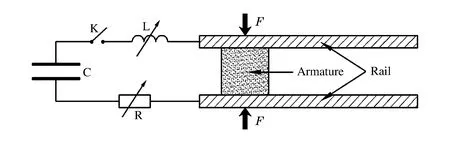

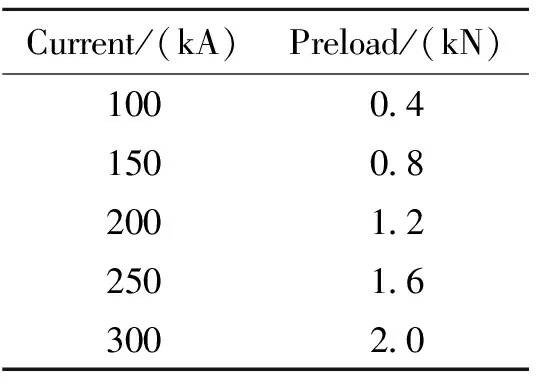

本实验在自主研发的HCED-Ⅱ型电烧蚀装置上进行,图1为装置的结构示意图。滑动电枢材料为2A12铝合金,轨道电极为可更换的实验用铜/金刚石复合材料,其中金刚石的质量分数为2%,该复合材料具有一定的灭弧减蚀作用[12]。轨道电极外形尺寸为70 mm×40 mm×3 mm。在该电烧蚀装置中,通过控制电容的充、放电量获得脉冲电流,通过轨道电极顶杆的下压量来设定电枢与轨道之间的预紧力。电烧蚀实验具体参数如表1所示。

图1 HCED-Ⅱ型电烧蚀装置的结构示意图Fig.1 Structure schematic of HCED-Ⅱ electric ablation device

表1 电烧蚀实验参数Table 1 Experimental parametersof electrical ablation

2.2 实验过程

将轨道电极材料打磨清洗后安放在HCED-Ⅱ型电烧蚀装置上,设定轨道与电枢间的预紧力及脉冲电流,同一参数下进行3次重复实验。在实验前、后用精度为0.1 mg的电子天平记录轨道电极的质量;采用材料表面性能综合测试仪(CFT-1)测试烧蚀深度及轮廓;用扫描电子显微镜对电烧蚀后不同区域的微观形貌进行观察;另外分析观察轨道电极的横截面组织变化,并用维氏硬度计测试其硬度变化。

3 结果与讨论

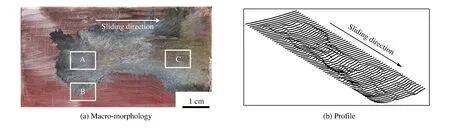

图2为铜/金刚石复合材料轨道电烧蚀后的宏观形貌及轮廓图。由图2可见,在轨道与电枢初始接触区A处存在明显的烧蚀坑,在初始接触区周围的飞溅区B处存在飞溅形貌,在相互滑动区C处存在轻微划痕形貌。以下对初始接触区A、飞溅区B、滑动区C的微观结构变化进行观察与分析。

图2 铜/金刚石复合材料电烧蚀后的宏观形貌及轮廓图Fig.2 Macro-morphology and profile of Cu/diamond composite after electrical ablation

3.1 电烧蚀后铜/金刚石复合材料轨道的质量损失

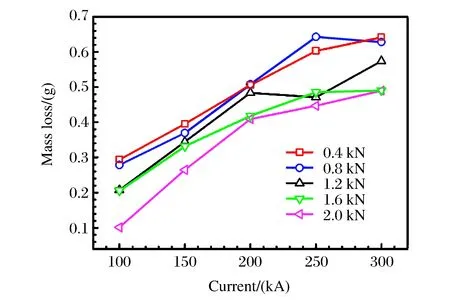

图3为铜/金刚石复合材料电烧蚀后的质量损失随实验电流及预紧力的变化关系。由图3可见,在相同预紧力下,质量损失随实验电流的增加而呈增大趋势;在同一实验电流下,质量损失随预紧力的增加而呈减小趋势。原因在于:电烧蚀过程主要受预紧力及实验电流的双重影响,预紧力主要影响电枢-轨道的接触电阻,而实验电流主要影响滑动电接触过程中电弧的能量。接触电阻Rj可用(1)式进行估算

图3 铜/金刚石复合材料烧蚀后的质量损失随实验电流及预紧力的变化Fig.3 Mass loss of Cu/diamond composite after electrical ablation versus current with different preloads Rj=kj(0.102F)-m

式中:F为预紧压力,m为与接触形式、压力范围和实际接触点数目等因数有关的指数,kj为与接触材料、表面状况等有关的系数。实验证明:在压力不太大的范围内,对于点接触,m=0.5;对于线接触,m= 0.5~0.8,一般取m=0.7;对于面接触,m=1。在本研究中,取m=1,kj=0.98。根据施加的预紧力计算得到,在预紧载荷为0.4 kN时接触电阻为24.01 mΩ,在预紧载荷增加至2.0 kN时接触电阻降为4.80 mΩ。

当预紧力相同时,电枢-轨道间的接触电阻基本相同,如果增加实验电流,滑动电接触面间的电弧能量变大,对轨道电极的损伤更严重,轨道材料的质量损失量增加;而当流经电枢-轨道的实验电流相同时,如果预紧力增大,则电枢-轨道电极之间实际接触面积增加,接触电阻变小,不仅由此产生的焦耳热减少,而且也不容易形成电弧,因此对轨道电极材料的损伤较轻,材料的质量损失减小。

3.2 电烧蚀后铜/金刚石复合材料轨道表面的烧蚀深度

图4分别为铜/金刚石复合材料轨道在实验电流200 kA、不同预紧力状态以及1.2 kN预紧力、不同实验电流下的电烧蚀深度。由图4可见,在200 kA实验电流下,预紧力从0.4 kN增加到2.0 kN的过程中,平均烧蚀深度从0.252 mm逐渐降到0.131 mm,验证了预紧力越大,电枢-轨道间的接触状态越好,对铜/金刚石复合材料轨道烧蚀越轻;而在固定预紧力为1.2 kN,实验电流从100 kA增加到300 kA 的过程中,平均烧蚀深度从0.163 mm逐渐增加到0.237 mm,说明在相同滑动电接触情况下,实验电流越大,接触点之间产生电弧越多,对铜/金刚石复合材料轨道电烧蚀越严重。

图4 铜/金刚石复合材料的烧蚀深度Fig.4 The ablation depth of Cu/diamond composite

3.3 铜/金刚石复合材料电烧蚀区域的表面形貌

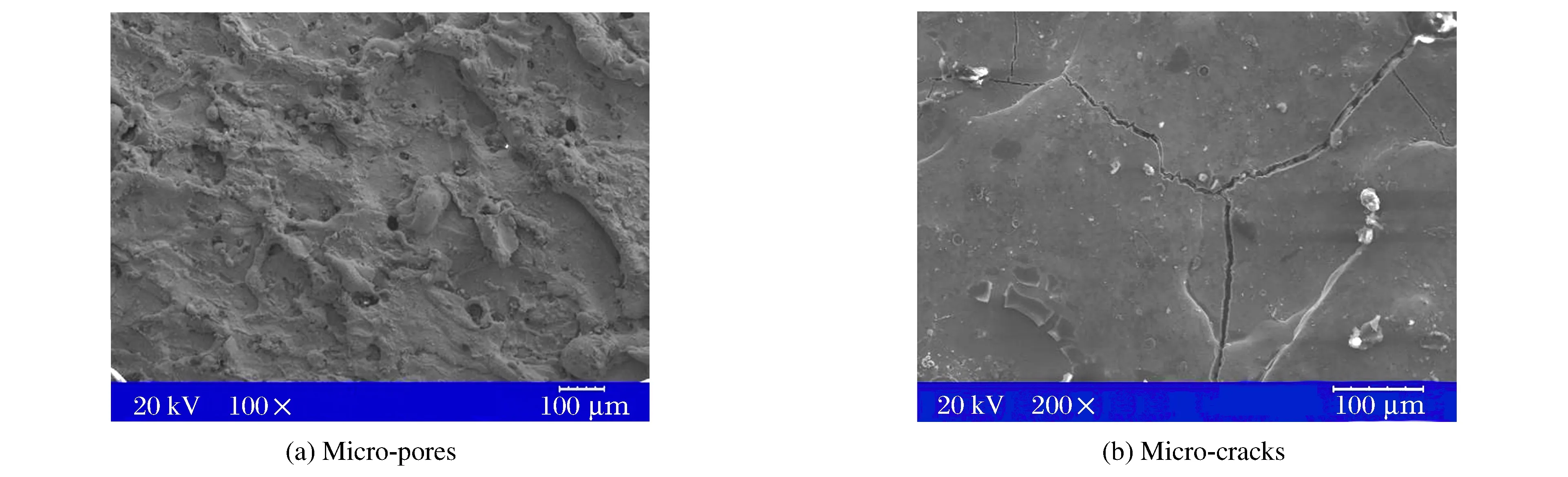

对图2中的A区域进行局部放大,如图5所示,可见,该区域的典型特征是材料表面烧蚀后的凹凸不平形貌,表面存在一定数量的微孔和裂纹。图5(a)为铜/金刚石复合材料轨道电烧蚀表面的微孔形貌,遍布整个图像区域的微孔尺寸大约为10~20 μm,与复合材料掺杂的金刚石颗粒尺寸相当,微孔周围材料表面粗糙不平,呈现出液态金属凝固后的微凸体形貌。在较高的温度下,金刚石仍保持较好的热稳定性,但由于铜与金刚石间的浸润性较差,且二者热膨胀系数相差较大,因此,在电弧烧蚀作用下,造成轨道材料的局部过热,铜/金刚石复合材料中的金刚石颗粒发生剥落进而形成微气孔。这些微孔周围的电热烧蚀加剧,产生的熔融态物质在涡流电磁力下形成更多尺寸较大的微凸体。

图5(b)为铜/金刚石复合材料轨道电烧蚀表面的微裂纹形貌,裂纹窄而长,很多裂纹在扩张过程中相互交叉。这是由于在电磁发射的起始段,电枢和轨道的滑动电接触区域受到电弧烧蚀和大电流焦耳热的共同作用,轨道表层温度瞬时升高,当电枢离开后,该区域的热量被铜轨道迅速传导走,降温梯度较大,因此轨道电极表层受到强交变温度场产生的交变应力作用,产生微裂纹。

图5 铜/金刚石复合材料的微气孔和微裂纹形貌Fig.5 Micro-pores and micro-cracks of Cu/diamond composite

对图2中的B区域进行局部放大,如图6所示,可见,该区域的典型特征是材料表面烧蚀后熔融态金属形成的微凸及飞溅形貌。这种微凸体呈现螺旋向上状,并主要分布在电枢启动的初始接触区,在微凸体周围存在一定的液体飞溅后冷却的形貌特征。微凸体及其飞溅产物说明在该区域内电枢发生严重的熔化,这些熔融物处于电枢和轨道电极之间,在强电磁场涡流作用下会向四周飞溅,残余的熔融物在随后的快速冷却过程中形成微凸体,微凸体表面的螺旋向上特征正体现了涡流电磁力的作用。

图6 铜/金刚石复合材料的微凸及飞溅形貌Fig.6 Micro-bulges and splash of Cu/diamond composite

图7 铜/金刚石复合材料的划痕形貌Fig.7 Micro-scratches of Cu/diamond composite

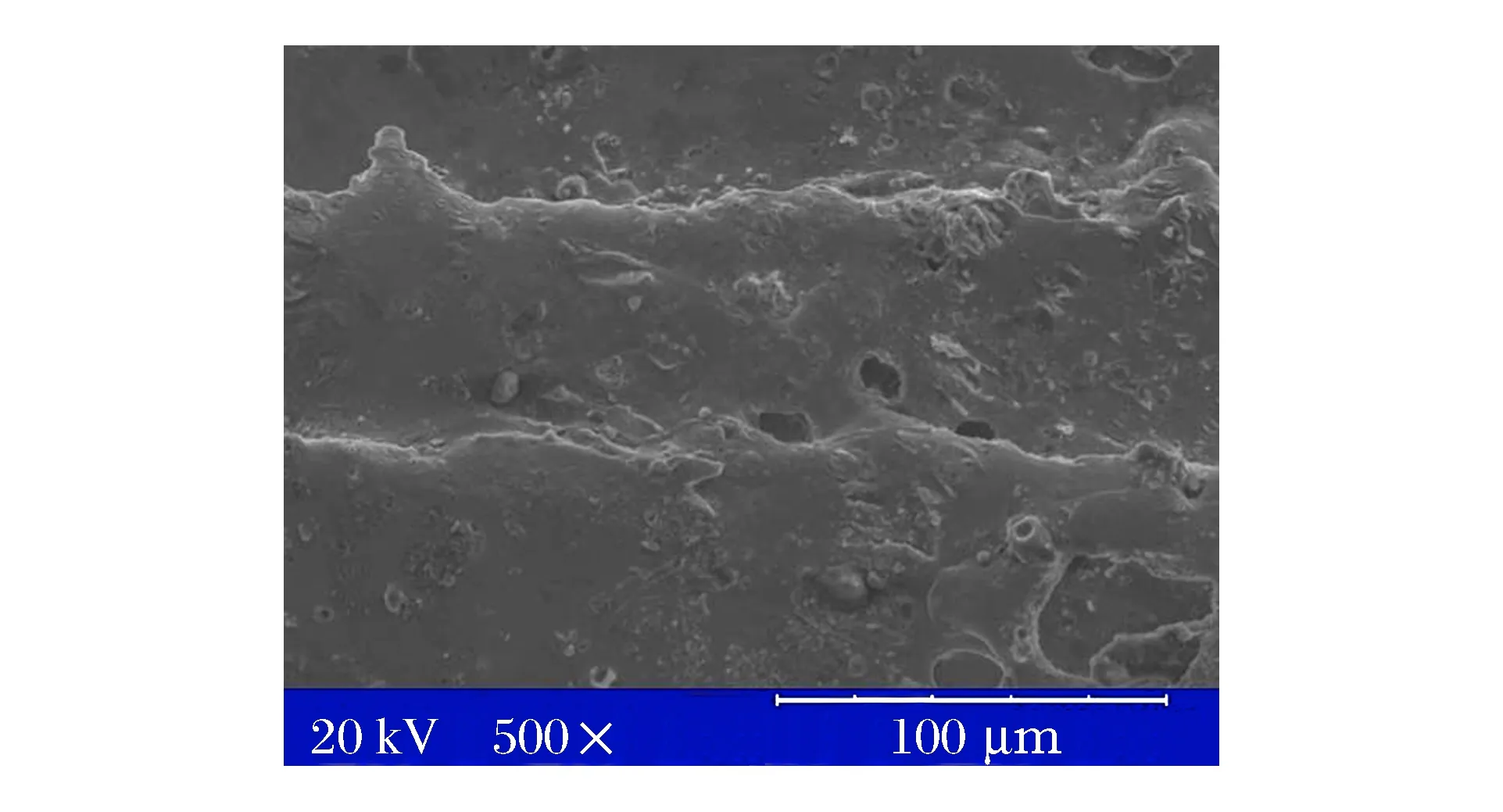

对图2中的C区域进行局部放大,如图7所示,可见,该区域的典型特征是电烧蚀表面存在大量不同的划痕,该划痕较浅,主要存在于电枢与轨道滑动电接触区域。一般认为,由于枢-轨电极之间存在较高的接触压力,且电弧热及焦耳热使铜/金刚石复合材料表面温度上升,铜/金刚石复合材料轨道的表面会发生部分材料屈服及软化。在静摩擦向动摩擦过渡的过程中,当运动电枢对轨道表面的切向摩擦力大于已经发生表面屈服及软化的轨道材料的剪切强度时,铝电枢与轨道表面之间的微凸体会在轨道表面形成摩擦划痕,这种磨损机制属于磨粒磨损。

3.4 铜/金刚石复合材料电烧蚀区域的横截面金相及硬度

图8为铜/金刚石复合材料电烧蚀后横截面的组织结构及显微硬度变化。由图8可见,在铜/金刚石复合材料的表面,由于电烧蚀作用形成了与基体组织不同的柱状晶组织,厚度为50 μm左右;该柱状晶的形成,使材料的硬度有所降低。电磁发射轨道材料一般都是长细杆状,本实验采用的铜/金刚石复合材料尺寸为70 mm×40 mm×3 mm,其长高比过大。因此,焦耳热及电弧烧蚀热主要沿高度方向进行传导。这种局部移动的热源使铜/金刚石复合材料表面发生再结晶后,形成晶粒细化区,如图8(a)中的A区所示;而表层是轨道材料温度最高的区域,这里的细晶逐渐长大,形成较为粗大的柱状晶区,如图8(a)中的B区所示。通过不同深度的显微硬度测试也发现,表层硬度明显下降,根据Hall-Petch定律可知,材料表面区域的晶粒较深层的更粗大。另外,熔化后的轨道表面聚集的易熔杂质和非金属夹杂物,也在一定程度上降低了铜/金刚石复合材料的硬度。

图8 铜/金刚石复合材料横截面金相及硬度Fig.8 Metallography and hardness of Cu/diamond composite

4 结 论

通过进行铜/金刚石复合材料轨道与铝电枢在预紧力0.4~2.0 kN、电流100~300 kA下的滑动电烧蚀实验及分析,得出以下结论:

(1) 铜/金刚石复合材料轨道由于受到焦耳热及电弧热的双重作用,其质量损失、烧蚀深度随电流增大而呈现增加趋势,随预紧力增加而呈下降的趋势。

(2) 铜/金刚石复合材料轨道电烧蚀后,在主烧蚀区域形成凹凸不平的形貌,由于部分金刚石的脱落形成一定数量的微孔,在强交变温度场作用下产生热应力裂纹;在烧蚀区域边缘,主要由于熔融液态金属受强电磁场涡流作用而形成了微凸及飞溅形貌;在滑动电接触区域,则表现为电枢微凸体与轨道之间摩擦形成的划痕,其磨损机制为磨粒磨损。

(3) 在铜/金刚石复合材料轨道的横截面上,由于轨道材料的长高比过大而造成散热速率不同,形成不同尺度的晶粒组织,表面硬度明显下降。

[1] 巩 飞,翁春生.电磁轨道炮滑动电接触的热效应 [J].高压物理学报,2014,28(1):91-96.

GONG F,WENG C S.Thermal effect sliding electrical contact in electromagnetic railgun [J].Chinese Journal of High Pressure Physics,2014,28(1):91-96.

[2] BANSAL D G,STREATOR J L.Behabior of copper-aluminum tribological pair under high current densities [J].IEEE Trans Magn,2009,45(1):244-249.

[3] YOVANOVICH M M.Four decades of research on thermal contact,gap,and joint resistance in microelectronics [J].IEEE Trans Compon Packag Technol,2005,28(2):182-206.

[4] 程 诚,关永超,何 勇,等.磁探针方法测串联增强型固体电枢电磁轨道炮内弹道速度 [J].高压物理学报,2013,27(6):901-907.

CHENG C,GUAN Y C,HE Y,et al.Measurement of solid armature’s in-bore velocity using b-dot orobes in series enhanced railgun [J].Chinese Journal of High Pressure Physics,2013,27(6):901-907.

[5] 郭凤仪,陈忠华.电接触理论及其应用技术 [M].北京:中国电力出版社,2008:49-52.

GUO F Y,CHEN Z H.Electrical contact theory and its application technology [M].Beijing:China Electric Power Press,2008:49-52.

[6] 邵文柱.Cp/CuCd电接触材料在电弧作用下的失效行为 [J].电工合金,2000(4):8-22.

SHAO W Z.Failure behavior of Cp/CuCd electrical contact materials under arc [J].Electrician Alloy,2000(4):8-22.

[7] MEGER R A,COOPER K P,JONES H N,et al.Analysis of rail surfaces from a multi-shot railgun [J].IEEE Trans Magn,2005,41(1):211-213.

[8] GEE R M AND PERSAD C.The response of different copper alloys as rail contacts at the breech of an electromagnetic launcher [J].IEEE Trans Magn,2001,37(1):263-268.

[9] PERSAD C AND CASTRO Z.Railgun tribology:characterization and control of multishot wear debris [J].IEEE Trans Plasma Sci,2007,43(1):173-177.

[10] HSIEH K T.Numerical study on groove formation of rails for various materials [J].IEEE Trans Magn,2005,41(1):380-382.

[11] WATT T,STEFANI F,CRAWFORD M,et al.Investigation of damage to solid-armature railguns at startup [J].IEEE Trans Magn,2007,43(1):214-218.

[12] 韩锦珠.铜合金离子注入层的组织结构及摩擦特性 [D].秦皇岛:燕山大学,2011:9-14.

HAN J Z.Structure and tribological properties of ion implantation layer of copper alloys [D].Qinhuangdao:Yanshan University,2011:9-14.