锂离子电池组冷却技术研究进展

胡棋威,李文斌,王兆聪

(武汉船用电力推进装置研究所,武汉430064)

锂离子电池组冷却技术研究进展

胡棋威,李文斌,王兆聪

(武汉船用电力推进装置研究所,武汉430064)

摘 要:锂离子电池在电动汽车、船舶电力推进等领域前景十分广阔。然而锂离子电池大规模成组使用时,热问题凸显,制约了锂离子电池在上述领域的广泛应用。锂离子电池组冷却技术能保证电池组在安全温度范围内运行,是保障锂离子电池成组后性能发挥与安全工作的关键技术。该文将当前锂离子电池组冷却技术分为风冷、水冷、新型冷却技术和耦合冷却,并分别概述了每种冷却技术的研究进展与结构改进。

关键词:锂离子电池 电池组 冷却技术

0 引言

电动汽车、船舶电力推进等领域均要求电池具有大能量密度与大功率密度。而锂离子电池恰好满足这些要求,前景十分光明。然而上述领域中,必须将大量锂离子电池成组使用,电池组使用工况恶劣,且结构紧凑,因而电池产热大,热量易积累,电池组容易局部过热或温度不均匀,进而容易导致电池性能衰减、一致性变差,甚至“热失控”。冷却技术,不仅能保证电池组在较低的温度范围内工作,大大延缓电池性能衰减,并避免电池发生“热失控”;而且还能通过减小电池组温度梯度,来延缓组内电池一致性差异的变大,从而保障电池匹配成组下的性能与安全。因而,锂离子电池组冷却技术是保障锂离子电池成组后性能发挥与安全的关键技术。锂离子电池组传统冷却技术以风冷、液冷为主。而当前冷却技术的发展集中在三个方向:传统冷却方式的结构研究与改进,发展新型冷却技术,将新型冷却与传统冷却方式耦合应用。

1 传统冷却技术结构研究与改进

风冷是锂离子电池组最简易,最常见的冷却技术之一。但其冷却效果和温度均一性均难以满足动力电源对冷却系统日益苛刻的要求。液体导热系数、热容,与固体间的对流换热系数均大幅高于气体,因而液冷冷却效率比风冷高的多,并逐渐取代风冷,成为最常见的锂离子动力电池冷却技术。

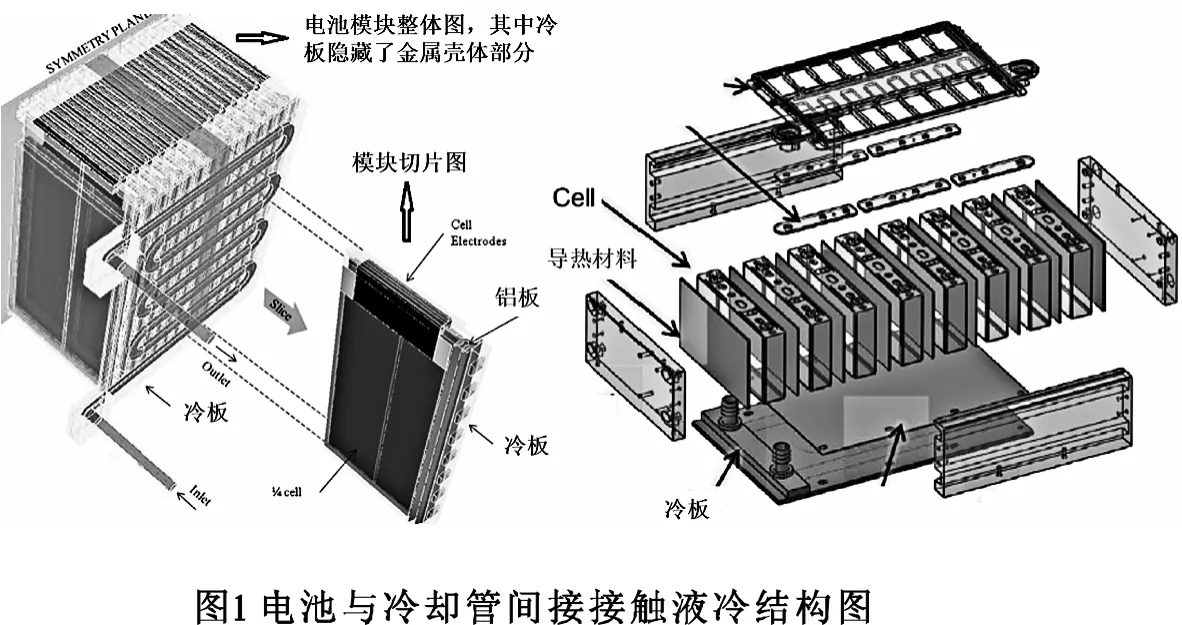

如图1,文献[1,2]将铝板或其它导热材料插在方形锂离子电池之间,组成“三明治”结构,再将电池间导热材料与埋有蜿蜒液冷流道的“冷板”紧密固定,从而将电池热量通过铝板间接地传递给冷却液。其中文献[1]的水冷系统将电池模块温度控制在35℃以下。这种水冷结构冷却管道长度小,复杂度低,冷却系统耗能小。

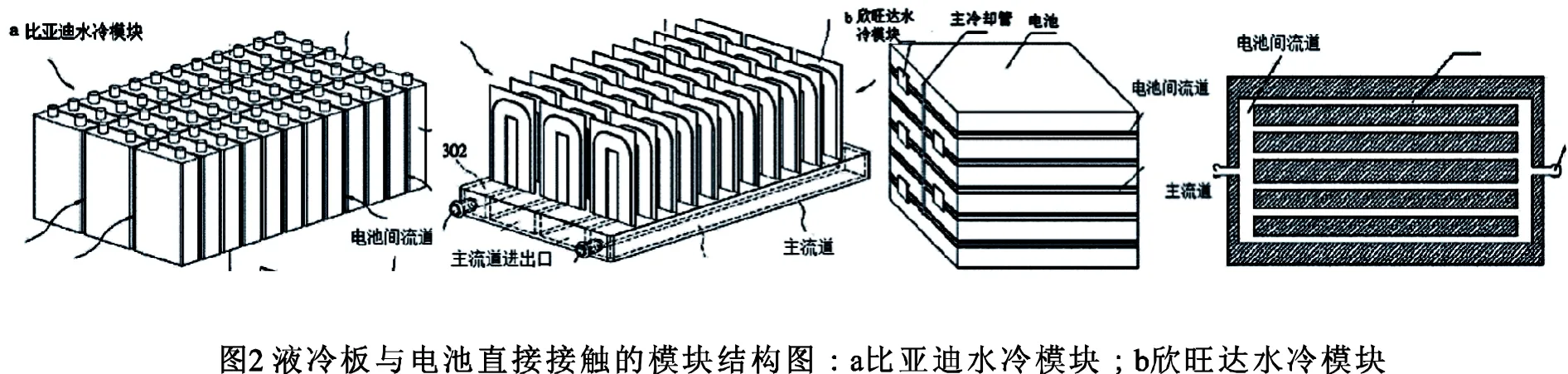

而目前工业化做法,则采用冷却管与电池紧密接触的冷却方案。如图2a,比亚迪专利[3]在两两电池间插入内嵌U型液冷流道的金属片,冷却液吸收电池热量后汇入主流道,与外部换热后再次循环。这种冷却管道与电池紧密接触的方案使冷却液与电池换热能力大大增强。如图2b,与比亚迪类似,欣旺达专利[4]将栅栏状水冷管道布置在电池之间,再将电池间支管连入模块两侧主管道。电池间冷却管道的细化分散化可以增强液冷下电池温度场的均一性,但流体的压损会更大。

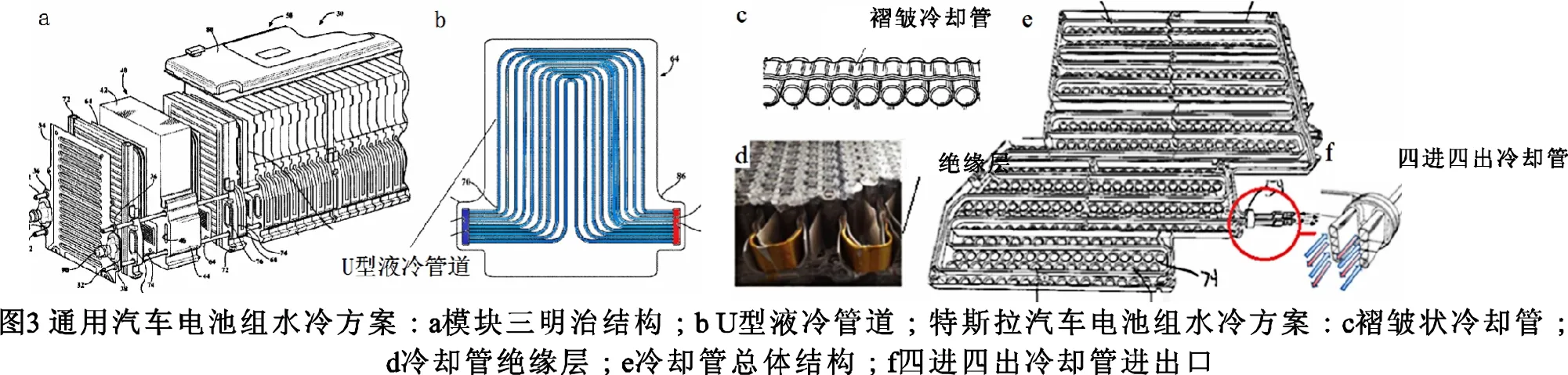

通用Volt汽车冷却系统将1mm厚的,密布大量U型微冷却液流道的“冷板”(图3b),插入方形电池之间,组成紧密的三明治结构(图3a)。流道的细微化使Volt电池组冷却系统冷却能力和温度场均一性进一步提高,Volt的电池组内的温度差可控制在2℃以内。

与上述厂家不同,特斯拉Roadster电池组采用圆柱锂离子电池,液冷管道与电池的紧密接触难度更大。其冷却系统将灌注水、乙二醇的扁带

2 新型冷却技术

目前锂离子电池组工程应用的冷却系统主要采用空冷或液冷方案。相变材料(PCM,Phase Change Material)冷却、热管冷却则利用固液相变或液气相变冷却电池组,已开展大量研究工作。

2.1热管冷却

与液冷利用冷却液的热容吸收电池组热量不同,热管冷却则利用热管中低沸点介质相变过程潜热来转移电池模块热量。热管一般被抽成真空,以降低内部介质沸点,便于介质热端蒸发与冷端冷凝,从而传输热量,具有热阻极低,形状可变等特点。

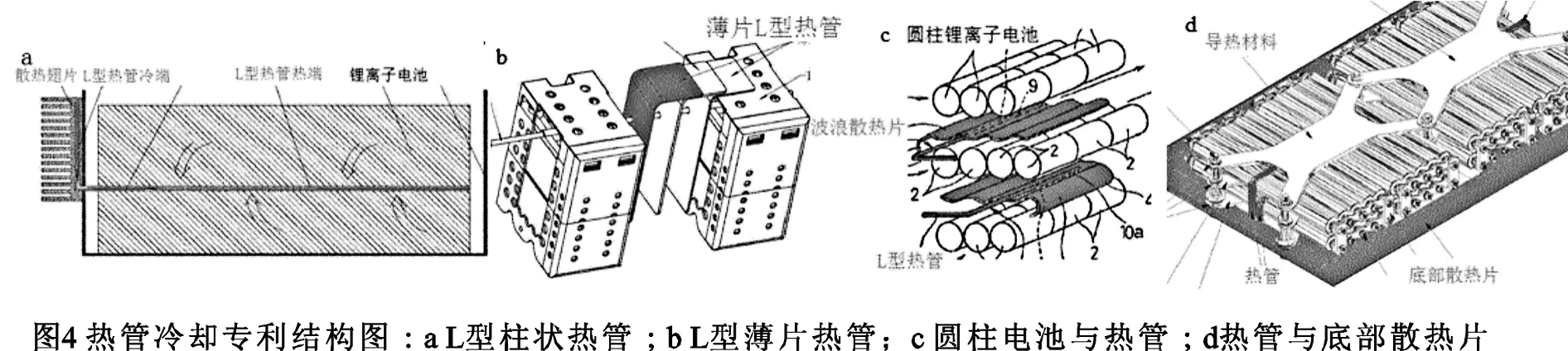

如图4a,文献[5]将L型热管热端插入方形锂离子电池之间,吸收电池热量,再将热管冷端插入散热翅片基体中,加速冷端的散热。如图4b,国轩高科将L型热管制成薄片,以增大热管与方形电池间的接触面积,并直接利用热管冷端较大的表面积进行散热。如图4c,文献[6]针对圆柱锂离子电池设计与电池表面紧密贴合的波浪散热片,再通过L型热管将散热片热量导出电池模块。比亚迪公司专利(图4d)则通过环绕于电池模块周身的热管,将电池热量导至底部散热片散出。

2.2 PCM冷却

由于热管利用液体汽化过程冷却,因而热管冷却需要管道结构,而PCM冷却则将石蜡、脂肪酸、水合盐等固态PCM填充于电池周围,利用固液相变过程吸收大量热量且保持自身温度不变,从而实现温度较均一的冷却,并避免电池组局部温度过高而引发热失控。

文献[7]比较了有/无PCM(石蜡)冷却下16 只18650锂离子电池组成的模块在1C放电时的温度曲线:有PCM冷却时,电池模块温度最高达从68℃降至45℃,最大温差从10℃降至4℃。PCM冷却的优势在于维持电池组温度的均一性,降低电池温升,但是PCM通常热导率极低,因而在PCM吸收电池放电期间热量后,恢复潜热期间,热量从PCM向外界散失缓慢,导致潜热恢复期电池组降温缓慢,甚至慢于无PCM冷却的电池组。为了加快热量在PCM中的散失效率,避免PCM在连续、大倍率充放电下热量来不及散出,导致PCM完全融化,失去冷却能力,带来安全隐患,PCM冷却的研究集中在其热导率的提升上。

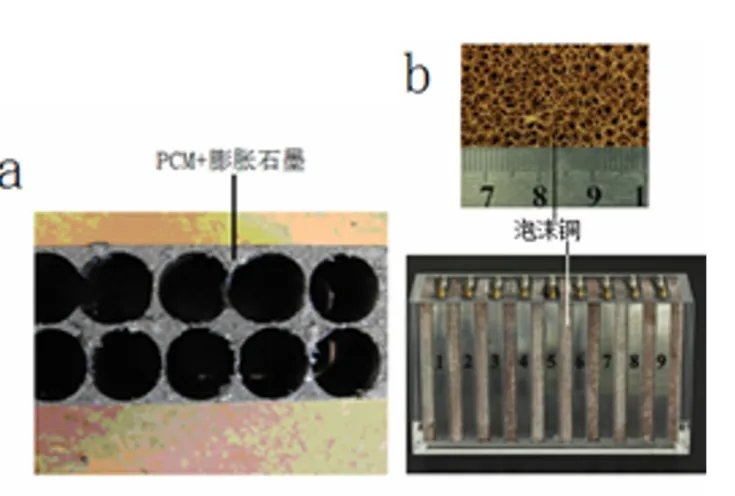

文献[8,9]通过在PCM中增加高导热材料,如泡沫金属或膨胀石墨(图5),以增加PCM导热系数,改善PCM冷却效果,发现自然风冷无法将模块温度控制在安全温度以下,而泡沫铜PCM冷却下模块则完全控制在安全温度以下。

图5 PCM热导率改性:a膨胀石墨增强;b泡沫铜增强;

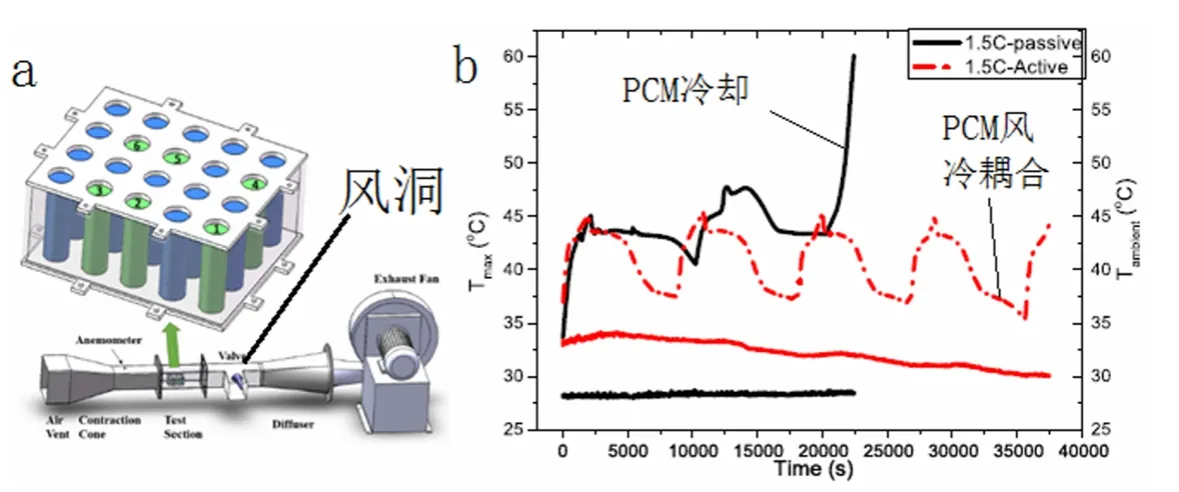

图6 PCM耦合风冷实验图:a 实验平台示意图;b 多次循环下纯PCM冷却与耦合冷却温度曲线

3 耦合冷却技术

耦合冷却技术一般结合新型冷却与传统冷却方式优点,先将PCM或热管与电池直接接触换热,再通过传统冷却技术将PCM/热管吸收的热量带走。

3.1基于PCM的耦合冷却

PCM与风冷或水冷耦合可以加快热量在PCM中的散失效率,避免PCM在连续、大倍率充放电下热量来不及散出,导致PCM完全融化,失去冷却能力。

如图6,文献[10]将填充PCM(石蜡/膨胀石墨)的圆柱电池模块放置于风洞内模拟PCM风冷耦合效果。只有PCM冷却下的模块在第三循环温度已经达到60℃,而耦合风冷后,则可以长期将模块温度控制在45℃以下。耦合后,PCM能控制模块最高温度及温差,而风冷则在充电过程将恢复PCM潜热,降低PCM温度,从而以较简单的结构实现高效与高可靠性。

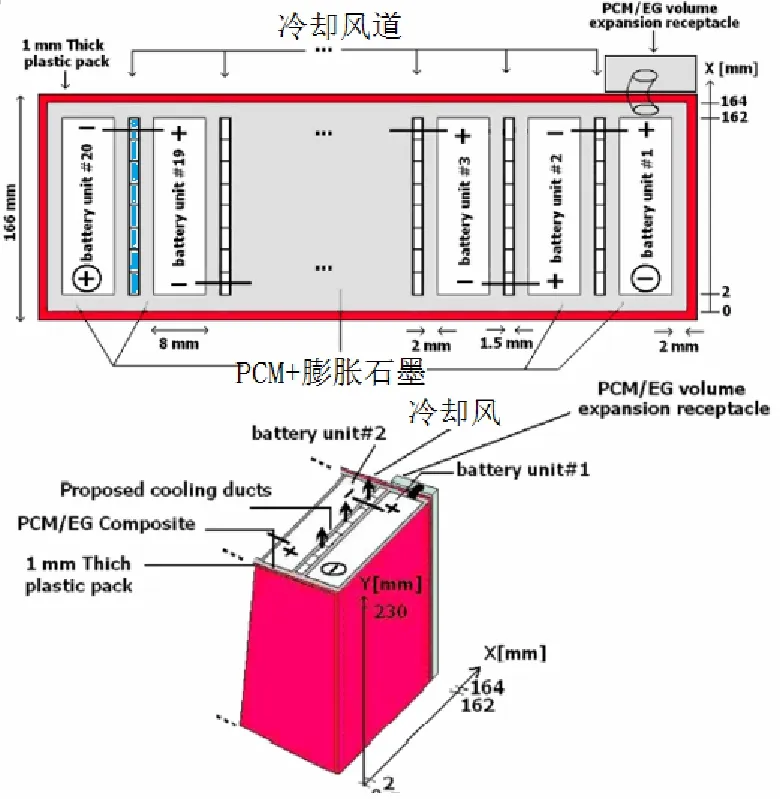

图7 PCM风冷耦合冷却模块结构图(电池间开设风道)

如图7,文献[11]不仅耦合使用膨胀石墨改性的PCM和风冷冷却方形锂离子电池模块,并将冷却风道设置在两两电池之间,以增强PCM与冷却风的换热。仿真结果证明,在这种耦合冷却下,即使在室温接近55℃时,模块温度也能控制在60℃以下。

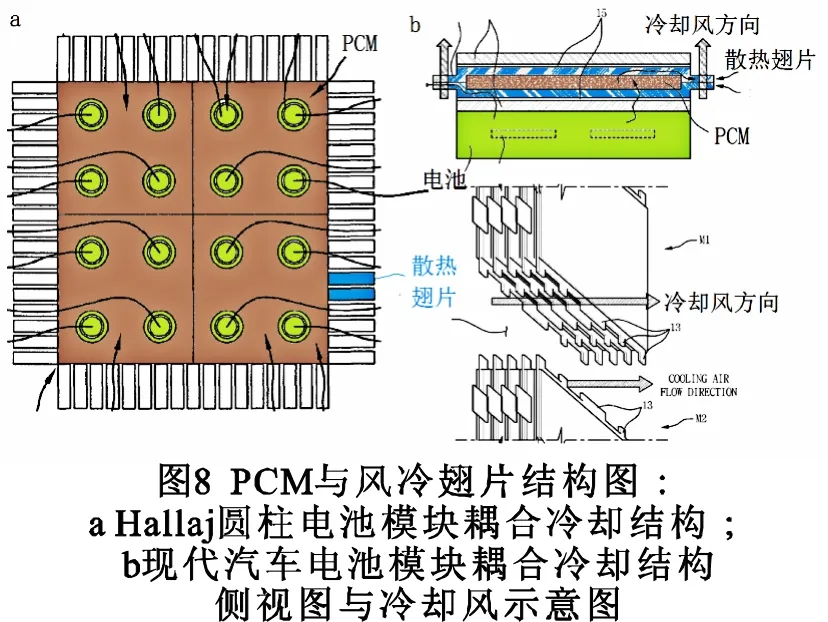

如图8 a,Hallaj在文献[12]中通过金属翅片增强冷却风与PCM的换热,从而更好的冷却填充PCM的圆柱锂离子电池模块。如图8b文献[13]则将PCM、散热翅片、方形锂离子电池组成三明治结构,大大增加了翅片与PCM间的换热面积,加速了PCM热量的散失。

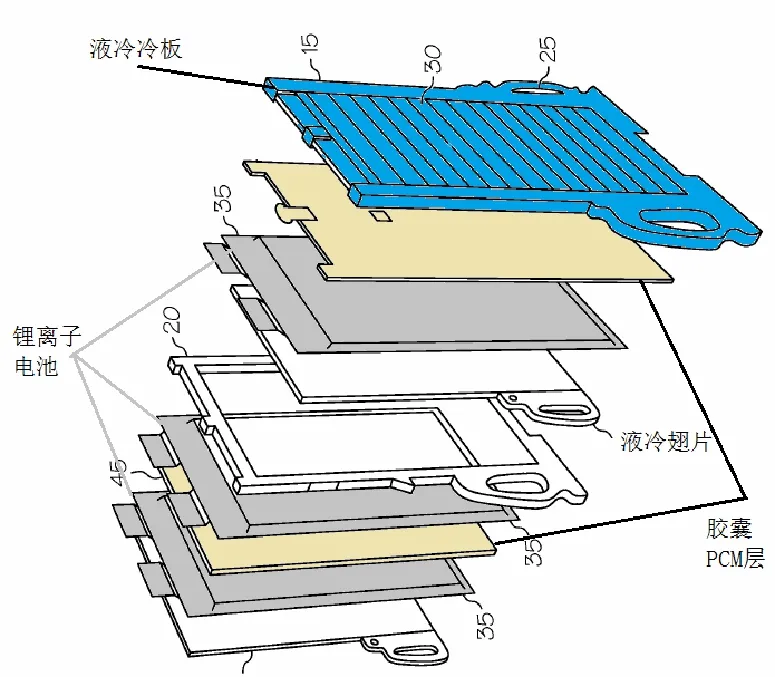

图9 增加PCM层后通用水冷模块结构图

Javani[14]等进一步的将液冷与PCM(十八烷)耦合使用,冷却电池组,发现耦合后的冷却效果比单独液冷更好。如图9,通用汽车专利[15]将原有水冷板-电池三明治结构锂离子电池模块基础上,增加多层胶囊化PCM层,实现PCM-水冷耦合冷却。通用工程师认为,增加的PCM层能起到热容作用,从而降低电池组充放电循环中电池峰值温度与高温时间,并起到绝缘隔离作用。

3.2基于热管的耦合冷却

热管虽然能快速的将热量从电池导致热管冷凝端,但热量从热管冷端向环境散发时速度较慢。基于热管的耦合冷却一般将风/液冷应用在热管冷凝端,从而加速冷端的散热,及时带走热管吸收的热量。

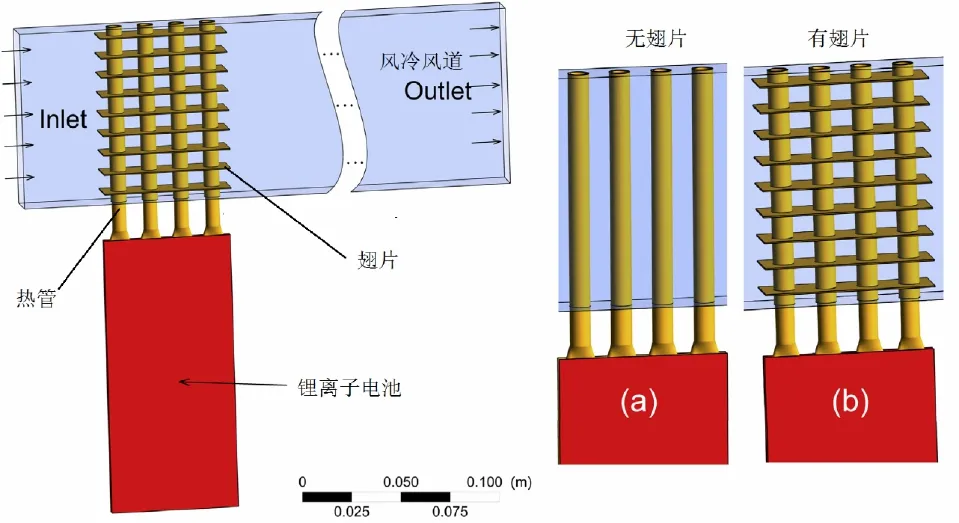

如图10,文献[16]研究了风冷冷却热管冷凝端的电池组耦合冷却系统,发现增加热管数量和加装散热翅片均能降低电池组温度,创造涡流结构能减小电池间温差。在这种耦合冷却下,电池组电池8C放电仍保持正常温度。

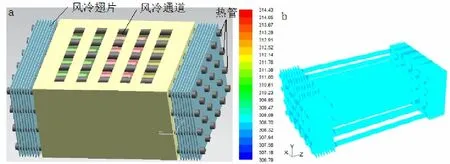

上述结构热管与电池模块外表面小面积接触,换热面积有限。如图11,胡小峰[17]则将大量热管贯穿模块,布置于电池之间,增大了冷却面积,并耦合风冷对锂离子动力电池模块进行冷却。冷却风不仅流经在热管冷凝端上的散热片,还能直接通过电池模块内部布置的通道。因而电池-热管-冷却风之间的换热都大幅增强了。仿真结果表明,耦合冷却下,电池组温度基本控制在36℃附近,并基本无温度梯度。

图10 风冷对热管冷凝端冷却示意图

图11 热管风冷耦合仿真图:a 仿真三维模型;b 温度场

图12 热管风冷耦合冷却结构(松下索尼专利)

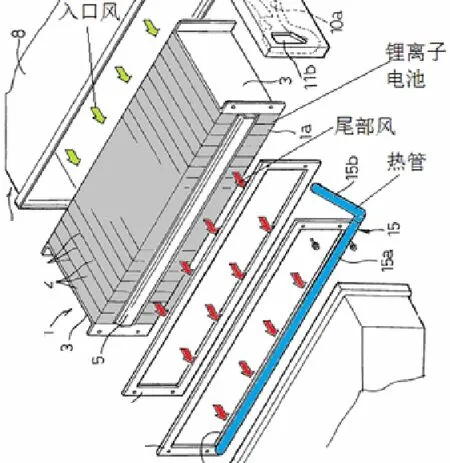

而文献[18]的热管-风冷耦合结构中(图12),热管则安装于风冷流道尾部高温区域,起到调节风冷电池组温差的作用。

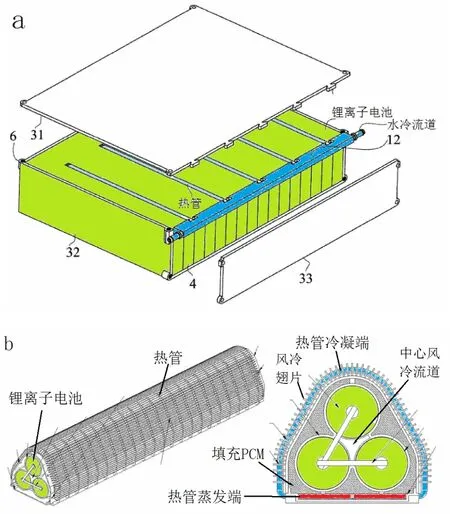

除风冷以外,热管还可以与水冷、PCM冷却等其它冷却方式耦合。如图13a,文献[19]将热管插入模块两两电池之间,将电池热量导向外侧液冷管道,从而大大简化了水冷流道复杂度。如图13b,文献[20]将PCM冷却、热管冷却、风冷三种冷却方式取长补短,有机的结合在一起。首先,PCM直接填充于锂离子电池与模块外壁之间,直接吸收电池热量。接着,热管蒸发端(热端)直接插入模块底部PCM内,迅速吸收PCM热量。最后,施加于外部翅片和模块中心风冷流道的冷却风将分别冷却热管冷凝端、PCM,以及电池。

图13 a热管液冷耦合冷却结构图与b PCM热管风冷耦合冷却结构图

4 结语

锂离子电池组冷却技术能保证电池组在安全温度范围内运行,是保障锂离子电池成组后性能发挥与安全工作的关键技术。目前,风冷与水冷应用已十分成熟,但风冷由于气体传热固有劣势,导致冷却效果和温差的控制难以满足锂离子电池大规模成组要求。而水冷技术冷却效果优异,但系统较为复杂,且对循环液驱动功率有较大需求。新型冷却技术如PCM和热管冷却,虽然系统简洁,但只能满足工况温和,模块规模较小情况下的冷却需求。而将PCM或热管与风冷或、液冷等主动冷却方式耦合使用,一方面能发挥PCM、热管冷却的长处,大幅降低电池组温差,另一方面能避开PCM、热管冷却的短处,即使在恶劣工况下,也能通过主动冷却带走PCM、热管冷凝端的热量。并且,对于风冷或液冷系统而言,PCM、热管的加入大幅简化系统流道,不仅减低了冷却系统所需能源,还增加了系统可靠性。因而耦合冷却是解决锂离子电池大规模成组后冷却问题的一条重要技术路线,但相关研究工作还处在探索阶段,进一步研究工作需大量开展。

参考文献:

[1]Nieto N,Luis Díaz,Gastelurrutia J,et al.Novel thermal management system design methodology for power lithium-ion battery[J].Journal of Power Sources,2014,272:291-302.

[2]Smith J,Hinterberger M,Hable P,et al.Simulative method for determining the optimal operating conditions for a cooling plate for lithium-ion battery cell modules[J].Journal of Power Sources,2014,267(4):784-792.

[3]李肇丰.散热件及电池模块:中国,201410169099.8 [P].2015-07-15.

[4]汪双凤.一种用于锂电池散热的微通道冷却均温系统:中国,201210209217.4 [P].2015-03-11.

[5]唐国志.一种电动汽车动力电池温控模块:中国,201210395092.9 [P].2012-10-17.

[6]韩宁.一种动力电池板式热管冷却系统:中国,201520045091.0 [P].2015-7-1.

[7]Kizilel R,Lateef A,Sabbah R,et al.Passive Control Of Temperature Excursion And Uniformity In High-Energy Li-Ion Battery Packs At High Current And Ambient Temperature[J].Journal of Power Sources,2008,183(1):370-375.

[8]Li W Q,Qu Z G,He Y L,et al.Experimental study of a passive thermal management system for high-powered lithium ion batteries using porous metal foam saturated with phase change materials[J].Journal of Power Sources,2014,255:9-15.

[9]Qu Z G,Li W Q,Tao W Q.Numerical model of the passive thermal management system for high-power lithium ion battery by using porous metal foam saturated with phase change material[J].International Journal of Hydrogen Energy,2014,39:3904-3913.

[10]Ling Z,Wang F,Fang X,et al.A hybrid thermal management system for lithium ion batteries combining phase change materials with forced-air cooling[J].Applied Energy,2015,148:403-409.

[11]Fathabadi H.High thermal performance lithium-ion battery pack including hybrid active–passive thermal management system for using in hybrid/electric vehicles[J].Energy,2014,70(3):529-538.

[12]Hallaj S A,Selman J R.Battery system thermal management:U.S.Patent 8,273,474[P].2012-9-25

[13]Kwak J W,Song K H,Lee H S,et al.Heat control pouch for battery cell module and battery cell module having the same:U.S.Patent 8,518,574[P].2013-8-27.

[14]Javani N,Dincer I,Naterer G F,et al.Energy analysis and optimization of a thermal management system with phase change material for hybrid electric vehicles.Applied Thermal Engineering,2014,64(1):471-482.

[15]Wang X J.Battery thermal interfaces with microcaptured phase change materials for enhance heat exchange properties:U.S.Patent 8,927,131[P].2015-1-6.

[16]Ye Y,Saw L H,Shi Y,et al.Numerical analyses on optimizing a heat pipe thermal management system for lithium-ion batteries during fast charging[J].Applied Thermal Engineering,2015,86:281-291.

[17]胡小峰.电动汽车锂离子电池组无机超导热管散热性能研究.湖南大学,2012.

[18]Kimoto S.Cooling Device for battery pack:U.S.Patent 7,297,438[P].2007-11-20.

[19]曾毅.一种电池散热装置及电池组:中国,201120232938.8[P].2012-05-09.

[20]饶中浩.一种基于空气、热管和相变材料耦合冷却的动力电池模块:中国,201410519706.9[P].2015-03-04.

Review on Cooling Technique for Li-ion Battery Pack

Hu Qiwei,Li Wenbin,Wang Zhaocong

(Wuhan Institute of Marine Electric Propulsion,Wuhan 430064,China)

Abstract:Lithium-ion batteries are well-suited for electric vehicles and marine electric propulsion.However,lithium-ion batteries have critical thermal issues when they are used in these fields.Lithium-ion battery cooling technique is the key technique to protect the lithium-ion battery pack from being overheated and enhance the performance and safety.The current lithium-ion battery cooling techniques include 4 parts,such as air cooling,liquid cooling,new cooling technique and combination cooling.The research progresses and the structural improvements of each cooling technique are reviewed.

Keywords:Li-ion battery; battery pack; cooling technique

作者简介:胡棋威(1989-),男,硕士,助理工程师。研究方向:动力电池技术。

收稿日期:2015-11-10

中图分类号:TM911.14

文献标识码:A

文章编号:1003-4862(2016)02-0053-06