不确定加工时间下装配过程物料配送方法研究

沈维蕾, 钟岳昕, 王 强

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

不确定加工时间下装配过程物料配送方法研究

沈维蕾,钟岳昕,王强

(合肥工业大学 机械与汽车工程学院,安徽 合肥230009)

摘要:文章针对加工时间不确定导致装配过程物料配送活动无法及时准确进行的问题,在实现装配过程信息实时采集与处理的前提下,提出一种基于实时信息驱动的物料配送模式;在此基础上,提出了物料配送系统,构建了系统的功能体系结构,并对系统实现的关键技术、物料配送动态决策系统进行了研究。将该物料配送方法应用于某发动机装配线物料配送系统,验证了方法的可行性和有效性。

关键词:不确定加工时间;实时信息;物料配送系统;需求预测;动态决策系统

装配过程物料配送是指以装配线需求驱动为核心,将所需的物料及时准确地送到所需的装配工位上的物流过程[1]。目前,物料配送模式和系统的研究工作得到了国内外许多专家和学者的高度重视。文献[2]针对混流轿车总装线物料精确供应,进行了混流装配线物料配送模型和系统的探索;文献[3]研究了基于订单制造(make to order,MTO)的柔性装配线物料配送模型和系统;文献[4]结合制造执行系统(MES)的特点,设计了一种动态物料配送方法,实现生产线在不因为缺料停工的情况下单次配送数量、配送种类的最大化;文献[5]设计了一套基于Web应用于制造车间的集成化物料配送系统。综上所述,国内外在物料配送模式和系统方面进行了大量的研究,但在准确获取装配过程生产进程、预测物料消耗进行准确物料配送等方面,还有待深入研究。

在装配企业中,加工时间的不确定性使物料消耗的速度变得难以预测,由现场操作工人通过经验来获得并录入物流和物料消耗信息错误率高,导致物料配送缺乏主动性、动态性和精确性。本文以不确定加工时间下装配过程为背景,借鉴以上研究成果,提出了一种集成生产计划和生产实时进程的物料配送模式以及一套集成化的物料配送系统,使物料能够准确地配送至相应工位,保证装配过程物料配送的准确性和及时性。

1实时信息驱动的物料配送模式

现代装配过程使用的零部件众多,装配工艺复杂多样并且各工序之间存在一环扣一环不间断的物料流动和传递,装配过程容易受到各种不确定性因素(设备状态变化、人员变动、环境改变和质量抽检等)的影响,造成加工时间随机波动,使加工时间具有了不确定性。由于不确定加工时间的影响,依然使用生产计划或现场呼叫的被动配送方法不能保证物料配送的及时性和准确性,因此本文提出基于实时信息驱动的物料配送模式。

(1) 应用RFID技术实时采集生产数据,构建可感知装配环境,将RFID系统与制造资源进行如下逻辑关系绑定。为RFID读写器分配独立的地址,将读写器与工位进行一对一绑定,即

(1)

其中,by为第y个RFID读写器地址;ci为第i个工位的ID。承载在制品的托盘均粘贴有唯一的RFID标签,在上线前,将标签初始化与在制品一对一绑定,“在制品-RFID标签”的绑定关系为:

(2)

其中,ax为第x个RFID标签的ID;dj为第j个在制品的ID。

(2) 提炼装配过程实时信息,实现物流与信息流的同步。当工位上的RFID读写器对其感应范围内的在制品RIFD标签进行1次读写时,会产生1条tm时刻的原始数据(ax,by,fm,tm),其中fm为tm时刻的读写内容。将(ax,by,fm,tm)记作一个集合Eg(tm),称为基本事件,即

(3)

(4)

根据装配事件Eg(tm)提供的在制品ID、工位ID、读写内容和读写时刻4个数据可知,在tm时刻第i个工位上的RFID读写器对第j个在制品托盘上的RFID标签进行了1次内容为fz的读写。

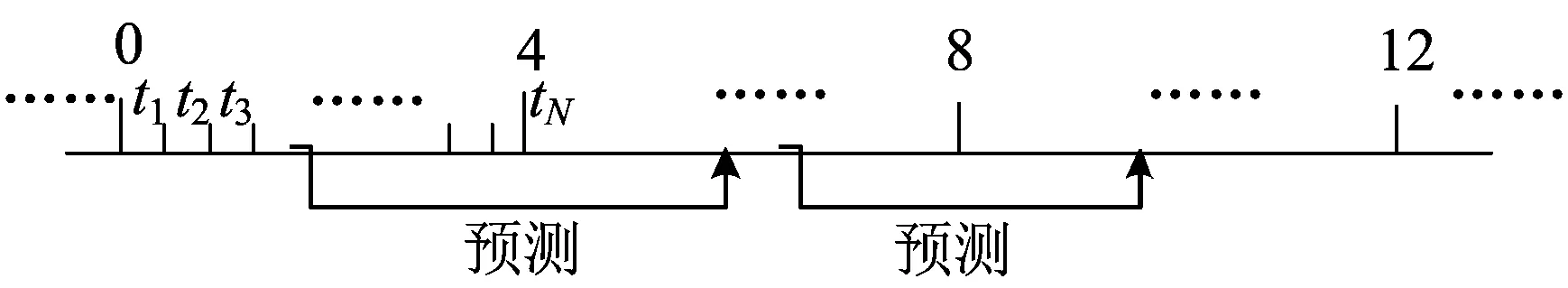

(3) 加工时间动态预测。加工时间变化造成的物料消耗波动客观存在,单纯依靠经验判断加工时间变化并不准确,且装配过程加工时间的波动存在着偶然性,使用各因素对加工时间进行直接描述是非常困难的,因此利用数学统计分析方法,以4 h有效生产时间为1个时间单位,预测下一时间单位的节拍时间,如图1所示。

图1 节拍时间预测方法

根据(4)式可以获取在制品在某工位的进入与退出时刻,由两时刻之差可得节拍时间t。设起始时刻ts到结束时刻tc的有效生产时间段T内,工位ci完成了u个生产节拍,将节拍时间按时间顺序进行分组,每2~6个数据分为1组,则有:

(5)

由于每次配送数量少,因此只要从检测点获得装配产品和不合格物料的数量就能确定某个具体工位剩余的各种物料数量,然后根据所预测的加工时间,通过工位物料BOM解算接下来一段时间内的物料消耗速度,确定物料配送时间点。

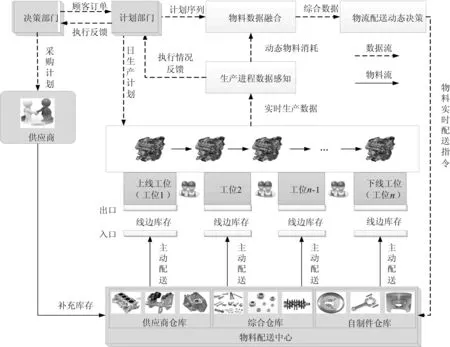

(4) 将获取的实时生产进程信息与生产计划、工位BOM集成,动态地计算出工位所需物料的种类、数量,预测工位物料需求时间点,准确掌握物料配送时机,并结合精确配送思想,将物料主动地配送至相应工位,改变仅仅依靠生产计划或物料呼叫的被动物料配送模式。物料推拉配送模式如图2所示。

图2 物料推拉配送模式图

该模式特点表现为:① 实时跟踪生产进度和物料消耗。通过对在制品、物料应用RFID技术读取信息,在关键管控点设置多功能交互式数据感知工作站,能实时跟踪在制品上线、物料线边库的出入库等生产进程,进而统计出物料消耗情况,支撑物料配送。② 配送点高精确度预测。生产进程以及线边库存状态能够实时地反馈至物料配送信息系统,系统将根据当前生产执行进程、线边库存状态、工位BOM和物料消耗速度自动解算出工位下一批次配送时间点。③ 自动呼叫、主动配送。实时生产进程信息的反馈与物料需求计划的解算均由感知的信息流驱动,不需要现场作业工人参与,以工位物料需求为中心,物料配送中心可实时、准确地掌握车间生产进程与工位物料需求,能按需、按时地为装配工位提供主动的物料配送服务,提高了对现场物料需求响应的敏捷性。

2实时信息驱动的物料配送系统

2.1系统功能体系架构

基于实时信息驱动的物料配送模式,本文提出物料配送系统功能体系结构。该系统封装了一个能提供双向数据交互的集成接口,可与企业的其他系统进行实时通讯和数据共享。使用RFID技术进行生产信息感知,实现装配车间的透明化,动态决策模块对生产节拍波动趋势进行统计和分析,对物料消耗速度进行预测,对物料配送进行全局规划,生成物料实时配送指令,实现各工位物料配送的动态控制,保证整个生产车间高效平稳地运行。

基于实时信息驱动的物料配送系统体系结构如图3所示。

(1) 基础数据。用于录入和维护系统基础信息,包含人机、设备、人员、生产计划、质量、物料基本信息和作业指导书。

(2) 进程监控。生产进度跟踪模块将采集的数据上传到相关数据库中,并统计加工进程信息,计算实时加工时间。线边物料监控,获取实时物料信息,实现缺料预警。在制品监测引入装配事件概念,建立实体的信息模型,确定每一时刻工位所对应的各种信息,为动态决策打下基础。

(3) 动态决策。动态决策的输入包含2类信息:① 基础生产信息,包含生产计划、物料BOM等信息;② 进程监控输入的在制品队列、加工时间和线边物料信息。通过基础生产信息,解算初步配送计划,计算各工位的配送点,确定各物料的到货时间下限和到货时间上限,即确定配送时间窗;通过实时生产信息,预测一段时间内的加工时间走势,调整配送时间窗;最后,对各工位时间窗进行汇总,向物料配送部门输出可行的配送方案,该方案可以进行人工调整。

(4) 物料管理。将物料信息录入数据库,利用便携式数据采集器进行物料的出库和入库操作,可对物料的库存情况进行查询和统计,并为动态决策系统实时反馈库存信息。

(5) 信息发布。将缺料信息和配送方案发布到各相关部门,对物料配送部门发布到配送人员的便携式终端,对生产现场发布到现场LED大屏,对管理部门发布到操作终端的可视化界面。

图3 基于动态节拍的物料配送系统体系结构

2.2物料配送动态决策系统

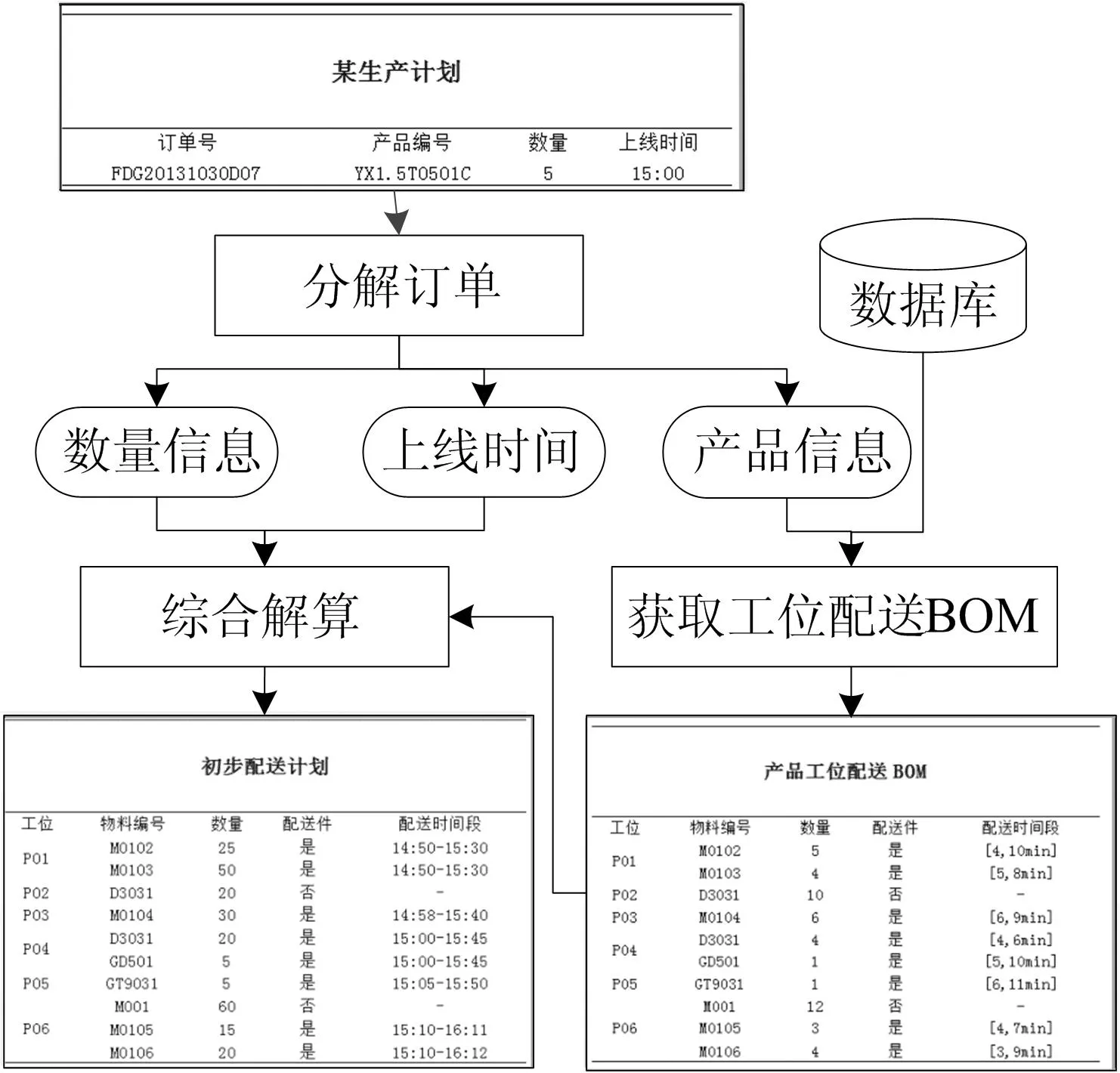

动态决策系统[6]是基于实时信息驱动的物料配送系统的核心。通过分解生产计划,得到初步配送方案,结合生产进程以及下一步加工时间的预测对方案进行调整,可以实现不确定加工时间下装配过程的物料主动配送。

基于上述理论,本文设计了物料配送动态决策系统,以满足装配线动态化物料需求,及时响应加工时间的变化。物料配送动态决策系统如图4所示。

图4 物料配送动态决策系统

动态决策系统主要包括以下4个部分:

(1) 计划解算模块。根据生产计划的产品编号,调用相应的工位配送BOM表;以装配工位为中心,以工位所需零部件为单位,根据计划中产品数量与工位配送BOM中工位所需物料数量,计算工位所需各物料总数量;根据生产计划中产品上线时间和工位配送BOM配送时间段,得到初步配送计划,指导物料配送中心按需备料。计划解算模块流程如图5所示。

图5 计划解算模块流程图

(2) 实时预测模块。通过基于RFID的数据感知技术实时监测获取生产信息,利用统计学方法,去除无效加工时间,预测未来一定时间段内节拍时间。以工位为中心的物料精确配送算法[7]可以计算出生产进程的物料配送时间点,但其未考虑不确定加工时间对物料配送时间点的影响,因此本文提出改进型物料精确配送算法。工位ci物料M的最佳配送点为物料配送到达时,线边库存等于安全库存,最佳物料配送请求点可表示为:

PM=SS+TMQR

(6)

工位ci、物料M的最迟配送点为物料配送到达时,线边库存等于0,如果物料到达晚于最迟配送点,会造成制造单元缺料停工,最迟物料配送请求点可表示为:

PM=TMQR

(7)

工位ci、物料M的最早配送点为物料配送到达时,线边库存与配送量之和等于最大库存,如果物料到达早于最早配送点,会造成物料M库存溢出、无处存放,最早物料配送请求点可表示为:

PM=SM+TMQR-OM

(8)

其中,SM为物料M的线边最大库存量;OM为物料M的1次配送量。

(3) 信息融合模块。通过对计划解算模块获取的初步配送计划数据、实时预测模块获取的配送时间预测数据以及决策规则的特征提取和信息处理,得到当前物料配送状态的一种复合表示作为动态决策模块的输入。

(4) 动态决策模块。首先在初步配送计划的基础上,保留各工位的配送件;再根据各工位物料配送总需求和工位物料配送数量策略确定单次配送批量;通过分层决策[8]确定配送需求和配送时间,给出当前配送在整个配送计划的配送序数,采用模糊产生式规则,根据动态定量配送模型结合相应的模式匹配策略,在决策规则库中匹配相应的信息,形成完整的物料动态配送计划。物料配送动态决策系统中的关键是建立决策规则库。为此,以精确配送为目标,以时间窗约束、工位对于物料到达时间的满意度、线边库存为约束条件[9],建立多目标、多约束条件下面向装配过程的多元物料配送决策模型,将模型作为规则,录入决策知识库中建立决策规则库,并设计基于动态规划和群体智能技术的智能优化算法进行求解,该类决策规则为装配过程动态决策提供理论基础。

3实例应用

本文根据上述物料配送系统的体系结构,设计了基于实时信息驱动的物料配送系统,以某汽车发动机有限公司某型号的四缸汽油发动机装配1号线OPA-180工位为研究对象,对其进行物料配送。该发动机装配线使用传统配送方法与配送系统的物料配送比较,结果见表1所列。

表1 配送系统使用前、后的实例结果对比

注:应企业要求,以上数据经过处理。

其中,配送车辆利用率提高了11.7%,配送可靠率提高了12.3%,物料配送次数增加了33次,但成本却降低了5 220元,物料配送效率的提高带来了装配线产能的提高,平均每天装配发动机数量增加62台。从表1中数据可以看出方法的应用给企业带来了良好的经济效益,随着方法的不断深入,物料配送过程会得到进一步改善。

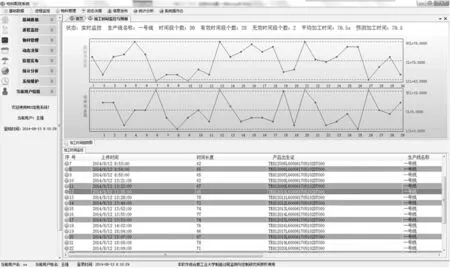

1号装配线的物料配送系统实现过程如下:① 对于1号线的生产计划进行解算,得到初步配送方案,得出各工位、各物料建议备料时间;② 根据进程监控模块感知1号线的加工时间和工位线边库存,预测工位物料需求,如图6所示;③ 通过动态决策模块得到OPA-180工位各物料的配送方案,得出最佳出发时间与最佳到达时间,物料中心按该方案进行物料配送。

图6 加工时间监控与预测

4结束语

对于装配型企业,错误、低效的物料配送方法往往成为车间实现高效生产的瓶颈。本文通过对装配过程物料配送过程的研究与分析,针对不确定加工时间导致物料配送不准确的问题,提出了一种物料推拉配送模式;设计了一种由装配线数据流驱动、能预测物料消耗、以准确配送为目标的物料配送系统,并给出了实现物料配送系统的2项关键技术;将该方法应用到某发动机公司的四缸汽油发动机装配线中,提高了该企业物料配送的准确性和及时性,验证了该方法的可行性。

[参考文献]

[1]郑林江.基于智能对象的混流装配线敏捷生产管理技术研究[D].重庆:重庆大学,2010.

[2]曹振新,朱云龙. 混流轿车总装配线上物料配送的研究与实践[J].计算机集成制造系统,2006,12(2):285-291.

[3]Battini D,Faccio M,Persona A,et al.Design of the optimal feeding policy in an assembly system[J]. International Journal of Production Economics, 2009, 121(1):233-254.

[4]沈维蕾,马鹏辉.基于MES的混流装配线物料配送方法研究[J].合肥工业大学学报:自然科学版,2013,36(10):1166-1169.

[5]Cho C,Egbelu P J.Design of a web-based integrated material handling system for manufacturing applications[J].International Journal of Production Research, 2005, 43(2):375-403.

[6]邵景峰,王进富,马晓红,等.基于多Agent的整理车间业务管理与决策系统建模[J]. 中国机械工程,2011,22(17):2054-2060.

[7]裴世超.基于RFID的装配车间动态物料配送模式研究[D]. 重庆:重庆大学,2010.

[8]武保全.泛在制造环境下动态物料配送模式研究[D]. 重庆:重庆大学,2012.

[9]葛茂根,刘明周,钱芳,等.基于JIT的多目标总装准时物料配送方法研究[J]中国机械工程,2011,22(23):2834-2838.

(责任编辑胡亚敏)

Study of the method of material delivery in assembly process with uncertain processing time

SHEN Wei-lei,ZHONG Yue-xin,WANG Qiang

(School of Machinery and Automobile Engineering, Hefei University of Technology, Hefei 230009, China)

Abstract:To solve the problem that material delivery activities can not be performed timely and accurately in assembly process due to uncertain processing time, a kind of real-time information driven material delivery method is put forward on the premise of guaranteeing that the information can be collected and processed in real time. On this basis, the material delivery system based on the push-pull mode material delivery model is built. The functional architecture is elaborated, and the key technologies for system implementation and the material delivery dynamic decision making system are studied. Finally, the system is applied to the material delivery system of an engine assembly line to prove the feasibility and effectiveness of the material delivery method.

Key words:uncertain processing time; real-time information; material delivery system; requirement forecast; dynamic decision making system

中图分类号:TH186

文献标识码:A

文章编号:1003-5060(2016)03-0314-06

doi:10.3969/j.issn.1003-5060.2016.03.005

作者简介:沈维蕾(1969-),女,安徽合肥人,博士,合肥工业大学副教授,硕士生导师.

收稿日期:2015-01-09;修回日期:2015-03-20