基于频响函数辨识鼓筒-轮盘结合部连接参数的选点原则

王洪玉, 秦朝烨, 褚福磊, 刘彦琦(.清华大学 摩擦学国家重点实验室,北京 00084; . 北京市劳动保护科学研究所,北京 00054)

基于频响函数辨识鼓筒-轮盘结合部连接参数的选点原则

王洪玉1, 秦朝烨1, 褚福磊1, 刘彦琦2(1.清华大学 摩擦学国家重点实验室,北京100084; 2. 北京市劳动保护科学研究所,北京100054)

摘要:基于频响函数的辨识方法被广泛用于识别结合部动态参数,其中如何选择频响数据是关键问题。针对结合部采用弹簧和阻尼器连接的鼓筒-轮盘模型提出了频响数据选取原则和对应于该原则的量化标准。具体选点原则为所选取的局部信噪比最高的频点所对应的模态对连接刚度的综合灵敏度应该最高。为了定量比较不同模态对连接刚度的综合灵敏度,建立了具体的量化指标和标准。理论分析表明所提出的频响数据选取原则和量化标准是有效的,具有一定的工程应用价值。

关键词:连接结合部;频响函数;参数识别;选点原则;量化指标

盘鼓式转子结构广泛应用于航空发动机等大型涡轮机械中。盘鼓式转子由轮盘、鼓筒和转轴组成,各级轮盘和鼓筒之间主要通过螺栓连接在一起。相关研究表明,连接结合部对机械系统的整体动力学特性具有非常重要的影响[1]。由于影响结合部刚度、阻尼特性的因素众多[2],作用机理异常复杂,纯粹依靠理论方法精确获得结合部特性参数显得非常困难[3]。因此,目前结合部连接参数的获取主要依赖参数辨识的方法。

连接结合部参数辨识的方法主要有两种,一是基于模型的辨识方法[4-6],二是基于实验的辨识方法[7-9]。基于模型的辨识方法主要是同时利用结构有限元模型和实验数据辨识结合部参数。Yuan等[4-5]利用减缩的有限元模型和不完整模态振型辨识结合部的刚度和阻尼。Yang等[6]将不完备频响函数与子结构有限元模型相结合辨识栓接结合部连接参数。基于模型的辨识方法,其缺点是结构的阻尼特性无法通过有限元方法获得。基于实验的辨识方法主要是利用实测频响函数识别结合部的等效参数。Hwang[7]利用含有结合部和不含结合部两种条件下的频响函数逆矩阵辨识得到了结合部参数。Yang等[8]利用实测频响函数辨识出了栓接结合部的平移刚度和扭转刚度。Wang等[9]针对栓接结合部刚度与阻尼量级相差显著的情况,提出应用误差函数选择最佳数据辨识结合部参数。蔡力钢等[10-11]针对频响函数完备和不完备的情况,研究了结合部等效动力学参数的辨识问题。

尽管基于频响函数的识别方法应用广泛,然而如何选择有效的频响数据以确保结合部参数辨识的精度与效率一直未能得到有效解决。李玲等[12]提出采用条件数的方法对实测频响数据进行处理,然后进行结合部参数辨识,然而没有明确定义保证矩阵为良态的临界条件数。本文从概率灵敏度的角度出发,针对结合部采用弹簧和阻尼器连接的鼓筒-轮盘模型,提出了频响数据选取原则和具体的量化标准。

1鼓筒-轮盘模型

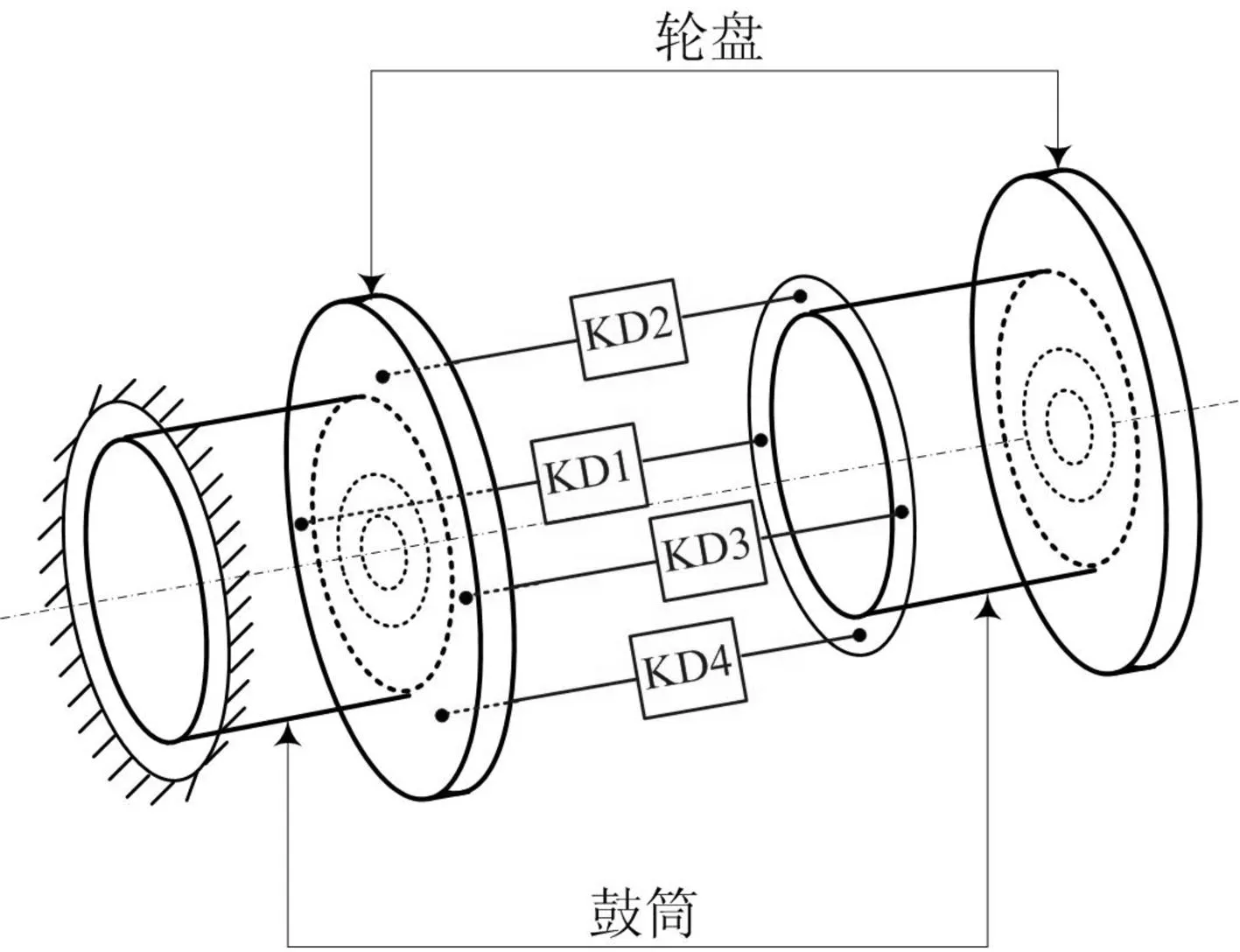

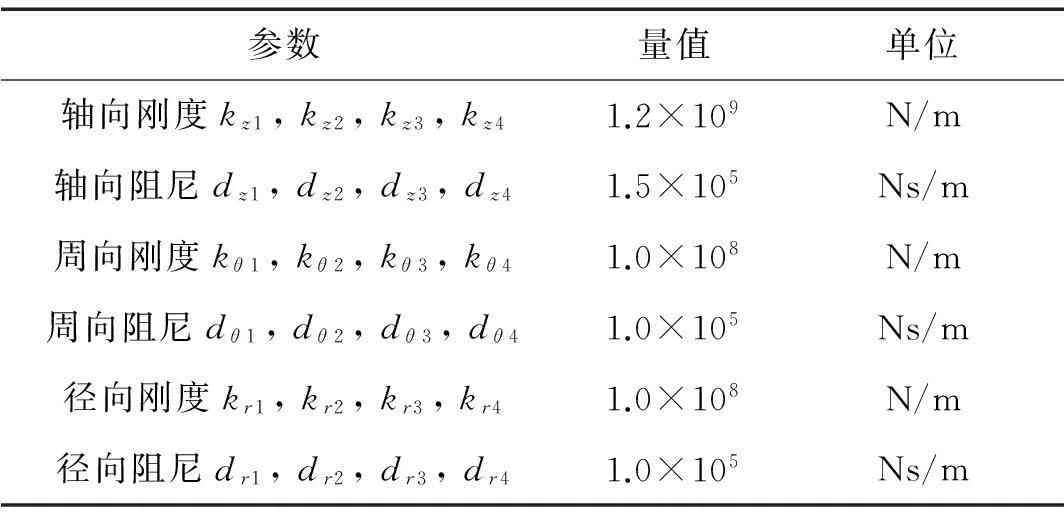

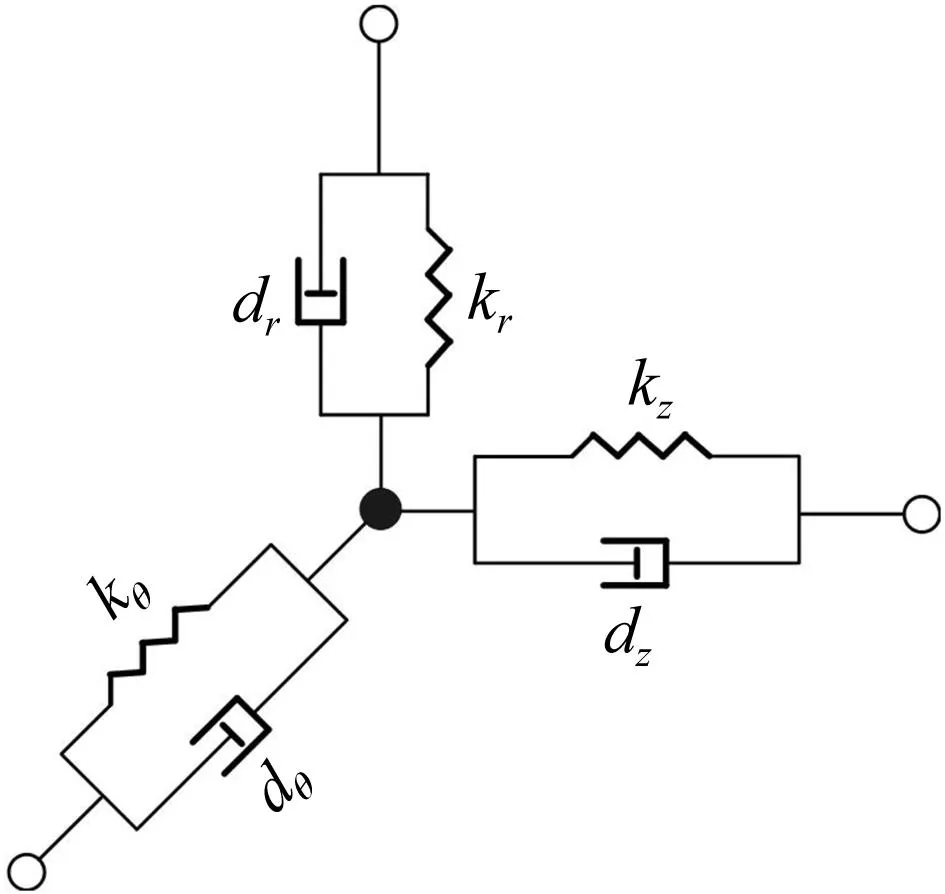

如图1所示为鼓筒-轮盘结构力学模型,模型中左端轮盘与右端鼓筒之间通过4个连接单元连接在一起,左端鼓筒端面固支。如图2所示,每个连接单元由3个正交方向的等效弹簧和等效阻尼器构成,r,θ,z分别表示径向、周向和轴向。轴向连接刚度和阻尼的取值根据文献[13]确定,径向和轴向连接参数的取值根据文献[14]确定,如表1所示。

图1 鼓筒-轮盘力学模型Fig.1 Mechanical model of the drum-disk

参数量值单位轴向刚度kz1,kz2,kz3,kz41.2×109N/m轴向阻尼dz1,dz2,dz3,dz41.5×105Ns/m周向刚度kθ1,kθ2,kθ3,kθ41.0×108N/m周向阻尼dθ1,dθ2,dθ3,dθ41.0×105Ns/m径向刚度kr1,kr2,kr3,kr41.0×108N/m径向阻尼dr1,dr2,dr3,dr41.0×105Ns/m

图2 结合部连接单元Fig.2 Connecting element of the joint

2辨识原理

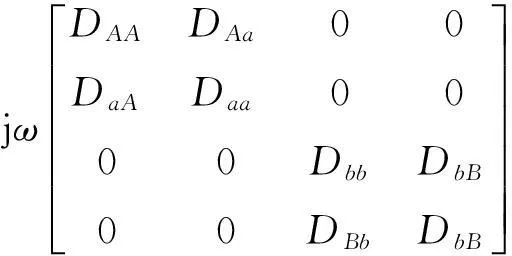

以结合部轴向连接刚度和阻尼的识别说明参数辨识的基本原理。不考虑结合部连接子结构时,鼓筒-轮盘的运动方程可表示为:

(1)

式中M,D,K,F分别表示被联接结构的质量、阻尼、刚度矩阵以及作用于被联接结构的力向量;Xa,Xb分别表示左端鼓筒-轮盘和右端鼓筒-轮盘位于连接界面的耦合运动坐标;XA,XB分别表示左端鼓筒-轮盘和右端鼓筒-轮盘的非耦合运动坐标。

由式(1)可得整体系统在不考虑结合部连接子结构时的动刚度Z:

(2)

式中,Z,H分别表示不考虑结合部连接子结构时鼓筒-轮盘的动刚度矩阵和频响函数矩阵;ω为激励频率。

假设所有弹簧与阻尼器彼此独立,结合部连接子结构的运动方程可表示为:

(3)

式中,kzi、czi(i=1,2,3,4)分别表示连接结合部的轴向等效刚度和轴向等效阻尼。

由式(3)可得结合部连接子结构的动刚度ZJ:

(4)

(5)

由方程(2)和(5)可得

(6)

(7)

为了尽可能多地利用原点频响函数信息,同时又尽量少地利用经过换算的频响函数,选择式(7)的子式(8)辨识鼓筒-轮盘结合部的连接刚度和阻尼参数。由于篇幅的限制,具体的参数辨识过程参见文献[15]提出的基于实测频响函数的基本识别算法。

(8)

3选点原则

为了准确高效地识别连接结合部的连接刚度和阻尼参数,频响数据的选择是一个至关重要的问题。现有研究多依靠经验进行选择,导致参数辨识的准确性差,效率低。为此本文提出选择频响数据的定性原则:所选取的局部信噪比最高的频点所对应的模态对连接刚度的综合灵敏度应该最高。

3.1振动模态计算

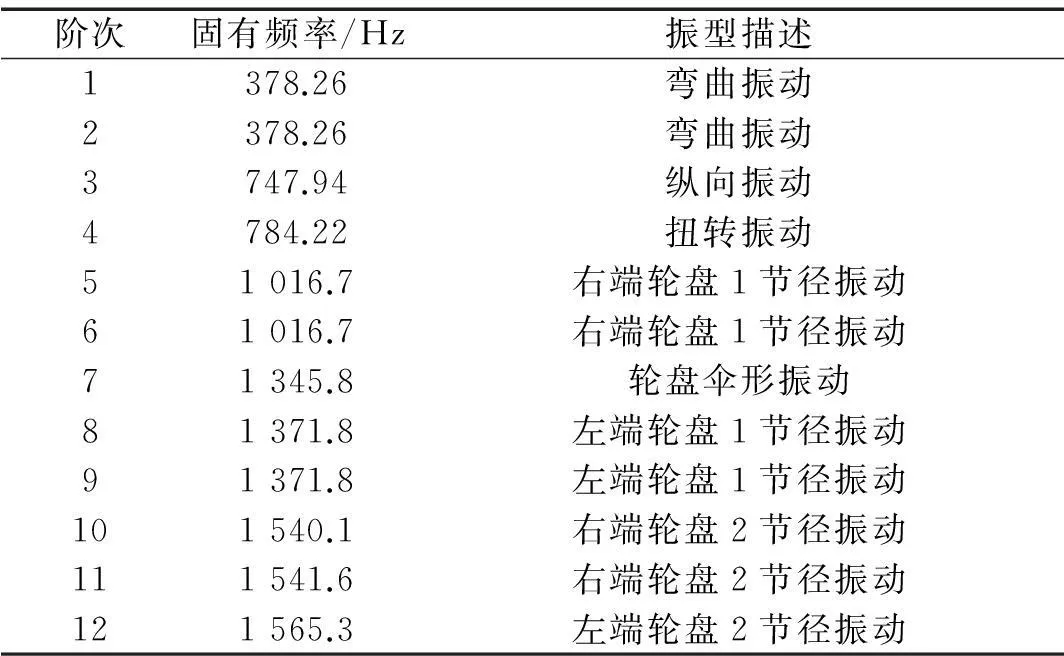

为了预测要选取的局部信噪比最高的频点,首先将连接刚度代入图1所示的力学模型,利用有限元法计算鼓筒-轮盘的振动频率和模态振型。表2所示为鼓筒-轮盘前12阶振动频率的计算值,图3所示为前12阶模态振型的计算结果。

表2 鼓筒-轮盘振动频率计算值

图3 鼓筒-轮盘前12阶模态振型Fig.3 The first twelve mode of the drum-disk

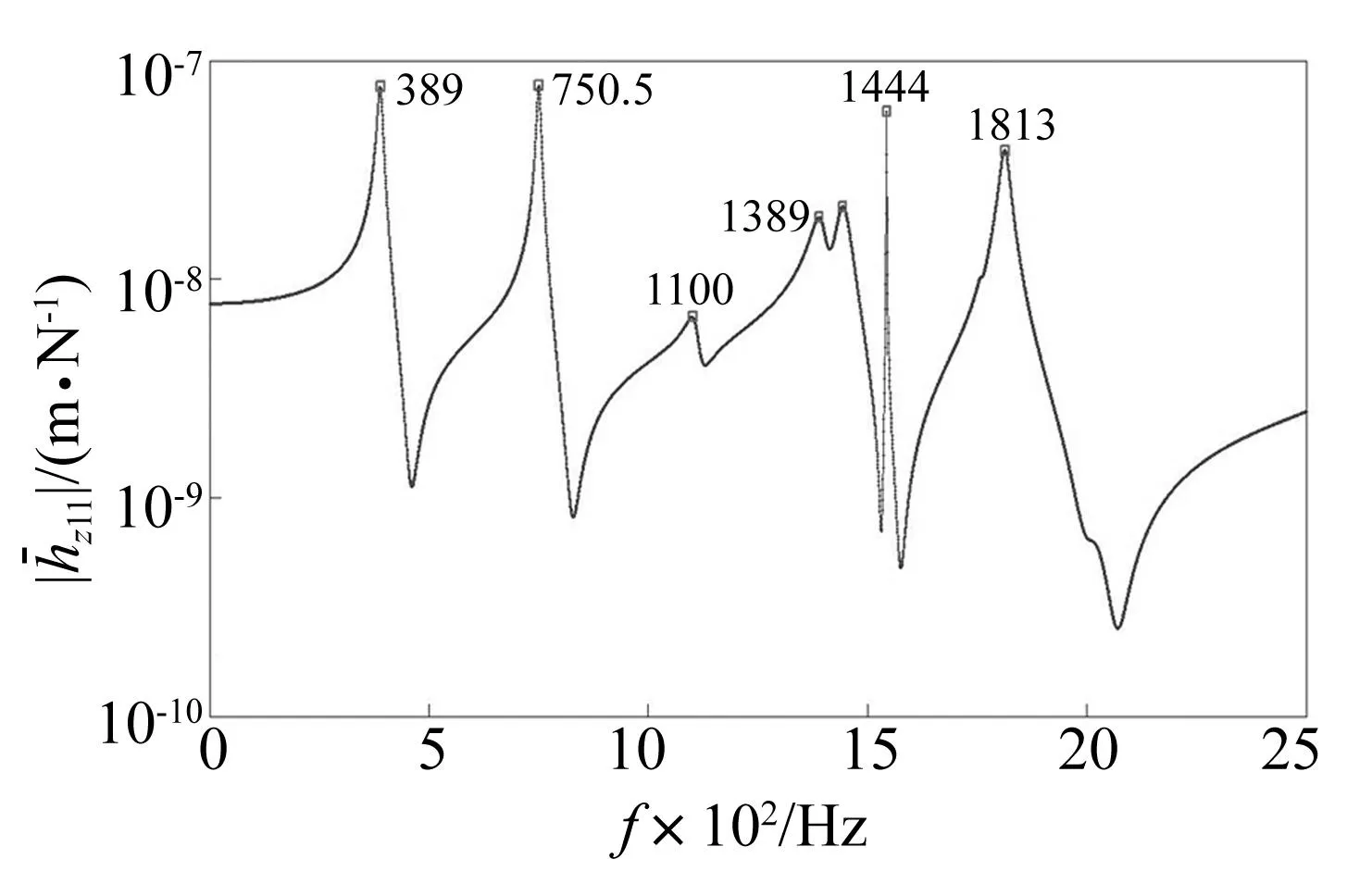

3.2量化标准

为了定量比较不同模态对结合部连接刚度的综合灵敏度,必须建立具体的量化指标和标准。

(9)

式中,Sji综合反映了鼓筒-轮盘固有频率对结合部连接刚度的灵敏度,称为综合灵敏度。

综合灵敏度越高,表示鼓筒-轮盘振动模态对结合部连接刚度越敏感,对应的频响信息用于辨识结合部连接参数越有利。因此,应选择综合灵敏度最高的频点所对应的频响数据识别结合部连接参数。

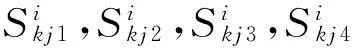

表3 固有频率对轴向连接刚度kz1, kz2, kz3, kz4的综合灵敏度

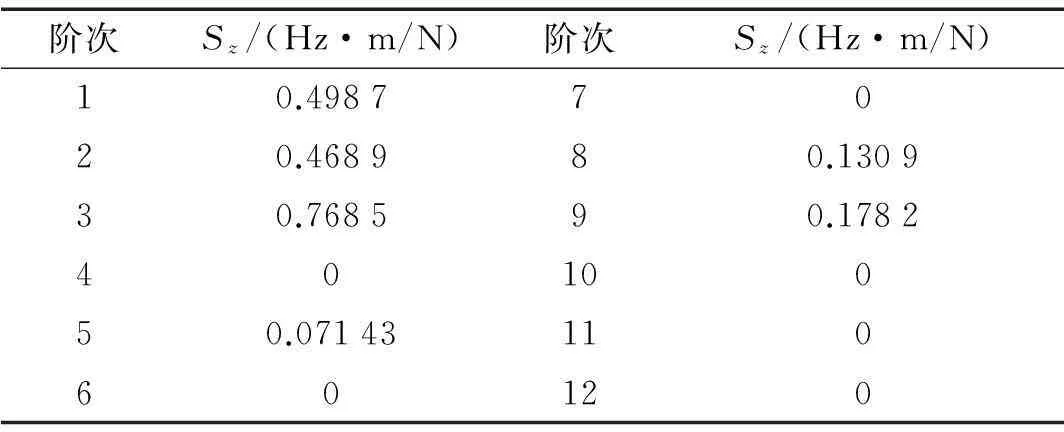

表5 固有频率对径向连接刚度kr1, kr2, kr3, kr4的综合灵敏度

由表3~表5可以看出,鼓筒-轮盘第3阶模态(纵向振动)对结合部轴向连接刚度的综合灵敏度最高,第11阶模态(右端轮盘2节径振动)对结合部周向连接刚度的综合灵敏度最高,第4阶模态(扭转振动)对结合部径向连接刚度的综合灵敏度最高,所以根据量化标准,应该分别选择频率为747.94 Hz、1541.6 Hz、784.22 Hz附近的频响数据辨识结合部的轴向、周向、径向连接参数。

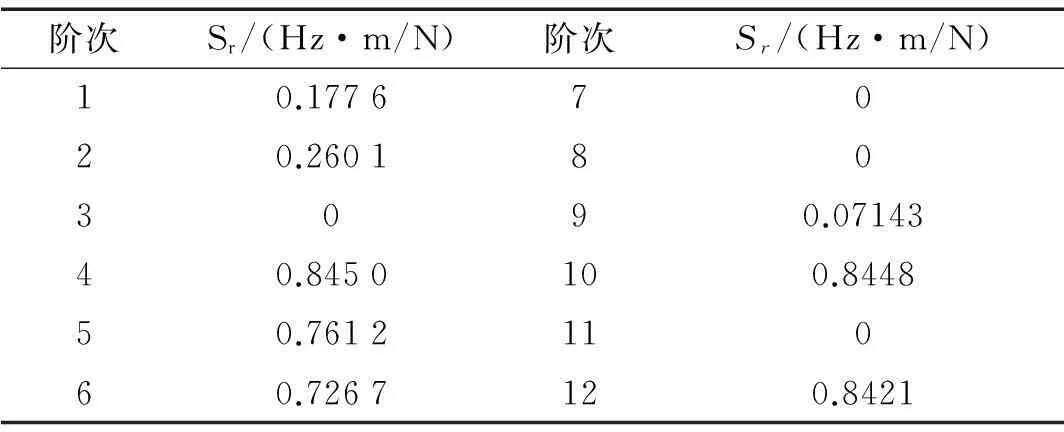

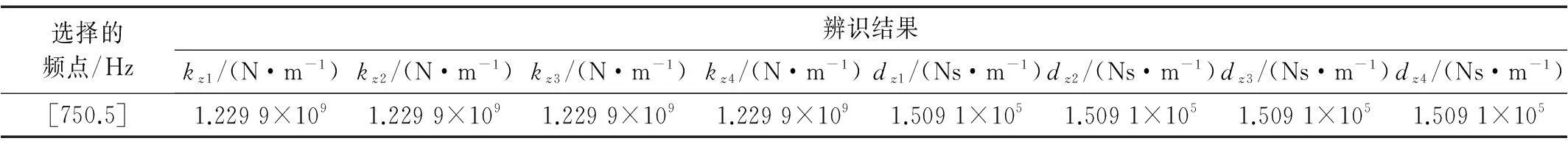

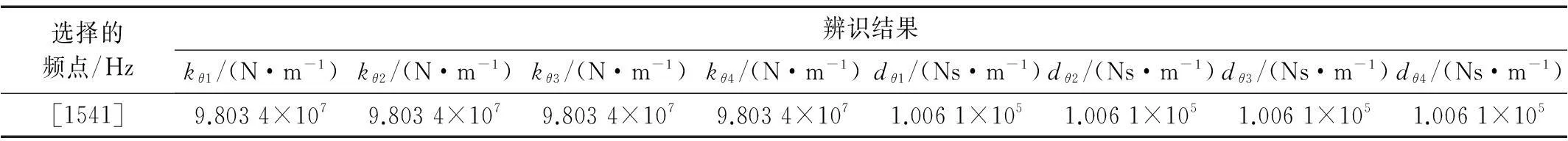

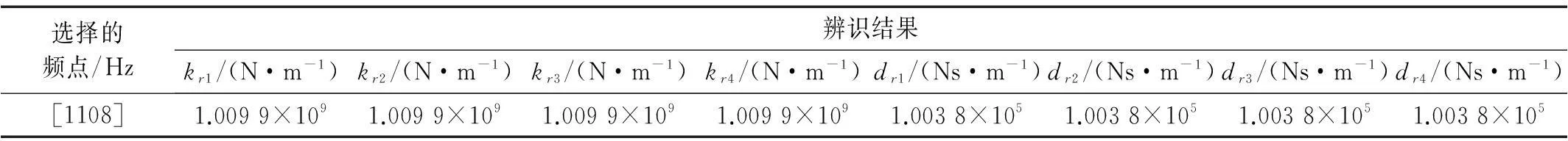

4频响函数计算

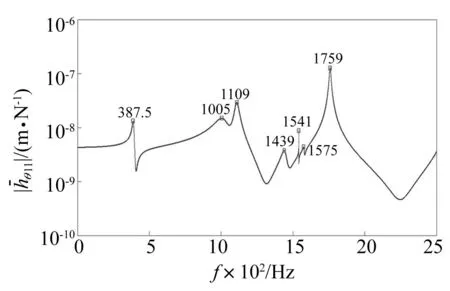

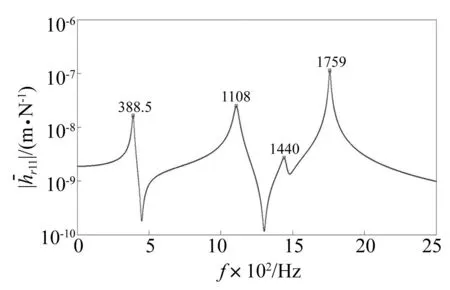

根据图4~图6所示的频响函数曲线并结合3.2的分析可知,应分别选择频点750.5 Hz、1541 Hz、1 108 Hz所对应的频响数据辨识鼓筒-轮盘结合部轴向、周向、径向的连接参数。

图4 轴向位移频响函数z11的幅频特性曲线Fig.4 The amplitude-frequency curve of axial FRF z11

图5 周向位移频响函数θ11的幅频特性曲线Fig.5 The amplitude-frequency curve of circumferential FRF θ11

图6 径向位移频响函数r11的幅频特性曲线Fig.6 The amplitude-frequency curve of radial FRF r11

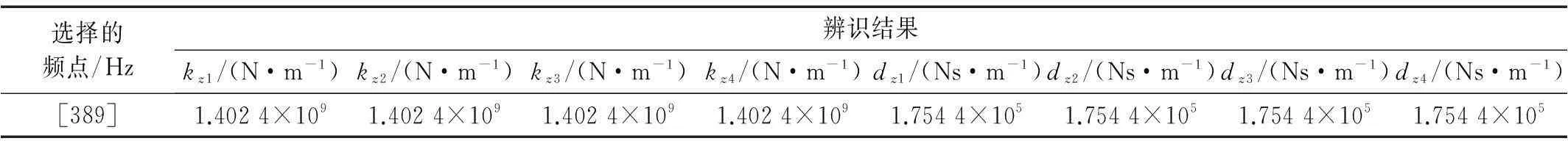

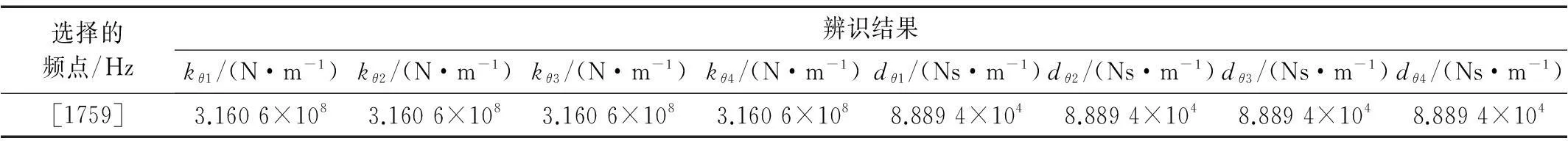

5辨识结果及验证

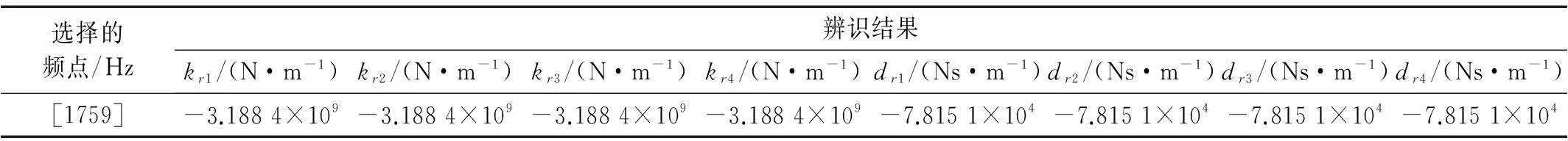

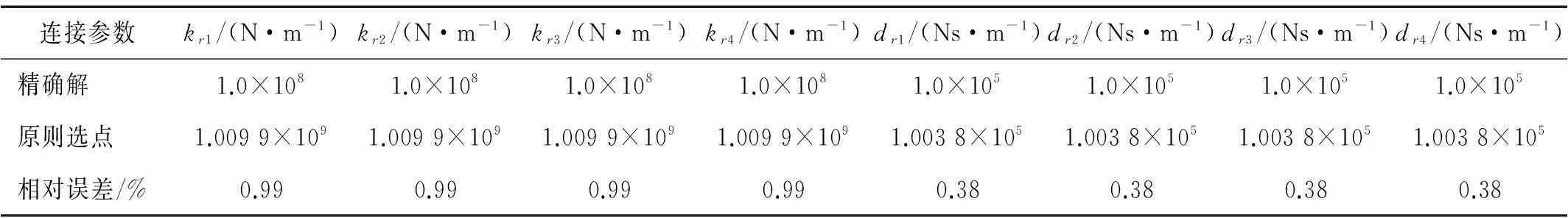

表6~表8所示为依靠经验选取高信噪比频点辨识得到的鼓筒-轮盘结合部轴向、周向和径向连接参数,表9~表11所示为根据本文提出的选点原则辨识得到的鼓筒-轮盘结合部轴向、周向及径向参数。对比表8、表11可以明显看出,依靠经验选点辨识得到的结合部径向连接参数均为负值,没有物理意义,而根据本文提出的选点原则辨识得到的结合部连接参数均为正值,具有明确的物理意义。

表6 依靠经验选点辨识得到的轴向连接刚度和阻尼

表7 依靠经验选点辨识得到的周向连接刚度和阻尼

表8 依靠经验选点辨识得到的径向连接刚度和阻尼

表9 根据选点原则选点辨识得到的轴向连接刚度和阻尼

表10 根据选点原则选点辨识得到的周向连接刚度和阻尼

表11 根据选点原则选点辨识得到的径向连接刚度和阻尼

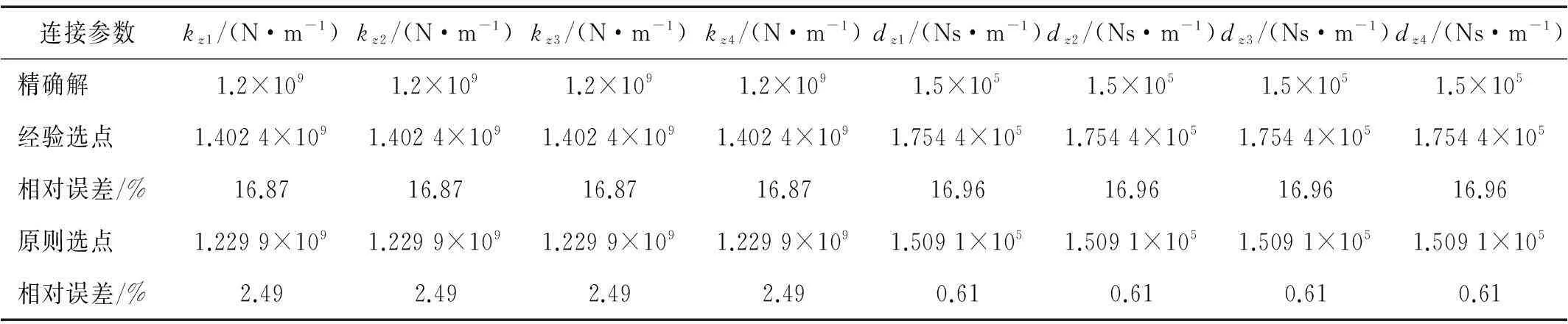

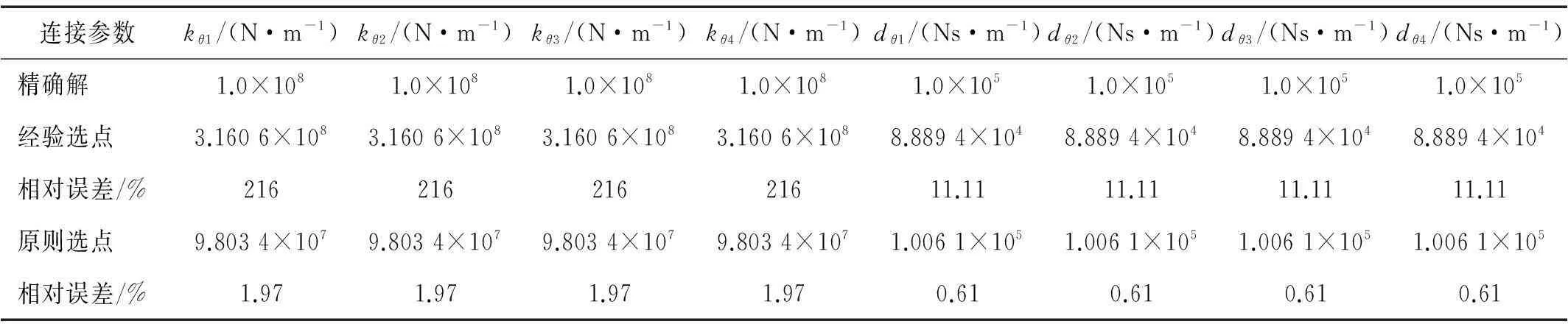

为了对比依靠经验选点与根据本文提出的选点原则选点辨识得到的结合部连接参数识别精度,进行相对误差分析,如表12~表14所示。由相对误差分析结果可以看出,依据本文提出的选点原则选点辨识得到的鼓筒-轮盘结合部连接参数具有较高的精度,充分说明本文提出的选点原则及量化指标是有效的,而依靠经验选点辨识得到的连接参数精度较差,不能满足工程精度要求。

表12 轴向连接参数识别结果相对误差

表13 周向连接参数识别结果相对误差

表14 径向连接参数识别结果相对误差

6结论

针对结合部采用弹簧和阻尼器连接的鼓筒-轮盘模型,开展了基于频响函数的结合部连接参数识别研究,结论如下:

(1) 针对鼓筒-轮盘结合部连接参数的辨识,提出了频响数据的选点原则,即所选取的局部信噪比最高的频点所对应的模态对连接刚度的综合灵敏度应该最高。

(2) 为了定量比较不同模态对连接刚度的综合灵敏度,提出了衡量综合灵敏度大小的量化指标和标准。

(3) 理论分析结果表明本文提出的频响数据选点原则和量化标准是合理的。

(4) 本文所提出的频响数据选点原则和量化标准为实际复杂结构结合部参数辨识提供了有意义的参考,具有一定的工程应用价值。

参 考 文 献

[ 1 ] Ibrahim R A, Pettit C L. Uncertainties and dynamic problems of bolted joints and other fasteners [J]. Journal of Sound and Vibration, 2005, 279: 857-936.

[ 2 ] 蔡力钢, 郝宇, 郭铁能, 等. 螺栓结合面法向静态刚度特性提取方法研究[J]. 振动与冲击, 2014, 33(16): 18-23.

CAI Li-gang, HAO Yu, GUO Tie-neng, et al. Method ofextracting normal static stiffness of bolted joint interfaces [J]. Journal of Vibration and Shock, 2014,33(16):18-23.

[ 3 ] Wang Mian, Wang Dong, Zheng Gang-tie. Joint dynamic properties identification with partially measured frequency response function [J]. Mechanical Systems and Signal Processing, 2012, 27: 499-512.

[ 4 ] Yuan J X, Wu S M. Identification of the joint structural parameters of machine tool by DDS and FEM [J]. Journal of Engineering for Industry, 1985, 107(1): 64-69.

[ 5 ] Kim T R, Wu X M, Eman K F. Identification of the joint parameters for a taper joint [J]. American Society of Mechanical Engineers, Journal of Engineering for Industry, 1989, 111: 282-287.

[ 6 ] Yang K T, Park Y S. Joint structural parameter identification using a subset of frequency response function measurements [J]. Mechanical Systems and Signal Processing, 1993, 7(6): 509-530.

[ 7 ] Hwang H Y. Identification techniques of structure connection parameters using frequency response function [J]. Journal of Sound and Vibration, 1998, 212: 469-479.

[ 8 ] Yang T, Fan S H, Lin C S. Joint stiffness identification using FRF measurements [J]. Computers and Structures, 2003, 81: 2549-2556.

[ 9 ] Wang J H, Chuang S C. Reducing error in the identification of structural joint parameters using error function [J]. Journal of Sound and Vibration, 2004, 273: 295-316.

[10] 郭铁能, 李玲, 蔡力钢, 等. 基于频响函数辨识机械结合部动态参数的研究[J]. 振动与冲击, 2011, 30(5): 69-72.

GUO Tie-neng, LI Ling, CAI Li-gang, et al.Identifying mechanical joint dynamic parameters based on measured frequency response functions [J]. Journal of Vibration and Shock, 2011, 30(5): 69-72.

[11] 蔡力钢, 李玲, 郭铁能, 等. 基于不完备频响函数辨识结合部参数的研究[J]. 振动工程学报,2011,24(4):345-350.

CAI Li-gang, LI Ling, GUO Tie-neng, et al. Identifying mechanical joint dynamic parameters based on incomplete frequency response functions [J]. Journal of Vibration Engineering, 2011, 30(5): 69-72.

[12] 李玲, 蔡力钢, 郭铁能, 等. 机械结合部动态刚度辨识与实验研究[J]. 振动工程学报, 2012, 25(5):488-496.

LI Ling, CAI Li-gang, GUO Tie-neng, et al.Identification and experimental research on dynamic stiffness of mechanical joints [J]. Journal of Vibration Engineering, 2012, 25(5):488-496.

[13] Nassar S A, Abboud A. An improved stiffness model for bolted joints [J]. Journal of Mechanical Design, 2009, 131(121001): 1-11.

[14] Eriten M, Lee C H, Polycarpou A A. Measurements of tangential stiffness and damping of mechanical joints: Direct versus indirect contact resonance methods [J]. Tribology International, 2012, 50: 35-44.

[15] 陈新. 机械结构动态设计理论方法及应用[M]. 北京:机械工业出版社,1997.

A principle of selecting points for identifying joint part parameters of a drum-disk structure based on frequency-response functions

WANGHong-yu1,QINZhao-ye1,CHUFu-lei1,LIUYan-qi2(1. State Key Laboratory of Tribology, Tsinghua University, Beijing 100084, China;2. Beijing Key Laboratory of Environment Noise and Vibration, Beijing Municipal Institute of Labour Protection, Beijing 100054, China)

Abstract:Methods based on frequency-response functions (FRFs) are widely used to identify joint part parameters. A key problem in FRFs-based methods is how to choose FRFs data for joint part parametric identification. Here, a principle for FRFs data selection and a quantitative criterion corresponding to the principle were proposed based on a drum-disk model. The drum and the disk were combined with springs and dampers at the connected joint. The proposed principle was that the comprehensive sensitivity of the mode which corresponds to the selected frequency point with the highest local signal-to-noise ratio (SNR) to the joint stiffness should be the maximum. In order to compare the comprehensive sensitivities of different modes, a quantitative index was subsequently established. The study showed that the proposed principle and the quantitative criterion are effective and valuable in engineering application.

Key words:connected joints; frequency-response function; parametric identification; principle of selecting points; quantitative index

中图分类号:TH113;TB123

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.05.012

通信作者褚福磊 男,博士, 教授, 博士生导师, 1959年生

收稿日期:2015-01-23修改稿收到日期:2015-03-19

基金项目:国家自然科学基金(11472148;11102093);北京市自然科学基金(3143024)

第一作者 王洪玉 男,博士, 1982年生