中间退火工艺对AA5052铝合金板成形性能的影响

卢广玺,周 崇,关绍康,辛潇洋

(郑州大学 材料科学与工程学院,河南 郑州450001)

中间退火工艺对AA5052铝合金板成形性能的影响

卢广玺,周崇,关绍康,辛潇洋

(郑州大学 材料科学与工程学院,河南 郑州450001)

摘要:采用组织分析和性能检测手段,研究了不同中间退火工艺对采用高通量连铸连轧技术生产的AA5052-H32成品板折弯及成形性能的影响.结果表明:优化中间退火工艺可有效提升成品板材的成形性能,在经480 ℃×8 h的中间退火后,成品板材折弯性能最好,成形性能得到改善;高温中间退火后,部分第二相颗粒在高温均匀化的作用下回溶,对基体的割裂作用降低,成形性能得以改善.

关键词:高通量连铸连轧;AA5052;中间退火制度;成形性能;折弯性能

0引言

由于AA5052铝合金具有良好的加工成形性能和中等静态强度,是铝合金板材集装箱的主要原材料[1].此外,AA5052铝合金还用于飞机油箱、仪表、百叶窗类建筑装饰材料及电视机外壳冲制材料等[2].AA5052铝合金属于不可热处理强化铝合金.目前,高流速、短流程、节能环保的高通量连铸连轧工艺已经可以生产AA5052铝合金[3],但该工艺生产的AA5052-H32板材成形性能尚有不足,因此,通过研究热处理工艺来提高板材成品成形性能具有重大意义.

笔者主要研究中间退火工艺对高通量连铸连轧AA5052铝合金板材折弯及成形性能的影响,制定连铸连轧AA5052铝合金冷轧退火工艺,利用中间退火处理控制其成品显微组织、改善成形性能提供依据.

1试验材料和方法

1.1试验材料

本试验采用厚度为19 mm的高通量连铸连轧AA5052铝合金铸坯及厚度为4.5 mm的AA5052热轧板坯进行试验,合金各组分质量分数见表1.

表1 AA5052铝合金的化学成分

1.2试验方案

冷轧方案的确定:4.5 mm坯料—多道次冷轧至1.3 mm—中间退火—精轧至1.1 mm—稳定化退火[4].

企业原中间退火工艺为:350 ℃×2 h,将其改变为460 ℃ × 8 h、480 ℃×8 h、500 ℃×8 h、520 ℃×8 h均匀化退火工艺[5].

2试验结果与讨论

2.1AA5052铝合金铸坯显微组织分析

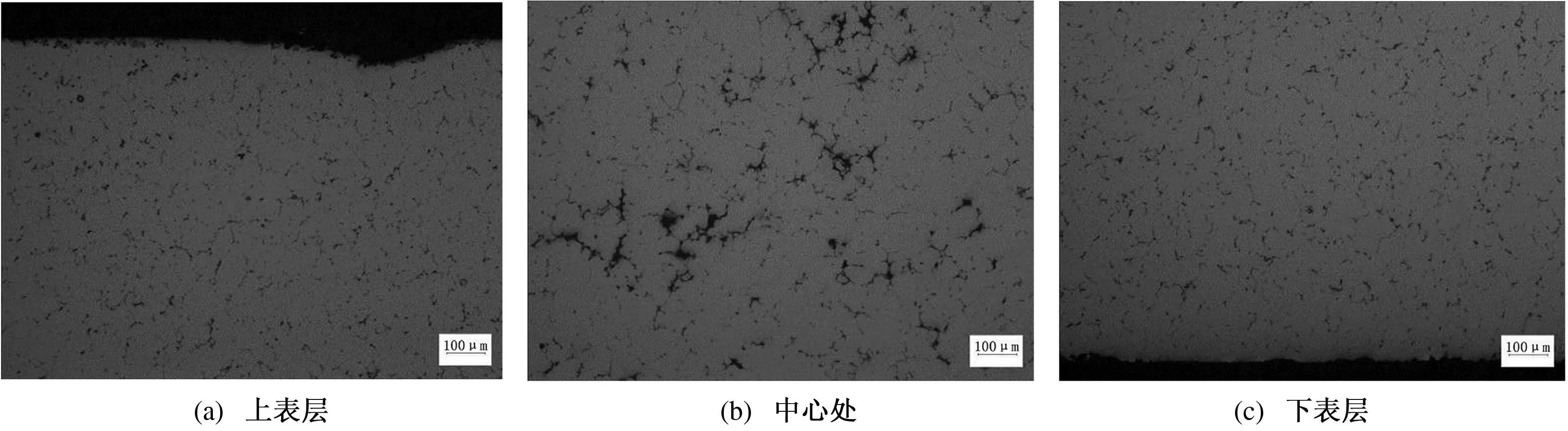

图1所示为高通量连铸连轧工艺生产的AA5052铝合金19 mm厚铸坯固溶物分布情况.在铸坯上下表层处固溶物均匀分布在基体上,这种化合物质点弥散、细小(如图1(a)、(c)所示);在铸坯中部这种化合物质点变得粗大,数量减少,分布不均匀,更倾向于在晶界聚集,同时在此区域存在疏松、孔隙等铸造缺陷(如图1(b)所示).

与传统的热轧开坯生产高性能铝合金的方法相比,高通量连铸连轧技术具有流程短、效率高、冷却速度快的工艺特点,并且省去了高温均匀化过程,而AA5052铝合金结晶区较宽,合金元素熔点不一,在凝固过程中先凝固的熔体会形成部分枝晶网格骨架,后凝固的低熔点组分容易富集并填充在前期的网格骨架中,最后缓慢冷却至中部,造成铸板坯沿厚度方向成分不均匀,形成偏析[6-7].

对19 mm厚铸板坯中间偏析物进行能谱线扫描分析,其结果如图2.在正常区域图2(a)处,各元素含量峰形一致,而在中间偏析物区图2(b)处,Fe、Si、O元素峰形变化趋势与基体Al元素相反,且在此处富集.这说明,在此中间偏析处Fe、Si、O元素偏析严重.

图1 AA5052铝合金铸坯显微组织

图2 铸坯中间偏析物的线扫描图

综上所述,高通量连铸连轧工艺的铸造速度较快,且AA5052铝合金固液两相区较长,共同影响了该工艺下AA5052合金的凝固过程,致使铸板坯沿厚度方向上成分不均匀,出现中心层偏析[8-9];而连铸连轧的生产工艺省去了预热均匀化等工序,不能够消除铸板坯中的成分不均匀及组织偏析情况,中间层偏析物会随着轧制的进行“遗传”到成品板材中,造成成品板材折弯性能不稳定的现象.为改善成品板的成形性能,在后续的中间退火工艺中,通过提高退火温度,延长退火时间,可消除板材中的部分偏析.

2.2AA5052-H32板材成形性能优化及结果分析

参照1.2确定的冷轧方案及中间退火制度加工AA5052-H32板材,并对这批板材进行成形性能检测,结果如下.

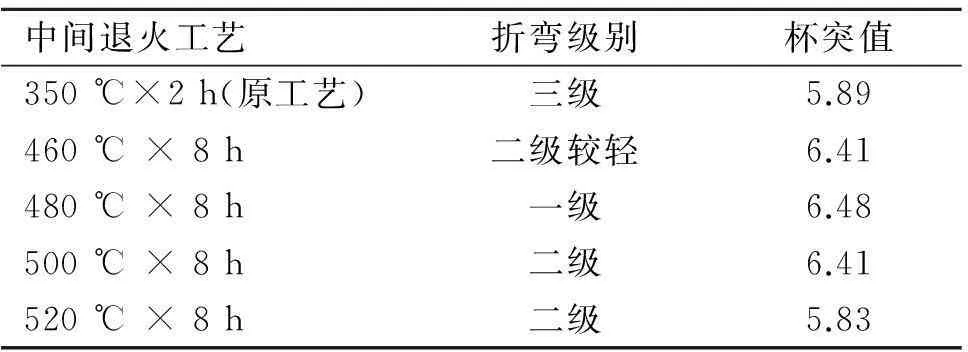

2.2.1折弯性能及杯突值

参照《铝合金产品折弯性能检验标准》进行试验,且对折弯性能进行评级,折弯性能按一、二、三、四、五级划分,其中一级最好,二、三级为合格.杯突试验值IE可作为材料的胀形成形性能指标,若IE值大,胀形性能好.实验中,折弯平行试样不少于5个,杯突平行试样不少于3个,最后取平均值计算.表2为不同中间退火工艺对AA5052-H32成品的折弯级别和杯突值的影响.

表2 AA5052-H32成品的折弯性能和杯突值对比

由表2可以看出,随着中间退火温度的提高,成品板材折弯性能有所改善.但是中间退火温度过高时,折弯性能又有所下降.采用480 ℃ × 8 h的中间退火方案后成品折弯性能最好,达到一级,表面无皱纹.不同中间退火工艺对杯突试验值的影响与对折弯性能的影响一致, 480 ℃×8 h时,AA5052-H32成品杯突值达到最大,为6.48.这说明中间退火制度为480 ℃×8 h时,AA5052-H32成品板的冲压胀形性能最好,此时在整个变形区域上应变分布的均匀性较好且抵抗冲压的能力较强.

2.2.2成形性能

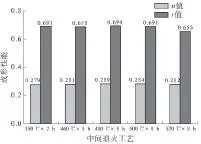

对不同中间退火制度下的AA5052-H32成品进行成形性能测试,结果如图3所示.

应变硬化指数n值的物理含义是材料均匀变形的能力,塑性应变比r值是评价金属薄板深冲性能的重要参数[10],对比不同中间退火工艺下的成品n值、r值(图3)得知,480 ℃×8 h时,AA5052-H32成品n值、r值达到最大,分别为0.289、0.694.这是因为,随着中间退火温度升高,其深冲性能得以改善,但随着中间退火温度的进一步升高,晶粒尺寸随之长大,影响了其深冲性能.

图3 不同中间退火工艺下的成品成形性能

2.2.3显微组织分析

选取优化中间退火制度前后的试样进行显微组织分析,得出结果如图4所示.

图4 AA5052-H32成品板第二相分布

分析可知,采用350 ℃ × 2 h的原中间退火后,第二相颗粒较密集,沿轧向均匀分布,如图4(a);采用480 ℃ × 8 h的中间退火工艺优化后,成品第二相颗粒数目减少,颗粒尺寸变小,如图5(b).这是由于经高温中间退火后,部分第二相颗粒在高温均匀化的作用下有所溶解,对基体的割裂作用降低,故折弯及成形性能有所改善[11].

3结论

(1)高通量连铸连轧工艺下铸造速度较快,且AA5052铝合金固液两相区较长,共同影响了合金的凝固过程,致使铸板坯沿厚度方向上成分不均匀,出现中心层偏析,影响了AA5052合金的成形性能;

(2)采用480 ℃×8 h的中间退火方案,可使AA5052-H32成品折弯性能最好,成形性能均得到优化;

(3)经高温中间退火后,部分第二相颗粒在高温均匀化的作用下有所溶解,对基体的割裂作用降低,故折弯及成形性能有所改善.

参考文献:

[1]王祝堂,任柏峰,周涛. 中国铝板带箔加工设备现状及发展方向[J]. 上海有色金属, 2004, 25(3): 128-132.

[2]潘复生,张丁非. 铝合金及应用[M]. 北京: 化学工业出版社, 2006.

[3]蔡辉. 5052铝合金材料研究进展[J]. 铝加工, 2011, 203(6): 33-39.

[4]王宇星. 连铸连轧5052 H32板材的工艺研究[J]. 铸造技术, 2013, 34(11): 1548-1550.

[5]马运安,孙恒杰. 改善5052合金软状态板材深冲性能的工艺革新[J]. 轻合金加工技术, 2005, 33(7): 25-26.

[6]FORBORD B, ANDERSSON B, INGVALDSEN F, et al. The formation of surface segregates during twin roll casting of aluminum alloy[J]. Materials science and engineering, 2006(415): 12-20.

[7]SLAMOVA M, KARHK M, ROBERT F. Differences in microstructure and texture of Al-Mg Sheets produced by twin-roll continuous casting and by direct-chill casting[J]. Materials characterization, 2003(49): 231-240.

[8]贾伴江,陈邦峰. 显微共晶偏析对ZL205A合金力学性能的影响[J]. 材料工程, 2008(2): 1-4.

[9]赵婧婧. 5052铝合金微合金化及均匀化退火工艺研究[D]. 重庆:重庆大学材料科学与工程学院, 2014.

[10]杜坤. 5052铝合金冷轧薄板室温拉深成形回弹研究[D]. 鞍山:辽宁科技大学材料与冶金学院, 2014.

[11] 易成,关绍康,卢广玺,等. 退火工艺对铸轧5052铝合金组织和性能的影响[J]. 材料热处理学报, 2011, 32(4): 52-57.

Influence of Intermediate Annealing on Bending Performance of AA5052 Aluminum Alloy Sheet

LU Guangxi, ZHOU Chong, GUAN Shaokang, XIN Xiaoyang

(College of Materials Science and Engineering, Zhengzhou University, Zhengzhou 450001, China)

Abstract:The influence of different intermediate annealing processes on bending and forming performance of AA5052 - H32 sheet by high-throughput continuous casting and rolling was investigated by texture analysis and performance testing. The results show that: the optimized intermediate annealing process can effectively improve the formability of final products. By annealing at 480℃ for 8 h, the bending performance of final plate reaches the best, forming performance is also improved. Intermediate annealing at high temperature can dissolve part of the second phase by the effect of high temperature homogenization, and improve the formability of sheet.

Key words:high-throughput continuous casting and rolling; AA5052; intermediate annealing process; forming performance; bending performance

中图分类号:TG166.3

文献标志码:A

doi:10.3969/j.issn.1671-6833.201506023

作者简介:卢广玺(1966—)男,河南长垣人,郑州大学副教授,主要从事新型铝合金加工、焊接方面的研究,E-mail:lugxi@zzu.edu.cn.

基金项目:河南省重大科技专项资助项目(111100310500)

收稿日期:2015-06-11;

修订日期:2015-08-28

文章编号:1671-6833(2016)02-0046-04

引用本文:卢广玺,周崇,关绍康,等.中间退火工艺对AA5052铝合金板成形性能的影响[J].郑州大学学报(工学版),2016,37(2):46-49.